基于ANSYS/Workbench的輻條式刀盤-地層耦合應(yīng)力研究*

蘇科宇,王 瑜,喬世杰,王志喬,李宏安

(1.中國(guó)地質(zhì)大學(xué)(北京)工程技術(shù)學(xué)院,北京 100083; 2.國(guó)土資源部深部地質(zhì)鉆探技術(shù)重點(diǎn)實(shí)驗(yàn)室,北京 100083;3.北京市軌道交通建設(shè)管理有限公司,北京 100037)

0 引言

盾構(gòu)法施工技術(shù)以其快速、環(huán)保以及安全等優(yōu)點(diǎn)廣為施工方青睞。作為盾構(gòu)施工的核心部件,刀盤承擔(dān)著切削及攪拌渣土的作用。目前北京地鐵盾構(gòu)施工主要穿越地層為地質(zhì)情況極為復(fù)雜特殊的砂卵石地層,刀盤磨損量大,不均勻磨損等情況極為常見,由此,為了提高施工效率、保證施工安全,急需對(duì)砂卵石地層工況下刀盤掘進(jìn)過程的巖機(jī)耦合作用開展研究,以優(yōu)化刀盤結(jié)構(gòu)。

本文針對(duì)北京地鐵19號(hào)線08標(biāo)段新發(fā)地—草橋區(qū)段的施工工況,并結(jié)合已有的一些力學(xué)研究經(jīng)驗(yàn)公式,通過對(duì)刀盤旋轉(zhuǎn)推進(jìn)過程的仿真分析,得到了刀盤-地層相互作用后形成的耦合關(guān)系下的應(yīng)力分布結(jié)果,結(jié)合實(shí)際施工過程中刀盤的磨損狀況,對(duì)該工況下的刀盤結(jié)構(gòu)優(yōu)化設(shè)計(jì)提出相應(yīng)方案。

1 國(guó)內(nèi)外研究現(xiàn)狀

富水砂卵石地層結(jié)構(gòu)松散、孔隙率大且滲透性高,級(jí)配不均且內(nèi)摩擦角大[1]。該類地層中進(jìn)行盾構(gòu)法施工遇到的問題有很多,主要有:地層的離散性特征以及受擾動(dòng)后破壞機(jī)理的復(fù)雜性致使盾構(gòu)選型以及刀盤結(jié)構(gòu)設(shè)計(jì)方案難以確定;卵石含量高且地層均勻性差易造成刀具局部磨損嚴(yán)重,個(gè)別大粒徑卵石的存在易造成刀盤旋轉(zhuǎn)卡死的情況,同時(shí)由于地層的特殊性,砂卵石地層中的盾構(gòu)施工過程掘進(jìn)地層所需扭矩較大;開挖后的地表沉降不易控制,土倉(cāng)內(nèi)壓力與掌子面地層中水土壓力之間的平衡狀態(tài)難以保持,并且掌子面易失穩(wěn),開挖過程中驅(qū)動(dòng)力難以調(diào)節(jié)。

針對(duì)以上問題,國(guó)內(nèi)外有大量學(xué)者對(duì)此做了一定研究:王俊[2]開展了室內(nèi)盾構(gòu)掘進(jìn)模擬試驗(yàn)結(jié)合三維離散元仿真分析,討論了隨著隧道埋深的不同,砂卵石地層的失穩(wěn)機(jī)制變化;賀少輝等[3]先通過室內(nèi)大直徑試樣三軸試驗(yàn)獲得了砂卵石地層的應(yīng)力-應(yīng)變曲線,基于試驗(yàn)結(jié)果標(biāo)定了EDEM離散元模擬所需參數(shù),然后建立砂卵石地層盾構(gòu)掘進(jìn)模型進(jìn)行EDEM離散元計(jì)算,分析了刀盤的磨損特性,為刀盤優(yōu)化設(shè)計(jì)提供參考;劉永強(qiáng)[4]進(jìn)行了砂卵石地層特點(diǎn)的研究,并總結(jié)出刀盤在該地層的水壓力、土壓力、推力阻力和扭矩阻力的計(jì)算方法,確定了各工作參數(shù)計(jì)算方法,并且對(duì)砂卵石地層土壓平衡式盾構(gòu)機(jī)刀盤設(shè)計(jì)的主要內(nèi)容提出適應(yīng)該地層的選型、計(jì)算和設(shè)計(jì)方法;楊旸等[5]依托南寧地鐵工程實(shí)例對(duì)富水圓礫地層中土壓平衡盾構(gòu)掘進(jìn)過程的掘進(jìn)效果及刀盤磨損情況做了分析;崔娟[6]基于ABAQUS有限元軟件,采用Drucker-Prager塑性本構(gòu)模型以及具有單元?jiǎng)h除功能的剪切損傷失效準(zhǔn)則建立了盾構(gòu)機(jī)切削巖土過程的三維仿真模型,分析了巖土破碎過程以及在不同地質(zhì)條件下切刀切削力的變化規(guī)律,根據(jù)土力學(xué)理論,分析了盾構(gòu)機(jī)刀具切削巖土?xí)r的巖土失效形式,建立了刀具切削土壤的受力模型,推導(dǎo)出了刀具水平切削力和垂直推進(jìn)力的計(jì)算公式;蘇翠俠[7]通過對(duì)盾構(gòu)系統(tǒng)推進(jìn)地層的全物理掘進(jìn)過程進(jìn)行數(shù)值模擬,將掘進(jìn)過程轉(zhuǎn)化為刀盤與地層相互作用問題,并且得到了刀盤系統(tǒng)的切削荷載與切削刀具所在刀盤位置的半徑成近似線性關(guān)系、沿徑向增大的結(jié)論;張志鵬等[8]通過對(duì)成都地鐵1號(hào)線某區(qū)段內(nèi)富水砂卵石地層中刀盤磨損嚴(yán)重的原因進(jìn)行分析,提出該工況下增設(shè)中心主軸、大直徑邊緣化刀具及邊緣結(jié)構(gòu)需要耐磨加強(qiáng)型的刀盤結(jié)構(gòu)優(yōu)化建議;楊志勇等[9]提出了更好反映刀盤開口狀況的環(huán)向開口率的概念,運(yùn)用環(huán)向開口率特征曲線對(duì)土壓平衡盾構(gòu)刀盤環(huán)向磨損事件進(jìn)行分析,對(duì)卵石地層盾構(gòu)選型有指導(dǎo)意義;Eberhardt[10]與Kasper等[11]等以掘進(jìn)后掌子面上暴露出的土體為研究對(duì)象,運(yùn)用數(shù)值仿真方法分析了掘進(jìn)面上的應(yīng)力變化特征;Kaneko[12]將有限元和離散元軟件結(jié)合,提出系統(tǒng)的數(shù)值分析方法,并從整體和局部?jī)煞矫嫜芯浚瑢?duì)砂土內(nèi)部存在塊石和軟土兩種情況下剪切帶發(fā)展規(guī)律運(yùn)用并行技術(shù)進(jìn)行數(shù)值模擬。

當(dāng)前有關(guān)砂卵石地層中刀盤結(jié)構(gòu)優(yōu)化設(shè)計(jì)的研究主要針對(duì)刀盤上刀具的不均勻磨損和過量磨損進(jìn)行局部?jī)?yōu)化,或者對(duì)刀盤作極限工況分析后進(jìn)行局部加固處理。本文從刀盤掘進(jìn)地層過程出發(fā),重點(diǎn)考慮刀盤與前端巖土層的相互作用關(guān)系,分析刀盤和地層各自的應(yīng)力響應(yīng),從而提出相關(guān)優(yōu)化建議。

2 刀盤-地層耦合應(yīng)力模型

2.1 幾何模型的建立

本盾構(gòu)模型主要用于北京地鐵19號(hào)線08標(biāo)段,主要穿越地層為⑦卵石圓礫層,層厚2.2~9.4m,雜色,較密實(shí),卵石以亞圓形為主且級(jí)配良好,平均粒徑達(dá)30~80mm,揭露范圍內(nèi)粒徑>30mm的顆粒質(zhì)量占比達(dá)50%~80%,中粗砂填充,局部含大粒徑漂石。本盾構(gòu)隧道區(qū)間內(nèi)含1層層間潛水~承壓水(Ⅳ)型地下水,絕對(duì)水位標(biāo)高范圍:15.320~18.400m,⑦卵石圓礫層為主要含水層,天然含水率6%~8%,滲透系數(shù)250~300m/d,屬于強(qiáng)透水層。

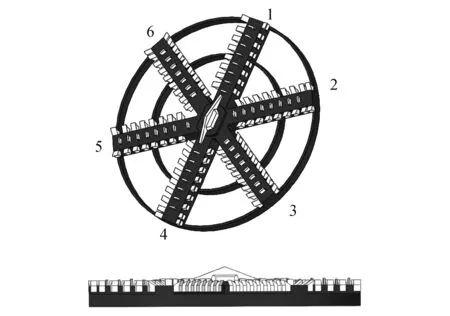

三維實(shí)體模型的構(gòu)建基于該工況下使用的中鐵建重工產(chǎn)盾構(gòu)機(jī),對(duì)仿真模擬結(jié)果無影響的結(jié)構(gòu),如泡沫口、摩擦面、倒角、螺栓、螺栓孔、結(jié)構(gòu)圓角等忽略不計(jì)。刀盤為輻條型,刀盤直徑為6 640mm,開口率為76%。刀盤布置有切刀96把、邊切刀6把、貝殼刀64把以及中心魚尾刀1把。除中心魚尾刀外,其余刀具均布置在刀梁(輻條)上。切刀布置在輻條兩側(cè),邊緣切刀布置在輻條邊緣。在Solidworks中建立刀盤三維實(shí)體模型,如圖1所示。

圖1 輻條式刀盤幾何模型

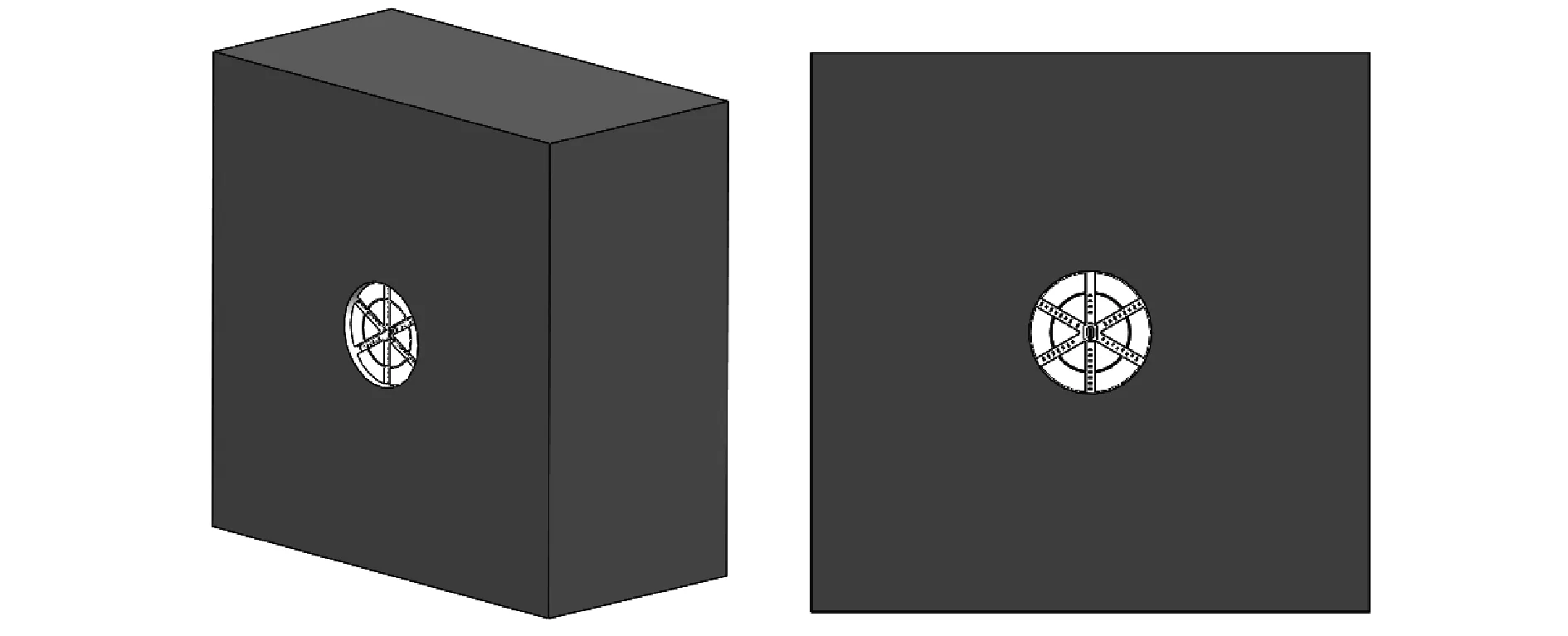

盾構(gòu)機(jī)掘進(jìn)可分為兩個(gè)作用過程,刀盤先在推力作用下吃入土體一定深度,然后在扭矩作用下轉(zhuǎn)動(dòng)切削土體。研究刀盤在推力和扭矩作用下地層的應(yīng)力分布規(guī)律,假設(shè)此時(shí)刀盤與地層完全接觸,即刀盤吃入地層中,使用Solidworks中的bool切除功能,將刀盤與地層相結(jié)合,實(shí)際施工過程中,線路頂板埋深7.1~21.3m,模型假設(shè)管線埋深15m,地層整體為30m×15m×30m長(zhǎng)方體,待掘進(jìn)隧道位于地層中心。切除后地層模型如圖2所示。

圖2 地層幾何模型

2.2 有限元模型建立

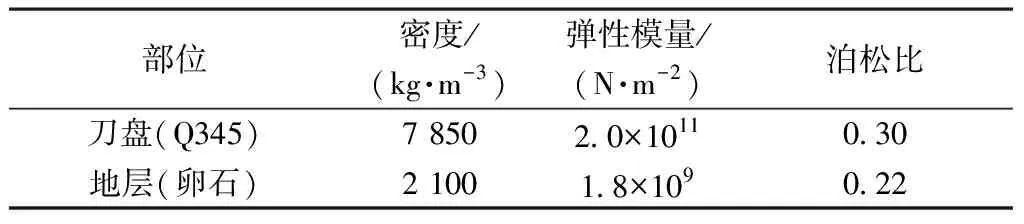

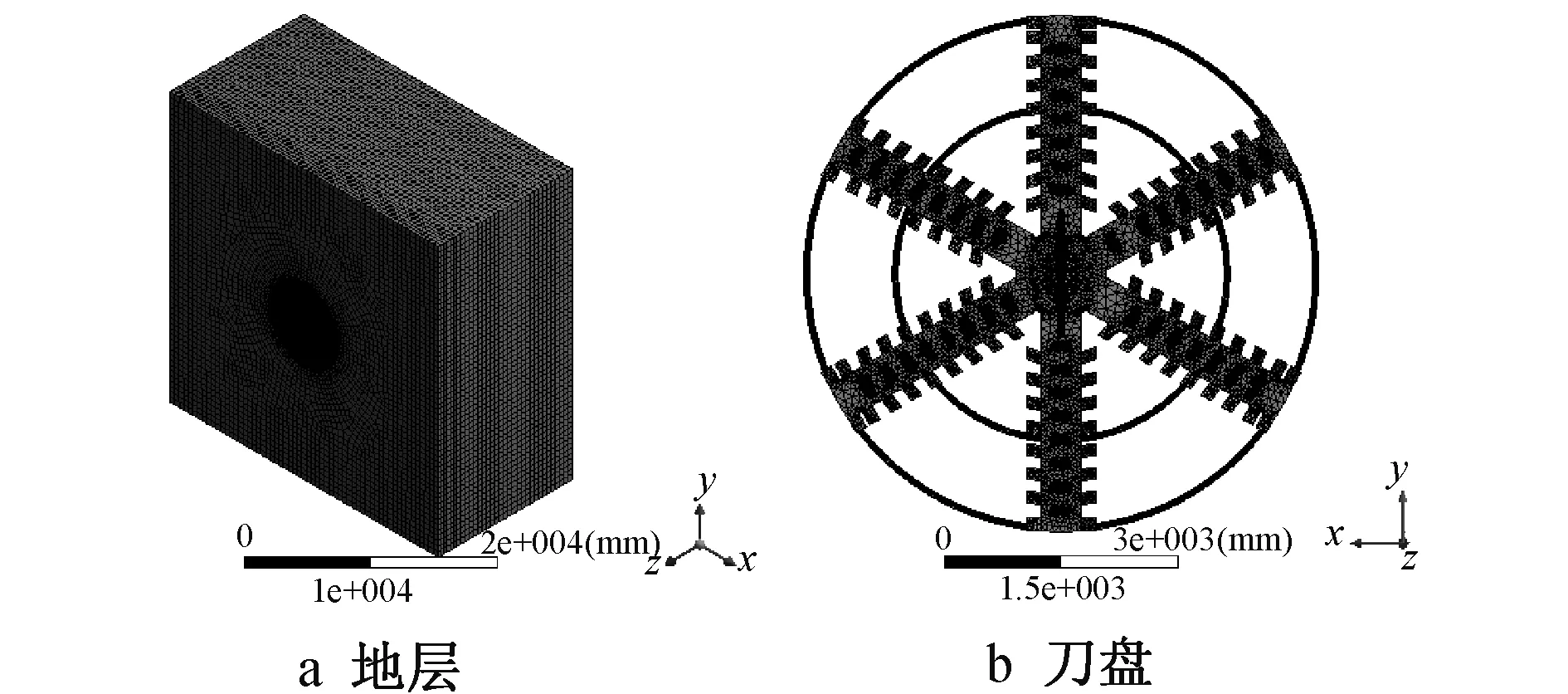

將Solidworks中建立的三維實(shí)體幾何模型導(dǎo)入有限元分析軟件ANSYS/Workbench中進(jìn)行有限元計(jì)算分析,刀盤以及地層的材料參數(shù)如表1所示。兩個(gè)實(shí)體之間的接觸關(guān)系設(shè)置為frictional,摩擦系數(shù)為0.2。

表1 材料參數(shù)

網(wǎng)格劃分方面,在掌子面周圍增加直徑8m的圓柱形網(wǎng)格加密區(qū),加密區(qū)外采用MultiZone劃分為六面體網(wǎng)格;加密區(qū)則使用Patch Conforming Method劃分為四面體網(wǎng)格,再輔以Sizing控制局部網(wǎng)格尺寸,達(dá)到局部加密的效果,尺寸控制為200mm,最終劃分的網(wǎng)格單元總數(shù)為929 353個(gè)。網(wǎng)格劃分結(jié)束后,按照實(shí)際地層與刀盤之間的相互作用關(guān)系,刀盤受驅(qū)動(dòng)施加的推力以及扭矩,還有刀盤與地層自身的重力作用。施加相應(yīng)的荷載以及位移約束條件,生成刀盤-地層相互作用的有限元模型,有限元模型如圖3所示。

圖3 地層、刀盤有限元模型

2.3 模型荷載與約束

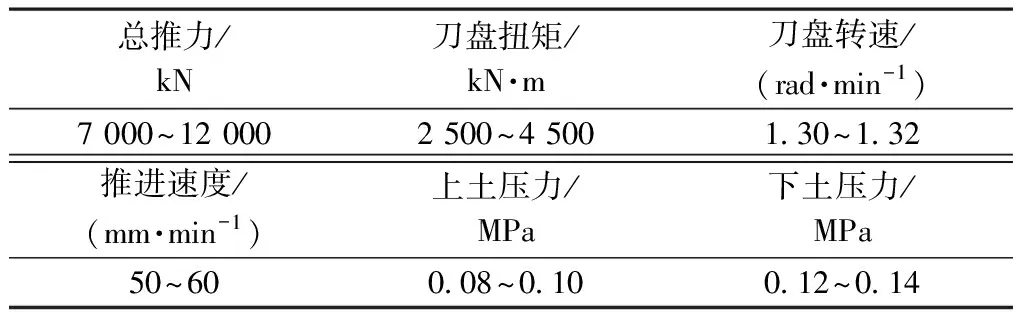

本標(biāo)段盾構(gòu)隧道施工區(qū)間為北京地鐵19號(hào)線新發(fā)地站—草橋站,區(qū)間設(shè)風(fēng)井1座、獨(dú)立聯(lián)絡(luò)通道3座,為雙線盾構(gòu)隧道,右線長(zhǎng)度2 132.849m,左線長(zhǎng)度2 135.783m,主要穿越地層為強(qiáng)透水層⑦卵石圓礫層。主要掘進(jìn)參數(shù)如表2所示。

表2 實(shí)際掘進(jìn)參數(shù)

2.3.1模型受力分析

刀盤在地層中所受荷載主要有正面以及側(cè)面的水土壓力,以及刀盤背面的渣土壓力。此外,由于刀盤在驅(qū)動(dòng)下旋轉(zhuǎn)切削土體,還需要考慮摩擦阻力的影響,主要包括正面受到前方土體摩擦阻力以及背面受到土倉(cāng)內(nèi)渣土的摩擦阻力,側(cè)面也受到土體的切向摩擦阻力。

因此,盾構(gòu)機(jī)的驅(qū)動(dòng)機(jī)構(gòu)提供足夠的扭矩,用以克服以下6種阻力矩:刀盤前端面與土層的摩擦阻力矩T1,刀盤背面所受來自土倉(cāng)的阻力矩T2,刀盤側(cè)面和土層接觸時(shí)的阻力矩T3,刀具切削時(shí)的阻力矩T4,刀盤自重引起的抵抗旋轉(zhuǎn)所需力矩T5及刀盤在密封艙內(nèi)攪拌渣土所需力矩T6。從工程應(yīng)用角度來說,刀盤扭矩主要是前4種。

盾構(gòu)的液壓推進(jìn)系統(tǒng),在旋轉(zhuǎn)同時(shí)依托管片上的千斤頂推力驅(qū)動(dòng)前進(jìn),刀盤的阻力即盾構(gòu)所需施加的推力包括:克服外殼與土之間摩擦阻力,克服刀盤承受的主動(dòng)土壓力所需的推力,克服土的黏結(jié)力的推力,克服管片與盾尾間摩擦阻力的推力,后續(xù)后配套設(shè)備所需的牽引力。

由上,模型設(shè)置的邊界約束可分兩類:一是直接在刀盤背面施加推力和扭矩以模擬電機(jī)驅(qū)動(dòng),另外考慮重力因素,添加重力加速度;二是在模擬地層的周邊都設(shè)置固定位移約束,模擬在無限大的地下空間內(nèi)盾構(gòu)施工的工況。

2.3.2推力和扭矩計(jì)算與選取

本文基于盾構(gòu)施工推進(jìn)過程中監(jiān)測(cè)到的實(shí)際數(shù)據(jù)進(jìn)行模擬,現(xiàn)場(chǎng)施工中反映的推力、扭矩監(jiān)測(cè)數(shù)據(jù)顯示,推力變化范圍為7 000~12 000kN,扭矩變化范圍為2 500~4 500kN·m。據(jù)前所述,切削扭矩的組成部分眾多,且各自有其計(jì)算公式,在此不做精確計(jì)算,可按照刀盤裝備扭矩T計(jì)算的經(jīng)驗(yàn)公式計(jì)算[13]:

T=αD3

(1)

式中:T為刀盤扭矩;α為刀盤扭矩系數(shù),取值范圍一般為15~32;D為刀盤直徑,本文模擬的刀盤直徑為6.6m。刀盤扭矩系數(shù)取15,由此經(jīng)驗(yàn)公式計(jì)算得到的刀盤扭矩為4 312kN·m,綜合現(xiàn)場(chǎng)工況下最大扭矩為4 500kN·m,本次模擬刀盤在極限工況下的受力狀況,施加在刀盤背面的扭矩為4 500kN·m。

裝備總推力的經(jīng)驗(yàn)計(jì)算公式為:

F=βD2

(2)

式中:β為經(jīng)驗(yàn)系數(shù),一般硬巖盾構(gòu)隧道中刀盤布刀以滾刀為主,破巖方式以壓碎后旋轉(zhuǎn)剝落為主,取值為500~1 200;砂卵石地層易擾動(dòng)剝落,本型刀盤使用大開口率輻條式刀盤,刀具以切刀和貝殼刀為主,破巖方式以剝落為主,經(jīng)驗(yàn)系數(shù)取值150~250。由此,推力的取值范圍為6 534~10 890kN。綜合現(xiàn)場(chǎng)實(shí)際推進(jìn)過程中盾構(gòu)推力范圍為700~12 000kN,本次仿真忽略后續(xù)配套設(shè)備所需牽引力以及管片與盾尾間摩擦阻力,取實(shí)際工況中的中間值8 500kN。

最終結(jié)合施工現(xiàn)場(chǎng)數(shù)據(jù),選取扭矩為3 500kN·m,推力為8 500kN,重力加速度取9.8m/s。

3 仿真結(jié)果分析

本文著重研究盾構(gòu)掘進(jìn)過程中刀盤與地層相互作用形成耦合關(guān)系后地層的受力狀況,使用靜力分析研究模型在恒定荷載下的力學(xué)響應(yīng),刀盤旋轉(zhuǎn)的角速度較低,通過靜力分析可確定刀盤的應(yīng)力集中區(qū)以及地層的受力狀況,為刀盤結(jié)構(gòu)的優(yōu)化設(shè)計(jì)提供依據(jù)。

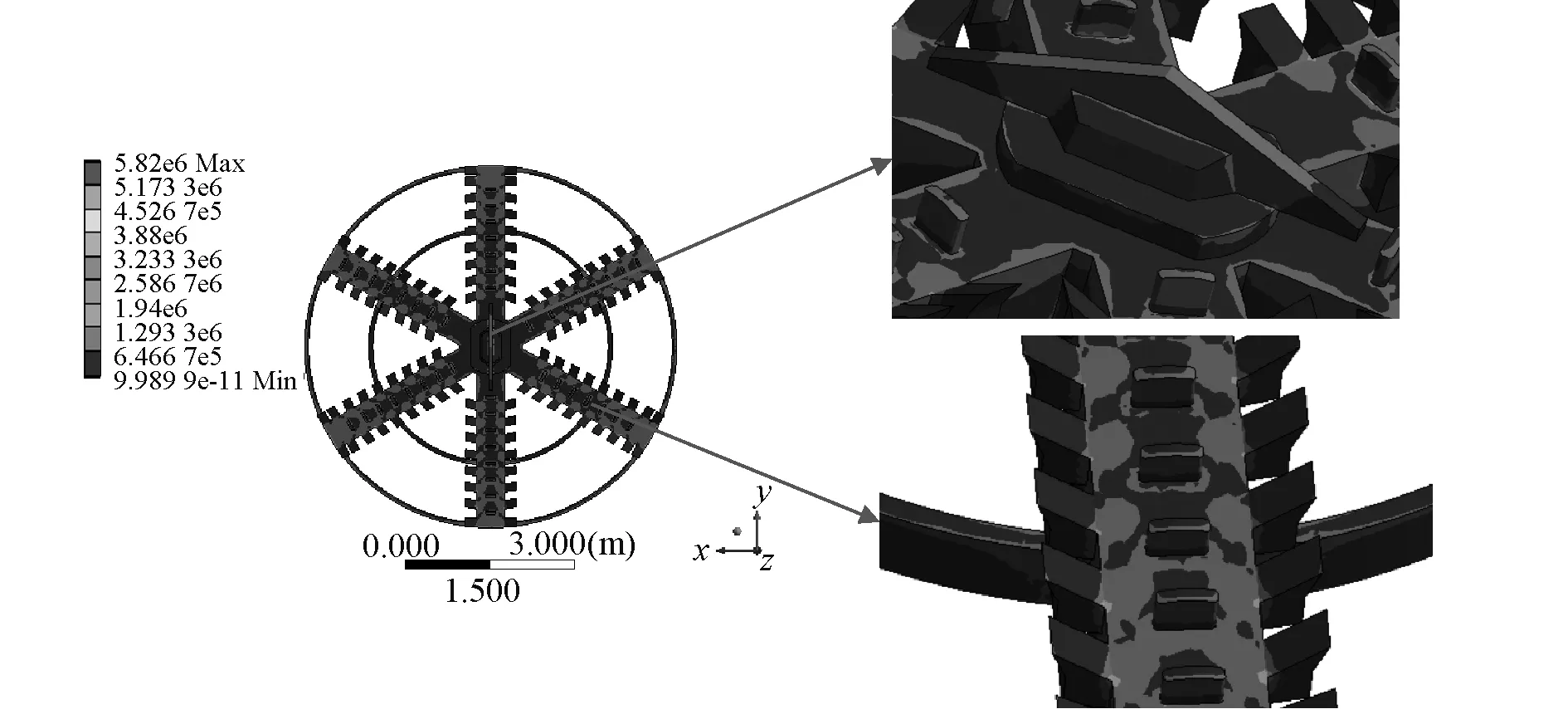

3.1 刀盤的應(yīng)力分布結(jié)果

施加荷載后,經(jīng)過有限元計(jì)算,得到模型的等效應(yīng)力云圖。提取刀盤的等效應(yīng)力強(qiáng)度分布,如圖4所示,應(yīng)力較大區(qū)域分布在各刀具與刀梁連接處以及刀梁與圈梁連接處,整體來看,刀盤中心和邊緣兩個(gè)區(qū)域的應(yīng)力較大,中部圈梁與刀梁連接處附近的等效應(yīng)力也較大。刀盤整體的應(yīng)力分布主要受其上刀具的影響,刀具的局部凸出使得對(duì)應(yīng)部位的應(yīng)力集中現(xiàn)象較為明顯,忽略刀具以及刀盤自身結(jié)構(gòu)中各個(gè)連接部位的影響,刀盤整體上應(yīng)力變化與沿著半徑增大方向上線速度的變化影響以及刀盤邊緣的應(yīng)力集中效應(yīng)等兩方面因素有關(guān),整體上呈現(xiàn)出以下規(guī)律:自中心沿著半徑增大的方向,刀盤所受地層的反力先減小,后在邊緣處增大,邊緣處的應(yīng)力集中效應(yīng)明顯。

圖4 刀盤應(yīng)力分布云圖

盾構(gòu)掘進(jìn)過程中,刀盤上高應(yīng)力區(qū)域出現(xiàn)在中心刀與其基座的連接部位處以及中圈梁與刀梁的連接位置,最高達(dá)2.58MPa,該結(jié)果為掘進(jìn)動(dòng)態(tài)下刀盤受力響應(yīng),據(jù)等效應(yīng)力強(qiáng)度分布,在對(duì)刀盤結(jié)構(gòu)進(jìn)行優(yōu)化分析時(shí),建議在高應(yīng)力區(qū)做加強(qiáng)筋或圓角處理,增大接觸面積同時(shí)減小局部應(yīng)力集中效應(yīng)。

如圖5所示,外圈梁上的應(yīng)力異常區(qū)域主要在刀梁與圈梁的連接處,圈梁上表面處的應(yīng)力集中現(xiàn)象更為明顯,下表面由于刀盤轉(zhuǎn)動(dòng)帶來的擠壓力也會(huì)有應(yīng)力的局部增大現(xiàn)象。切刀刃部的應(yīng)力也有異常增大的現(xiàn)象,但相較于切刀與刀梁、刀梁與外圈梁的連接處,增大效應(yīng)不明顯。

圖5 刀盤Von-Mises等效應(yīng)力分布云圖

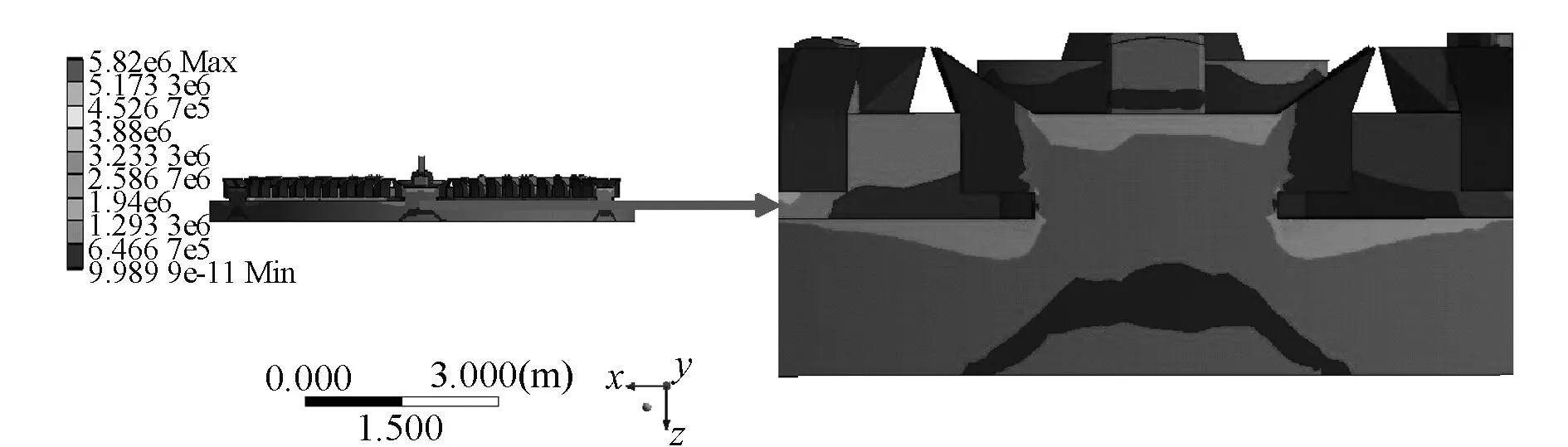

3.2 耦合地層的應(yīng)力響應(yīng)結(jié)果

仿真基于刀盤吃入地層并與地層完全接觸,各刀具均切入地層的假設(shè),并且刀盤受力狀態(tài)與實(shí)際工況一致。截取兩個(gè)平面對(duì)地層的應(yīng)力響應(yīng)狀態(tài)進(jìn)行分析:刀盤中心刀尖端與地層的接觸點(diǎn)所在的xy平面,該平面可以較直觀地反映刀盤形狀以及刀具布置對(duì)地層整體應(yīng)力分布的影響;x=15 000mm平面,反映沿著半徑增大的方向上地層的應(yīng)力響應(yīng)狀態(tài)的變化。

選取刀盤中心刀尖端(最大出刃高度)與地層接觸點(diǎn)所在的xy平面(z=-4 000mm平面),該平面內(nèi)應(yīng)力分布較規(guī)律,應(yīng)力較大的區(qū)域主要集中在刀盤與地層的接觸部位,即各刀梁及其上所連接的刀具、圈梁,各接觸部位之間的區(qū)域應(yīng)力逐漸減小。各刀具所在位置處的局部應(yīng)力集中現(xiàn)象明顯,中心魚尾刀基座與刀翼的連接部位以及刀尖處對(duì)應(yīng)的地層中等效應(yīng)力最大,所選平面中最高達(dá)1.23MPa。整體來看,地層中的等效應(yīng)力沿著半徑增大方向的變化規(guī)律與之前所述刀盤上的整體應(yīng)力變化規(guī)律基本一致。

極限工況下,選取x=15 000mm平面的等效應(yīng)力云圖,整體規(guī)律呈沿著半徑增大的方向先逐漸減小,至邊緣處應(yīng)力集中現(xiàn)象明顯。所選平面內(nèi)地層的最大應(yīng)力達(dá)1.91MPa,出現(xiàn)在中心刀基座連接處。中心區(qū)域應(yīng)力分布受中心魚尾刀的結(jié)構(gòu)影響較大,局部呈外凸弧形。

3.3 刀盤磨損監(jiān)測(cè)與結(jié)構(gòu)優(yōu)化建議

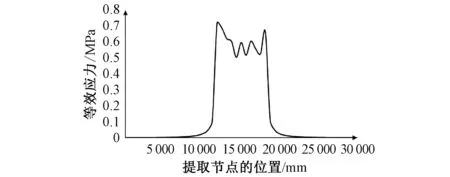

數(shù)值仿真的結(jié)果反映了地層對(duì)盾構(gòu)推進(jìn)過程的應(yīng)力響應(yīng),等效應(yīng)力強(qiáng)度大的區(qū)域,破碎程度越高,對(duì)應(yīng)刀盤的磨損量也就越大。通過對(duì)地層中等效應(yīng)力的分布研究,結(jié)合現(xiàn)場(chǎng)施工過程中刀盤磨損監(jiān)測(cè)數(shù)據(jù),可對(duì)刀盤結(jié)構(gòu)優(yōu)化方案的確定提供一定參考。在刀梁1和刀梁4上表面建立如圖6所示的路徑,用于直觀顯示地層中沿刀盤徑向的等效應(yīng)力變化,該路徑下的應(yīng)力變化基本反映了在刀具效應(yīng)影響不大的情況下地層對(duì)于刀盤作用的應(yīng)力響應(yīng)狀況。提取1-2路徑上節(jié)點(diǎn)上的等效應(yīng)力,其自左向右隨著位置的變化趨勢(shì)如圖6所示,這較為直觀地反映了之前應(yīng)力云圖中的變化規(guī)律,即沿著半徑增大的方向,地層的等效應(yīng)力逐漸增大,刀盤邊緣所在位置的區(qū)域有明顯的應(yīng)力集中現(xiàn)象。

圖6 1-2路徑下Von-Mises等效應(yīng)力變化趨勢(shì)

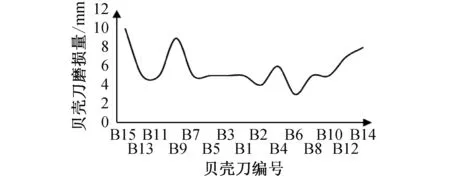

現(xiàn)場(chǎng)刀具更換資料中給出了區(qū)間施工完成后,刀梁上各類刀具的磨損量監(jiān)測(cè)數(shù)據(jù),提取刀梁1和刀梁4上貝殼刀的磨損數(shù)據(jù),沿著1-2路徑方向繪制磨損量變化趨勢(shì),結(jié)果如圖7所示。刀盤材料一定的情況下,地層中等效應(yīng)力越大的部位,對(duì)應(yīng)處刀具的磨損量也較大。考慮到該刀盤上布置的貝殼刀分兩種刀高,并且這兩類刀交叉布置于刀梁上,顯然出刃高的刀具磨損量相對(duì)較大,所以相鄰貝殼刀的磨損量也受刀具布置的影響,但整體變化趨勢(shì)與圖6反映的各位置等效應(yīng)力變化趨勢(shì)相近,結(jié)果基本一致。

圖7 1-2路徑下貝殼刀磨損量變化趨勢(shì)

仿真結(jié)果以及磨損量監(jiān)測(cè)結(jié)果均表明,在刀盤與地層接觸的邊緣處,等效應(yīng)力分布較大。如圖8所示,刀盤檢修現(xiàn)場(chǎng)的監(jiān)測(cè)情況也顯示,該區(qū)域的切刀外側(cè)刀刃邊角處有個(gè)別崩壞的現(xiàn)象。

圖8 邊緣處應(yīng)力集中區(qū)域附近刀具崩壞現(xiàn)象

由此,刀盤上刀具的磨損情況也基本與對(duì)應(yīng)地層的整體應(yīng)力分布規(guī)律相契合:靠近中心部位的刀具等效應(yīng)力與邊緣刀具的等效應(yīng)力相比較,整體來說比較小,邊緣處的應(yīng)力集中現(xiàn)象明顯。為了緩解刀盤的局部磨損不均勻,減少換刀檢修頻次,邊緣附近的切刀外刃適當(dāng)進(jìn)行材料加強(qiáng)處理,刀刃處適當(dāng)進(jìn)行圓滑處理,避免出現(xiàn)崩壞情況。此外,貝殼刀的出刃高度也可進(jìn)行調(diào)整,由監(jiān)測(cè)數(shù)據(jù)可見邊緣處貝殼刀磨損量高達(dá)10mm,邊緣附近的平均出刃高度應(yīng)適當(dāng)加大,靠近中心的刀具由于等效應(yīng)力相對(duì)較小,磨損較小,普遍在2~5mm,可不變或適度降低。

4 結(jié)語

通過對(duì)富水砂卵石地層中盾構(gòu)施工研究現(xiàn)狀分析和對(duì)輻條式刀盤與相應(yīng)地層的耦合作用模型進(jìn)行靜態(tài)結(jié)構(gòu)仿真分析得出以下主要結(jié)論。

1)富水砂卵石地層中盾構(gòu)施工的研究難點(diǎn)主要在于其破壞機(jī)理難以確定,導(dǎo)致盾構(gòu)施工設(shè)備參數(shù)以及施工方案難以優(yōu)化。將刀盤掘進(jìn)該類地層的復(fù)雜過程整合為刀盤系統(tǒng)與掌子面耦合作用下推進(jìn)地層,對(duì)這一過程進(jìn)行仿真分析,得到相應(yīng)地層中應(yīng)力分布結(jié)果,從而對(duì)刀盤結(jié)構(gòu)的優(yōu)化設(shè)計(jì)以及施工過程提供參考。

2)仿真結(jié)果顯示,盾構(gòu)掘進(jìn)過程中刀盤結(jié)構(gòu)等效應(yīng)力較大區(qū)域出現(xiàn)在中心刀基座與刀翼連接處、中圈梁與刀梁連接處以及邊緣外圈梁與刀梁連接處,最大等效應(yīng)力為2.58MPa。

3)不考慮刀具以及圈梁與輻條局部連接影響的情況下,地層中的等效應(yīng)力變化基本遵循這一規(guī)律:中心處等效應(yīng)力較為集中,沿著半徑增大的徑向方向上,等效應(yīng)力先稍許減小再逐漸增大,至刀盤邊緣與地層接觸處出現(xiàn)較為明顯的邊緣應(yīng)力集中現(xiàn)象。

4)該種工況下地層中最大等效應(yīng)力達(dá)到1.91MPa,位置仍然在中心刀刀翼與其基座連接處對(duì)應(yīng)的地層區(qū)域。根據(jù)上述應(yīng)力變化規(guī)律,建議對(duì)邊緣處切刀的外刃進(jìn)行邊角圓滑處理,局部更換高硬度材料防止應(yīng)力集中導(dǎo)致刀具崩壞影響施工進(jìn)度。中心附近刀具的等效應(yīng)力相對(duì)外圍較小,靠近中心的刀具出刃可適當(dāng)調(diào)小,邊緣處適當(dāng)調(diào)高,適度改良刀盤局部的磨損不均勻問題。