基于PLC技術的變頻器節能控制系統設計*

翟彥景

(集美大學誠毅學院信息工程系,福建 廈門 361000)

引言

變頻器是電氣設備的重要元件之一,控制著設備的濾波、逆變、制動單元、驅動單元,還有著防止設備出現過流、過壓、過載現象等作用,而其主要的功能是調整輸出電源的電壓和頻率[1-2].由此可見,變頻器在當前設備中的重要性.但是變頻器在應用的過程中,卻存在高能耗問題,因此國內外都在研究變頻器節能控制系統.在20世紀60年代,國外就已經開始研究節能控制系統,并在航空領域,成功研制出首臺功率因數控制器,降低設備能耗.但是在大型設備的運行中,設備的運行功率因數不足50%.因此,國外眾多學者,在此基礎上,研究出軟啟動器,并成功投入市場,其具有的軟啟動、輕載節能和多種保護功能,讓軟啟動器在市場上,很受歡迎.而國內,對節能控制系統研究較晚,于20世紀80年代,才在政策的扶持下,開展節能控制系統的研究,并成功研制出一系列多種型號的節電器,并得到了較好的成果.文獻[3]提出基于MCGS工控組態軟件的自動控制系統.將變頻器參數上傳至工控機,根據PLC采集各監測點數據,通過MCGS實現監控.該方法能夠有效實現工況監控,但能耗較高.文獻[4]提出基于穩壓補償自適應調節的交流異步電動機變頻調速自動控制技術.構建變頻調速約束參量模型,通過Smith控制器調節轉速,通過前饋補償實現電動機變頻調速自動控制.該方法能夠實現電動機變頻調速自動控制,但運行效率較差.

針對上述方法存在的問題,提出基于PLC技術的變頻器節能控制系統,通過PLC雙線制實現變頻器節能控制自動調節,并設計了對比實驗驗證所提方法的有效性.

1 基于PLC技術的變頻器節能控制系統硬件設計

1.1 系統框架設計

此次設計變頻器節能控制系統,考慮節能控制系統的安全性,采用雙線制PLC技術[5-7],設計主備兩套控制系統線路,控制變頻器節能,以期提高控制系統在控制變頻器時的安全性和可靠性.其系統配置如表1所示.

表1 雙線制PLC技術系統配置表

在如表1所示的系統配置中,電源所選擇的PS307型號,其輸入的電壓交流為220 V,50 Hz,產生的輸出電壓直流為24 V.CPU所選擇的313C-2DP型號,屬于緊湊型,是此次設計的控制系統最重要的硬件配置之一,由于313C-2DP型號的CPU額外附帶了16DI/DO,因此,其具有頻率測量和PID控制兩個功能,除此之外,在該CPU上,還存在兩個DP接口,促使系統具有PROFIBUS通信功能.其布局如圖1所示.

圖1 系統硬件布局

1.2 系統回路設計

在如圖1所示的硬件模塊布局中,首先要設計系統的安全回路.系統節能需要達到一級、二級制動[8],系統回路需要完成當前控制流程,并且實現單向循環.因此,此次設計的系統回路如圖2所示.

圖2 系統回路設計

在圖2所示的系統回路設計中,主令零位KA1-3是系統的主要控制閘.當主令手柄停止在零位時,會被墊片遮擋光電開關,只有當信號發回繼電器,接通安全回路,才能啟動變頻器[9].一旦安全回路中存在任何一點沒有被接通,都會影響變頻器的啟動.

當變頻器停止工作時,制動手柄會處于緊閘位,其對應的繼電器閉合,當主令手柄停止在零位時,接通安全回路,還需要將制動手柄處于緊閘位,才能重新啟動變頻器.當控制系統出現斷電、欠壓等情況時,其產生這個情況的繼電器、安全回路會斷開,控制系統主動進入一級或二級制動狀態.

圖2中變頻故障KA31-3,是當控制的變頻器出現故障時,會斷開安全回路中的常閉點,并將安全回路切斷,確保變頻運行安全.當系統中有閘瓦出現磨損時,會斷開閘瓦磨損的常閉點,切斷回路.當變頻器能耗過高時,會觸發過卷保護閘,此時,依然會切斷安全回路,等待變頻器能耗恢復,或等待變頻器調整回正常能耗,并將過卷保護閘復位,恢復安全回路的連通.

當變頻器制動功率過大,不能正常工作時,會斷開超壓點繼電器、常閉點和安全回路.當變頻器突發緊急事故時,可以拍下急停按鈕,切斷安全回路.此次設計的系統回路,既可以判斷變頻器能耗,還能確保變頻器和控制系統的運行安全.

1.3 確定系統觸摸屏

對于變頻器節能控制,需要設置操作單元和顯示監視單元,方便變頻器管理人員隨時觀察監視變頻器內各部分參數,及各部分能耗消耗情況,并根據需求對各部分參數進行調整.此次設計的節能控制系統,觸摸屏的型號為F940GOT-SWD-C,其具體規格,如表2所示.

表2 F940GOT-SWD-C型號觸摸屏規格

從表2中可以看出,此次選擇的F940GOT-SWD-C型號觸摸屏,與外界連接更加方便,與主機PLC的通信更加方便,且其自帶的RS-422接口,與CPU接口的連接更加簡便,在背光環境下,也可以清晰顯示屏幕上的內容.除此之外,該型號的觸摸屏內,還設置了FX-10P模塊,可以輕松完成對變頻器的設置、刪除、監控等操作.

2 變頻器節能控制系統的軟件設計

在變頻器節能控制系統硬件基礎上,完成變頻器節能控制系統數據庫設計,制定觸屏界面,控制變頻器運行功率,設定節能規則,從而促使系統可以自主控制變頻器節能.

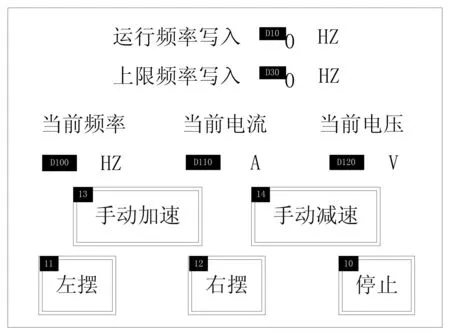

2.1 制定觸屏界面

從表2中可以看出,F940GOT-SWD-C型號的系統觸摸屏具有RS-232C和RS-422兩個通信接口,可以分別與個人計算機和可編程邏輯控制器PLC等設備連接,其能夠利用可編程邏輯控制器PLC的節能通信協議來保證觸屏的節能運行.此次制定的觸屏界面,如圖3所示.

圖3 觸屏界面

在圖3所示的觸屏界面中,可以直接設定變頻器的輸出頻率,改變變頻器運行過程中的頻率,根據變頻器的運行需求,設置變頻器輸出頻率的范圍[10],即圖3所示的上下限頻率設置板塊,既可以降低變頻器在運行中,產生的不必要能耗,也可以保證系統在控制變頻器節能時的安全性.而對于能耗中的電源、輸出電流、輸出頻率等,最直接的能源損耗情況,也可以在此次制定的觸屏界面中找到.除此之外,此次制定的觸屏界面,還可以利用F940GOT-SWD-C型號的觸摸屏所特有的虛擬按鈕,實現常規按鈕的功能.而對于系統核心的控制,在觸摸界面中也可以直接調整.如圖3所示的11、12、10三個板塊的操作,左擺降低,右擺增加,停止工作.

2.2 設定節能規則

由于變頻器在運作的過程中,存在能耗和頻率能耗兩種能耗浪費情況.所以此次設定系統節能規則,將從這兩個角度出發,全面控制變頻器能耗損失,實現對變頻器節能控制.

變頻器在運行中,所產生的能耗,需要從勵磁電流、轉子電流、定子電流、電磁轉矩四個方面計算變頻器運行中產生的能耗.因此設勵磁m的電流為Im,電變頻器運行中產生的動勢能為E,磁鏈為ψ,勵磁m互感為Lm,轉子r電流為Ir,轉子r電容為Rr,轉子r漏感為Lr,轉差率為s,定子角頻率為ωs,則變頻器的勵磁電流Im能耗為:

(1)

設氣隙磁鏈為λm,則變頻器的轉子電流Ir能耗為:

(2)

設變頻器的互感損耗系數為cL,則變頻器的定子電流Is能耗為:

(3)

由于變頻器運行會存在磁路飽和現象,因此勵磁電流的表達式為:

Im=y1ψ+y3ψ3+y5ψ5

(4)

式(4)中,y1、y3、y5表示磁路飽和系數.由于變頻器運行產生的轉差率很小,因此這部分能耗不計入其中,此時,將式(1)、式(2)、式(3)、式(4)聯立,變頻器所具有的全部能耗P全能耗為:

(5)

式(5)中,k表示變頻器能耗系數,is表示定子相電流,ir表示轉子相電流,Rs表示定子相電容,cm表示勵磁系數.此時的變頻器全損耗節能控制示意圖如圖4所示.

圖4 變頻器能耗節能規則控制示意圖

在圖4所示的能耗節能控制示意圖中,制定變頻器全損耗節能控制規則如下:給定變頻器工作的恒轉矩負載;第一步,系統實時檢測輸入功率;第二步,確定變頻器低速工作轉速為額定轉速的10%~15%,直接在系統中,輸入變頻器運行的最小功率;第三步,確定變頻器中速工作轉速為額定轉速的15%~30%,調節變頻器運行的最小頻率;第四步,確定變頻器高速工作轉速接近于額定轉速,調節變頻器運行的最小電流.重復第二步~第四步,直至變頻器達到最小能耗,即完成變頻器能耗的節能控制.

變頻器的頻率能耗協議制定,需要從有功功率、無功功率和穩態效率三方面出發.因此設變頻器運行產生的有功功率為P,產生的定子電壓為uPs,定子電流為iPs,產生的無功功率為Q,產生的定子電壓為uQ s,定子電流為iQ s,則有:

(6)

此時,僅考慮變頻器在運行中,產生的定、轉子頻率能耗,不考慮其他能耗,則變頻器轉子軸上輸出的機械功率與定子側輸入效率η的比值為:

(7)

式(7)中,T表示電磁轉矩,ωm表示勵磁角頻率.設運行轉差率為ωs l,則有:

(8)

式(8)中,fη表示效率η的二元函數.a2、a1、a0表示變頻器在運行中的參數.式(8)表明,變頻器的能耗僅與調速頻率有關.所以,根據變頻器的實際能耗情況,設置變頻器頻率能耗控制策略,如圖5所示.

圖5 變頻器頻率能耗節能規則控制示意圖

在圖5所示的變頻器頻率能耗節能規則控制示意圖中,ωs*,ωs l*分別為定子角頻率及運行轉差率的恒定值,當定子角頻率恒定時,只需讓轉差頻率等于效率最優時的轉差頻率,即可讓變頻器能耗達到最優.至此完成節能控制系統軟件設計.

3 系統測試

3.1 實驗設計

此次測試變頻器節能的控制系統,選擇市場中通用變頻器,作為此次變頻器節能控制系統的實驗測試對象.在測試的過程中對系統的各部分設備進行調試,當各部分調試完成后,再進行系統整體調試,測試系統整體功能.確定此次設計的系統可以穩定運行后,對系統控制變頻器,運行時出現的直流母線電壓波形變化,及其產生的電阻負載進行檢測對比.以文獻[3]系統和文獻[4]系統作為實驗對比方法,測試不同系統的性能.

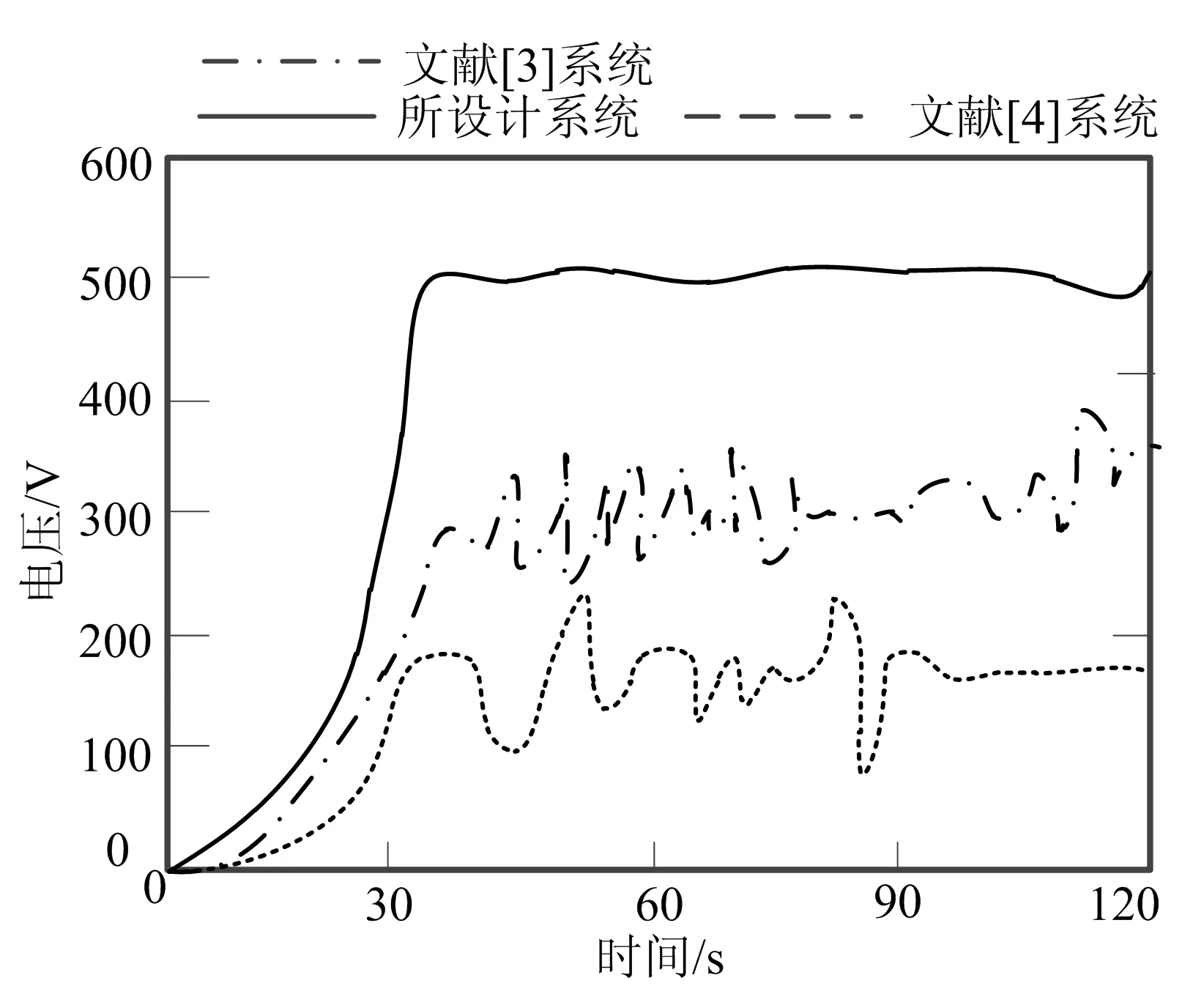

3.2 系統運行時直流母線電壓波形變化對比實驗

在此次實驗設定的環境下,對三組系統進行調試,針對此次實驗選擇的實驗對象,控制變頻器節能,系統啟動過程中,變頻器運行處于700 V時,三組系統的直流母線電壓波形變化情況,如圖6所示.

圖6 直流母線電壓波形變化對比

從圖6可以看出,當文獻[3]系統控制變頻器節能時,產生的直流母線電壓波形波動劇烈,處于不平穩狀態,其系統本身的安全性,難以得到保障;當文獻[4]系統控制變頻器節能時,產生的直流母線電壓波形,雖然波動平穩,但是在運行無操作系統環境下,模擬出的直流母線電壓波形,未曾達到系統運行最大值,對于變頻器能耗控制,明顯是三組系統中最低的;而本文所設計系統在控制變頻器節能時,直流母線電壓波形不僅運行平穩,且對于變頻器能耗的控制效果,明顯高于文獻[3]系統和文獻[4]系統.由此可見,此次研究的變頻器節能控制系統,在控制變頻器能耗時,運行穩定,且可以控制變頻器,能耗達到最優.

3.3 系統運行時產生的電阻負載對比實驗

此次實驗環境中,運行三組系統,控制變頻器能耗,將電流環的比例增益系數定為20,積分增益系數設定為20,滿足三組系統對變頻器的調節速率;電壓環的比例增益系數定為0.5,積分增益系數設定為1.此時變頻器的電壓為700 V,輸出功率為10 kW,測試系統運行時產生的電阻負載變化情況,如圖7所示.

圖7 電阻負載變化對比

從圖7中可以看出,文獻[4]系統在此次實驗設計的實驗參數下,控制變頻器時,產生大量電阻負載,影響系統運行,且隨著控制時間的增加,電阻負載也在不斷變化,極其不穩定;而文獻[3]系統在控制變頻器時,雖然也有電阻負載的產生,但是電阻負載增加平穩,不會對系統運行時造成較大影響;而本文所設計系統在控制變頻器時,并未有明顯影響系統運行的電阻負載產生.由此可見,此次研究的變頻器節能控制系統,在控制變頻器能耗時,電阻負載較小且穩定,不會對系統運行造成任何影響.

4 結論

本文提出基于PLC技術的變頻器節能控制系統設計,利用PLC技術的雙線制特點,設計了主備兩套控制系統線路,設計了變頻器節能控制系統硬件框架,提升了控制系統的可靠性;針對變頻器能耗情況設定相應的節能規則,實現了變頻器節能控制系統設計.根據仿真實驗結果可知,所設計變頻器節能控制系統在運行過程中,其直流母線電壓波形平穩,變頻器能耗的控制效果好,且電阻負載較小,能夠保證系統節能穩定運行.