加熱爐金屬軟管斷裂故障可視化診斷方法的研究*

賀 靜

(1.銅陵學院機械工程學院,安徽 銅陵 244000;2.工程液壓機器人安徽普通高校重點實驗室,安徽 銅陵 244000;3.銅陵市增材制造重點實驗室,安徽 銅陵 244000)

引言

金屬軟管作為連接件中的重要部件,在工程技術中得到了廣泛的應用,該軟管主要由軟芯、網套和接頭三個部分組成[1].其中內網套采用不銹鋼連接方式,起到輸送介質的作用;外網套采用不銹鋼絲編織而成,起到防護作用.通過連接軟管兩端的管件或凸緣連接到管件或凸緣上[2].該金屬軟管主要采用奧氏體不銹鋼制造,在-196~600 ℃的寬溫范圍內工作,以確保所需的輕微抗腐蝕能力.然而,在金屬軟管的制造、安裝和使用過程中也會產生一些應力,并且內凹軟管的結構利于截獲運輸介質.由于輸送介質中含有大量的氯、硫等腐蝕性介質,因此,在使用過程中易引起應力腐蝕,導致加熱爐金屬軟管斷裂.對其失效方式和失效原因進行研究,有利于提高企業和使用者的安全意識[3].目前,對于加熱爐金屬軟管斷裂故障的檢測,通常采用宏觀觀察方法和光譜儀,其中宏觀觀察方法主要通過解剖軟管進行診斷,該方法受到解剖環境、診斷設備、人工操作等客觀因素影響較大,一旦某個因素出現差錯,將會影響診斷效果,因此該方法穩定性較差,使用光譜儀檢測光學系統的光學性能會隨著周圍環境變化而發生改變,檢測結果波動性較大.針對上述問題,提出了加熱爐金屬軟管斷裂故障可視化診斷方法.

1 加熱爐金屬軟管斷裂腐蝕原因分析

1.1 腐蝕機理

在受腐蝕影響后,加熱爐金屬軟管形成致密的保護膜,該保護膜的主要成分為活性陰離子(如氯、硫等),其在加熱爐金屬軟管表面形成細小的腐蝕孔,成為點蝕作用產生的活性中心.此時孔內被腐蝕的金屬表面帶有負電,而孔外金屬表面帶有正電,因此,金屬軟管小孔形成了一個微電偶腐蝕電池.當電池的面積大于陰極、小于陽極時,電流密度越大,腐蝕孔越深,腐蝕速度越快.同時增加腐蝕坑中的陽離子質量分數,會引起氯離子的遷移,致使腐蝕坑中的溶液呈電中性[4].水解液中金屬氯生成氫氧化物和游離酸,酸性物質的產生降低了腐蝕坑溶液的酸堿度,使其與氯離子一起溶解,加速了腐蝕過程.

1.2 腐蝕原因

焊縫、母材的點蝕和穿孔是引起金屬軟管腐蝕泄漏的直接原因.鹵素離子在氧化劑作用下,容易發生點蝕現象.經過分析可知,不銹鋼中含有氯、硫等元素,這些活性陰離子破壞了不銹鋼鈍化膜,這是造成金屬軟管腐蝕的主要原因[5].通過對金屬軟管進行化學成分分析,發現其含碳量明顯高于標準值,而鎳和鉑則低于標準值,因此材料的選擇不符合要求也是金屬軟管腐蝕穿孔的重要原因.另外,材料表面的均勻性、非金屬夾雜物的分布與組成以及金屬結構的非均勻性對點蝕的發生與分布也具有重要影響[6].

1.3 金屬軟管形貌及裂紋

將金屬軟管采用熱切割法切割,如圖1 (a)所示,試樣的形態存在腐蝕現象,可以看出試樣整體略彎曲,凸面比凹面明亮,表面結合力小,無明顯裂紋,凹陷表面有明顯的棕色銹斑.在峰谷兩側各涂一層不同厚度的灰白色粉末,發現這一地區有許多裂縫,除了明顯的裂縫如圖1 (b)所示外,其余均為封閉.金屬軟管的大型裂隙一般分布于谷底,邊緣呈環狀,裂縫呈細彎狀且分枝眾多[7].波峰兩側無明顯方向裂縫,裂縫肉眼可見有銹斑,而金屬管內表面清潔、光滑.

(a)形貌

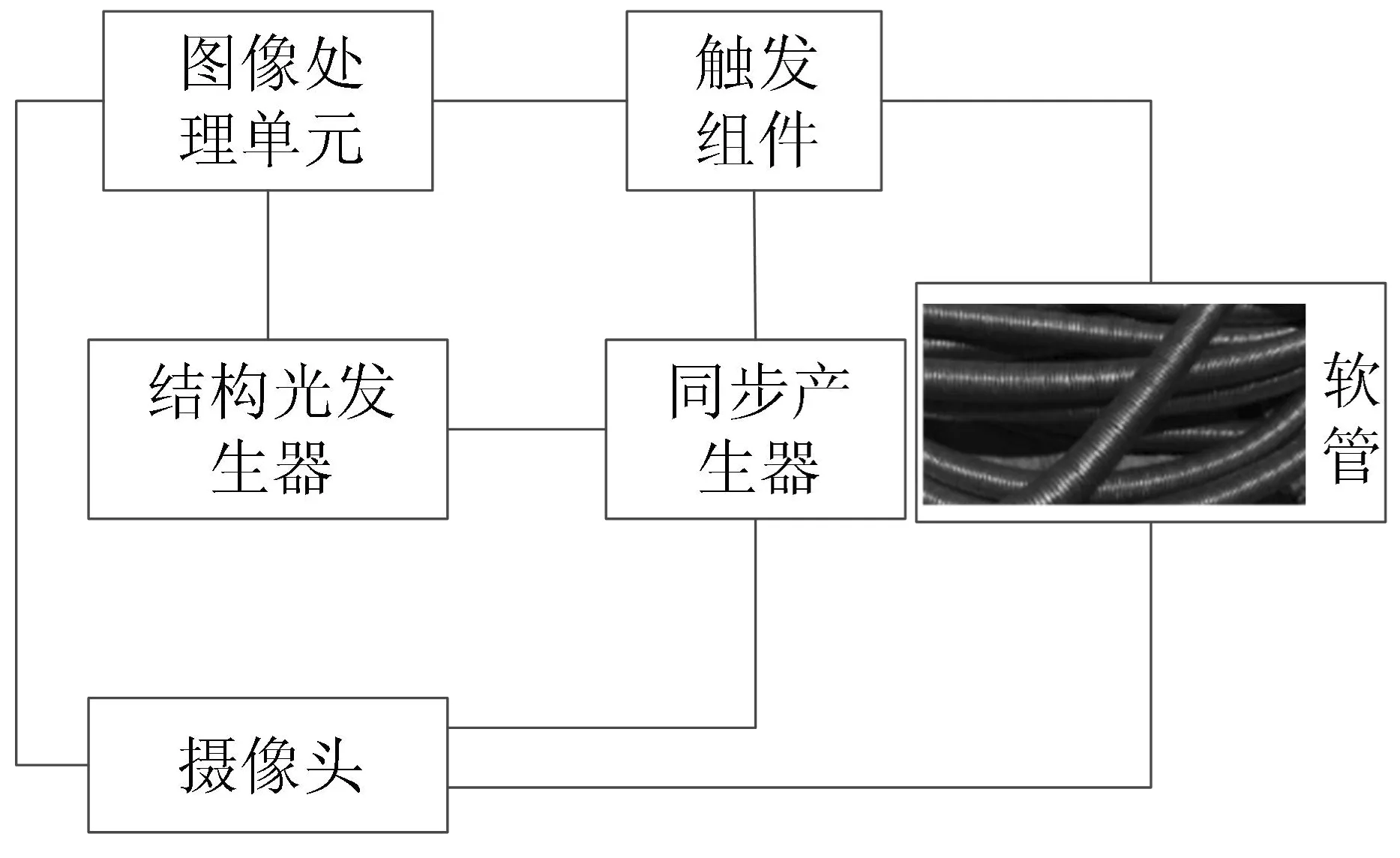

2 加熱爐金屬軟管斷裂故障可視化診斷系統

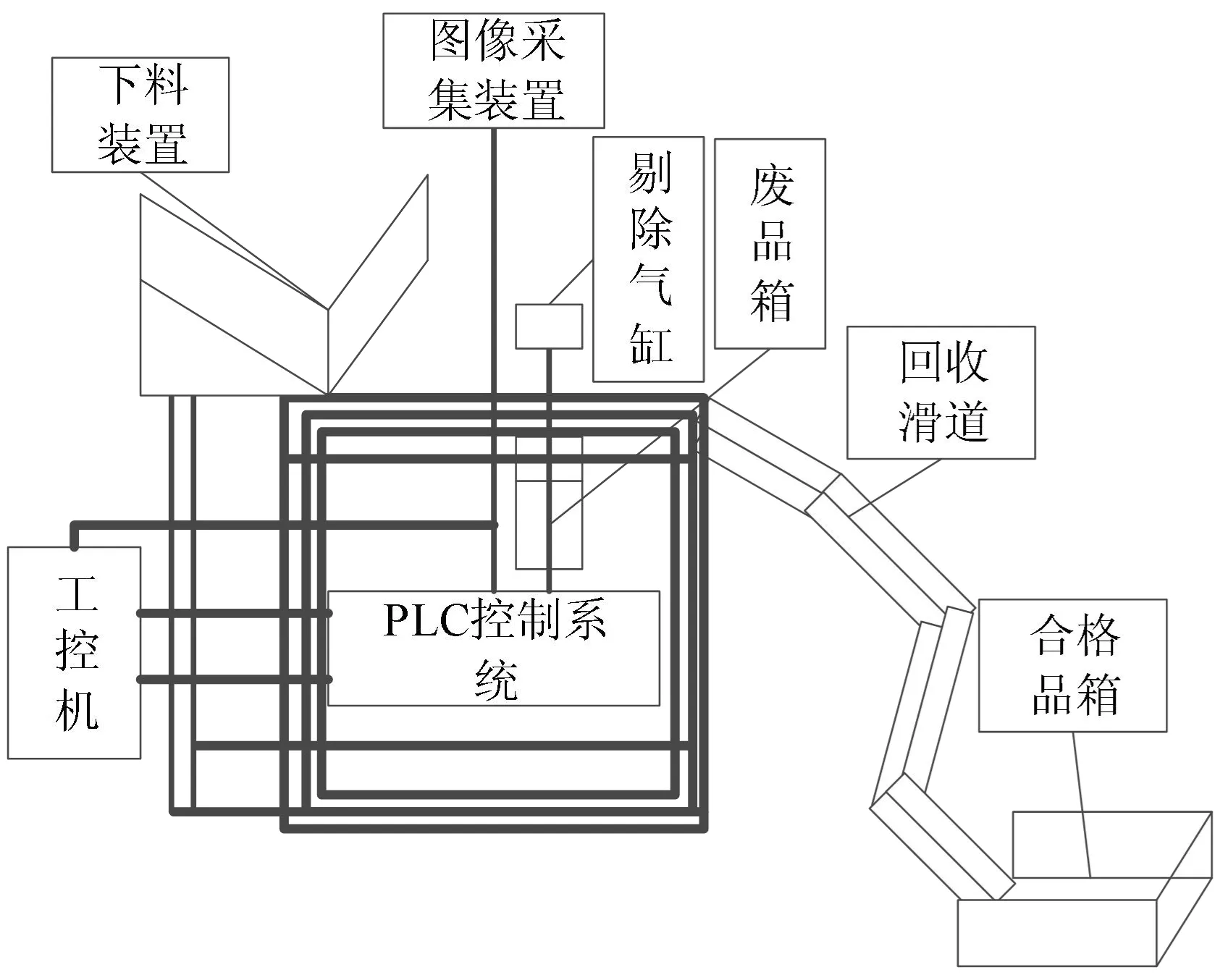

基于可視化診斷原理,設計一種加熱爐金屬軟管斷裂故障可視化診斷系統,其能自動診斷軟管上的裂縫缺陷,該系統的結構如圖2所示.

圖2 加熱爐金屬軟管斷裂故障可視化診斷系統

由圖2可知,診斷系統主要是由結構光發生器、圖像處理單元、攝像頭、觸發組件和同步產生器組成的,將結構光發生器和同步發生器分別連接在高速數字信號處理器和由電磁霍爾傳感器觸發的并行處理硬件上[8].

2.1 CCD相機

CCD相機是由靜態和動態兩部分組成,利用電荷耦合裝置傳感器雷達采集外部目標數據,并進行實時圖像處理,使工作人員能夠在電荷耦合裝置傳感器的光度下觀察目標燃燒或蒸發的程度,從而確定電荷耦合裝置傳感器對目標的照射時間.

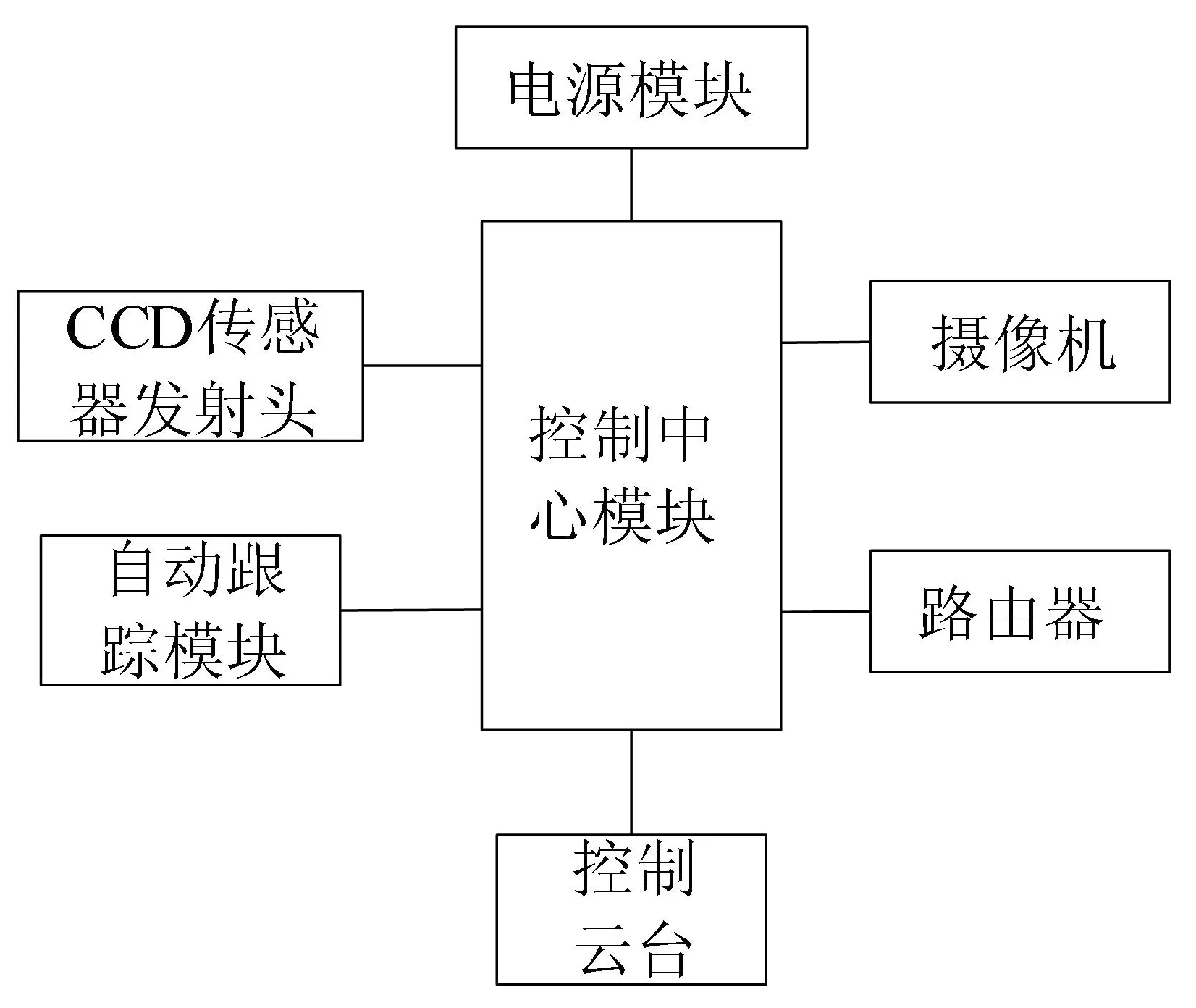

圖3為加熱爐金屬軟管斷裂故障可視化診斷系統的硬件架構.如圖3所示,控制中心模塊通過通訊模塊實現與智能設備的通訊,智能設備控制并連接攝像機.在CCD傳感器清洗系統工作時,攝像機將目標圖像傳送給智能裝置,建立包含目標視場的外部對象,并在自動跟蹤模塊中采集數據.通過對外部目標的自動跟蹤與清理,實現對目標的自動控制.

圖3 系統硬件結構

2.2 DSP處理器

DSP數字信號處理器工作原理是通過模擬數字信號,對其進行修改處理后,將數字解碼到系統芯片.圖4為DSP數字信號處理器的結構.如圖4所示,DSP處理器結構主要是由定時器、看門狗、存儲器、實時時鐘、異步通信模塊、數模轉化模塊和脈寬調制模塊組成,各個模塊通過電容連接,以此提高電源與接地的抗干擾能力.為消除通用阻抗耦合,各芯片的關鍵部件配置了合適的去耦電容,以提高通用板的穩定性和抗干擾能力.

3 可視化診斷技術研究

3.1 系統工作原理

加熱爐金屬軟管斷裂故障可視化診斷原理,如圖5所示.由圖5可知,該裝置主要由滑槽,伸縮管和泵送裝置組成.采用傾斜的滑塊,使軟管在斜坡上緩慢下降,然后由PLC控制抽油機、油缸及工件的切割.在工作臺上放置待檢測軟管工件,光源發出的光照亮圖像采集區.利用光學透鏡,用CCD相機將被測工件信息轉換為圖像信息,圖像處理軟件通過LabVIEW程序對圖像進行分析和檢測,確定其是否符合要求,并將不符合要求的工件排除在廢料箱內.

圖5 金屬軟管斷裂故障可視化診斷原理

3.2 系統工作狀態分析

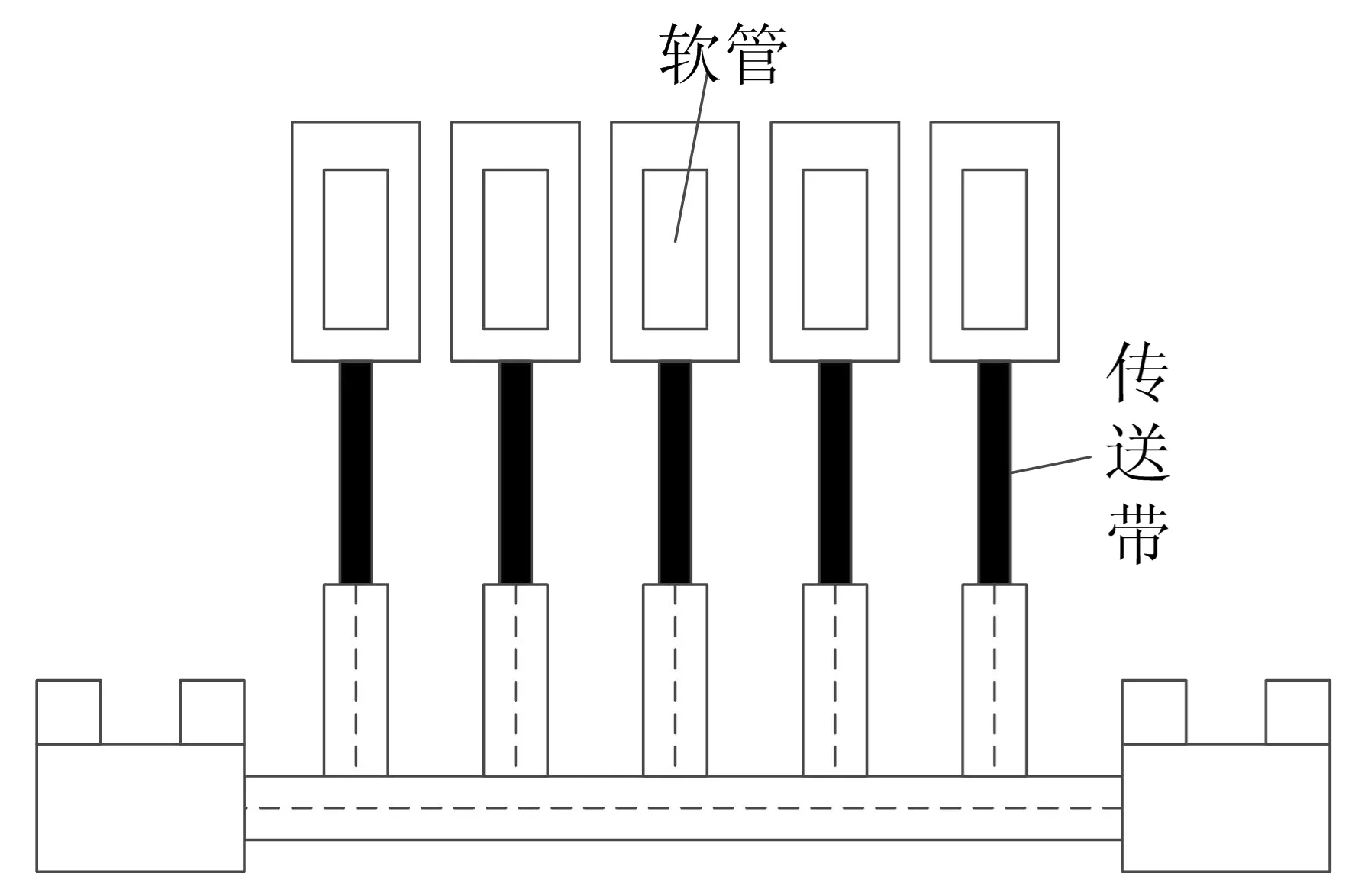

系統工作狀態分析示意圖,如圖6所示.由圖6可知,通過傳送帶將金屬軟管送到指定位置后,觸發圖像處理模塊和CCD攝像機.該系統通過CCD攝像機采集一組圖像,然后由圖像處理模塊對圖像進行解碼處理,得到裂縫增強圖像.

圖6 系統工作狀態示意圖

圖像解碼運算步驟為:首先找到圖像中的切片源頭,對圖像切片首個宏行序號和代碼字節解碼.然后設定片頭量化尺寸,通過查找切片地址剔除冗余信息后開始解碼宏塊M,計算公式為:

M=(λ-1)×m+Δn-1

(1)

式(1)中,λ表示代碼字節;m表示宏塊個數;Δn表示地址增量.

當每個宏塊都完全解碼后,判斷下一個宏塊初始代碼.如果沒有獲取該代碼,則應繼續解碼下一個宏塊,直到獲取代碼為止.采用該方法對目標進行處理和分析,得到的中間圖像能夠增強缺陷,抑制背景,從而獲得最終的檢測結果.

3.3 斷口分析結果

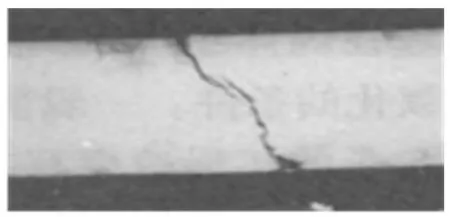

使用CCD相機拍攝到的樣品被截取于送檢樣品凹陷腐蝕嚴重的地方,可以看到樣品呈斷口形貌,但由于氧化作用嚴重,無法觀察到斷口的特征.借助顯微鏡,可以看到裂縫的破裂情況,見圖7.

(a)裂紋發源點

由圖7可以看出,點蝕裂紋沿腐蝕帶擴展,多分布于中部,開口大,邊緣尖銳,有分支.斷口長度和方向不規則.其中圖7 (a)表明裂紋是從凹坑開始的,即為裂縫發源點;圖7 (b)表明裂紋邊緣出現了附屬物和氧化層的產物,其被切割成不同的形狀.

通過上述分析可知:

2)氧化切削時發現有腐蝕區域存在,氧化膜和點蝕使應力閾值降低,引起應力腐蝕.裂紋沿氧化層擴展,微裂紋不明顯,走向不連續,裂紋兩端呈尖形,具有應力斷裂特征.

3)造成應力腐蝕開裂的主要原因有工作壓力、外界拉力和應力,當冷卻水壓在1~1.6 MPa之間時,金屬軟管壁產生一定的壓力,導致裂紋萌生,點蝕擴展.

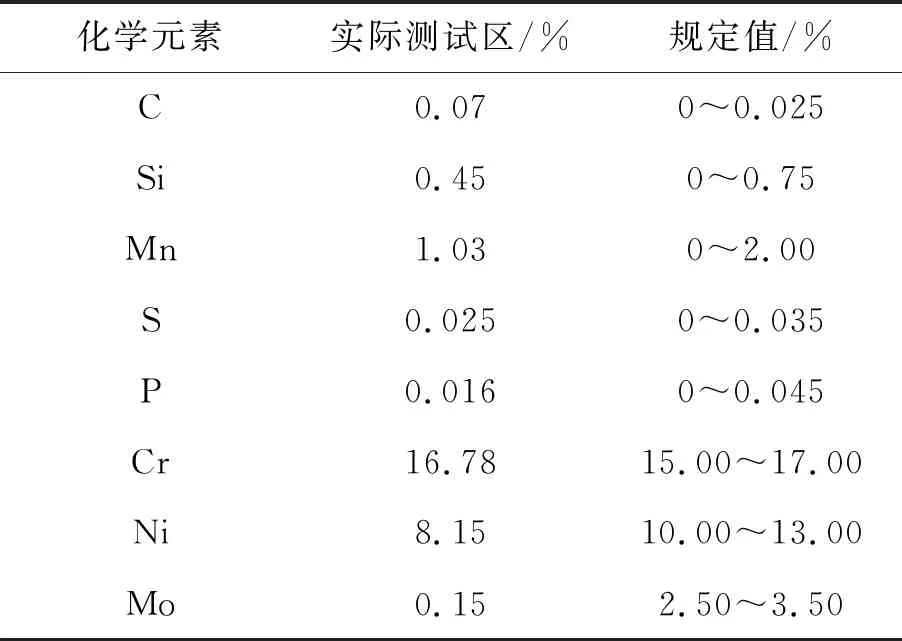

基于上述分析內容,可確定腐蝕的化學成分,見表1.

表1 金屬軟管腐蝕化學成分的質量分數

經研究發現,腐蝕化學成分無法滿足316L金屬軟管的標準化學成分要求,其中碳的含量較高,而鉑、鎳含量較低.

4 試驗分析結果

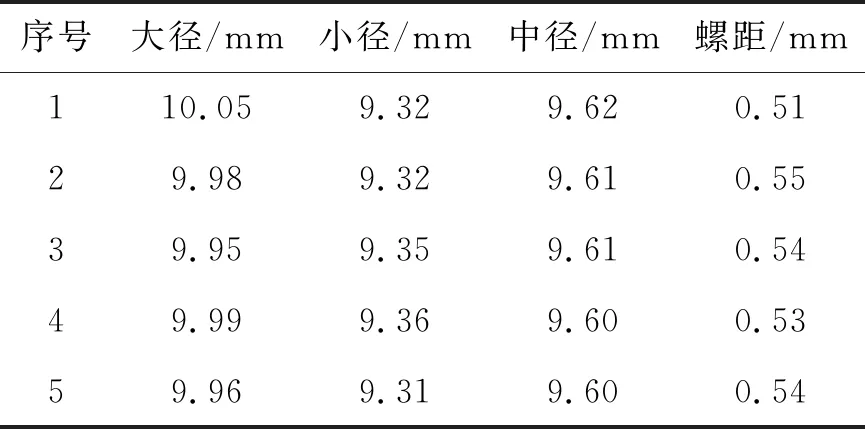

為了驗證加熱爐金屬軟管斷裂故障可視化診斷方法穩定性與可靠性,將宏觀觀察方法和光譜儀與實際測得的結果進行對比分析,并選取5個金屬軟管標準件,其尺寸參數如表2所示.

表2 金屬軟管尺寸參數

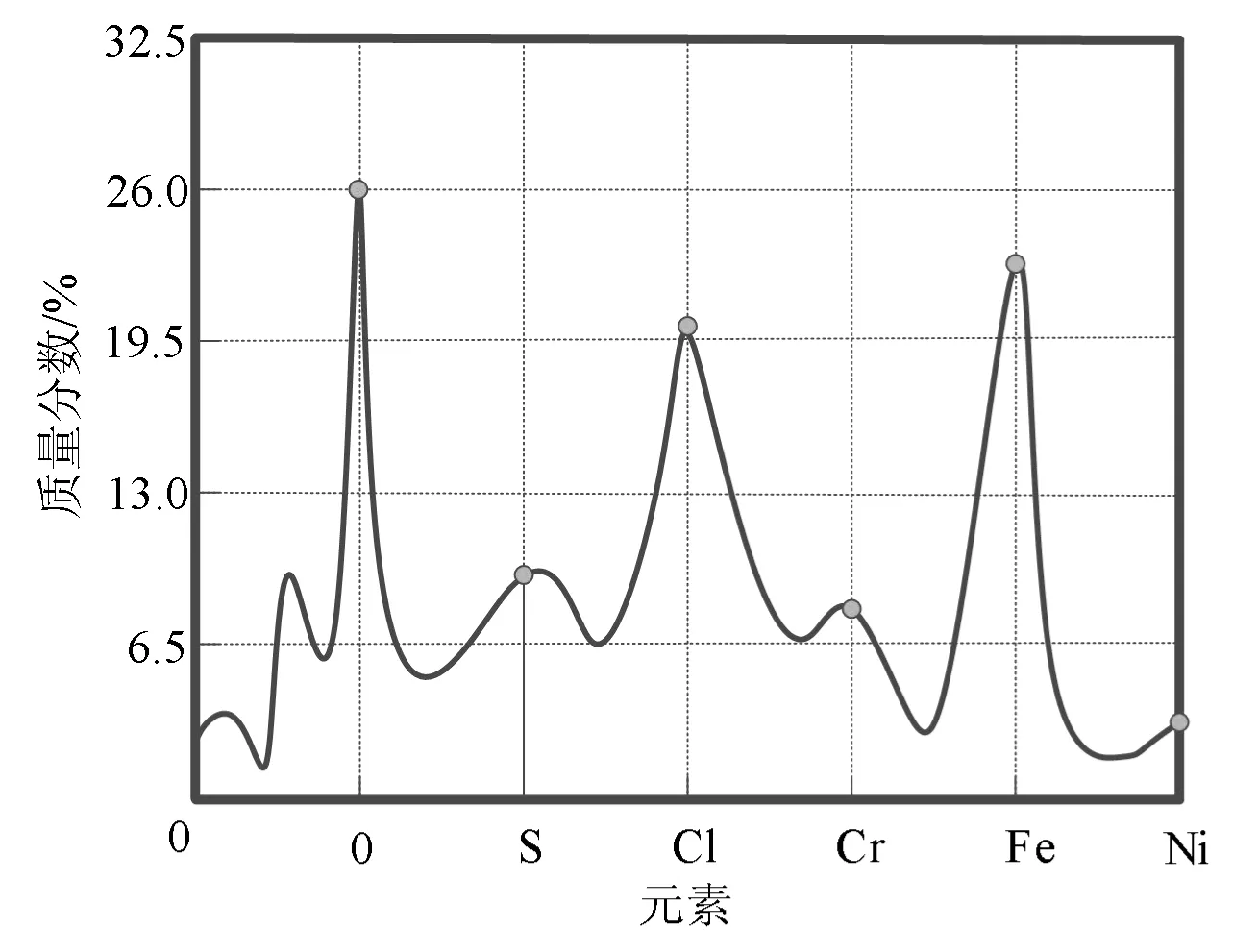

在表2所示參數支持下,分別使用宏觀觀察方法、光譜儀和可視化診斷方法,對比分析金屬軟管斷口處元素質量分數,對比結果如圖8所示.

(a)宏觀觀察方法

由圖8可知,使用宏觀觀察方法元素O、S、Cl、Cr、Fe、Ni質量分數分別是26.0%、10.5%、20.0%、9.0%、22.0%、4.0%;使用光譜儀元素O、S、Cl、Cr、Fe、Ni質量分數分別是25.5%、6.5%、26.0%、6.9%、29.0%、4.5%;使用可視化診斷方法元素O、S、Cl、Cr、Fe、Ni質量分數分別是30%、1.5%、30.0%、3.0%、32.5%、3.0%.實際測量的元素質量分數,如表3所示.

表3 實際測量的元素質量分數

結合圖8和表3可知,使用可視化診斷方法診斷的元素質量分數與實際測量的元素質量分數誤差最小,其中Fe元素質量分數相差最大為0.5%,說明使用該方法診斷精準度較高.

5 結論

利用可視化對加熱爐金屬軟管進行故障診斷,結果均顯示其表面存在氧化腐蝕現象,受到外界拉應力影響,金屬軟管表面出現腐蝕裂紋.為防止該管道腐蝕泄漏的再次發生,建議采用以下兩種方法:

1)改善環境質量,減少工藝介質中氯、硫離子的質量分數,避免局部的質量分數超標,利用電化學保護可降低不銹鋼的臨界腐蝕電勢.

2)如使用的材料不能滿足設計要求,將導致金屬軟管在極短的時間內發生穿孔腐蝕.裝備制造和維修過程中,應嚴格按設計要求選用材料.