“三位一體化”翻車機車廂反位檢測系統

華能曹妃甸港口有限公司 陳 非 張文林 劉洪博 閆 超 張連紅

翻車機系統是港口煤炭卸車工藝中必不可缺的大型自動化設備,我公司采用世界上最先進的“O”型四翻翻車機系統,每翻卸一循環可同時對四節車廂作業,額定卸車能力為8640t/h,是目前國內最大型的翻車機。翻車機設備性能直接決定著卸車生產效率,為實現卸車作業自動化和快速卸車,港區配套鐵路為環形鐵路網,無須摘鉤解列即可作業。然而鐵路火車車廂在編組過程中會出現車廂反位情況,一旦車廂反位出現在翻車機入口或出口位置,如不能及時檢測出來并加以報警停機,輕則扭斷夾輪器和車鉤、影響卸車作業時間四個小時以上,重則造成重載火車脫軌,給企業帶來不可估量的經濟損失和負面影響[1]。

鐵路車輛每兩節車廂間通過車鉤進行連接,車鉤兩端通常為固定車鉤和旋轉車鉤,每3節車廂編為一組。而翻車機系統一個循環正常作業的前提是翻車機本體待翻卸車廂與本體外相鄰車廂的車鉤連接方式至少是一個旋轉車鉤和一個固定車鉤或連接方式均為兩個旋轉車鉤。當出現連接方式為兩個固定車鉤時即為車廂反位,需根據特殊作業管理規定錯車作業。目前,車廂反位檢測系統被廣泛應用于翻車機作業過程中,用以檢測車廂連接方式的結構[2-4]。

1 “三位一體化”車廂反位檢測系統原理

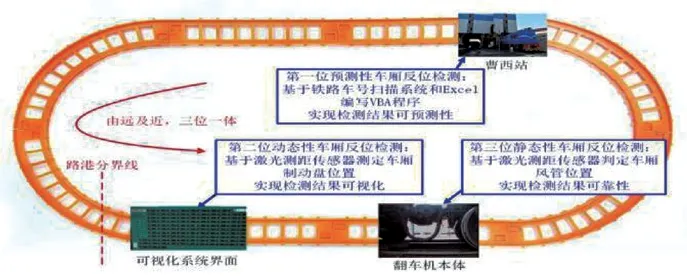

為全方位和準確完成車廂反位的檢測,現研發“三位一體化”車廂反位檢測系統(圖1)。

第一位車廂反位檢測—可預測性。我公司在鐵路車站設置了車號掃描系統,用于識別鐵路火車進站的信息,為翻車機作業提供指導。通過研究C80火車車廂制造特點發現,車廂車號的大小順序代表了旋轉車鉤的位置,所以根據車號即可判斷每兩節車廂間的連接方式。基于EXCEL創新性編寫VBA程序實現了根據車號對車廂反位的檢測。第一位車廂反位檢測實現了操作人員可預見性的查看到鐵路車輛進港的車廂反位信息。

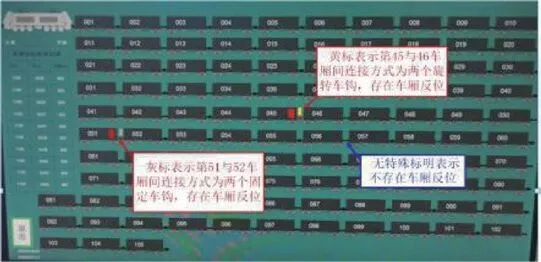

第二位車廂反位檢測—可視化。C80系列車廂的旋轉車鉤上方裝有圓形制動盤,而固定車鉤處無制動盤。在距離翻車機入口約第10~12節車廂處裝設兩組與制動盤等高的激光測距傳感器。當列車通過傳感器所在位置時,若有且僅有一組傳感器有反饋信號則車鉤兩端僅存在一旋轉車鉤,可正常作業;若兩組傳感器均有反饋信號則車鉤兩端均為旋轉車鉤,可正常作業;若兩組傳感器均無反饋信號則車鉤兩端為固定車鉤,需錯車作業。基于PLC語言編程實現上述邏輯功能,將計算結果以可視化動畫界面實時顯示輸出(圖2)。第二位車廂反位檢測為操作人員實時監控車廂反位信息提供技術支持和結果反饋。

圖1“三位一體化”翻車機車廂反位檢測系統組成示意圖

圖2 某車次火車作業完結后可視化動畫界面

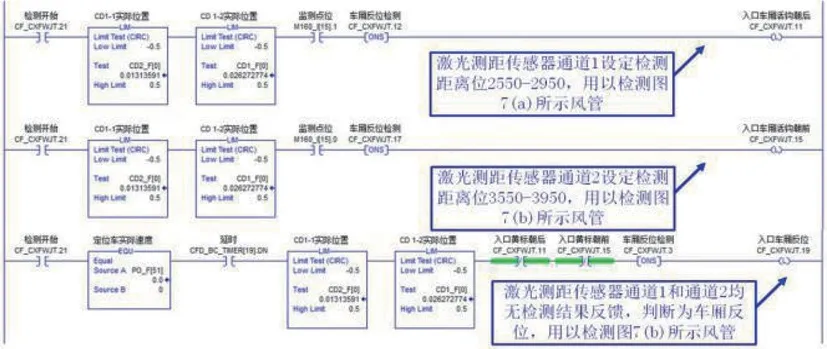

第三位車廂反位檢測—可靠性。通過對C80系列車廂研究發現,制動風管的位置與車鉤是否是旋轉車鉤有密切的聯系。當車鉤兩端分別為固定車鉤和旋轉車鉤時,風管應在車鉤的同側,否則風管將扭曲跨接于車鉤兩端。通過觀察實際情況,可發現當火車靜止時風管的扭曲會造成下垂位置的最低點上移,兩種車鉤連接方式下的風管下垂位置最低點存在不同。激光測距傳感器可用于檢測車廂靜止時風管最低點,當傳感器反饋有信號時即可判定風管在車鉤同側,可正常作業;當傳感器反饋無信號時判定風管在車鉤兩側,需操作人員查看動態性車廂反位檢測結果以及監護人員現場核實車鉤連接方式,若為雙旋轉車鉤可正常作業,否則需錯車作業。

基于PLC語言編程實現上述邏輯功能,將計算結果通過Factory Talk瞬時性顯示輸出于生產操作界面(圖3)。第三位車廂反位檢測為翻車作業安全提供一道保障,是翻車機前檢測車廂的最后檢測方式。

圖3 第三位車廂反位檢測PLC程序

2 “三位一體化”翻車機車廂反位檢測實施效果及應用前景

基于上述建立的“三位一體化”翻車機車廂反位檢測系統,可有效檢測車廂反位情況,避免車鉤扭斷等事故的發生。

2.1 第一、第二位車廂反位檢測

依據鐵路車號掃描系統結果,通過Excel編寫VBA檢測程序,預測性的反映了該車次內每節車廂的車鉤連接狀態,根據其檢測結果可提醒翻車機操作人員,從而提前預知車廂反位情況;檢測結果更加直觀的實時顯示更新在車廂反位可視化動畫界面中,以此提醒操作人員和監護人員本列車存在車廂反位,在作業過程中需提高警惕、注意監護。但該檢測方法易受其他因素影響,如無法檢測盆車及不適用于特殊情況時摘鉤作業的情況。

2.2 第三位車廂反位檢測

將判定結果通過Factory Talk顯示在翻車機司機操作界面上。該檢測以風管為檢測對象,是當前檢測技術中可靠性最高的檢測方式,以此作為最后一道屏障,可確保各種復雜情況下每次翻車機翻卸車廂時能夠滿足要求。“三位一體化”翻車機車廂反位系統解決了單一車廂反位檢測系統的不全面的問題,涵蓋了預測性、可視化和可靠性,三方面確認和核實車廂車鉤連接方式,不放過任何一處車廂反位,確保了翻車機卸車作業的安全可靠性,避免因車廂反位造成生產事故損害公司利益和形象。

煤炭港口的卸車生產中,經常性遇到車廂車鉤兩端均為固定車鉤的情況。這給公司生產經營帶來了人力和財力的巨大浪費,據統計每月有上千次錯車情況,而每一列車都要安排監護人員統計車鉤情況。另外夜間作業時常發生監護人員疲勞導致誤判,從而造成鐵路賠償及鐵路誤工每年近幾十萬元。“三位一體化”翻車機車廂反位檢測系統自動化程度高,節約大量人力資源;電子裝置需求和程序編寫簡單,便于推廣,經濟成本較低。基于“三位一體化”構建的三重檢測完成了對車廂反位情況進行多次檢測報警核實,基本避免了車廂反位所造成的生產事故。

3 總結

以生產為核心,滿足生產需要為中心,結合現場實際,經過研討分析和技術咨詢,現進行了“三位一體化”翻車機車廂反位檢測系統的研發和應用,選擇了一條經濟合理、簡便快捷的技術方案。此過程得到了上級領導的關心與指導,得到了其他同事的支持協助,在此表示誠懇的感謝。希望借此系統可促使更多人將創新思考與現場作業結合,理論與實踐并進,在工作中發揮才智的力量,同時對國產、特別是港口翻車機設備的安全作業和效率提升起到一定的促進作用。