小型光電轉臺直流無刷電機驅動控制的設計與實現

路 新,程道偉,鄭 堯

(1.中國電子科技集團公司第三研究所,北京 100015;2.陸航研究所,北京 101121)

0 引 言

航空監視偵查、小型無人機巡檢及搜救等應用領域需要小型化甚至微型化的光電轉臺,以適應載體本身有效載荷小、負載能力有限的場景。在以往光電轉臺驅動電機選型時,大多選擇直流有刷電機作為執行機構。它驅動簡單,只需提供可調壓直流電源便可以實現驅動控制,但存在換向電刷損耗、摩擦、轉子慣量大等缺點,造成同等力矩輸出條件下,直流有刷電機的體積、重量要比直流無刷電機大的多,因此小型光電轉臺的執行機構常選擇直流無刷電機。由于無刷電機沒有機械換向刷架,需要磁場定向控制才能平滑運行,因此設計了一套適用于旋轉半徑65 mm小光電轉臺的基于TMS320F2808的直流無刷電機驅動控制系統,實現了兩軸光電轉臺的速度環、電流環驅動控制。

1 磁場定向控制原理

磁場定向控制的本質是控制電流的幅度和相位,使轉子產生的磁場和轉子的磁場正交,以產生最大的扭矩,是控制無刷電機平滑運動的關鍵策略[1-3]。因此高精度無刷電機控制必須包含電流環。

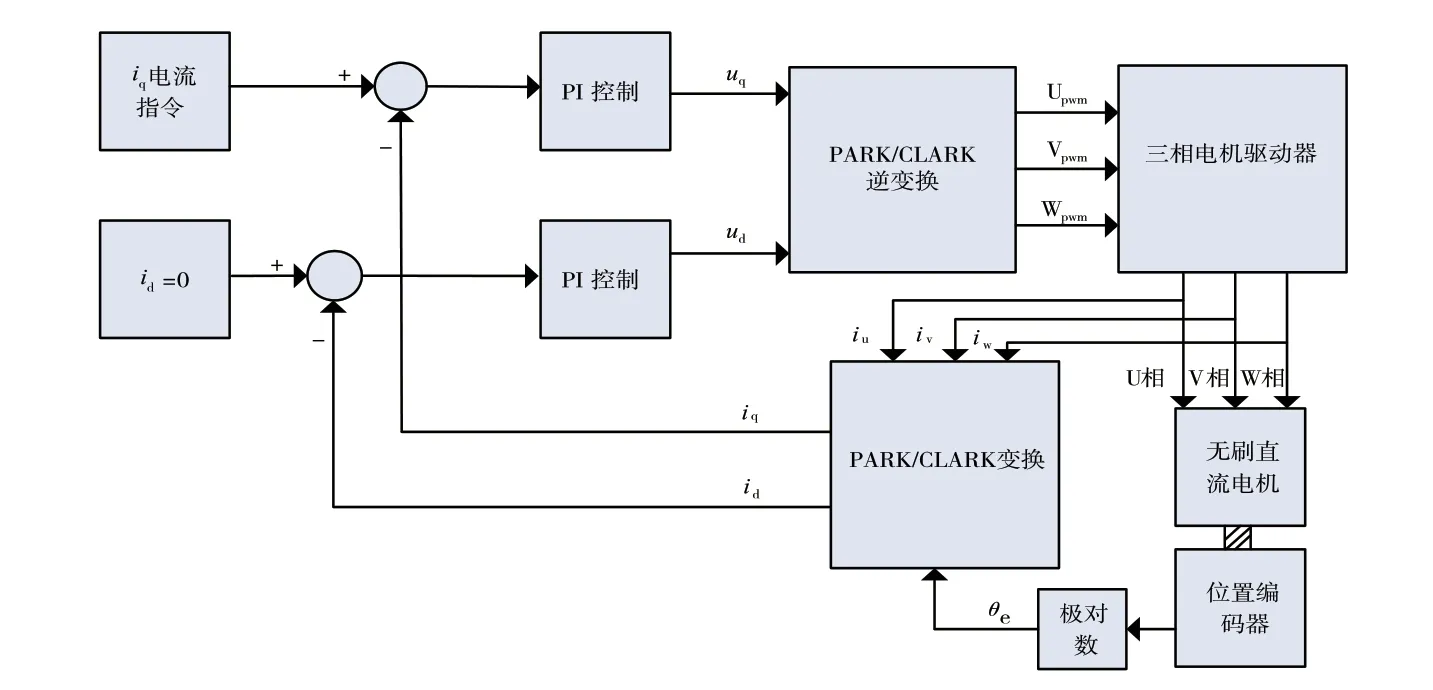

常用的磁場定向控制方法有id=0控制、最大電流轉矩比控制、單位功率因數控制以及恒磁鏈控制。使用最多的是id=0控制,該方法是將電機直軸電流id保持為0,交軸電流iq始終與轉子磁場保持90°夾角,電機的轉矩此時僅與交軸電流成正比[4-5]。該方法控制結構簡單,易于實現,因此得到廣泛使用。id=0控制框圖如圖1所示。

圖1 id=0控制框圖

在脈寬調制(Pulse Width Modulation,PWM)方式上,空間矢量脈寬調制(Space Vector Pulse Width Modulation,SVPWM)調制比正弦脈寬調制(Sinusoidal Pulse Width Modulation,SPWM)調制電源利用率高,但光電轉臺等對低速控制要求較高的場合中,SPWM調制比SVPWM調制更合適。圖1中,PARK、CLARK逆變換的輸出直接調制PWM即可得到SPWM,通過電機驅動器得到三相相位相差120°的正弦調制電壓控制無刷電機運轉。根據基爾霍夫電流定律,無刷電機三相電流之和為0,即iu+iv+iw=0,所以在工程實際中可以省略一個電流傳感器,只檢測其中兩相電流。

圖1框圖中的CLARK變換公式為(以電流 為例):

CLARK逆變換公式由CLARK變換公式取逆運算得到。

PARK變換公式為:

式中:θe為轉子電角度。

PARK逆變換公式由PARK變換公式取逆運算得到。

2 設計需求

該驅動控制系統包含方位、俯仰驅動控制板各一塊,放置在空間受限的轉臺左、右側耳處,分別控制方位、俯仰軸無刷電機,實現兩軸轉臺運動控制。電路板外形及電路均相同,板型大小為50 mm× 80 mm。

電路應實現3路RS-422串口,用于和上位機、MEMS陀螺及板間數據通信;1路差分SPI,用以接收16位絕對編碼器的角度值;能驅動直流24 V、母線電流最大2 A的直流無刷電機實現1 ms速度環、100 μs電流環控制,標記轉臺絕對零位且斷電 不丟失。

3 硬件詳細設計

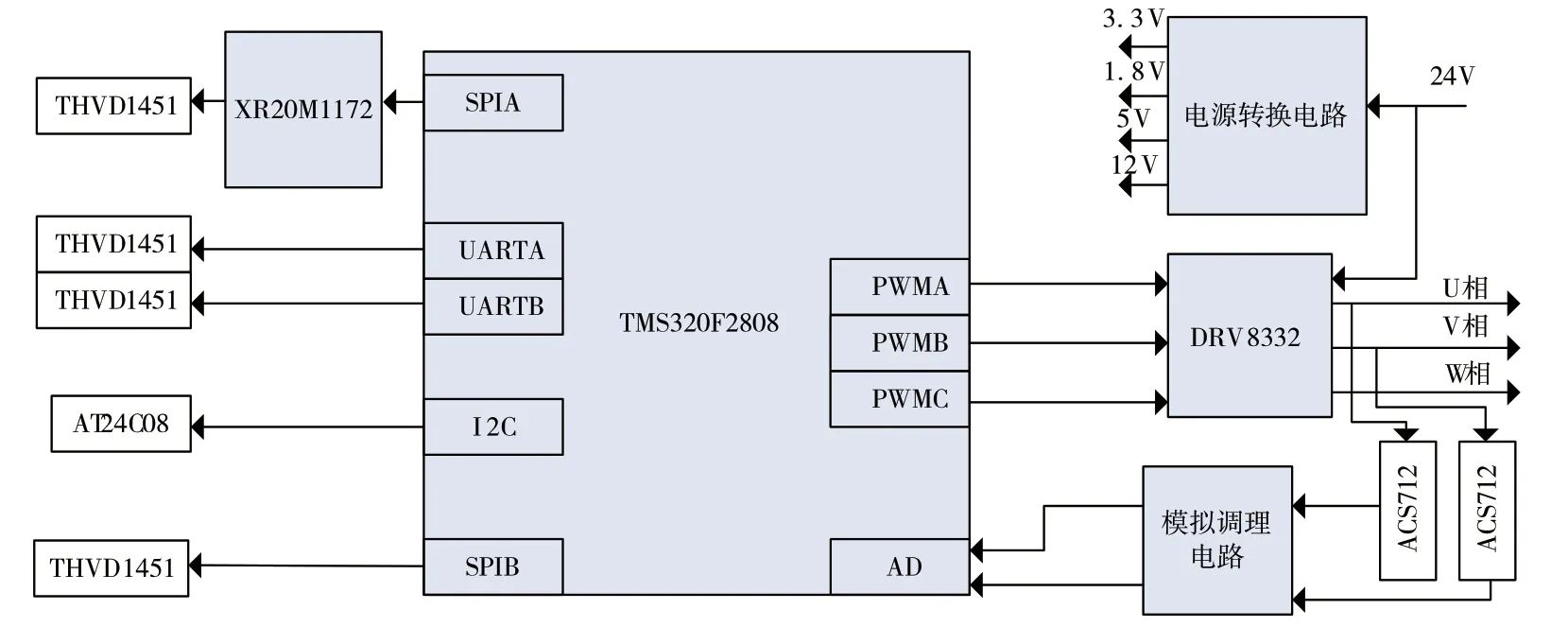

由于板型尺寸較小,要實現的功能多,且要保證實時運算的要求,采用多層板、小封裝的設計滿足方案要求。構建以TI的TMS320F2808為運算控制核心的硬件電路,框圖如圖2所示。

圖2 直流無刷電機驅動控制板硬件框圖

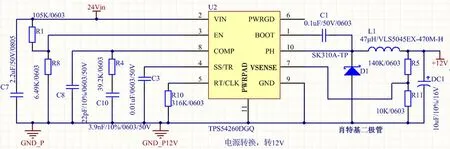

3.1 電源轉換電路設計

電路板需要12 V 1 A、5 V 1 A、3.3 V 1 A、 1.8 V 0.6 A四種電源。選擇能產生2.5 A電流的開關電源芯片TPS54260產生12 V電壓,供給電機驅動芯片,該芯片尺寸為3 mm×3 mm,電路圖如圖3所示。5 V電源也采用相同芯片設計,只是將電路圖中的R5換成52.5K,即可產生5 V電壓。3.3 V和1.8 V電源供給TMS320F2808芯片,選擇使用線性集成電源芯片TPS767D301產生。

圖3 TPS54260產生12 V電源電路

3.2 RS-422串口設計

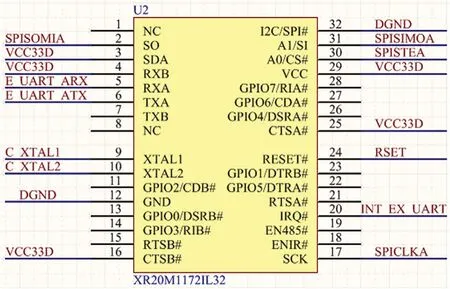

TMS320F2808自帶兩路UATR串口,還需設計一路外擴串口,接收MEMS陀螺19字節波特率921.6 kb·s-1的串口數據。為防止串口數據擁塞,減輕控制芯片讀取數據的壓力,選擇EXAR公司的具有64 Byte FIFO的SPI接口XR20M1172UART擴展芯片進行設計,如圖4所示。該芯片具有接收超時中斷的能力,在兩幀陀螺數據之間向控制芯片發送中斷信號,完成讀取一幀陀螺數據任務。

圖4 XR20M1172擴展串口設計

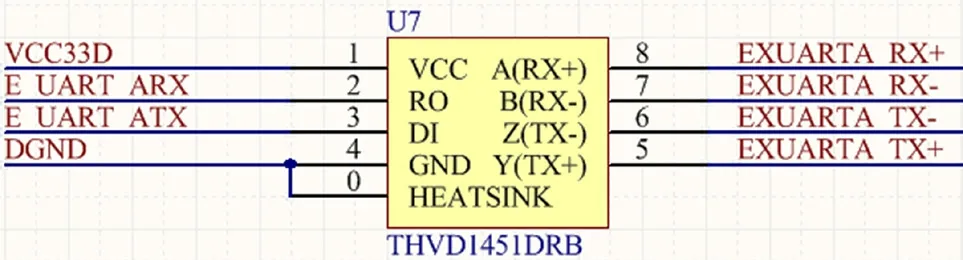

RS-422接口芯片選擇TI的自帶ESD保護的THVD1451,如圖5所示,其最大收發速率為 50 Mb·s-1,因此在5 Mb·s-1差分SPI接口設計中也使用該型芯片。

圖5 THVD1451電路設計

3.3 驅動電路設計

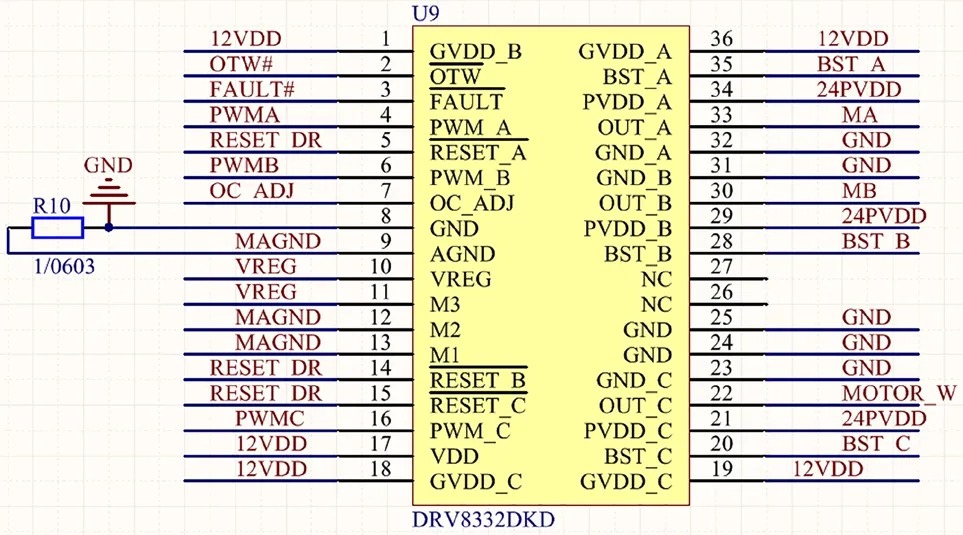

電機最大功率為48 W(24 V,2 A),電機相電阻為1.1 Ω,則等效的相電流為3.8 A。因此要求電機驅動芯片每相電流不小于4 A。選擇使用TI的三相無刷電機驅動芯片DRV8332,它具有每相8 A的電流驅動能力,完全滿足設計需要。為保證片上設計安全性,在芯片8腳與9腳之間要加入1 Ω電阻R10,電路設計如圖6所示。

圖6 最佳縫合線尋找結果

圖6 DRV8332電機驅動電路設計

3.4 電流感應及模擬調理電路設計

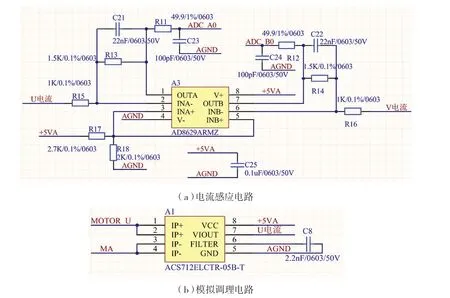

電流感應芯片使用ALLEGRO公司的ACS-712-05芯片,它具有±5 A量程,靈敏度185 mv/A。 因電流環控制需采集U、V兩相電流,所以需要兩片ACS712完成電流感應。當無電流流過時,ACS712輸出2.5 V電壓,而F2808的AD接口的模擬輸入范圍為0~3 V,因此需要進行放大調理后使用。由AD8629組成的放大調理電路對兩路模擬電壓完成1.5倍放大,當ACS712輸出2.5 V時,調理后信號變為1.5 V。電流感應及模擬調理電路如圖7所示。

圖7 鬼影優化后對比

圖7 電流感應及模擬調理電路設計

4 軟件設計

因需要在每個PWM周期內完成1次電流環的運算,所以PWM的周期也為100 μs。在F2808中設置EPwmxRegs.TBCTL.bit.CTRMODE= TB_COUNT_UPDOWN,即PWM處于增加計數模式,當PWM計數器的值等于周期寄存器值時,觸發片上AD中斷采樣,完成磁場定向運算,控制PWM比較寄存器,輸出3路SPWM信號。

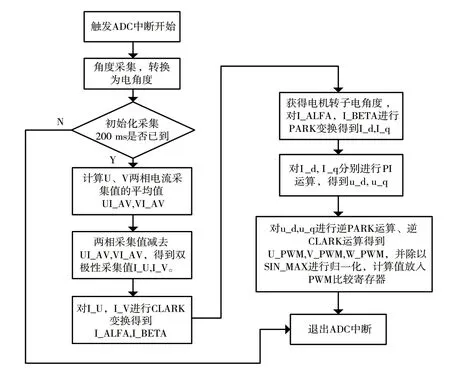

F2808芯片屬于定點處理器,而磁場定向運算需要大量正余弦運算,為減少運算時間,需將[0°,90°]的正弦值列表存儲在程序中,利用正余弦數學轉換公式完成[0°,360°)正余弦值的查表運算。本文中設置一個正弦周期采樣512點,則在程序中只要存儲129個正弦值即可,設SIN_MAX值為16 384。電流環的輸出結果要對SIN_MAX進行歸一化,實現正余弦運算。電流環控制程序流程如 圖8所示。

圖8 電流環控制程序流程圖

1 ms速度環控制在定時器中斷中完成,通過外擴串口接收到MEMS陀螺數據,經過PII校正后,將速度環變為二型控制系統,增大系統力矩剛度,其校正結果直接賦值給電流環命令輸入I_q,實現速度控制。

5 試驗驗證

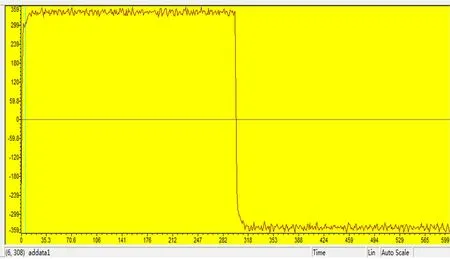

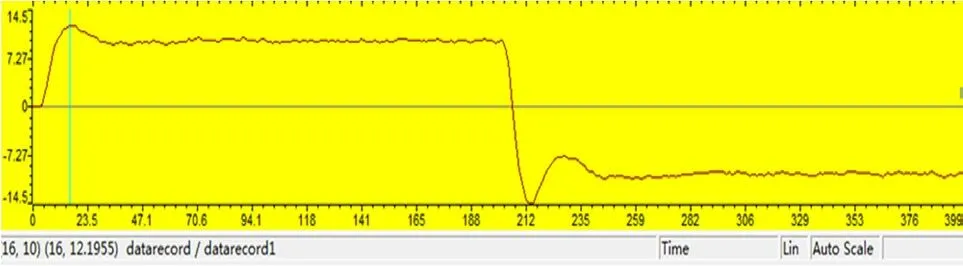

該控制系統設計完成后,板型尺寸、功能均滿足需求,并在光電轉臺調試過程中優化各控制環節參數。電流環使用正弦表的方式進行正余弦運算的時間約在20 μs,滿足實時性要求,而直接使用正余弦運算的時間約在130 μs。電流環調試結果如圖9所示。輸入階躍指令為±1 A,對應AD采集值為341碼,可以看出,兩軸的電流均可在1 ms內達到指令值,無超調。速度環指令給予每秒±10°的階躍,兩軸速度響應150 ms以內達到穩定值,單方向超調21.9%,滿足使用要求。速度環調試結果如圖10所示。

圖9 電流環調試結果

圖10 速度環調試結果

6 結 語

本文設計了一套適用于小光電轉臺的基于TMS320F2808直流無刷電機驅動控制系統,實現了兩軸光電轉臺的速度環、電流環驅動控制。經試驗驗證,系統各功能、性能均滿足設計需求,為其他光電轉臺無刷電機驅動控制系統的設計開發提供了工程參考。