兩種軟材組合加熱成形設備安裝調試及效率提升方法

張平秀

摘 ?要:本文介紹了某公司為實現場地空間利用率提升、自動化提升、生產效率提升、固廢減少,導入一種實現兩種軟材組合加熱成形設備的基本技術情況,設備主要具有兩種不同軟材自動上料及對中、自動疊加、自動輸送成形且節省材料的功能;對設備安裝調試過程進行了闡述,分析了安裝完成后存在的生產性問題及解決對策,并對本生產線生產效率的提升方法進行了歸納和總結。

關鍵詞:自動上料及對中、自動疊加、自動輸送成形、生產效率

某公司成立于2008年,主要生產轎車內外軟飾件(地毯、行李箱飾件、輪轂罩等),先后導入了5條加熱成形一體機生產線,年配套汽車飾件高達100萬臺套,均為單材料加熱成形,產品單一。近年來汽車市場高速發展, 隨著汽車內飾及乘客噪音體感的發展需求,雙層材料內飾件的需求日益增加, 相關生產技術也得以進步。為了適應汽車整車廠的需求,公司決定導入一條實現兩種材料組合加熱成形的生產線,豐富產品線,改善場地使用面積,提升車間綜合管理效率。

一、加熱成形一體機生產線技術規格

1.設備構成及工藝設計思路

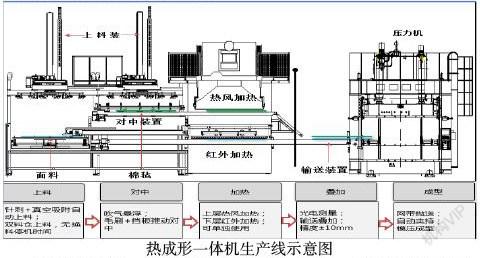

本設備用于生產兩種軟材組合加熱成型的汽車內飾件,如地板地毯等內飾件。生產線主要由上料對中裝置(上料段)、加熱裝置(加熱段)、自動疊加輸送裝置(輸送段)、成型壓機(成型段)、冷卻系統及其它輔助裝置組成,預留自動化下料接口。

工藝設計思路:上層材料上料至上層上料機構,下層材料至下層上料機構,上層上料機構將材料運送至上層加熱,下層上料機構將材料運送至下層加熱,上下層材料加熱后進行材料自動疊加組合,材料組合同時,拋料網伸入至成型壓機,拋料網進入壓機后進行后退并拋料,壓料機構下壓,壓機進行成形冷卻,成形冷卻完畢后人工取件,后期可對取件工序進行自動化改造,提升生產效率,降低人工成本。

2.設備主要技術參數

設備研發時需要聯合產品設計、 材料開發及生產技術人員充分檢證產品性能要求和材料的生技性能條件, 確保設備的各項工藝參數能夠符合產品的良品條件。

(1)生產材質:麻纖維+PP,廢紡氈+PP,無紡布+PE,無紡布+PE+廢紡氈等,材料厚度5-50mm。

(2)自動上料及對中、加熱、自動疊加、輸送裝置

自動上料裝置:采取針刺+真空吸附,其輸送動作由電機驅動上升下降、左右移動,實現自動化;雙料倉上料,換料無停機時間;可夾持材料幅長1200-2800mm、幅寬1200-1800mm,無級可調。

自動對中裝置:下層材料吹氣懸浮、電機驅動擋板推動對中,上層材料電機驅動擋板+毛刷推動對中,對中精度可達±3mm。

材料加熱裝置:加熱系統主要由上加熱器、下加熱器組成。上加熱器為熱風循環式加熱、下加熱器為遠紅外式加熱;上加熱器由氣缸動作調整高度,下加熱高度固定。上加熱器頂部設置抽風罩,并安裝管道式軸流風機,使聚集在加熱爐上部的熱量及產生的有害氣體能排出室外。上熱風循環加熱爐四周及底部需考慮在加熱材料時密閉,防止熱風向外部散失。下加熱器加熱面料時要防止面料受熱下垂過于接近加熱器, 溫度過高會使表皮絨毛融化, 影響產品外觀品質。下加熱器加熱面料時四周需要設置機構拉緊, 防止面料受熱收縮,在模壓成型時產生褶皺不良。表皮面料絨毛朝下加熱后輸送至模壓成型工序時, 需要檢討模具的上下模設計方案,預防成型問題發生。

最大加熱面積:3010mm(縱向)×2070mm(橫向)。

溫控范圍:上層:室溫-250℃,下層:室溫-500℃。

控溫方式:多區域時間比例發熱量控制方式。

加熱功率:約250Kw。

自動疊加裝置:采取先檢測材料料頭位置,通過伺服電機驅動,匹配上、下層網帶輸送速度進行疊加。

自動輸送裝置:輸送系統由貫穿于上料、加熱、成型各段的網帶及傳動裝置組成,網帶間距由伺服電機驅動保證整個網帶同步運行。

材料拋送精度:對角線精度≤±5.0mm。

(3)壓力機參數

壓力機合模力為150T,且壓力可在觸摸屏上調節,帶有過載保護功能。壓力機的液壓及電氣控制系統采用集中控制,具有自動、手動和調整三種操作模式,每個動作都可以單獨操作。

二、設備安裝調試及產生的主要問題

在整個生產線的安裝調試過程中,根據生產需求,制訂總控計劃,提出關鍵節點,再制訂分項計劃,成立項目小組。為了保證指揮統一,選出項目負責人,整理出各項工作的具體內容,項目擔當負責各分項工作,有序推進設備安裝調試。在整個過程中應注意設備設計、設備基礎、設備制造、運輸、安裝、調試、交付使用等關鍵點,保證項目有序推進。

1.成立設備導入項目小組

項目小組由設備開發、生產工藝、設備保全等組成,成員進行具體分工,設備開發部門負責土建基礎施工監督,把握施工質量,如基坑結構安裝心寸、水電氣接口,避免工程差錯及進度滯后等。生產部門負責設備生產性問題檢討,總結現有設備使用過程中的經驗,融入到設計中去,并與設計人員定期檢討技術問題,嚴格審圖環節,避免設備安裝后出現問題,造成修改成本增加。設備開發部門及設備保全部門負責設備設計、制造、運輸的跟進,對設備廠的設計優化進行確認,跟進整個制造過程,保證設備按期保質推進。定期召開項目評審會,從設計、制造、工程施工進度等各方面檢討解決出現的問題,制訂對策。設備到場后,相關人員要全程跟蹤安裝調試過程,這也是一個培訓的過程,通過與設備廠技術人員一起工作,很好地把握設備可能存在的問題點。后期設備操作人員、保全人員要經過培訓,考核合格后上崗。

2.制訂詳細的總控計劃及分項計劃

加熱成形一體機生產線,投資較大、周期長半年以上,能否按生產需求交付對公司影響大,牽涉單位多,如工程施工單位、設備制造單位、二次水電氣工程安裝單位等。為避免設備導入過程中由于各單位步調不一,導致不必要的浪費,必須制訂周密的總控計劃及分項計劃,保證各相關單位時間節點協調有序。設備基礎圖關系到設備基礎的施工,因此設備安裝基礎圖需要在工程要求時點給出,以保證工程完工與設備到廠安裝的時間一致。設備安裝前還需要進行水電氣工程的配合施工,部分一次側工程可提前完成,二次側水電氣工程配合設備進度施工,以便于設備安裝后的調試。設備運輸回廠后,項目組與設備廠人員要制訂安裝調試方案,編制整體安裝調試計劃,工作具體到每一天,專人跟進,如有不按期完成的,在保證安全的前提下(除大件吊裝),要求設備廠安排人員加班,搶回滯后的工作。

3.安裝調試過程中存在的問題及對策

設備安裝調試過程中主要存在自動上料裝置材料對中、材料疊加、拋料等問題,具體見下表,經過邊調試邊整改,最終排除了故障。

三、生產效率提升方法

作為新設備,要達到設定生產效率,有一個爬坡過程,主要應用了以下方法,最后達成生產循環CT≤75秒的目標。

1.零容忍安裝調試過程中的問題

通過成立項目組進行全過程跟蹤,把設備安裝調試過程中發現的問題,全部消除。項目組成員要從設備規格書編制、招標采購、設計開始就參與,對出現問題做到心中有數,解決方法了如指掌。通過全過程管理,設備交付使用時操作人員已經得到了充分的培訓,并具備了解決具體問題的能力,能夠在生產過程中對設備進行效率提升優化。

2.影響生產效率要素分析

在實際生產中發現,當壓力機以設定CT運行時,上料對中裝置與自動疊加輸送拋料裝置能否持續協調工作是本生產線保持穩定生產的關鍵。經過分析,發現三大要件制約了生產效率的提升,一是上料材料表面有絨毛導致摩擦不易推動無法對中,針對這個問題,采用通過設置在對中工位下方的風扇/風機向上吹氣使材料懸浮便于對中機構的改善得到解決;二是自動疊加拋料不良會導致產品成型時發生欠料;最后是材料拋送至模具時為拋物線運動,怎樣保證材料均勻平鋪在模具上等均影響生產效率。通過對每套模具生產特點進行要素分析,對個性問題逐步排除,經過三個月的持續改善,完成第一輪的生產性排查,生產過程中的常規影響因素得以排除。

3.人員培訓、持續改善

操作工在安裝調試階段同設備廠技術人員一道發現問題、解決問題,后經系統培訓,掌握了設備的操作,通過考試合格后上崗。經一個月的上崗操作后再與設備廠一起檢討操作心得,經過反復,操作員對設備的認識得到了加深,同時也培養了操作員主動思考的習慣。

通過TPM深入和模具生產性、工人操作模式等的持續改善,提高了設備的稼動率,然后制訂換模、上料、取料等作業標準化,生產效率得以進一步提高。

4.進一步設備自動化升級

本設備在導入時考慮到投入成本,暫未在取件工序采用自動化下料,但預留了接口,后期為進一步提高生產效率及降低人工成本,可增加一臺機器人取代人工取件,機器人取件后可直接放入超高壓水切割工序,進行下工序加工。

結束語

本生產線是導入的全新技術方案的生產線,對比以往生產線實現了場地空間利用率提升、自動化提升、固廢減少的目的,同時實現了兩種軟材組合加熱成形的目的。自2020年5月份投產以來,對比以往生產線,自動化程度提高了,減少了人工投入;雙料倉上料,換料無需停機,提升了生產效率。

參考文獻

[1] 宋強.汽車用非織造布地毯及其發展趨勢. 紡織科技進展. 2006. (1)

[2] 劉娟.不同材質的面飾材料在汽車地毯上的應用[J]汽車工程師,2015(6)

[3] 萬玉峰.姜海濤汽車地毯熱拉伸性能研究[J]工藝研究,2013(6)