倒車后霧燈CMOS亮度檢測及裝配智能設備機構設計

曹先雷

(廣州維思車用部件有限公司,廣州 510460)

0 引言

汽車燈具是汽車安全行駛的關鍵配置[1],采用先進的制造工藝與裝備是汽車燈具實現高質量發展的有效途徑。因此研究汽車燈具的制造工藝及其裝備具有重要的意義。

倒車后霧燈是汽車燈具大家族中的一員,有的工廠制造工藝不夠先進,在檢測裝配過程中存在諸多問題:(1)PCBA來料存在端子變形大的不良品,在檢測過程中,人工將端子插入線束插頭,由于線束插頭易磨損,因此不能準確判定端子偏移量是否合格;(2)采用人工目測發光亮度存在檢測標準把握上的差異,容易造成誤判;(3)人工裝配透氣帽勞動強度大,并且由于人手壓入力的大小憑感覺不易準確控制,造成透氣帽裝配不到位,影響密封性。

針對以上問題,國內外多家機構進行了相關研究。國內一種基于電流檢測的車燈成品測試系統[2]的特點是通過測量電流的大小來判定車燈成品是否為合格品;測試效率高,測試節拍只有十幾秒。當前,隨著自動化檢測技術的深入發展,通過機器視覺檢測光亮度的方法成為了研究熱點[3-5]。采用機器視覺檢測零件外觀缺陷成為重要的質量檢測方法[6]。采用自動裝配技術代替人工組裝近年來逐漸成為行業研究重點[7]。以上研究主要針對某個問題點提出了解決方案,對于汽車燈具檢測裝配的綜合性問題沒有提出解決方案。

綜上分析,本文采用系統分析法[8]進行整體設計,引用模塊化設計思想[9]進行結構設計,設計了一臺倒車后霧燈機器視覺亮度檢測及透氣帽裝配智能設備。通過實際驗證,解決了倒車后霧燈檢測裝配的綜合性問題。

1 總體方案設計

1.1 設計參數

(1)生產節拍:28 s/件。

(2)零件定位精度:X、Y方向小于或等于±0.1 mm。

(3)端子允許偏移量:長度X方向小于或等于±0.15 mm,寬度Y方向小于或等于±0.25 mm。

(4)工業相機分辨率:500萬像素。

(5)透氣帽壓裝位置精度:小于或等于±0.2 mm。

1.2 設計方案對比

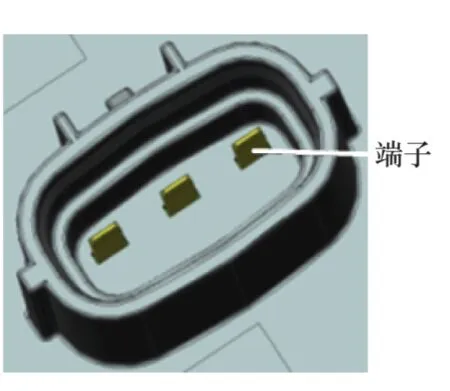

倒車后霧燈產品結構如圖1、圖2所示。根據倒車后霧燈安裝與配光性能國家標準[10-12]的要求,需檢測燈具發光強度。由于光的強度越大,亮度也越大;亮度與強度成相對正比關系,因此通過使用機器視覺系統檢測光亮度來判定發光強度是否合格。其光亮度計算公式為:

圖1 A霧型燈倒外車觀后

圖2 A型倒車后霧燈 端子放大圖

式中:L為光亮度;ρ為發光面的漫反射系數;E為照度。

由國標確定工業相機攝像方向應與燈具LED燈珠安裝面垂直。通過分析評估,擬定了兩個方案。

(1)方案一

采用零部件六軸工業機器人進給,機器視覺系統檢測外觀、功能自動檢測、自動裝配方法完成作業任務,減少人工操作。通過柔性檢測裝置檢測端子偏移量。通過機器視覺系統檢測光亮度。采用氣缸壓裝2個透氣帽。產品檢測合格后,氣動刻印追溯碼。由六軸工業機器人抓取倒車后霧燈并移送至相機視野范圍內,再翻轉倒車后霧燈,同時相機拍照檢測倒車后霧燈每個面的外觀是否合格。六軸工業機器人將合格品包裝好放入包裝箱。當過程出現不良品時,設備發出報警信息,由六軸工業機器人取出不良品放入不良品箱。

(2)方案二

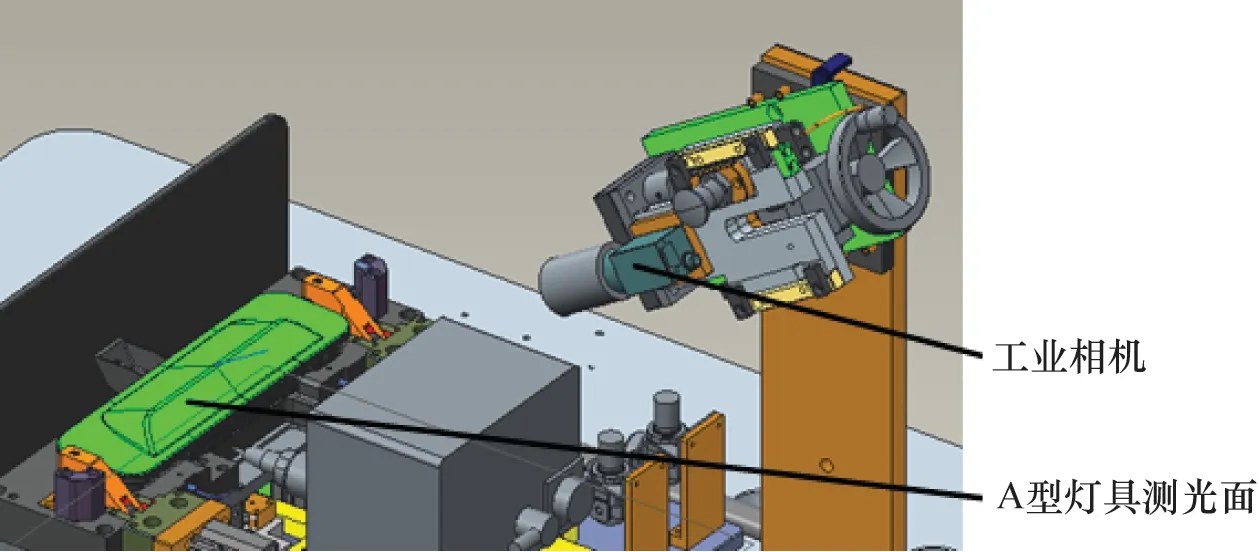

采用零部件人工進給、人工檢測外觀、功能自動檢測、自動裝配[13]方法完成作業任務,使人機協作達到平衡。經過分析,選擇以燈殼底面作為水平定位基準面,則相機安裝基準面與水平定位基準面的角度為31°,相機鏡頭距離倒車后霧燈燈罩頂面280 mm,如圖3所示。根據機器視覺檢測要求,應將倒車后霧燈放置于暗室內檢測光亮度,因此相機安裝組件固定在保護罩內,并設計一個直線傳送機構,先將倒車后霧燈通過工裝定位夾緊,再通過直線傳送機構移送至保護罩內進行檢測與裝配。

圖3 A型倒車后霧燈光亮度檢測

設備采用PLC進行電氣控制,采用觸摸屏作為人機交互界面。根據機器視覺系統要求,需配置工控機[14]1臺及顯示器1臺。以壓縮空氣作為動力源,使用電磁閥控制氣缸完成動作指令。

主要過程方法:通過柔性檢測裝置檢測端子偏移量;通過CMOS視覺系統檢測光亮度。采用氣缸壓裝2個透氣帽,使用光電傳感器檢測透氣帽壓裝到位。產品檢測合格后,氣動刻印追溯碼。

方案一由于倒車后霧燈表面有劃傷時,屬于外觀不良品;經實驗發現機器視覺系統不能有效地識別出劃傷部位,因此對產品外觀質量造成隱患。同時采用六軸工業機器人成本高。綜合考慮設備可靠性、通用性、可操作性、可維護性、經濟性等要求,選擇方案二。

2 總體設計

2.1 設備結構及其工作原理

2.1.1 設備結構

設備總成圖如圖4所示,由機架1、裝配檢測機構3、裝配檢測工裝4組成。裝配檢測機構3包括直線傳送機構2、相機傾斜安裝組件6、相機組件7、打標機構8。裝配檢測工裝4固定在直線傳送機構2上。機架1包括下機架9與保護罩5。

圖4 設備總成

2.1.2 設備工作原理

(1)整體工作原理

作業員取2個透氣帽目測外觀合格后放入裝配檢測工裝4內,2個激光傳感器檢測透氣帽有無。人工取前工序氣密性檢測合格品目測外觀合格后,放入裝配檢測工裝4內,2個光纖傳感器檢測燈殼組件放置到位。人工雙手觸摸光電按鈕,2個夾緊氣缸夾緊燈殼組件,位移氣缸將裝配檢測工裝4推入保護罩5內由鎖軌氣缸定位好。

氣缸動作,設備檢測端子偏移量。分別點亮后霧燈、倒車燈,相機檢測燈具發光亮度;同時設備檢測電流大小。2個帶導桿氣缸上移,壓裝透氣帽,光電傳感器檢測透氣帽壓裝到位。檢測合格,打標機構8在倒車后霧燈后側刻印生產日期及版本碼。鎖軌氣缸復位,直線傳送機構2復位。功能檢測合格品由人工確認外觀合格后包裝好放入包裝箱。當過程出現不良品時,設備發出報警信息,人工取出產品放入不良品箱。

(2)機器視覺系統檢測方法

CMOS相機在拍攝照片時,取到燈具的光線進入鏡頭,并通過鏡頭聚焦在光電傳感器上,光電轉換器件感光陣列和控制電路將圖像每行像素的光信號轉變成一一對應的模擬電信號,模擬電信號通過模/數轉換器陣列并行地轉換為二進制數字信號,并通過圖像處理技術存儲為工控機上的圖像文件。圖像處理軟件對這些信號進行各種運算,抽取燈具檢測區域內的灰度分布、亮度和顏色等特征信息。

當人觀察一個彩色物體時,用色調、飽和度、亮度來描述物體的顏色。HSI[15-17](Hue-Saturation-Intensity)顏色模型用H、S、I三參數描述顏色特性,其中H定義顏色的波長,稱為色調;S表示顏色的深淺程度,稱為飽和度;I表示強度或亮度。根據人的視覺系統感知特點,將HSI顏色模型應用到機器視覺檢測中,通過檢測色調H、飽和度S來判定顏色是否合格。通過檢測亮度I來判定發光強度是否合格。將檢測值與標準范圍做對比,以判斷光亮度及顏色是否合格。圖5所示為光亮度視覺檢測圖像。

圖5 光亮度視覺檢測圖像

燈具光亮度的計算與提取方法:光亮度的提取通過像素點運算來實現。點運算即為灰度變換,將所拍攝的燈具發光圖像映射為輸出圖像,經過運算處理后的輸出圖像中每個像素點的灰度值由對應的輸入像素點的灰度值決定,其輸入輸出在一定范圍內成線性比例關系[18]。

2.2 模塊化重點結構設計

設備分為6個模塊,分別為裝配檢測工裝、直線傳送機構、相機傾斜安裝組件、相機組件、打標機構、機架。

2.2.1 裝配檢測工裝設計

裝配檢測工裝的主要功能:檢測端子偏移量,點亮燈具,檢測電流,自動壓裝透氣帽。

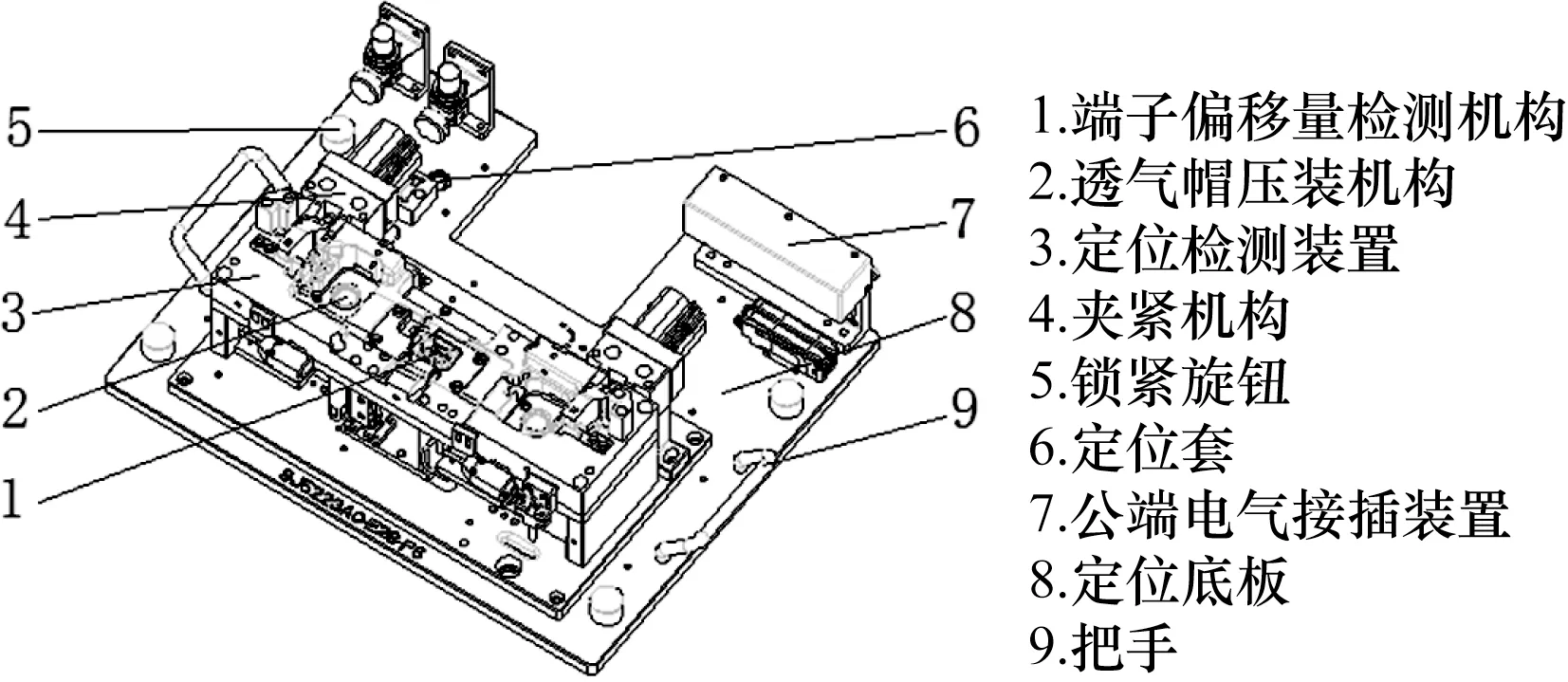

裝配檢測工裝如圖6所示,包括端子偏移量檢測機構1、透氣帽壓裝機構2、定位檢測裝置3、夾緊機構4、鎖緊旋鈕5、定位套6、公端電氣接插裝置7、定位底板8、把手9等零部件。

圖6 裝配檢測工裝結構

(1)定位檢測裝置

定位檢測裝置的主要功能是對倒車后霧燈進行定位,檢測透氣帽有無及透氣帽是否壓裝到位。

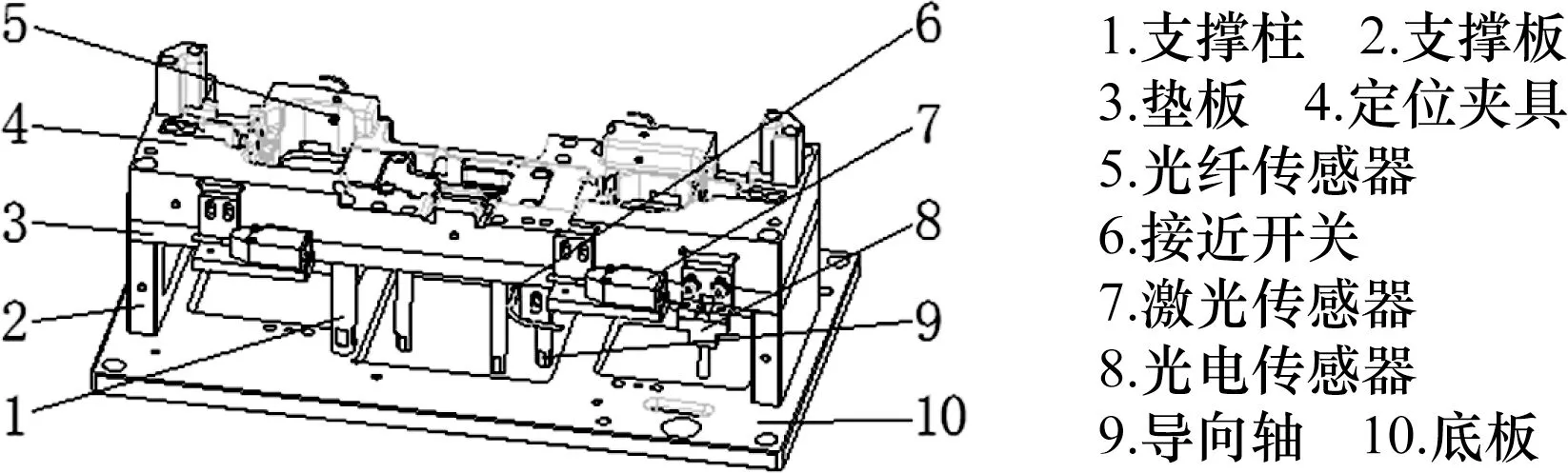

定位檢測裝置如圖7所示,包括支撐柱1、支撐板2、墊板3、定位夾具4、光纖傳感器5、接近開關6、激光傳感器7、光電傳感器8、導向軸9、底板10等零部件。

圖7 定位檢測裝置結構

定位夾具4主要起定位作用,2個光纖傳感器5用于檢測殼體組件放置到位,2個激光傳感器7用于檢測透氣帽有無,2個光電傳感器8用于檢測透氣帽是否壓裝到位。接近開關6用于檢測端子是否插入偏移量檢測組件。

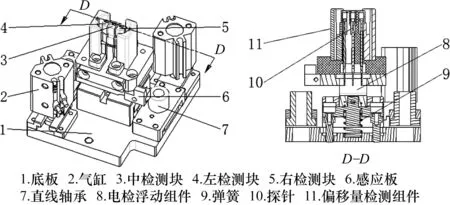

(2)端子偏移量檢測機構

端子偏移量檢測機構的主要功能是檢測端子偏移量,導通電路,使燈具點亮發光。其組成如圖8所示,包括底板1、氣缸2、直線軸承7、電檢浮動組件8等零部件。電檢浮動組件8由偏移量檢測組件11、感應板6、彈簧9等組成。偏移量檢測組件11包括左檢測塊4、中檢測塊3、右檢測塊5、探針10等零部件。左檢測塊4、中檢測塊3、右檢測塊5根據端子偏移量均設置了1個檢測方孔;檢測方孔長度尺寸=端子長度尺寸+0.1 mm;檢測方孔寬度尺寸=端子寬度尺寸+0.2 mm。

圖8 端子偏移量檢測機構結構

當2個氣缸2縮回時,檢測機構上移,倒車后霧燈3個端子分別插入左檢測塊4、中檢測塊3、右檢測塊5的檢測方孔內。當接近開關檢測到感應板6時,證明偏移量檢測組件11已插入到位,3支探針10與端子接觸,探針10壓縮1.5 mm,使電路形成閉合回路,施加DC13.5 V電壓,分別點亮后霧燈、倒車燈;同時設備檢測電流大小。當端子偏移量超過公差范圍較小時,端子可以插入移量檢測組件11,由于端子與檢測方孔摩擦力增大,使彈簧9壓縮,偏移量檢測組件11不能正常插入到位,接近開關未檢測到感應板6,設備報警。當端子偏移量超過公差范圍較大時,端子不能插入偏移量檢測組件11,端子壓在檢測塊的端面,檢測機構上的彈簧9壓縮使偏移量檢測組件11不能正常插入到位,接近開關未檢測到感應板6,設備報警。2個氣缸2伸出,檢測機構復位,直線傳送機構復位。不良品由人工放入不良品箱并且處理完異常后方可生產。

(3)透氣帽壓裝機構

透氣帽壓裝機構的主要功能是定位并壓裝透氣帽。透氣帽壓裝機構如圖9所示,包括底板1、帶導桿氣缸2、連接板3、固定板4、定位套5、感應板6等零部件。

圖9 透氣帽壓裝機構結構

由定位套5將透氣帽定位準確,當帶導桿氣缸2上移時,透氣帽上移壓裝入燈殼組件。光電傳感器檢測到感應板6時,輸出開關量信號1,確認透氣帽已壓裝到位。當光電傳感器未檢測到感應板6時,輸出開關量信號0,設備報警,觸摸屏提示透氣帽未壓裝到位。

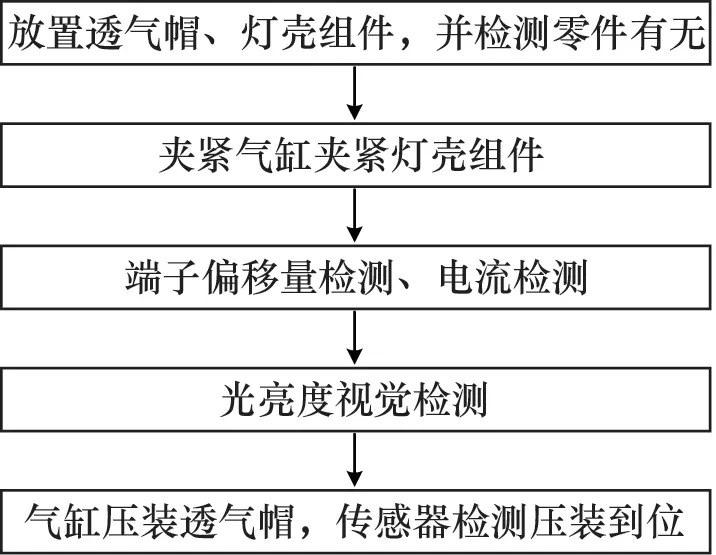

3 系統主要工作流程

系統主要工作流程如圖10所示。

圖10 主要工作流程

4 驗證與結果分析

根據上述理論,制造完成了1臺倒車后霧燈機器視覺亮度檢測及透氣帽裝配智能設備,圖11所示為設備實物。

圖11 設備實物

通過理論分析及對倒車后霧燈產品的試制與小批量生產驗證確認,該設備達到了設計參數要求,結果表明:

(1)當端子偏移量超出公差范圍時,彈簧壓縮,使偏移量檢測組件不能正常插入到位,由傳感器檢測位置狀態,從而判定端子偏移量不良;

(2)通過HSI機器視覺檢測方法可以準確檢測燈具發光亮度及顏色;

(3)采用氣缸壓裝透氣帽,實際裝配尺寸精度為±0.15 mm,同時減輕了人工勞動強度;

(4)通過傳感器可以進行過程檢測及質量檢測,當某個任務報警時,設備不進行下一步動作。

該設備解決了產品功能檢測與透氣帽裝配的綜合性問題,提升了產品的質量指標與經濟指標。

5 結束語

本文提出的倒車后霧燈端子偏移量檢測、CMOS亮度檢測及透氣帽裝配等方法經過了生產檢驗,得出以下結論。

(1)設計要注重人機關系,做到生產效率、產品質量與成本的協調統一。機器不能勝任的工作由人工完成;人工不易保證產品質量的、生產效率低下的工作由機器完成,合理使用傳感器進行制造過程確認與品質判定,使設備更加智能化。

(2)通過柔性檢測裝置可以檢測端子偏移量是否合格。

(3)CMOS視覺檢測系統穩定可靠,HSI機器視覺檢測方法適用于燈具發光亮度檢測。

(4)采用氣動技術裝配車燈,簡單可靠,裝配精度高,生產一致性可以得到保障。