地鐵車站暗挖廳鄰近既有線施工技術研究

岳長城

(中鐵十八局集團市政工程有限公司,天津 300222)

0 引言

隨著北京市城市建設的不斷推進,北京市城市軌道交通已由平面線狀向立體網狀發展,既有線路附近修建新的地鐵車站及換乘通道區間等工況層出不窮。新建地下暗挖售票廳及換乘通道區間對既有線路的穩定性影響亟待深入研究,因此針對此種特殊工況,開展相應的施工技術研究對我國城市軌道交通的建設與發展具有重要的現實意義。

采用數值模擬方法分析既定的施工方案下地下暗挖工程對既有線路的影響,同時通過監測數據分析,判斷施工方案的合理性,是有效便捷且經濟的研究方法[1-7]。本文以北京地鐵4號線宣武門站西南象限增設暗挖售票廳鄰近4號線西南出入口為工程依托,對工程背景、水文及工程地質條件、工程風險和施工方案進行了詳細介紹,并利用Phase2有限元軟件對既定施工方案進行了數值模擬,驗證了施工方案的可行性,對類似工程的施工具有一定參考意義。

1 工程概況

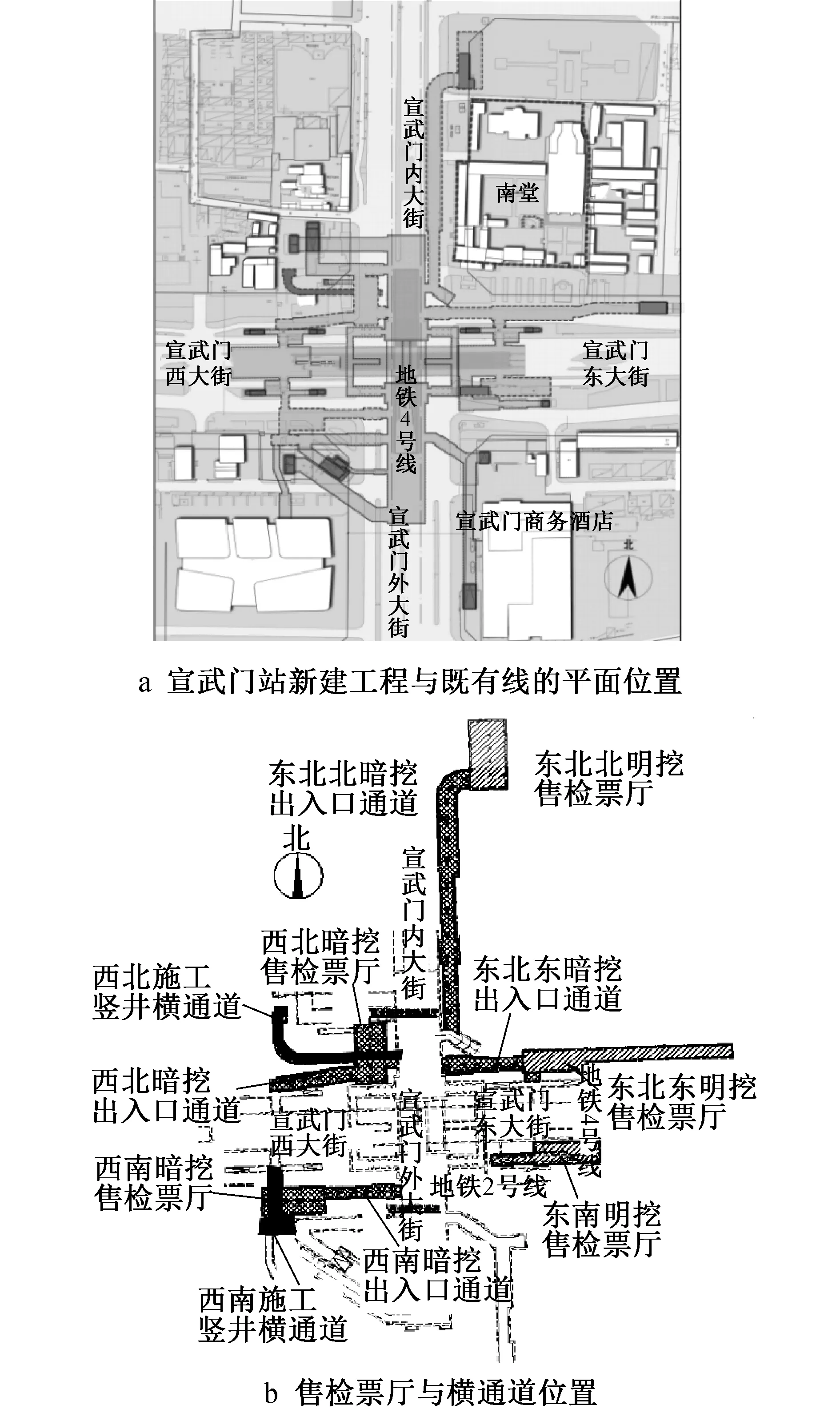

北京地鐵宣武門站位于北京市二環以內的中心老城區,宣武門東、西大街與宣武門內、外大街的交叉路口處,宣武門站是4號線與2號線的換乘車站,兩個車站呈“十”字形相交,4號線下穿2號線。在西北、東北、西南象限新建3條換乘通道,同時在4個象限增設地下售檢票廳,如圖1所示。

圖1 地鐵宣武門站概況

2 工程地質及水文條件

擬建工程位于永定河沖洪積扇的中上部,地貌上處于古金溝河古河道與古漯河古河道交叉部位,根據場地實測地面高程數據,場地地形總體基本平坦,勘察鉆孔地面標高在43.930~45.400m,場地勘探范圍內的地層自上而下可劃分為人工填土層、第四紀沖洪積層、第四紀晚更新世沖洪積層,特殊性巖土主要為填土層,無濕陷性黃土、膨脹土及殘積土等特殊性巖土分布,擬建場地不存在影響場地整體穩定性的不良地質作用,基本適宜本工程建設。

擬建場地在勘察鉆探深度30m范圍內實測到3層地下水:①上層滯水穩定水位埋深為3m,穩定水位標高43.930m,含水層主要為黏質粉土填土層與雜填土層,隨季節、大氣降水及地表水的補給變化而變化;②潛水層穩定水位埋深為16.000~17.500m,穩定水位標高29.430~31.610m,含水層主要為細中砂層,潛水的動態與大氣降水關系密切;③層間水穩定水位標高24.410m,含水層主要為卵石圓礫層,層間水的動態主要接受側向徑流及越流補給,以側向徑流的方式排泄,層間水的動態比潛水稍有滯后,當年最高水位出現在9—11月,最低水位出現在6—7月,年變幅為1~2m。各層地下水對混凝土結構及鋼筋結構的腐蝕性均微。

3 西南地下暗挖廳施工風險與施工方案

3.1 施工風險

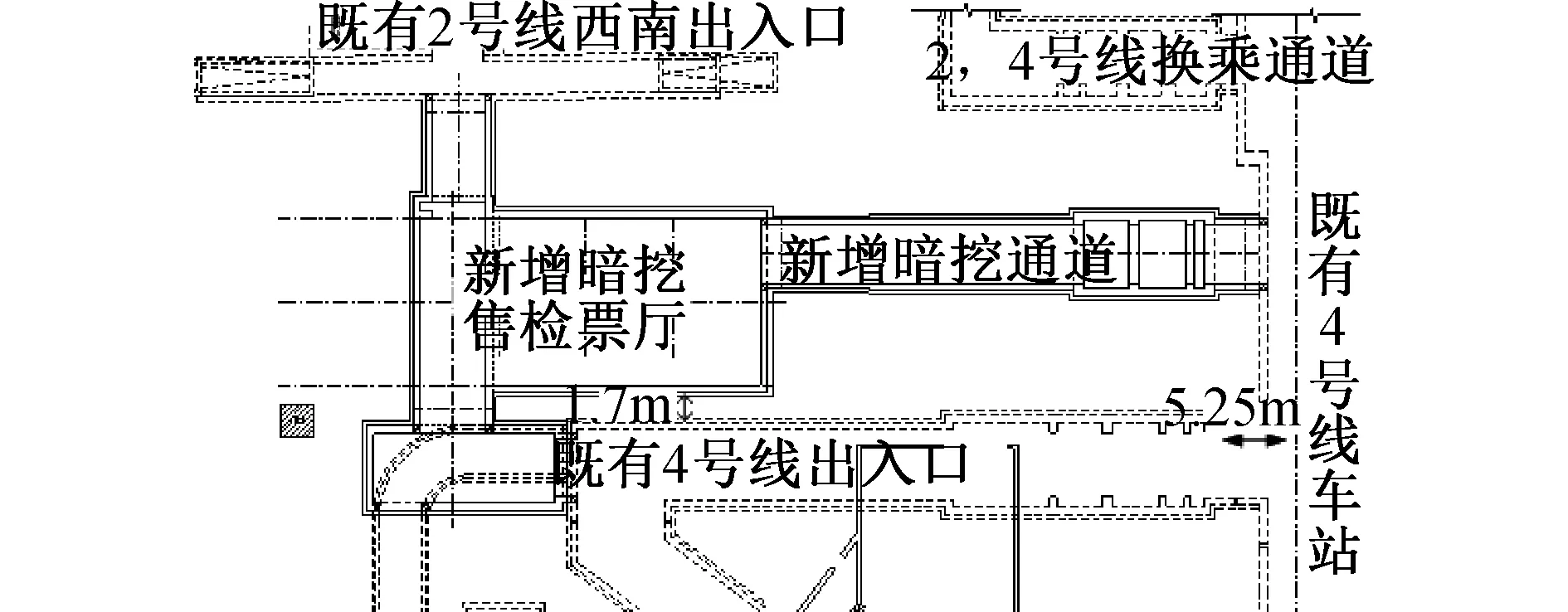

西南象限設置1座售檢票廳及施作連接既有2號線及4號線的換乘通道,由于受場地限制,且場地內地下管線較為密集,而部分管線改移可行性又較小,故考慮采用暗挖法施工,同時設置1座施工豎井及橫通道。暗挖廳為單層雙跨拱頂直墻斷面結構,采用中洞法施工,結構開挖跨度14.9m,開挖高度7.3m,結構初期支護與4號線西南口的水平凈距約1.8m,風險等級為一級,其位置關系如圖2所示。

圖2 西南新增暗挖廳與既有4號線車站平面位置關系

3.2 總體施工方案

為確保既有4號線的安全運營和地下暗挖廳的順利施工,根據西南象限暗挖售票廳與既有4號線西南出入口的位置關系,暗挖廳施工方案設計采用中洞法施工,并對拱部及側壁初支外側1.5m、內側0.5m范圍內的土體進行深孔注漿加固,同時確保開挖支護剛度,控制開挖步距0.5m,暗挖施工嚴格按設計執行開挖留核心土、超前小導管超前支護、打設鎖腳錨管、設置臨時仰拱、及時回填注漿等輔助工法,并在施工期間進行全程監測,通過監控量測,反饋現場施工及設計。

4 西南地下暗挖廳施工工藝

西南地下暗挖廳為單層雙跨拱頂直墻斷面結構,采用中洞法[8-10]施工,結構開挖跨度14.9m,開挖高度7.3m,暗挖地下廳具體施工步驟如下。

4.1 導洞開挖

暗挖售檢票廳施工時斷面分6個導洞開挖,采取先中導洞再邊導洞、先上部導洞再下部導洞的開挖順序,導洞間保持1.5倍洞徑步距。各導洞采用臺階法開挖,先上斷面再下斷面,相互錯開≥5m,滿足步距后同時并進開挖。導洞開挖施工工序為:小導管注漿→格柵加工、土方開挖→格柵安裝、網片安裝(縱向連接筋焊接及鎖腳錨桿)→噴射混凝土。

4.2 底縱梁施工

導洞開挖完成封端后處理基面,施作防水并鋪設防水保護層,底縱梁鋼筋安裝時需要預留底板的鋼筋接駁器,同時預留中柱鋼筋,保護好導洞側墻預留的防水板,底縱梁高2.4m,鋼筋較密,澆筑混凝土時加強振搗,確保混凝土密實。

4.3 構造柱施工并施作頂縱梁

售檢票廳中柱施工時需要搭設滿堂腳手架保證中柱的垂直度與位置準確,同時為后期頂縱梁施工提供平臺。構造柱柱模板兩側加固需滿足要求,以承受節點彎矩。中柱施工完畢,強度足夠后進行頂縱梁施工。頂縱梁施工工藝流程為:施工準備(中柱完成、腳手架地基平整)→底模腳手架搭設→內外楞方木鋪設→底面鋼模板鋪裝→頂縱梁鋼筋綁扎(需注意防水及防水板保護)→拱部鋼筋綁扎、預留→拱部鋼筋頭保護→側面弧形模架安裝加固→澆筑混凝土。

1)基層處理

梁底腳手架安裝之前,鋪墊厚度≥50mm的腳手板,腳手板的鋪墊長度不得小于立桿的兩跨。

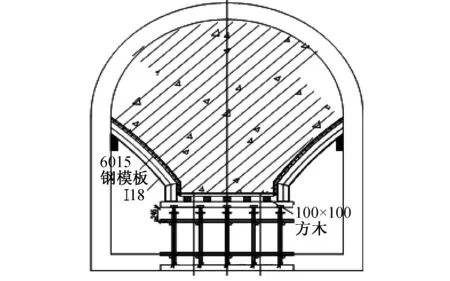

2)梁下鋼管腳手架支撐

腳手架必須從下導洞底縱梁頂面開始搭設至上導洞臨時仰拱,加固牢固后再搭設至頂縱梁底面。腳手架采用φ48mm鋼管,立桿橫向間距為400mm、縱向間距為600mm、步距為600mm,最上層橫桿距離最下層方木距離為246mm,下層掃地桿距離地面高度為200mm。梁底內楞和外楞均采用100mm×100mm方木,下層方木橫向布置,縱向間距為750mm;上層方木縱向布置,橫向間距為300mm。梁底腳手架支撐橫剖面如圖3所示。

圖3 頂縱梁下鋼管支撐橫剖面

3)底模配置

梁底采用6015鋼模板,靠近中柱位置采用2張9015鋼模板,并定做成柱形,與中柱柱帽形成完整的拼裝。梁底鋼模板之間采用φ12螺栓連接,鋼模板總厚度為55mm,成型之后,尺寸誤差≤1mm,平整度≤1mm。底模方形模板定做時,預留3mm空隙,拼裝時采用密封膠條密封縫隙,在靠近中柱位置,應增加下層斜向放置的方木,確保異形模板不懸挑。

4)側面模板及支撐

頂縱梁側面為弧形結構,根據頂縱梁的結構形式,側面采用I18定做模架,縱向間距750mm,橫向下端固定在梁底的橫向方木上,上端靠近中洞初支墻面并用墊塊墊平。采用3道φ22縱向連接鋼筋與鋼模架焊接,間距約為500mm。采用6015弧形鋼模板,每側各設置3塊模板(1塊轉角模板、2塊6015模板),側面模板與底模采用φ12螺栓連接。弧形模架下方支撐采用雙排鋼管腳手架,搭設規格為600mm×750mm×600mm,腳手架最外側距離中洞側墻150mm。由于外側立桿自由端長度較長,在外側立桿上部設置縱向通長鋼管,控制自由端長度在400mm以內。

5)頂縱梁混凝土澆筑

頂縱梁采用HBT60混凝土輸送泵,采用商品混凝土澆筑,地泵置于豎井口地面,泵管從豎井口進入橫通道,再接至縱梁施工作業面,泵管設置在頂縱梁鋼筋上方,沿頂梁縱向鋪設,依靠泵送混凝土的壓力進行灌注,每隔6m左右拆除1次泵管。

混凝土澆筑前檢查回填注漿管位置并進行加固,注漿管采用φ32鋼管,間距≤5m;澆筑時加強對梁頂防水板的保護,不得破壞;在頂縱梁達到100%強度要求后方可拆除底模及支撐。

4.4 開挖邊導洞

頂縱梁強度滿足要求后開始邊導洞開挖,邊導洞開挖前需注漿加固開挖面拱部土體。先施工南側邊導洞,后施工北側邊導洞,兩側導洞施工間距錯開至少20m。由于中導洞開挖過程中預埋了扣拱預埋鋼板(鋼筋),因此必須嚴格控制邊導洞、中導洞的格柵架設步距,確保3個導洞扣拱預埋鋼板(鋼筋)連接點在同一里程面。為確保格柵安裝效率,開挖土體高度不宜過高,2m左右為宜。施工中預留初支背后注漿管,進行初支背后注漿。

4.5 施工邊導洞二次襯砌結構

邊導洞開挖完成且初支混凝土強度足夠時,進行邊導洞二次襯砌結構施工。底板厚度為700mm,為減少混凝土伸縮裂縫及保障初期支護體系的安全,每次澆筑長度4~6m,并通過科學調整混凝土的配合比,摻加多功能膨脹型防水劑與粉煤灰,有效降低混凝土的水化熱,同時輔以有效的澆筑和養護方法,從而達到控制混凝土溫差收縮裂縫的效果。

側墻完成澆筑且混凝土強度滿足要求后可施作頂板二次襯砌,二次襯砌施工前首先需破除中導洞隔墻,嚴格按相關要求處理好接茬部位的防水保護、基面處理等工作,避免后期滲漏水。

施工邊跨拱部二次襯砌時為防止混凝土灌注對頂縱梁形成偏壓,灌注口設在拱部,端頭堵頭板埋設回填注漿管兼作排氣管,采用高性能抗振商品混凝土,對稱澆筑以免偏壓。

4.6 無障礙出入口通道破除

暗挖廳邊導洞施工前,無障礙出入口停運,并做好和出入口接口處的封堵隔離,采用240mm磚砌隔離墻并進行抹面處理,通道內搭設滿堂腳手架。

邊導洞上層導洞開挖完成后開挖下層導洞,通道結構隨開挖逐榀破除,并逐榀拆除滿堂腳手架,直至開挖完成封端。開挖完成后施作二次襯砌結構。

5 地下暗挖廳對既有鄰近線路的影響

5.1 數值模型建立

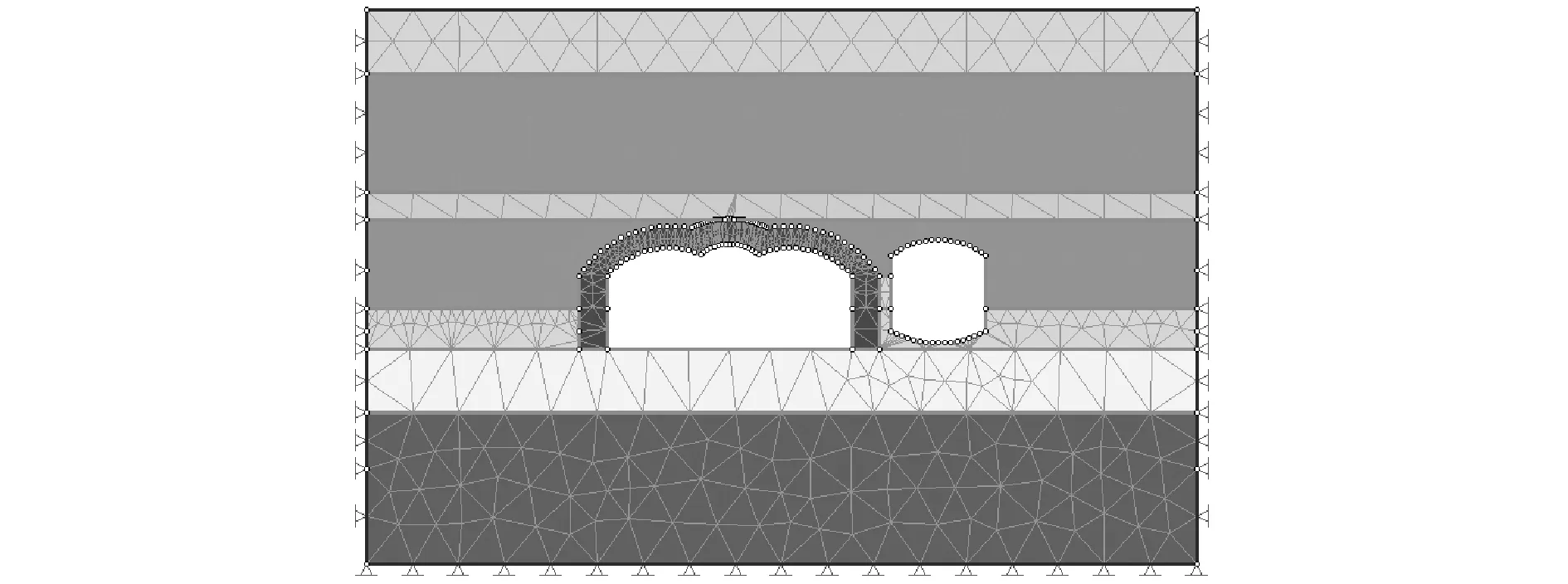

為了全面分析和把握地下暗挖廳開挖對既有4號線西南出入口的影響情況,采用Phase2有限元軟件,以暗挖廳與4號線西南出入口2個橫斷面為研究對象,建立二維模型并對地層進行簡化,將地層自上而下劃分為5層。模型建立的基本原則為地下暗挖廳的開挖與支護均不會涉及模型邊界,將暗挖廳開挖視為小孔應力集中問題,計算區域的邊界x方向取暗挖廳跨度的4倍,y方向邊界取暗挖廳開挖深度的5倍[11],即模型尺寸定為60m(x方向)×35m(y方向)。模型的邊界條件為:側面和地面均為位移邊界,側面限制水平位移,地面限制垂直位移,上邊界為自由邊界,如圖4所示。

圖4 暗挖廳計算模型示意

5.2 材料參數選取與模型計算說明

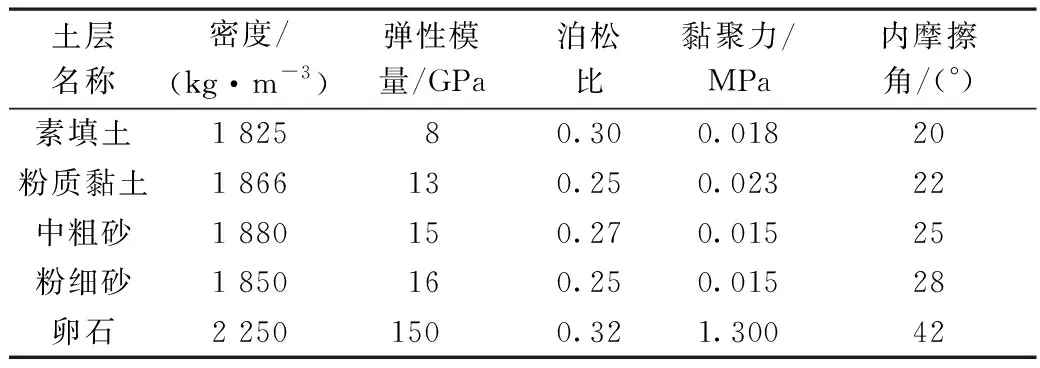

根據地質勘察報告確定各地層的物理力學參數,如表1所示,暗挖廳開挖初期支護采用C30混凝土,二次襯砌采用C40混凝土,中柱結構采用C50混凝土,拱頂外側1.5m范圍內采用C25噴射混凝土,并進行深孔注漿。

表1 各土層物理力學參數

模型計算采用莫爾-庫侖倫準則,地層和材料的應力、應變均在彈塑性變形范圍內,模型只受重力場作用,自動生成地應力場,計算時采用程序提供的荷載拆分功能將土體開挖時造成的應力釋放分配到各階段。

5.3 地表沉降

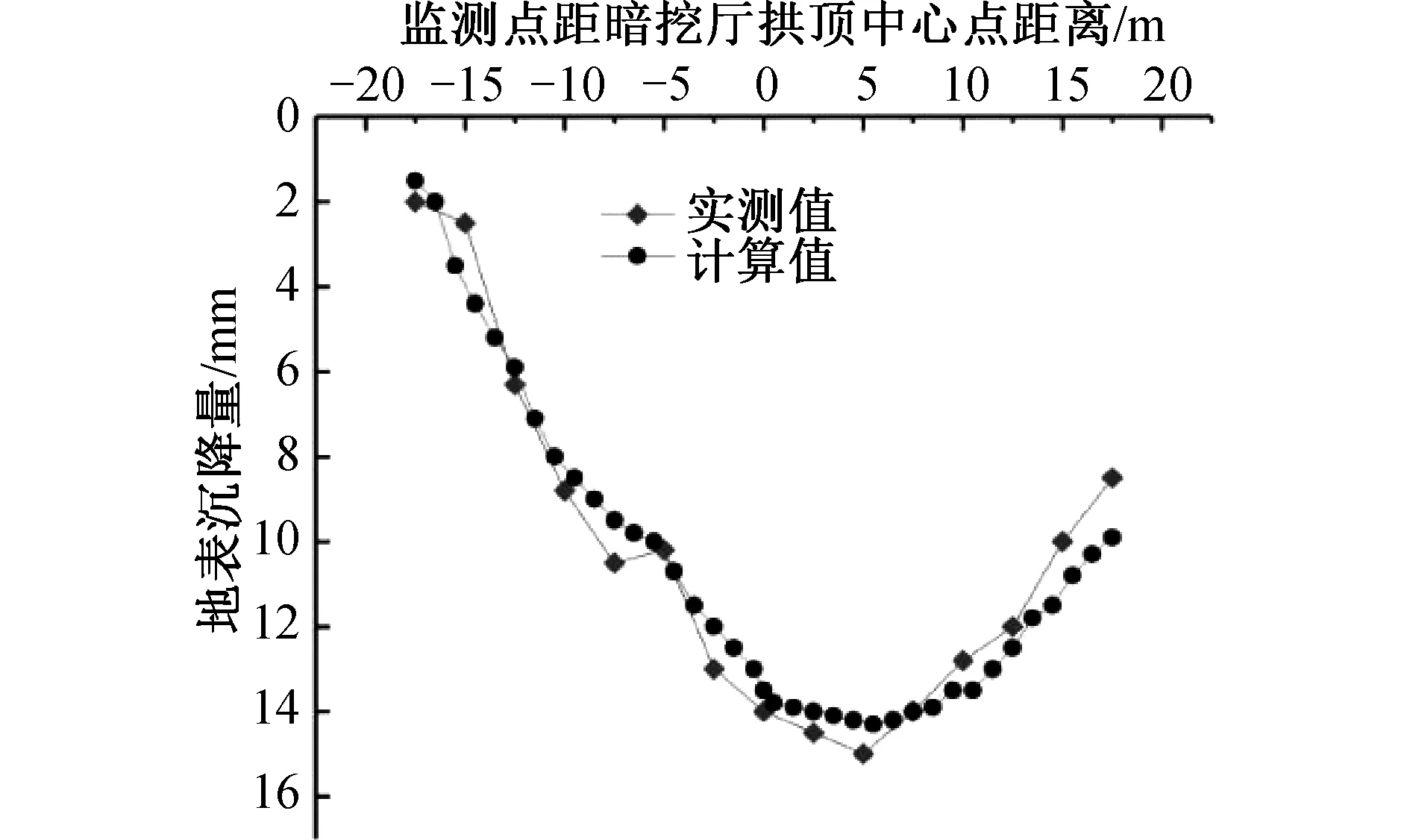

橫斷面的地表監測點采取暗挖廳拱頂中心向兩側對稱布置的方法,取拱頂中心兩側各17.5m作為監測控制范圍,各測點間隔2.5m,共計15個監測點進行地表位移實測,同時利用Phase2計算整個模型的位移場,地表各監測點沉降量的實際監測值與計算值如圖5所示。

圖5 地表沉降量監測值與計算值對比

由圖5可知,根據計算值繪制的位移曲線基本呈正態分布,符合經典沉降槽理論,計算值與監測值的大小及分布規律基本一致,驗證了計算模型的可靠性和準確性。

由于鄰近暗挖廳的4號線西南出入口的存在,地表沉降量最大值點并非在暗挖廳拱頂中心位置處,最大位移點位于地下暗挖售廳拱頂中心向右約5m處,同時最大位移值約為15mm,符合工程設計初期既定的結構最大沉降<20mm的要求,同時暗挖廳拱頂中心與既有4號線西南出入口中心的沉降量差異值約為3mm,符合工程設計要求,支護結構有效改善了土體變形,確保了暗挖廳工程施工期間既有4號線的安全運營。

6 結語

本文以北京地鐵4號線宣武門站西南象限新設地下暗挖售檢票廳緊鄰4號線西南出入口的特殊工況為背景,結合暗挖廳與既有4號線西南出入口的位置關系和工程地質水文條件,詳細介紹了暗挖廳的施工工藝和支護措施,利用Phase2有限元軟件對暗挖廳橫斷面的全開挖過程進行了數值模擬,對比分析了地表沉降的監測值與模擬計算值,得出以下結論。

1)暗挖廳與既有4號線西南出入口的垂直間距僅1.8m,結構受力復雜,相互影響較大,本項目在施工前對既有4號線西南出入口結構進行充分調查、檢測和評估后,選用中洞法施工技術,并對拱部及側壁初支輪廓線外側1.5m、內側0.5m范圍土體進行深孔細導管注漿加固,確保了工程順利實施并保障了既有線路的安全運營。

2)地表沉降的數值模擬結果與實際監測結果具有較好的一致性,驗證了計算模型的可靠性;地表最大沉降量以及暗挖廳與4號線西南出入口的差異沉降量均符合工程設計要求。

3)監測反饋結果與數值模擬結果均表明,最大沉降點位置不在暗挖廳拱頂中心,而在拱頂中心向右約5m位置處,遂決定在地下廳靠4號線西南出入口一側深孔注漿,對土體進行加固。故在工程實施中,應堅持動態施工先進理念,將位移監測貫穿到整個施工過程中,及時布置測點,并在初支施工過程中加密監測頻率,根據監測反饋結果及時調整施工參數。