150mm超厚板多絲高效焊接技術

屠濤雄,嚴漢光,趙永狀,易武強

1.武漢天高熔接股份有限公司 湖北武漢 430056

2.廣船國際有限公司 廣東廣州 510000

3.新大洋造船有限公司 江蘇揚州 225000

1 序言

近年來,在造船、建筑、橋梁、石油化工及海洋平臺等領域,隨著焊接結構的大型化和大跨度化,焊接效率決定了總制造成本,因此,在中厚板焊接領域氣電立焊、埋弧焊、電渣焊等大熱輸入焊接方法已相繼得到了廣泛應用[1]。但是,對于厚板焊接一直是困擾制造廠家的難題,如焊接周期長、焊接道層多、需要反復翻轉等問題。本文介紹了加合金粉填充的多絲埋弧焊接工藝,采用大熱輸入焊接提高焊接效率的同時,保證焊接接頭的力學性能[2],實現了150mm超厚板的高效焊接。

2 工藝介紹

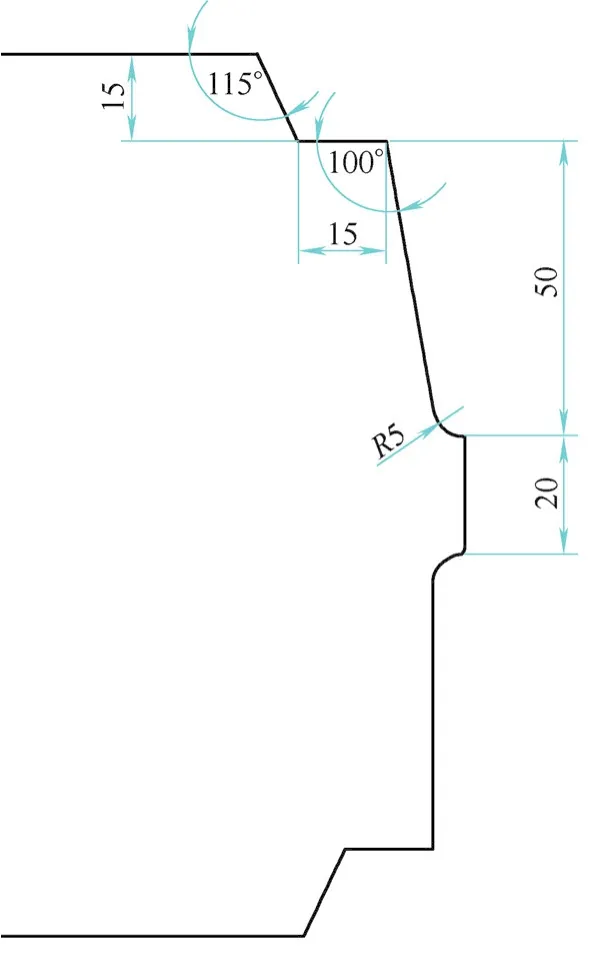

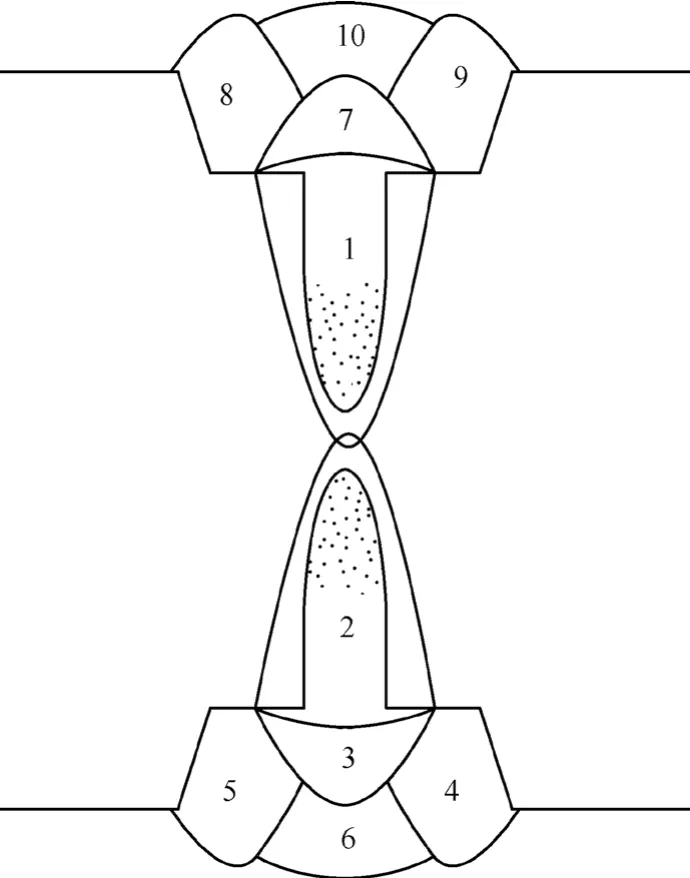

150mm超厚板多絲埋弧焊高效焊接技術采用特殊階梯形坡口,中間留20mm的鈍邊,對接焊縫坡口如圖1所示。

圖1 焊接坡口

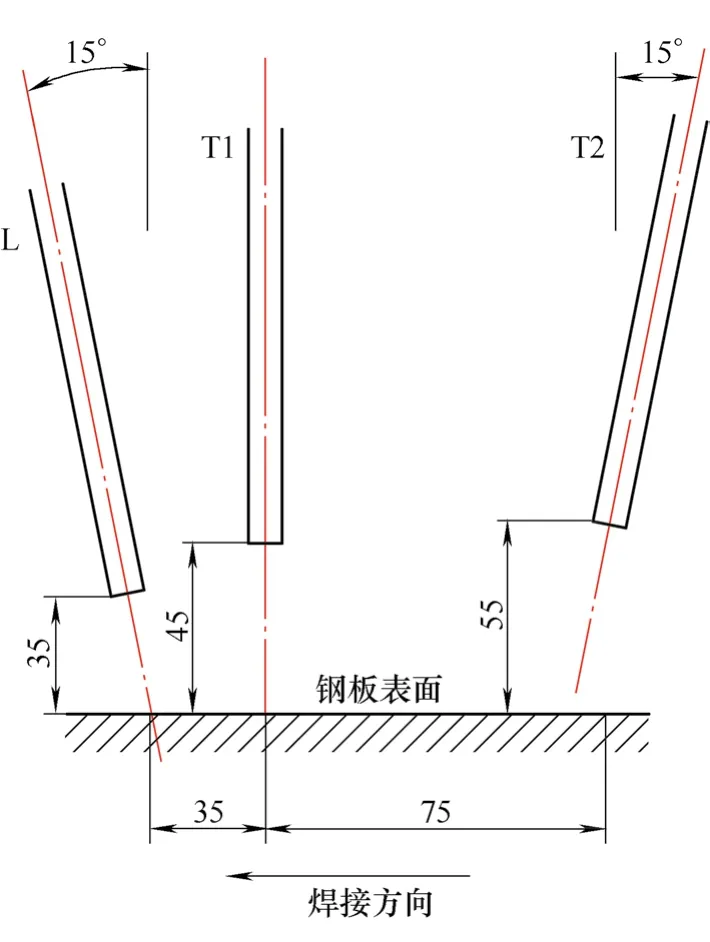

采用大直徑焊絲(φ4.8mm/φ6.4mm)的三絲埋弧焊,前絲直流(φ4.8mm),焊槍前傾角15°,中絲和后絲交流(φ6.4mm),中槍垂直,焊槍后傾角15°。前絲與中絲間隔35mm,中絲與后絲間隔75mm,焊絲分布如圖2所示。

圖2 焊絲分布

3 試驗材料、設備及方法

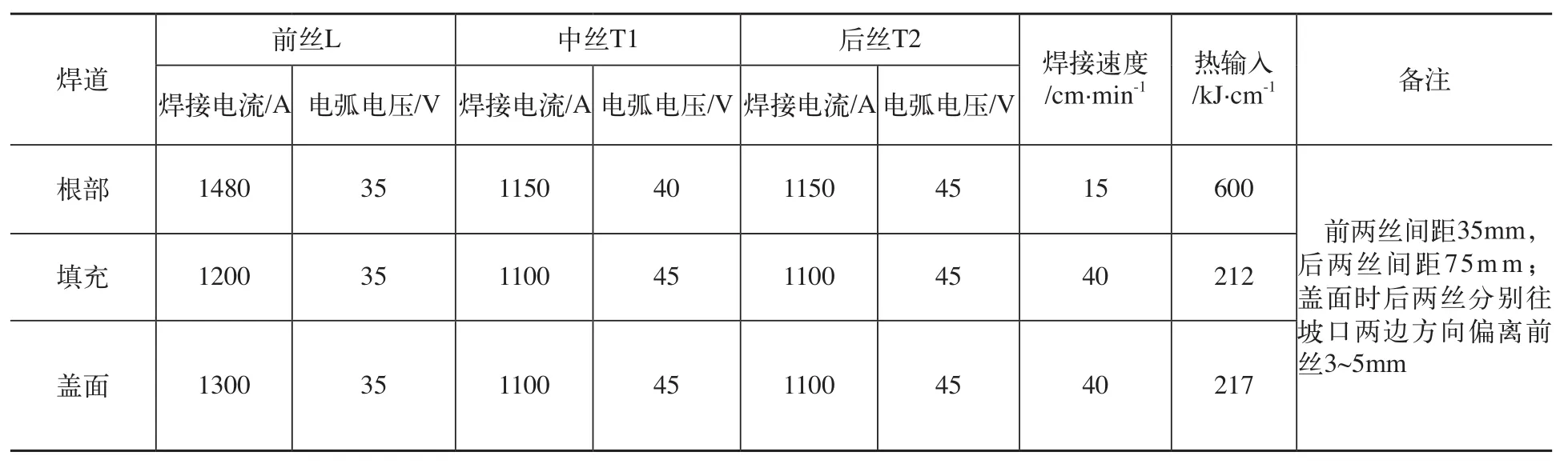

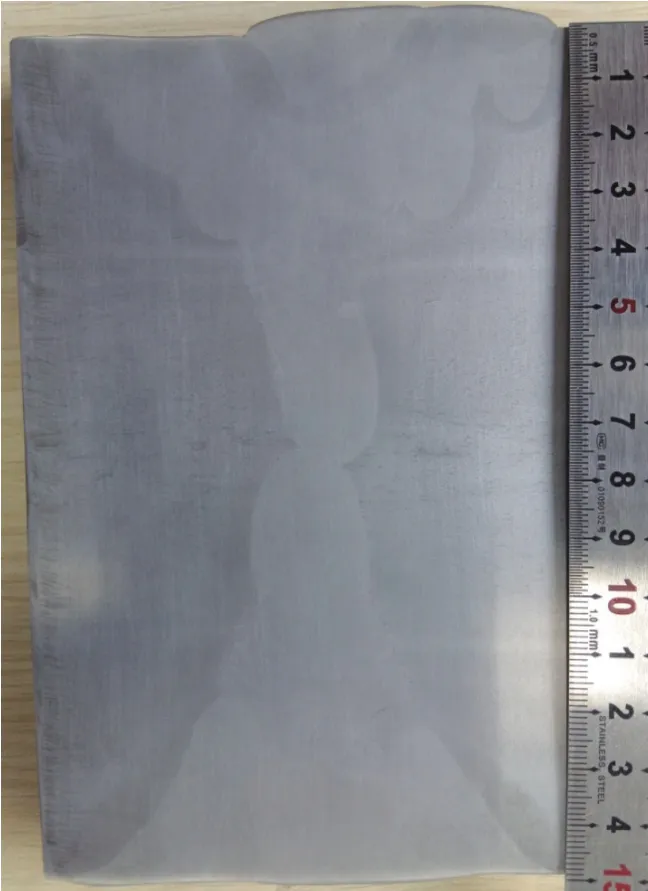

試驗用鋼板材質為Q355D,符合GB/T 1591—2018《低合金高強度結構鋼》的規定。試板尺寸為150mm×200mm×1000mm,引弧板100mm×100mm,收弧板400mm×100mm。為了提高焊接效率,焊接前填充了特殊研制的合金粉,顆粒度為80~100目(0.18~0.15mm)。焊劑為特種高效埋弧焊劑,焊劑顆粒度為12~80目(1.7~0.18mm)。焊接材料化學成分見表1~表3。焊機型號為林肯DC1500+AC1200+AC1200埋弧焊機,焊接參數見表4,熱輸入高達600kJ/cm。焊前對母材Q355D板進行待焊接區清理并對引弧端350~400mm長的焊縫及兩側100mm范圍內預熱100~150℃。焊縫外觀如圖3所示。

圖3 焊縫外觀

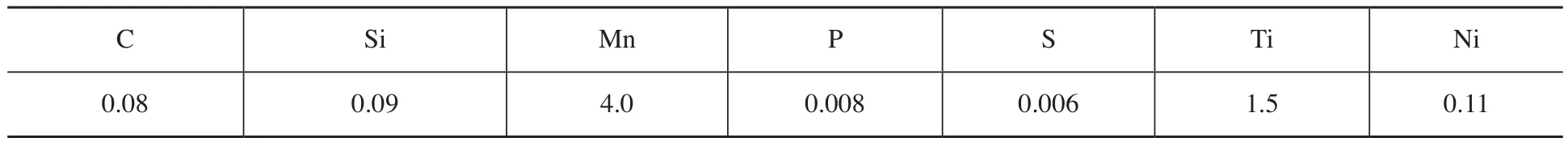

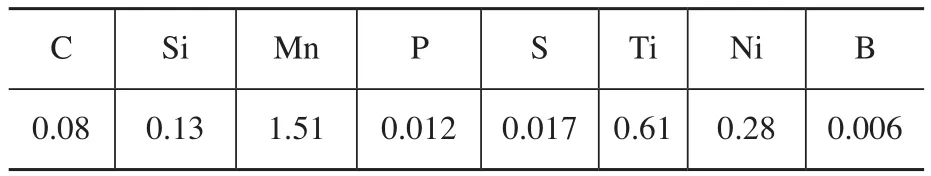

表1 埋弧焊絲化學成分(質量分數) (%)

表3 合金粉化學成分(質量分數) (%)

表4 150mm厚鋼板焊接參數

通過對以上焊接接頭進行超聲波檢測,均未發現任何超標缺陷,接頭宏觀金相顯示熔合情況良好。

4 工藝特點

1)坡口采用U形+階梯狀坡口,U形坡口更有利于增加熔深,階梯狀坡口有利于第一道焊縫的排渣、脫渣。由于第一道深熔大熱輸入焊接,熔渣多且厚,所以第一道階梯給予熔渣體積空間,能有效防止焊縫夾渣。焊道布置如圖4所示。

圖4 焊道布置

2)為防止在大熱輸入焊接條件下的燒穿情況發生,焊接第一道前,在背面焊縫處貼特質柔性襯墊以防止燒穿。柔性襯墊外部采用玻璃纖維材質包裹,內部填充高熔點襯墊材質物料,柔性襯墊外觀如圖5所示。柔性襯墊的特點是能很好地與背面焊縫貼合,并具有較高熔點,即使在第一道焊透的條件下仍能有效地襯托住鐵液,防止燒穿。

圖5 柔性襯墊外觀

3)焊絲縱向排列,前絲直流與中絲交流共熔池,因熱輸入較大、熔池長,故為不互相干擾,應與后絲交流間隔35mm。前絲采用φ4.8mm焊絲,并且前傾角15°,可以獲得較大的熔深,熔透鈍邊。中絲采用φ6.4mm焊絲,垂直焊縫,焊絲直徑大,熔寬相對較寬,可以更好地保證坡口兩側熔合。后絲且前傾15°,可以獲得較大的熔深,熔透鈍邊。中絲采用φ6.4mm焊絲,后傾角15°,后兩根焊絲間隔75mm,在增大熔敷量的同時,焊絲后傾可以獲得較大的熔寬,一道蓋面[2]。

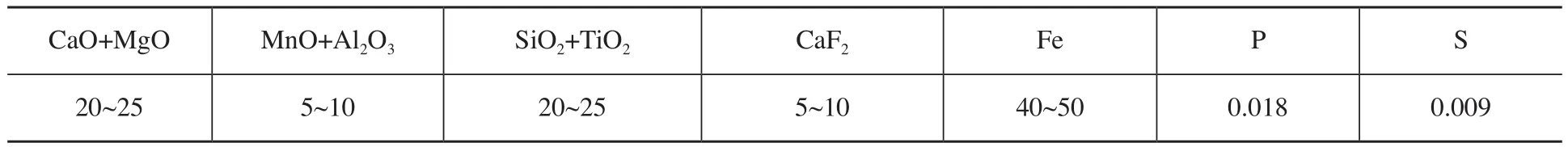

表2 埋弧焊劑化學成分(質量分數) (%)

4)在第一道采用高達600kJ/cm的深熔大熱輸入焊縫中加入一定量的合金粉,首先,能一定程度上增大熔覆效率;其次,由于合金粉的吸熱及勻化作用,分散了第一根焊絲大電流的電流密度,一定程度上減小了鋼板承受的大電流密度,對減小焊接接頭熱影響區的性能惡化有積極作用;最后,通過在合金粉中加入適量的細化組織晶粒元素,對提升焊縫沖擊韌度有積極作用。

5)大熱輸入焊接工藝,不同的鋼種,由于成分以及軋制狀態不同,因此熱輸入對熱影響區韌性的影響也不同。對于Q355級熱扎、正火狀態的鋼材,合金元素少,碳含量高,一般情況下,當采用小熱輸入方法焊接時,冷卻速度較快,易得到上貝氏體組織,晶粒比較細小,接頭性能良好;相反,當采用大熱輸入方法焊接時,冷卻速度較慢,晶粒粗大,將嚴重降低熱影響區韌性。總體來說,這類鋼材采用大熱輸入方法焊接時,如果選用的焊材和焊接參數不當,將容易產生接頭沖擊韌度不合格的問題。

5 焊劑特點

1)焊劑主要熔渣為MgO+SiO2+TiO+CaF2體系,堿度值為1.5,能獲得大熱輸入條件下良好的焊接工藝性能。

2)焊劑中合金比例接近40%,合金成分主要為Mn、Si、Ti、Fe。因焊接熱輸入較大,熔池合金會有一定燒損,通過焊劑中的Mn、Si過渡,保證焊縫的合金成分,使焊接接頭擁有一定的強度與韌性。Ti-B系細化鐵素體組織晶粒是十分明顯的,通過焊絲和焊劑過渡Ti與B共同作用,可細化熔池組織晶粒。同時,B原子半徑小,可以離散到焊接接頭熱影響區,細化熱影響區晶粒。Fe主要是過渡到熔池,增加焊接熔敷量。

6 性能試驗及結果分析

對150mm+150mm的對接接頭進行力學性能試驗,焊接接頭性能檢測依據GB 50661—2011《鋼結構焊接規范》要求進行,檢測內容為:焊接接頭化學成分、拉伸性能、低溫沖擊性能、宏觀金相及硬度。

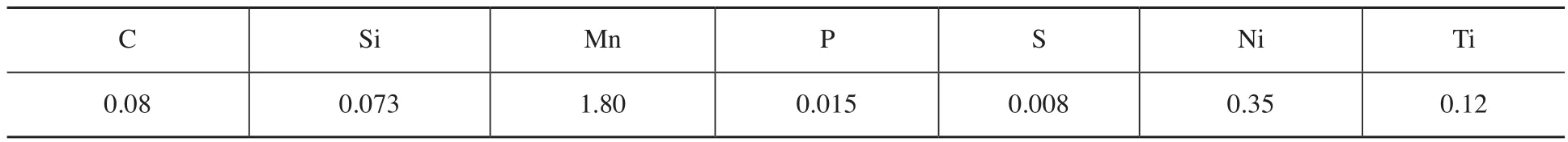

6.1 焊縫化學成分

焊縫化學成分檢測使用X射線熒光光譜儀進行分析,結果見表5。

表5 焊縫化學成分(質量分數) (%)

測試結果表明:焊縫化學成分合格,尤其是通過合金粉和焊劑向焊縫金屬中過渡了部分Ti、B、Ni元素,有細化組織晶粒、提高焊接接頭韌性的作用。

6.2 焊接接頭力學性能

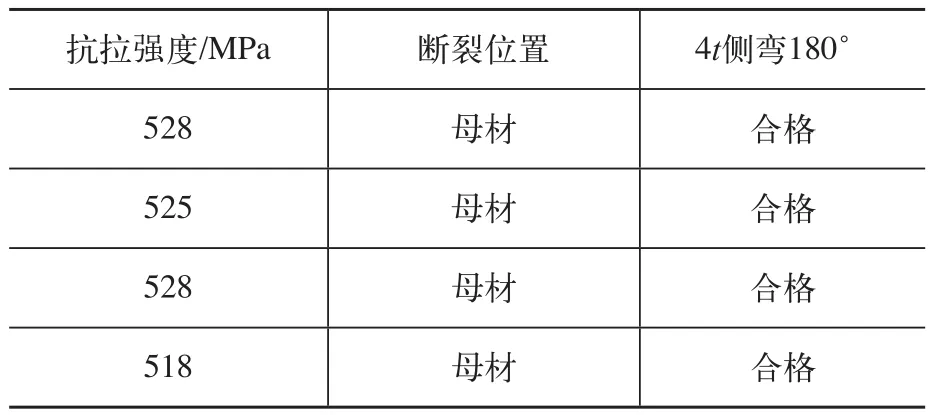

焊接接頭力學性能試驗依據GB/T 2651—2008《焊接接頭拉伸試驗方法》以及GB/T 2653—2008《焊接接頭彎曲試驗方法》,檢測結果見表6,均滿足GB 50661—2011標準要求。

表6 焊接接頭力學性能

6.3 接頭沖擊性能

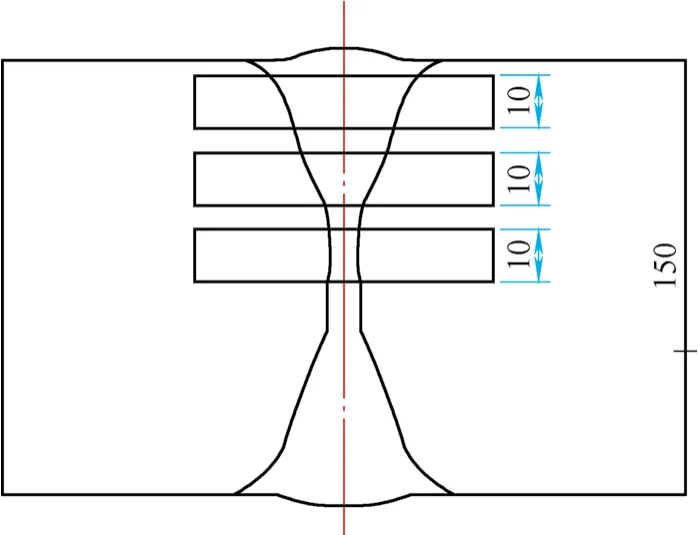

焊接接頭沖擊吸收能量試驗依據GB/T 2650—2008《焊接接頭沖擊試驗方法》,取樣依據GB 50661—2011規定,如圖6所示,檢測結果見表7。

圖6 沖擊試樣取樣

表7 -20℃低溫沖擊試驗結果 (J)

測試結果表明:焊縫及熱影響區沖擊吸收能量滿足GB 50661—2011《鋼結構焊接規范》要求,且焊接接頭具有良好的低溫韌性儲備。

6.4 接頭宏觀金相

150mm+150mm對接接頭宏觀金相如圖7所示,焊接接頭熔合良好,無夾渣、咬邊、未熔合等缺欠。

圖7 150mm+150mm接頭宏觀金相

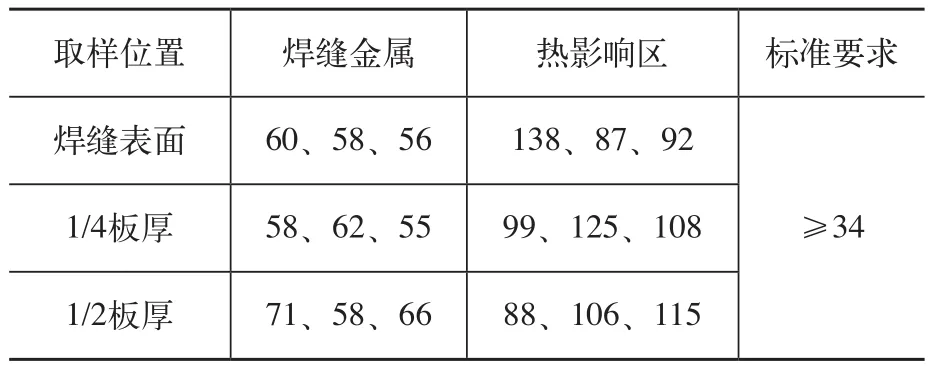

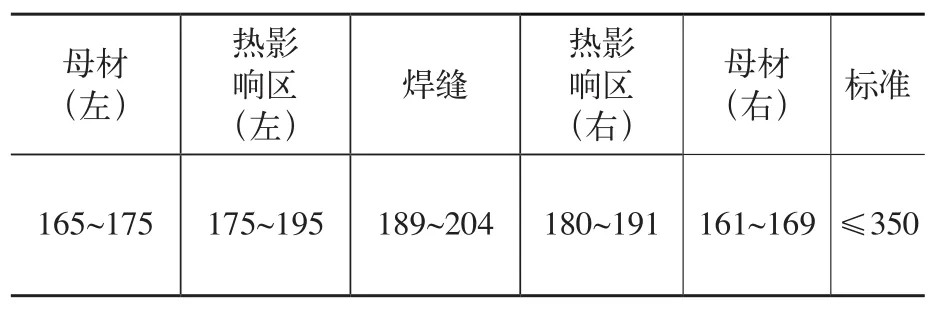

6.5 接頭硬度

接頭硬度試驗依據GB/T 2654—2008《焊接接頭硬度試驗方法》,檢測結果見表8,均≤350HV10。

表8 焊接接頭硬度 (HV)

7 結束語

1)對150mm超厚板對接焊縫多絲埋弧焊坡口及焊接工藝設計,能夠實現大熱輸入條件下的全熔透焊接。

2)高效深熔三絲埋弧焊,配合特殊成分設計的焊接材料和填充材料,保證在高達600kJ/cm熱輸入下,焊接接頭各項指標能達到GB 50661—2011《鋼結構焊接規范》對Q355D鋼板焊接接頭的技術要求。