堅持真正“正向開發”(四)

一直以來,中國制造業“大而不強”的一個主要原因是缺少真正的自主設計能力,只能利用數量去抵質量。在制造業的皇冠上,汽車發動機設計技術一直沒有真正抹去國民心中“大而不強”的潛意識。

而其中的根本原因,就是缺少真正“正向開發”的能力。相對應的,所謂“逆向開發”,其實說白了,就是利用別人已有的產品進行二次改進,更有甚者做著不痛不癢的“抄襲”式設計。并不是發動機企業沒有決心干好“正向開發”,講到底,過弱的技術積累以及薄弱的設計經驗使得發動機總是以一個“黑匣子”的方式存在,錯走了很多彎路。

換句話說,如果可以設計出好的發動機,從核心燃燒系統,到整機開發驗證,必須有正向開發的技術支撐。廣汽經過多年的摸索,從發動機一代產品、二代產品中逐漸形成了一套自己的開發體系。

鉅浪動力是科技傳祺的核心組成部分,旨在打造科技領先,動力強勁,環保節能的動力總成產品,是中國品牌動力總成技術的集大成者。“鉅浪動力”平臺形成了發動機、變速器兩大領域,高效發動機、高效變速器、混動產品三大支撐,1.5L、2.0L燃油發動機、DHE混動發動機、AT、WDCT變速器、DHT混動變速器六個版塊完整的產品架構。本次著重介紹的就是廣汽發動機架構中第三代1.5TGDI高效發動機。

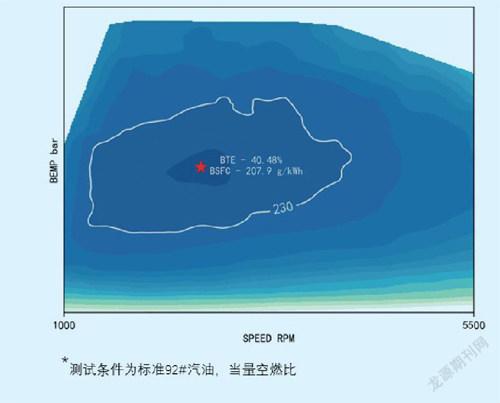

第三代1.5TGDI發動機峰值熱效率可以達到40.48%(采用92#汽油,當量空燃比),并實現國6b RDE的超低排放。相比上代產品,BSFC從235g/kWh降低到207.9g/kWh( Gen3B),最大凈扭矩保持不變,但扭矩平臺提前到1400rpm,0.5s達到133Nm( Gen3B,1500rpm),具有更強的動力響應。搭載該款發動機的廣汽傳祺影豹百公里加速可以達到6.95s,百公里油耗低至5.7L,超越同級合資車水平,具有很強的競爭力。

這臺發動機的壓縮比也由9.8提升到11.5,采用中置式350bar高壓噴射的全新第三代燃燒系統,米勒循環配合低壓EGR以及雙流道電控廢氣閥渦輪增壓器,缸蓋集成排氣歧管,頂置水冷中冷器,全機同時采用了先進的智能熱管理技術以及全可變機油泵。此外還采用了內冷活塞以及DLC涂層技術。先進發動機技術可謂“一個都不能少”,不過在配備相同硬件的同時,如何做到發動機設計的最優化,正是這臺發動機所具備的核心,即燃燒系統的正向開發設計。

燃燒系統開發—光學測試+參數化t辦同優化

直噴汽油機在以往的開發過程里,總是被當做“黑箱”,從控制的角度,只能決定輸出和輸入的參數值,而對真正關鍵的內部過程和反應機理一無所知。正向開發的核心是什么呢?實際上就是要打破這個壁壘,將直噴汽油機核心的油氣混合燃燒過程暴露出來,并且將燃燒系統完全參數化,將關鍵設計位置利用最優化策略進行迭代開發,圍繞深度高效燃燒機理從內到外建立起一套符合設計邏輯并形成閉環的開發流程。

其中引入最關鍵的技術就是光學診斷技術,發動機內反應劇烈、迅速,在時間和空間上與復雜的關鍵參數耦合,導致控制參數、設計參數均不能解耦獨立控制。而一般的傳感器技術,

方面由于設計原因不能全時域、空間域進行探測,另外接觸式的檢測方法也會對“場”進行破壞。

光學診斷方法正是很好地彌補了這種不足,利用光學“非接觸式”的診斷方法對各項物理參數進行提取,從機理上解明噴霧、氣流、油氣混合、燃燒以及排放等多個過程里的關鍵科學問題。此外光學診斷方法可以非常好地利用高速攝影技術與CFD設計方法相耦合,標定控制模型從而減少開發試驗流程,做到最優化設計,減少開發周期。近期隨著人工智能等數字科學算法的興起,圖像處理技術與光學診斷、參數化設計的聯合更加使得開發過程“如虎添翼”。

在高效燃燒系統設計過程中,廣汽建立了完整的燃燒系統正向開發體系,同時搭建了整套燃燒系統可視化開發平臺,利用先進激光光學診斷技術與仿真分析技術深度融合,打造更為高效的燃燒系統。

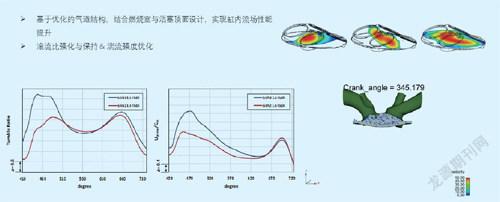

在高效進氣系統設計中,廣汽研究院采用3D-PIV可視化技術開展氣道結構的參數化設計,并將原無形的流動過程轉化為可視的圖像結果,直接得到局部位置的流場信息,耦臺參數化模型深入的開展氣道結構的優化工作,高滾流比以及進氣系數的優化就是在這部分完成的。基于優化的氣道結構,結合燃燒室與活塞頂面設計,實現缸內流場性能提升、滾流比強化與保持以及湍流強度優化。良好的燃燒過程有賴于缸內流場的精細化組織,通過對燃燒室結構進行優化調整,保證點火前缸內更為適宜的湍動能分布,有助于提高燃燒速率,強化燃燒過程,降低爆震傾向。

燃燒系統缸內流場

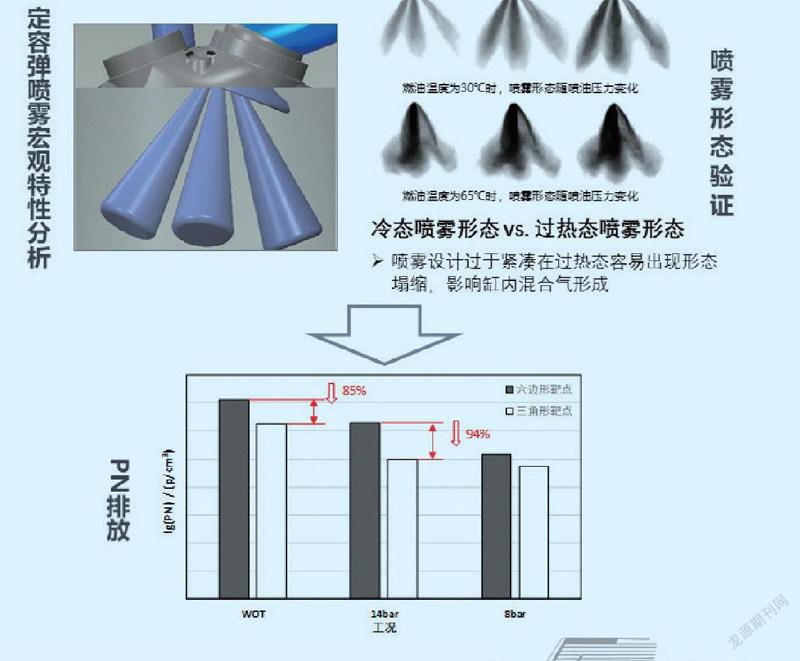

在廣汽第三代1.5TGDI噴霧特性開發中,基于定容彈噴霧特性試驗平臺實現噴霧宏觀/微觀特性的優化設計,采用350bar高壓中置直噴技術,有效降低顆粒物數量排放,同時針對多種極限邊界條件下噴霧發展特性開展更為深入的分析驗證工作,確保在不同環境條件下,發動機都能可靠穩定運行。

發動機缸內由于金屬的缸體使得打孔或者其他的探測手段總是相對受限,全面、清晰的燃燒發生、發展過程觀測很難實現,那么如果將發動機單缸燃燒系統提取出來,利用高強度石英、藍寶石等做成一個“透明”的發動機,那么就會有很好的多窗口可視化能力。

“光學發動機”就是這樣一個設備,通過建立發動機燃燒系統可視化試驗研究平臺,打開發動機燃燒系統開發的“黑匣子”,深入剖析燃燒系統開發過程中的各項“know how”,利用可視化的研究手段逐步建立了較為全面的燃燒系統對標數據庫與廣汽自有的燃燒系統開發體系。

依托廣汽自有專利的GCCS燃燒控制技術,形成了“噴霧設計一氣道設計一燃燒室設計一燃燒系統優化匹配”完整的燃燒系統開發流程及開發方法。基于該光學手段設計及優化開發的燃燒系統已應用于多個量產開發項目,在此基礎上,積極開展面向45%高熱效率汽油機關鍵燃燒技術研發。

缸內燃燒過程分析

熱管理上的突破,主要在于通過TMM實現了冷卻系統的電氣化。熱平衡上的原理與收益是明確的,但實現其精準的控制比較困難。廣汽的做法是首先通過對整車的需求進行分解,明確了每個子系統在什么階段需要什么,并相互進行兼顧,比如催化器起燃與暖風舒適性的矛盾,比如低摩擦與爆震的矛盾等等,最終形成了現在的控制策略。

但是熱管理是一個多重PID多重遲滯的系統,水溫PID,TMM轉角PID等等,且熱量到壁溫,到水溫,再到執行器動作,這一套控制路徑很長,實際操作司環不是特別理想,水溫振蕩非常厲害,如果沒有水溫閉環,TMM的效果相當于只發揮出了一半。

對于這個問題,廣汽在硬件上優化了傳感器的布置,軟件上通過預控建立起了熱量到執行器動作的直接關系,通過相當多的工作,最終讓閉環控制成為可行,目前在WLTC閉環階段,有80%以上的時間,控制精度可以達到±2.5℃。

在閉環控制下還有另一個問題,TMM的動作非常多,對球閥密封組件的壽命是一個比較大的挑戰。對此,廣汽利用算法上的調整,最終降低了多達38.6%的轉角需求,提高了其壽命冗余。

目前,廣汽的TMM能夠在整車WLTC工況實現綜合節油1 .5%,且大幅降低各類排放物。

對于柴油機而言使用EGR主要是改善排放,而汽油機使用EGR主要是降油耗,配合增壓、雙VVT、米勒循環、高壓縮比、缸內直噴,近期能夠實現熱效率42%;遠期,高稀釋燃燒是提高熱效率的必由之路,使用EGR能夠減少排放控制系統的壓力。

通過低壓EGR技術(LP EGR)的應用與優化,廣汽1.5TGDI-Gen3B發動機最高有效熱效率達到40. 48%,搭載整車的最大EGR率超過20%,WLTC工況常規車節油2-3%,混動車節油超過5%。

實際上LPEGR的應用也伴隨著一些技術難點。

在零部件耐久方面,廣汽進行的一系列冷凝試驗研究也驗證了冷凝水對增壓器、EGR閥、EGR冷卻器和EGR管路的影響。為了盡可能減小冷凝水的影響,不同場景下的策略保護是非常重要的。