基于DEFORM 的熱成型過程仿真

廖勇武 , 黃 河 , 尤麗剛

(1.湖南財經工業職業技術學院汽車工程系, 湖南 衡陽 421002;2.三一汽車制造有限公司, 湖南 長沙 410100)

1 引言

在汽車制造過程中,熱成型零部件能夠有效地降低車輛質量,提升車身安全性能,滿足車輛安全性能、舒適性能和節能環保的需求[1-3]。目前,歐美日等發達國家的汽車工業主要應用熱成型生產的超高強度鋼零部件,如A柱、B柱、C柱、保險加強板、車門防碰撞梁、門框加強板等,應用范圍和比例也在逐漸增加[4-5]。熱成型件在由奧氏體冷卻時需滿足一定的冷卻速度才能得到馬氏體相,若冷卻效果不佳則會產生貝氏體等影響最終沖壓件的力學性能,所以熱成型過程中工藝控制至關重要,數值技術是研究熱成型工藝等的有效工具。本文通過數值仿真分析板料熱成型過程、溫度場變化規律,為熱成型數值模擬技術應用和工藝選擇提供參考。

2 建立熱沖壓數值仿真模型

2.1 幾何模型的建立和網格劃分

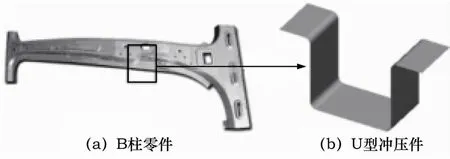

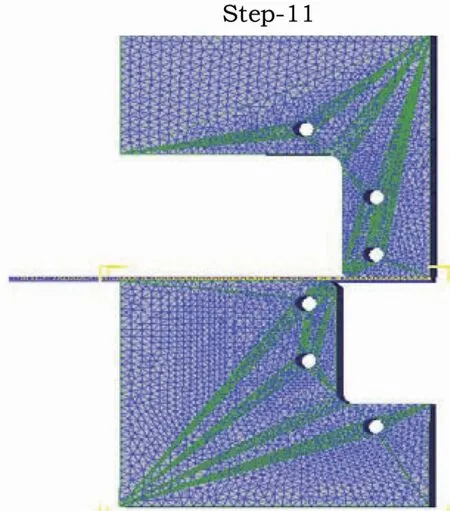

在汽車零部件中,B柱是影響汽車安全性能重要的零部件。圖1a為汽車B柱零件,以其成型工藝角度來說屬于U型沖壓件,本研究以B柱零件某局部U型件特征部件作為幾何模型,材料為22MnB5,材料初始厚度1.8mm。U型沖壓件如圖1b所示。為提高軟件計算與模擬的效率,根據U型件及其成型模具均具有對稱性的特點,將幾何模型作對稱處理。DEFROM-3D的單元模型是四面體,在同類網格重劃分中,體積損失最小。本文仿真時為了考慮計算效率和精度,對模型采用尺寸比率為5,最小尺寸為1mm;凹模、凸模網格最小尺寸為0.8mm,尺寸比率為5,劃分后的有限元模型如圖2所示。

圖1 U型沖壓件幾何模型

圖2 網格劃分

2.2 材料模型設置

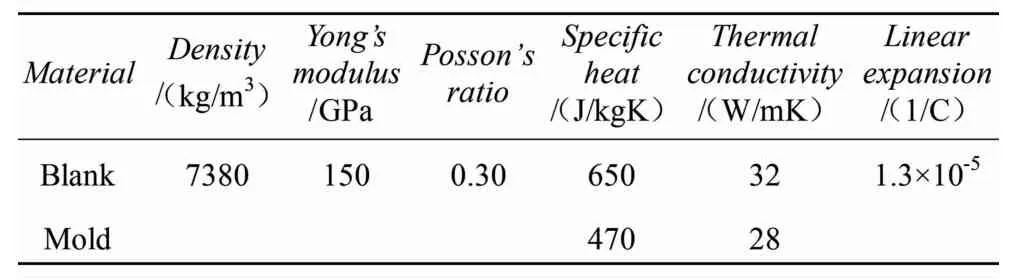

熱沖壓過程中,模具材料的熱力學參數直接影響成型零件的模擬計算精度。本文中凹模和凸模選用為剛體的H13熱作模具鋼,板料材料為塑性體的22MnB5。材料參數見表1。

表1 材料參數

3 結果分析與討論

3.1 熱沖壓成型過程仿真

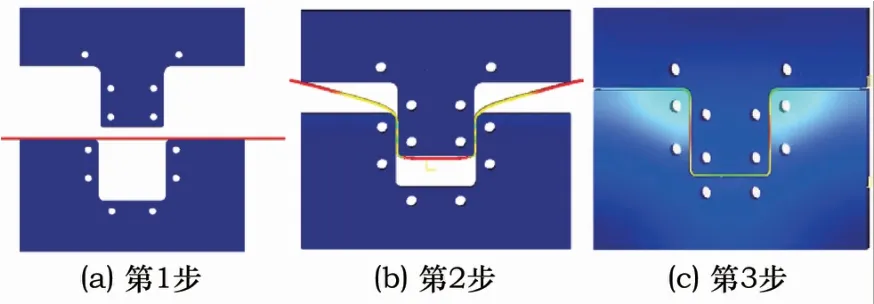

通過DEFORM軟件仿真時,分別設置以下熱沖壓工藝參數,板料初始溫度800℃、沖壓速度40mm·s-1、保壓時間120s。如圖3所示,熱成型過程主要有下面3個步驟:第1步是合模,在此過程中成型零件與模具間和空氣中散熱,時長為4s;第2步是成型,時長約為1.5s;第3步是保壓冷卻,此過程時長為120s。

圖3 成型過程仿真

3.2 減薄率分析

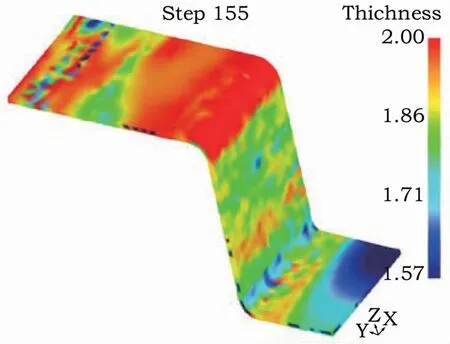

成型零件減薄率是評估成型后零件品質好壞的重要標準。通過數值計算冷卻后成型零件厚度分布如圖4所示。從圖4中發現,沖壓完成后的板料的最小厚度為1.57mm,最大板厚為2mm,最大減薄率為21.5%。

圖4 板料厚度分布 (t=125.5s)

3.3 溫度場變化分析

熱成型零件溫度變化與組織演變有密切的關系,決定成型制件最終的力學性能;成型制件溫度差會使成型制件厚度不均勻,增大減薄率,增加成型制件殘余內應力。

1) 合模,圖5a顯示成型制件中間位置溫度變化率高于其它位置,致使4s后成型制件溫度不均勻,中間位置溫度低于其它位置現象。

圖5 熱成型制件溫度場

2) 沖壓成型,圖5b和5c顯示側壁位置 (P2-P5) 的成型制件溫度下降速度較快。

3) 保壓冷卻,如圖5d顯示成型制件與模具和冷卻系統間產生大量熱交換,此過程中成型制件與模具間溫差大,熱交換系數最大。

圖6是仿真得到的凹模、凸模上不同位置溫度曲線。從圖6中可以看出模具表面的溫度變化也是不均勻的,模具一方面與成型制件相接觸進行熱量交換升溫,另一方面與冷卻系統產生熱交換降低溫度。

圖6 模具溫度變化曲線

4 結論

熱沖壓成型過程分3步進行,沖壓完成后的板料的最小厚度為1.57mm,最大板厚為2mm,最大減薄率為21.5%,成型過程中不同位置板料溫度變化不均勻,成型過程中板料的側壁冷卻速度較快,成型過程中的凹模和凸模的不同位置溫度變化也不均勻,與板料接觸最大的凸模溫度變化更加明顯。