淺析某裂解爐爐管彎頭穿孔失效原因

于明明

(中國石油撫順石化分公司烯烴廠,遼寧撫順 113006)

0 引言

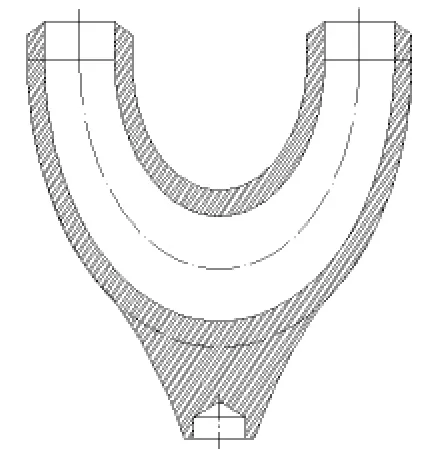

某車間現有8 臺裂解爐,使用美國斯通韋伯斯特(S&W)公司的專利技術,由惠生公司制造。1#~7#爐為USC-176C 型管式裂解爐,8#爐為USC-12M 循環氣裂解爐,其中USC-12M 型循環氣裂解爐為單爐膛(輻射室)結構。2017 年9 月發現8#爐一爐管下方出口的180°鑄造彎頭發生穿孔泄漏,彎頭生產時所處環境溫度為1100 ℃,壓力在0.3~0.4 MPa,介質為裂解氣和稀釋蒸汽,設計材料為HP MICRO,2012 年10 月投產使用(圖1)。HP 合金是裂解爐常用高溫耐熱材料,作為HP 裂解爐管彎頭,工作環境相對較差,因合金彎頭穿孔失效等引起裂解爐異常停車,造成很大經濟損失。

圖1 8#爐管彎頭

1 檢測與分析

1.1 宏觀及低倍觀察

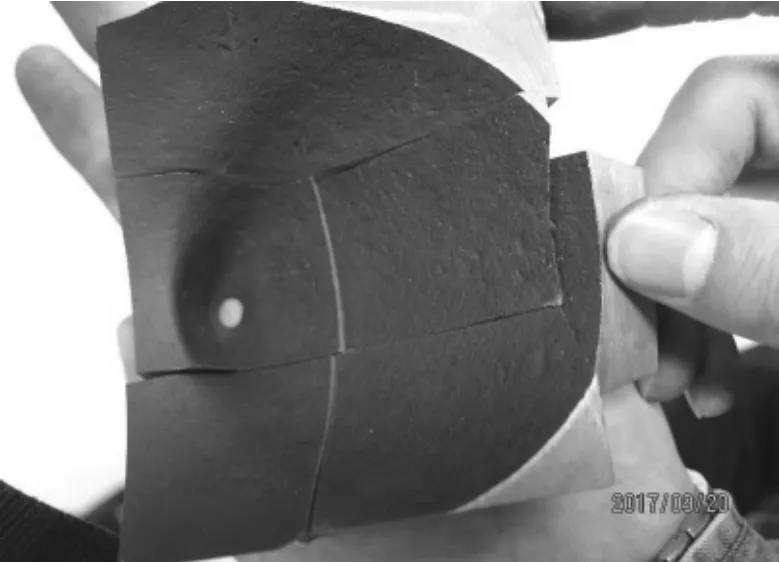

失效部位外壁可見穿孔位于彎頭的肩部,穿孔部位的孔徑約7 mm,穿孔部位邊緣銳利,說明管壁減薄嚴重(圖2)。觀察內壁發現失效部位主要呈渦流狀,并可見明顯的流體渦旋前進的痕跡,同時可見穿孔部位附近有明顯的固體顆粒沖刷后的凹坑和針孔形態(圖3)。

圖2 失效部位外壁形態

圖3 失效部位內壁形態

1.2 材料分析

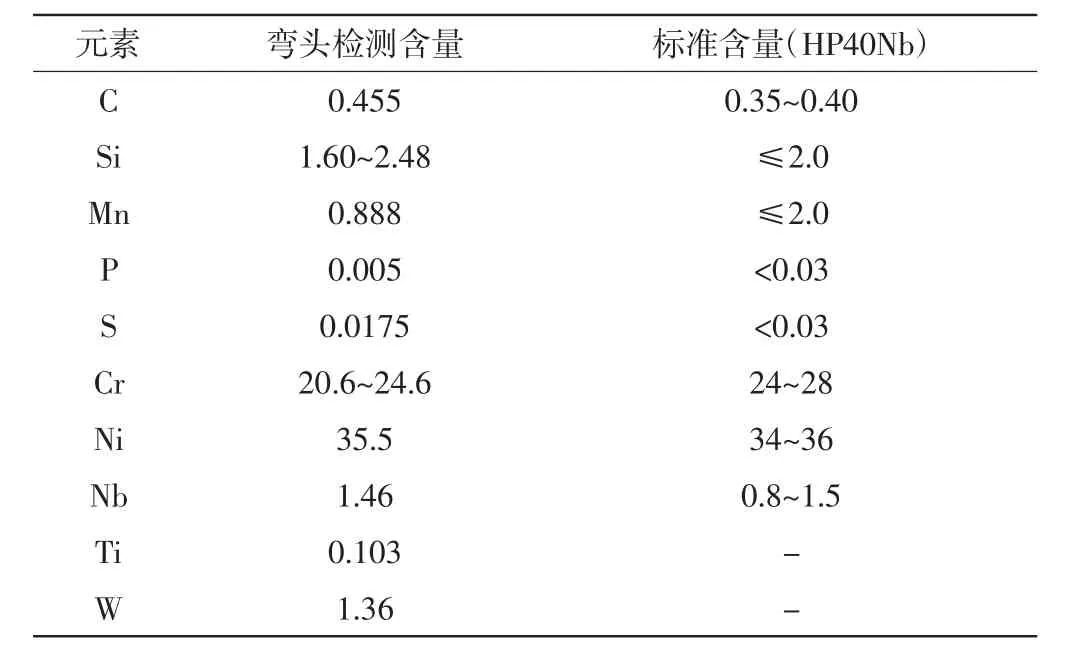

用直讀光譜儀對彎頭的化學成分進行分析,發現很多元素的檢測平行效果很差,其中Si 和Cr 元素經過多次、多點檢測,結果相差較大,說明組織不均勻(表1)。其他元素的平均含量符合HP40Nb 的化學成分規定[1-2]。

表1 彎頭化學成分分析結果 Wt. %

1.3 微觀觀察

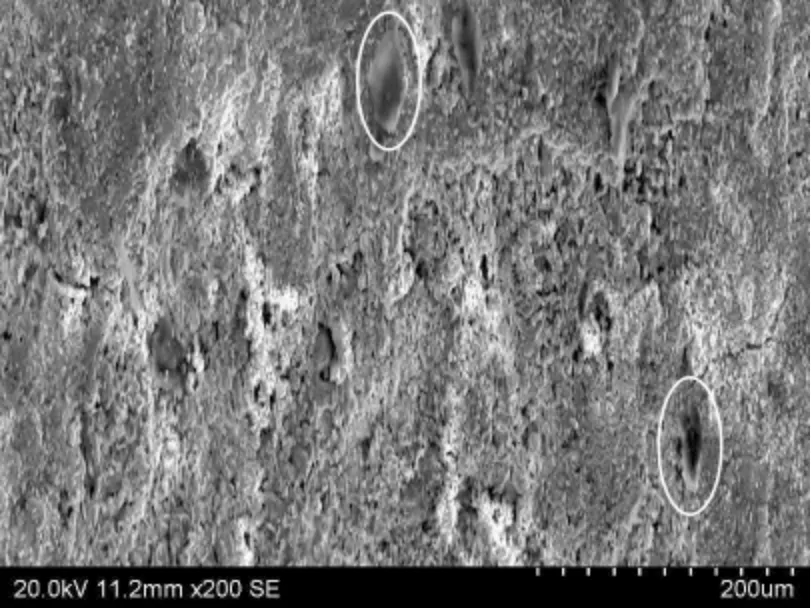

對失效部位附近的內壁形貌進行微觀觀察,可見內壁有明顯的空洞、微裂紋形貌,同時有沖擊留下的凹坑形貌(圖4)。分析失效部位內壁的表面成分,除了金屬本體元素外,還含有Al、Si 和Mn、O 等元素,結合工藝情況可知,這些元素應該來自于催化劑。

圖4 失效部位附近內壁微觀形貌觀察(200 倍)

1.4 金相檢驗

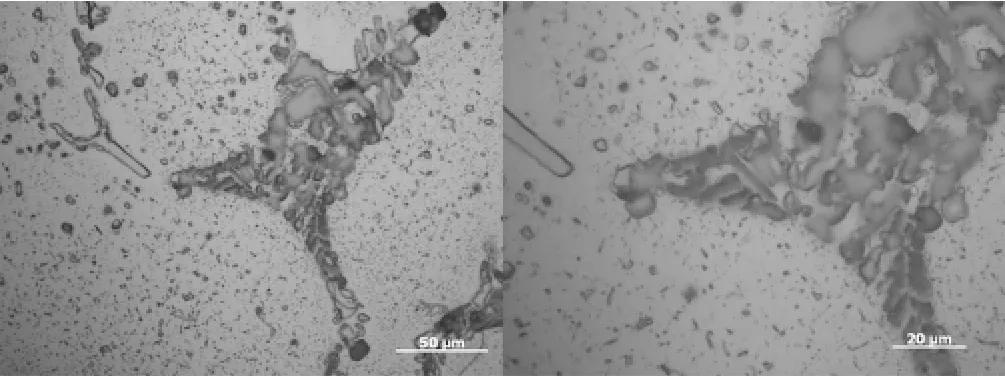

彎頭的金相組織主要是奧氏體骨架結構,晶間有明顯的二次碳化物析出(圖5)。

圖5 彎頭失效部位的金相組織

2 彎頭穿孔原因分析

通過觀察失效部位的宏觀和微觀形貌發現,其內壁有明顯的流體走向的弧線形貌,同時有流體高速沖擊留下的空洞和針孔形貌,彎頭表面未見明顯的腐蝕產物堆積,彎頭微觀形貌可見表面有擠壓的凹坑結構,說明彎頭的失效與流體的沖刷磨損,即沖蝕有關。

彎頭的沖刷減薄是一種常見的失效現象。沖刷減薄是以介質中零落的小片狀物質,按照一定的角度或速度對彎頭材料表面進行沖刷,造成的一種損耗現象或過程。根據物理作用機理,本次沖蝕就是氣流攜帶固態小粒子沖擊材料表面產生的沖蝕,即噴砂型沖蝕,其中也稍有氣流攜帶小液滴沖擊彎頭表面產生的沖蝕。從能譜分析中可見失效部位表面,結合工藝情況,說明固態的焦粉顆粒是沖蝕的主要磨料。

沖蝕主要受焦粉顆粒的速度、粒度、可碎性及材料強度、物理性能等要素影響,介質有無固狀顆粒是影響沖蝕的最主要因素。焦粉流經彎頭的路徑,主要在于顆粒的大小、重量和介質外加施焦粉顆粒的作用力。重量輕的焦粉顆粒只要受到外界很小作用力,就能使焦粉改變方向,沿著流體實際方向流動。往往大顆粒具有較高的動量,介質流體所產生的牽引力就很難改變它的運動方向。當有大顆粒介質流動時,它們直接碰向彎頭的壁,介質就被反彈開來。

通過其他文獻分析不同角度彎管中的介質軌跡和壓力分布[3],在介質流入彎管過程中,受到彎管外側的內壁阻擋,流動受阻的小部分流體被擠壓壓縮,形成了局部高壓區,角度越大壓力越高,因此180°彎管的高壓區也是最大的。即彎管角度為180°時,其沖蝕強度和面積最大。

上述分析可見,介質在彎頭外部內壁形成高壓區,沖刷彎頭內壁,造成高壓區內壁大面積減薄,形成失效彎頭。混合介質中的焦粉顆粒對該區域中的更小范圍集中碰撞、切削、沖擊,使得在該處沖蝕更加嚴重;同時,流體彎頭區域形成渦流,使得沖蝕向更深度方向擴展,最終導致局部區域減薄嚴重,發生穿孔。另外,彎頭的金相組織局部也有高溫弱化的現象,這也在一定程度上降低了抗沖蝕的性能。

3 建議

失效的180°彎頭的材料分析和金相檢驗結果表明,其Cr和Si 含量測試中結果無法平行,無法取得平均值,說明彎頭成分不均勻。彎頭的失效機制屬于局部的沖刷減薄,主要原因是焦粉粒子在彎頭的外側內壁形成高壓帶和渦流區,最終導致局部穿孔泄漏。

(1)可根據實際彎頭的尺寸和結構進行流態模擬,確認彎頭的高壓區和渦流區位置,為進一步防護設計做依據。

(2)必要時可改變渦流區和高壓區的單側壁厚,提高抗磨損性能。

(3)可對流體狀態和彎頭結構進行對比分析,優化結構設計,解決磨損問題。

(4)優化工藝操作,盡量減弱焦粉顆粒對彎頭的沖刷減薄。