循環泵泵殼破裂原因分析

韓玉龍

(山西省機電設計研究院有限公司,山西太原 030009)

0 引言

HT250 是一種常見的材料,被廣泛用于要求高強度和一定耐蝕能力的泵殼、容器、塔器、填料箱本體等,還可用于制作機床床身、立柱等。

某熱力公司在使用循環泵時,1 臺循環泵發生泵殼破裂事故。該泵殼材料為HT250,為查明泵殼破裂的原因,通過對發生破裂的泵殼進行外觀檢查、力學性能試驗分析、硬度試驗分析、金相顯微組織分析和泵殼強度有限元分析,對破裂的泵殼進行了相關試驗分析研究。

1 過程與結果

1.1 外觀檢查

對發生斷裂的泵殼進行外觀檢查,可見泵殼上存在縱向連續裂縫,蝸形體隔舌的舌角一側存在連續裂縫,泵殼縱向連續裂縫如圖1 所示,泵殼另一側如圖2所示,蝸形體隔舌的舌角頂側如圖3 所示,蝸形體隔舌的舌角一側連續裂縫如圖4 所示。

圖1 泵殼縱向連續裂縫

圖2 泵殼另一側裂縫

圖3 蝸形體隔舌的舌角頂側裂縫

圖4 蝸形體隔舌的舌角一側連續裂縫

1.2 泵殼材料分析

對泵殼材料進行力學性能試驗分析、硬度試驗分析、金相顯微組織分析。截取泵殼支撐腳部分材料,測得支撐腳底板部分的厚度為44 mm。泵殼材料的力學性能拉伸試驗試樣制樣(試樣編號為1、2)、硬度試驗試樣制樣(試樣編號為3、4)、金相顯微組織分析試樣制樣。

1.2.1 加工試樣外觀檢查

泵殼材料機加工試棒加工面上可見彌散分布的孔洞,泵殼鑄件存在疏松缺陷,編號為1 的機加工試棒如圖5 所示,編號為2 的機加工試棒如圖6 所示。

圖5 編號為1 的機加工試棒

圖6 編號為2 的機加工試棒

1.2.2 力學性能試驗分析

對泵殼材料進行力學性能試驗分析,力學性能泵殼材料抗拉強度試驗結果見表1。試驗結果表明,泵殼材料拉伸試驗抗拉強度試驗值低于標準[1]規定的HT250 材料最小抗拉強度要求。

表1 泵殼材料抗拉強度

1.2.3 硬度試驗分析

對泵殼材料進行硬度試驗分析,泵殼材料硬度試驗結果見表2。試驗結果表明,泵殼材料的硬度試驗值低于標準[1]規定的H215 灰鑄鐵硬度要求。

表2 泵殼材料硬度試驗

1.2.4 金相顯微組織分析

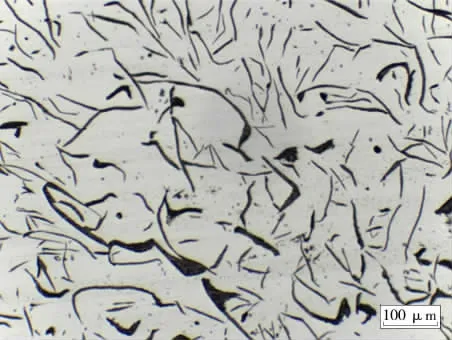

對泵殼材料進行金相顯微組織分析,泵殼材料金相顯微組織結果表明,石墨類型為A 類型(片狀石墨呈無方向性分布、有部分粗大厚片狀石墨分布),石墨長度為3 級,珠光體數量為2級(珠95,珠光體數量<98~95%),碳化物數量為1 級,磷共晶數量為2 級,石墨分布形態1×100 如圖7 所示,石墨分布形態2×100 如圖8 所示,基體組織1×100 如圖9 所示,基體組織2×100如圖10 所示。

圖7 石墨分布形態1×100

圖8 石墨分布形態2×100

圖9 基體組織1×100

圖10 基體組織2×100

1.3 泵殼強度有限元分析

事故時運行工況泵殼強度有限元分析結果表明,隔舌起始部位、隔舌的舌角部位及蝸形體內流道隔板部分的上邊部為應力較高的區域,是泵殼易發生破壞的區域,泵殼應力場云圖如圖11 所示。

圖11 泵殼應力場云圖

2 分析與討論

泵殼材料力學性能拉伸試驗及硬度試驗結果表明:泵殼材料拉伸試驗抗拉強度值低于標準規定的HT250 材料抗拉強度要求,泵殼材料的硬度試驗值低于標準規定的H215 灰鑄鐵硬度要求。由此表明,該HT250 材料的泵殼強度明顯偏低,塑性、韌性較差。

泵殼材料機加工試棒加工面上可見彌散分布的孔洞,泵殼鑄件存在疏松缺陷。泵殼材料金相組織中,石墨長度3 級,石墨長度較長,部分粗大厚片狀石墨,為不良石墨形態。泵殼鑄件存在疏松缺陷,與泵殼材料組織中的不良石墨形態有關。泵殼材料金相組織中的不良石墨形態分布,泵殼鑄件存在疏松缺陷,對泵殼力學性能產生不利影響。

3 結束語

循環泵泵殼破裂的主要原因:泵殼材料金相組織中的不良石墨形態分布,泵殼鑄件存在疏松缺陷,對泵殼力學性能產生不利影響。泵殼材料不滿足泵的使用工況。