金剛石對頂砧封墊材料顯微激光打孔機設計

王 璐, 萬嘉怡, 王天一, 王 琪, 葉梅艷, 朱品文, 鮑永軍

(1. 吉林大學 超硬材料國家重點實驗室, 長春 130012; 2. 吉林大學 綜合極端條件高壓科學中心, 長春 130012; 3. 一汽解放汽車有限公司, 長春 130013)

激光打孔具有加工精度高和熱作用小等優點, 在航空渦輪葉片、柴油機燃料噴嘴、鐘表及儀表中的寶石軸承打孔等零件的微孔加工領域應用廣泛[1-6]. 如利用固體激光器在飛機渦輪葉片上打孔, 獲得了直徑約為20~80 μm的可調微孔, 且加工成型的微孔縱深比約為1∶80[1]. 與傳統加工方法相比, 激光可在脆性材料上進行多種微孔加工, 如盲孔和方孔等異型孔[7].

基于金剛石對頂砧(DAC)的高壓產生技術是研究凝聚態物質在極端條件下材料性質的重要技術方法. DAC封墊材料一般選取厚度為200~250 μm的金屬墊片, 金屬墊片的材料選用T301不銹鋼以及錸、鎢、鈹等常見金屬材料. 在金屬墊片中心處打孔作為樣品腔填裝樣品, 墊片在壓力加載過程中需支撐金剛石以防止其砧面邊緣受擠壓而損壞[8].

目前, 應用于DAC金屬封墊材料的微孔加工包括機械鉆孔、電火花以及激光打孔等方式, 與機械鉆孔和電火花加工相比, 激光打孔不僅速度快, 同時具備效率高且可忽略工具損耗等優點[9-10], 但商用激光打孔機造價昂貴且體積較大. 基于此, 本文研究金屬封墊材料激光打孔機工作原理和加工微孔的工作機制, 優化激光打孔機的整體光路和機械結構, 研制一臺體積小、易操作、結構簡單、造價低的便攜式顯微激光打孔機, 并通過實驗獲得該激光打孔機在DAC金屬封墊材料上進行微米尺度圓孔加工的工藝條件.

1 激光打孔原理

與其他光源相比, 激光的發散角小且單色性好, 其良好的可聚焦性使激光在聚焦平面的直徑極小, 從而獲得較高的能量密度, 聚焦直徑理論上可低至激光波長同量級的尺寸, 結合其高強度特性, 加工功率密度可達108~1010W/cm2, 被加工材料表面的工作溫度可達10 000 ℃以上[11]. 在這種極端高溫條件下, 幾乎各類材料均將瞬時熔化并急劇氣化, 在激光的熱沖擊作用下, 熔體材料的氣化物夾雜熔化物從熔體底部高速爆破噴出, 從而在被加工零件上形成孔洞[12-14]. 其過程可分為表面加熱、表面熔化、蒸發及蒸發噴射4個階段[15]. 因此, 激光加工是加工材料在光熱效應下材料的高溫熔化和受能量沖擊后被拋出的復雜反應過程[16-18], 激光微孔加工是工件在激光熱源輻射下產生的一系列熱物理現象, 利用激光幾乎可在任何材料上打出微小的孔.

為滿足DAC高壓實驗的要求, 需利用激光在金屬墊片上打出具有高縱深比的小孔, 因此聚焦的激光應具有極小的光斑尺寸和發散角. 在理想情況下, 激光束的發散角和束腰半徑的關系[19]可表示為

(1)

其中λ為激光波長. 在波長確定的情況下,θ×ω為常數. 在光路系統中, 激光的束腰直徑用D表示, 激光發散角經透鏡的聚焦作用后變為

(2)

通過計算可得激光束的最小光斑直徑為

(3)

其中δ為聚焦后的光斑直徑,λ為激光波長,f為透鏡焦距.

針對DAC封墊材料進行精密激光打孔加工, 由于被加工金屬封墊材料的孔徑為微米量級, 因此要求聚焦后的激光束應具有極小的光斑直徑, 從而保證其高能量密度. 通過綜合考慮DAC封墊材料的孔徑要求, 確定激光打孔裝置所需的加工光斑直徑應小于10 μm, 通過式(3)可計算所需激光的入射光束直徑. 如在f=50 mm得到在理想情況下焦平面的入射光束直徑應大于6.75 mm. 本文所用的激光器輸出光束直徑為6.90 mm, 略大于估算得到的最小光束直徑, 由于該聚焦光斑直徑僅能基本滿足DAC微孔加工需求. 因此, 為取得小的激光聚焦光斑, 在聚焦透鏡部分用一個10倍物鏡對激光進行聚焦, 在理想情況下, 激光經物鏡聚焦后的光斑束腰直徑D為

(4)

其中λ為激光的波長(1 064 nm),NA為數值孔徑(0.28). 由式(4)計算得到該裝置在焦平面處光束直徑約為2.3 μm, 滿足金屬封墊材料加工的需求.

2 顯微激光打孔機的結構設計

2.1 激光打孔的分類及成形方法

激光微孔加工過程是工件材料從加工表面被去除的過程, 因而打孔的分類方法較多[15]. 根據微孔加工方式可將激光打孔分為復制法和輪廓迂回法兩類. 早期激光打孔的加工方法多采用復制法(定點沖擊法), 該方法可細分為單脈沖和多脈沖打孔法[12], 由于受加工孔徑和深度的限制, 該加工方法不易得到具有更優縱深比的小孔. 消除孔徑限制的輪廓迂回法可細分為旋切法、套料法和螺旋打孔法. 本文采用逐點刻蝕分層去除的回轉旋切法成形工藝, 即通過被加工模具與激光聚焦斑點中心的相對位移軌跡逐層加工工藝決定微孔的孔型尺寸. 通過協同調整激光脈沖的重頻和被加工工件的相對位移速度, 可加工出連續完整的輪廓. 根據旋切法的基本原理, 系統主要分為光學系統和機械定位系統.

2.2 光學系統

圖1 激光打孔裝置光路設計原理示意圖Fig.1 Schematic diagram of optical path design principle of laser drilling device

精密顯微激光打孔機光路系統如圖1所示, 其光學結構由激光聚焦和白光觀察兩部分組成, 主要包括成像透鏡、分束器、二向色鏡和聚焦透鏡. 波長為1 064 nm的激光束由激光器發出后穿過二向色鏡被反射到聚焦物鏡表面, 經10倍物鏡聚焦后, 在目標材料表面獲得符合需求的激光功率密度以及光斑直徑大小, 并在墊片材料上燒蝕成孔. 同時, 白光照明通過二向色鏡和聚焦透鏡后照射在被加工表面, 其反射的白光再通過聚焦透鏡、二相色鏡、成像透鏡等入射到電荷藕合元件(CCD)觀察裝置上, 實現DAC金屬封墊材料激光打孔過程的實時觀測以便于校正. 目前激光器類型主要有CO2氣體激光器和Nd∶YAG固體激光器, 其中YAG光纖固體激光器價格低且高效, 同時具有良好的光束質量和可靠性, 結合其散熱特性較好以及易于模塊化等優點, 因此將其用于精密顯微激光打孔裝置. 選用最大功率20 W的YAG納秒脈沖光纖激光器(銳克20QS型), 其輸出波長為1 064 nm, 脈寬100 ns. 激光器內置控制器, 用于調控激光功率, 將其設定為20%光輸出功率時的小孔成形較好.

2.3 機械結構與控制系統

根據設計的光路系統以及對金屬封墊材料微孔成形的精度要求, 確保打孔裝置可實現精確定位與平穩運行, 對裝置系統的機械結構和控制系統進行設計. 其機械結構主要包括光路系統支撐底座、三維位移工作臺、激光器支架、CCD支架以及電控定位旋轉夾具. 裝置的機械結構和控制系統可歸納為以下4個方面:

1) 選用不銹鋼材質的類光學平臺桌面面包板作為光路系統的支撐底座以及激光器等部件的工作臺基座, 保證裝置光路系統穩定以及各部件的整體精度.

2) 高精度三維位移工作臺每軸定位精度1 μm, 為各軸運動的平行度、直線度及垂直度提供有效保障; 根據封墊材料需要的孔形尺寸, 通過輪廓成形的方法, 設計并控制工作臺三軸的運動軌跡.

3) 通過調整4個頂針的位置, 使金剛石壓痕位和電機旋轉中心位置重合; 先沿x軸方向調整激光光斑至所需實現孔徑大小的半徑位置; 再通過電機控制夾具旋轉, 實現金屬封墊材料在激光作用下的旋轉切割. 其中金屬封墊材料夾具作為核心部件, 決定了顯微激光打孔的加工精度, 其幾何結構如圖2所示, 其中(A)為剖面圖, (B)為俯視圖. 為確保其旋轉精度, 金屬封墊材料采用三明治夾心法固定于旋轉臺的托塊中心位置, 并將夾具與旋轉主軸一體化. 托塊外夾緊機構利用四點絲錐固定法, 提高了金屬封墊材料的定位準確性, 且操作簡單方便.

圖2 金屬封墊材料夾具示意圖Fig.2 Schematic diagram of metal sealing gasket material fixture

4) 根據激光打孔原理, 并結合金屬封墊材料微孔形的結構特點, 通過實驗獲得系統的控制參數, 包括激光頻率(30 kHz)、激光電流(10 A)和孔徑參數(30~100 μm)等.

3 實 驗

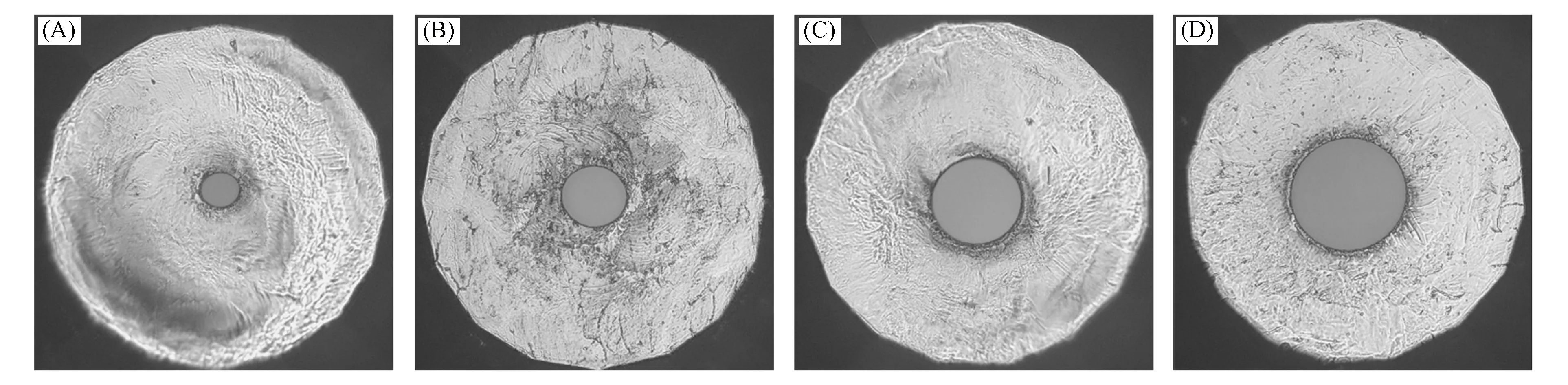

為驗證該裝置系統在DAC金屬封墊材料微孔成形方面的有效性, 本文進行了激光打孔實驗. 微孔加工的孔形尺寸受激光斑點大小的影響較大, 由于加工大尺寸圓孔較容易, 加工微小圓孔較難, 因此本文微孔加工的直徑小于100 μm. 以T301鋼片為目標加工材料, 通過DAC對鋼片進行預壓, 獲得厚度均為40 μm的金屬墊片. 通過該裝置系統對T301鋼片進行激光打孔加工, 激光器的參數為: 激光功率20%, 重復頻率30 kHz, 脈沖寬度100 ns, 金屬墊片在打孔過程中的旋轉速率約為99 r/min, 獲得孔徑大小分別為30,55,75,100 μm的圓孔, 結果如圖3所示. 結果表明, 該激光打孔裝置系統可加工最小圓孔直徑為30 μm, 且加工圓孔直徑在30 μm以上的有效范圍內連續可調.

圖3 激光打孔裝置在T301鋼片上加工圓孔Fig.3 Laser drilling device manufactures round holes on T301 steel sheets

綜上, 本文基于激光打孔原理, 設計并搭建了DAC金屬封墊材料顯微激光打孔機裝置. 利用該激光打孔裝置, 在DAC金屬封墊材料T301鋼片上進行30~100 μm孔徑的打孔實驗. 結果表明, 該激光打孔裝置滿足DAC金屬封墊材料加工孔形及尺寸的精度要求.