地鐵盾構高性能同步注漿材料的應用研究

王愛華

(南京市公共工程建設中心,南京 211106)

盾構工程作為城市地下公共交通工程,應當有足夠的耐久性與安全性。然而,目前地鐵盾構施工中的傳統注漿材料存在一些問題,如常選用高水膠比、高膠砂比的注漿材料,并大量摻用膨潤土,但其強度低、密實性不高,幾乎無抗水滲、防腐蝕的作用;另外,選材時未考慮結構的抗滲性能、收縮性能以及耐久性能等需求。注漿材料種類及配合比選擇難度大,且注漿材料的配合比、使用環境、性能要求及檢測驗證方法等暫無系統的標準與規范,注漿材料的選擇及使用較為混亂,優劣也無法界定,最終可能導致地表沉降、管片偏移及滲水、漏水、噴涌等問題。

盾構施工時,會對周圍的土體產生擾動,尤其是當管片即將脫出尾盾時,管片隧道與周圍土體之間會形成90~140 mm的環狀空隙;隧道同步注漿能夠將地層與管片襯砌緊密貼合在一起,周圍地層通過注漿層的早期強度對管片襯砌產生均勻壓力,提高管片襯砌的結構安全性。

同步注漿材料的性能及施工質量的優劣直接影響管片襯砌的抗滲性能[1]。水泥基注漿材料是地鐵盾構工程中常用的注漿材料,隨著新材料與新技術的發展,目前的注漿材料不能滿足需求,市場對高性能同步注漿材料的需求日益迫切[2]。當注漿施工質量不佳時,可能發生漿液分布不均勻或拱頂部分缺漿等情況,地下水很容易與盾構管片接觸,若地下水壓較高,管片接縫處滲水,會導致地層中地下水流動或水位下降。當地層有效壓力增大時,土顆粒隨水流移動而使土顆粒空隙變化出現地層變形,變形較大時會導致地表沉降,影響地表周圍的構筑物與交通安全[3]。

1 工程背景

本文基于南京地鐵7號線施工過程中產生的廢棄泥沙礦物組成和流變特性進行分析,將最終研究成果應用于南京長江第五大橋的夾江隧道項目中。

夾江隧道總長1 758 m,盾構段長度1 180 m,敞口段長170 m,梅子洲明挖暗埋段長338 m,河西側明挖暗埋段長21.6 m,梅子洲及江南大堤外分別設置工作井一座,其中梅子洲工作井長22 m,河西側江南工作井長26.4 m。隧道段設計速度為80 km/h、輔道設計速度60 km/h,主路采用雙向六車道橫斷面布置,公路采用一級公路標準。

地鐵基坑開挖及盾構掘削泥沙會產生大量的廢棄泥沙,對城市環境造成巨大的壓力;廢棄泥沙處理費用占盾構隧道成本的10%左右。在城市地鐵建設中,廢棄泥沙無疑造成了極大的資源浪費,而如能對廢棄泥沙進行改良處理和循環利用,泥沙處理費用可減少一半以上。

本研究在室內試驗研究的基礎上,提出基于廢棄泥沙同步注漿材料的配合比設計理論,研制出一種填充性好、凝結時間可調、穩定性好、強度適中、抗滲等級高、抗水分散性強的高性能注漿材料,掌握廢棄泥沙高性能同步注漿材料設計、生產和施工的成套關鍵技術,為地鐵建設工程中的廢棄渣土資源化利用提供理論技術支撐。

2 試驗材料與基本試驗

水泥基注漿材料與惰性消石灰基注漿材料相比,缺點是和易性較差,但同時具有材料密實、強度高的優點[4]。本研究以水泥基傳統注漿材料為基礎,添加改性添加劑、優化配合比,通過比選試驗,提出科學合理的高性能注漿材料關鍵配合比參數,制備出可施工性能、填充性能好、強度高并具有良好抗水分散性能、抗滲性能及防腐蝕性能等優異性能的高性能同步注漿材料,并應用于工程實際[5]。

試驗中的改性添加劑主要包括三部分,分別是改性基礎料(代號F)、離子固化劑(代號H)、高性能復合減水劑(代號M)。改性基礎料的主要作用是提高注漿材料漿體的流動性、和易性、可施工性、材料強度及密實度;離子固化劑的對氯離子、硫酸根離子有良好的吸附、固化作用;高性能復合減水劑能夠減水、增稠、抑制離析及抗水分散,可改善注漿材料的流動性、和易性。

2.1 試驗配合比參數初選

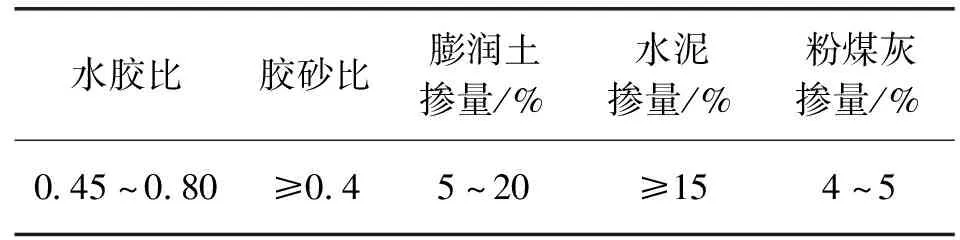

在試驗開始前確定水泥基同步注漿材料配合比參數[6],水泥基同步注漿材料配合比推薦參數如表1所示。

表1 水泥基同步注漿材料配合比推薦參數

其中,膠結材料包括水泥、膨潤土和粉煤灰等礦物摻合料,摻量均為該材料占膠結材料總量的質量百分比;外加劑摻量根據注漿漿液性能要求試驗確定;有其他材料可替代膨潤土時,通過試驗確定。

關鍵配合比參數包括水膠比(W/B)與復合減水劑的摻量、膨潤土的摻量以及膠砂比(B/S)4種參數。

2.2 不同水膠比對注漿材料性能影響

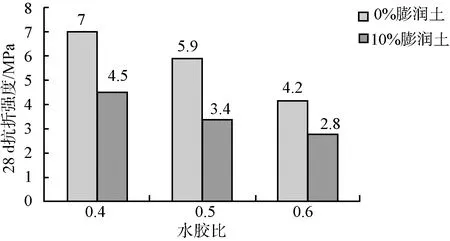

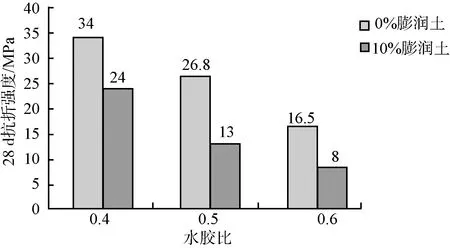

隨著水膠比逐漸減小,復合減水劑的摻量逐漸增加,材料的2 h泌水率不斷減小,注漿材料的抗折強度與抗壓強度不斷增加;表明減小配合比參數中的水膠比可降低注漿材料的泌水率,提高注漿材料抗折強度與抗壓強度。水膠比對注漿材料抗折強度的影響如圖1所示,水膠比對注漿材料抗壓強度的影響如圖2所示。

圖1 水膠比對注漿材料抗折強度的影響

圖2 水膠比對注漿材料抗壓強度的影響

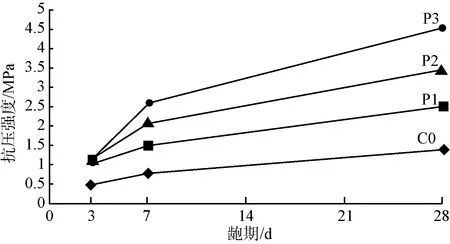

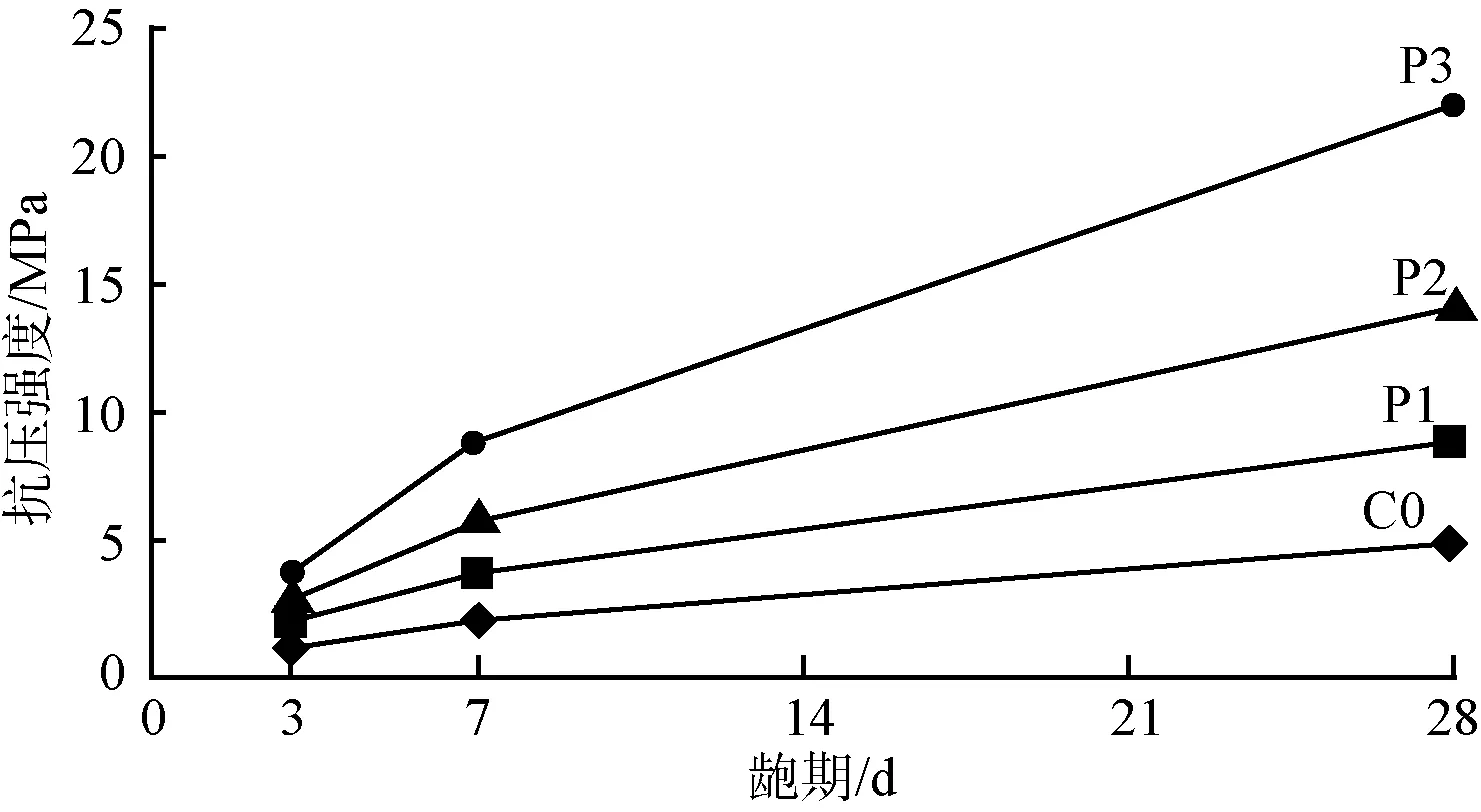

2.3 不同膨潤土摻量對注漿材料性能的影響

在水膠比相同時,隨著膨潤土摻量的增加,復合減水劑的摻量也在增加;在膨潤土的摻量提高時,隨著水膠比的降低,注漿材料的泌水率先降低、后升高,最后趨于相同;在水膠比相同時,隨著膨潤土的摻量的增加,注漿材料的抗折與抗壓強度逐漸降低;表明降低膨潤土的摻量可減小M的摻量、降低注漿材料的泌水率、提高注漿材料的抗折強度與抗壓強度。膨潤土對注漿材料抗折強度的影響如圖3所示,膨潤土對注漿材料抗壓強度的影響如圖4所示。

圖3 膨潤土對注漿材料抗折強度的影響

圖4 膨潤土對注漿材料抗壓強度的影響

2.4 不同膠砂比對注漿材料性能的影響

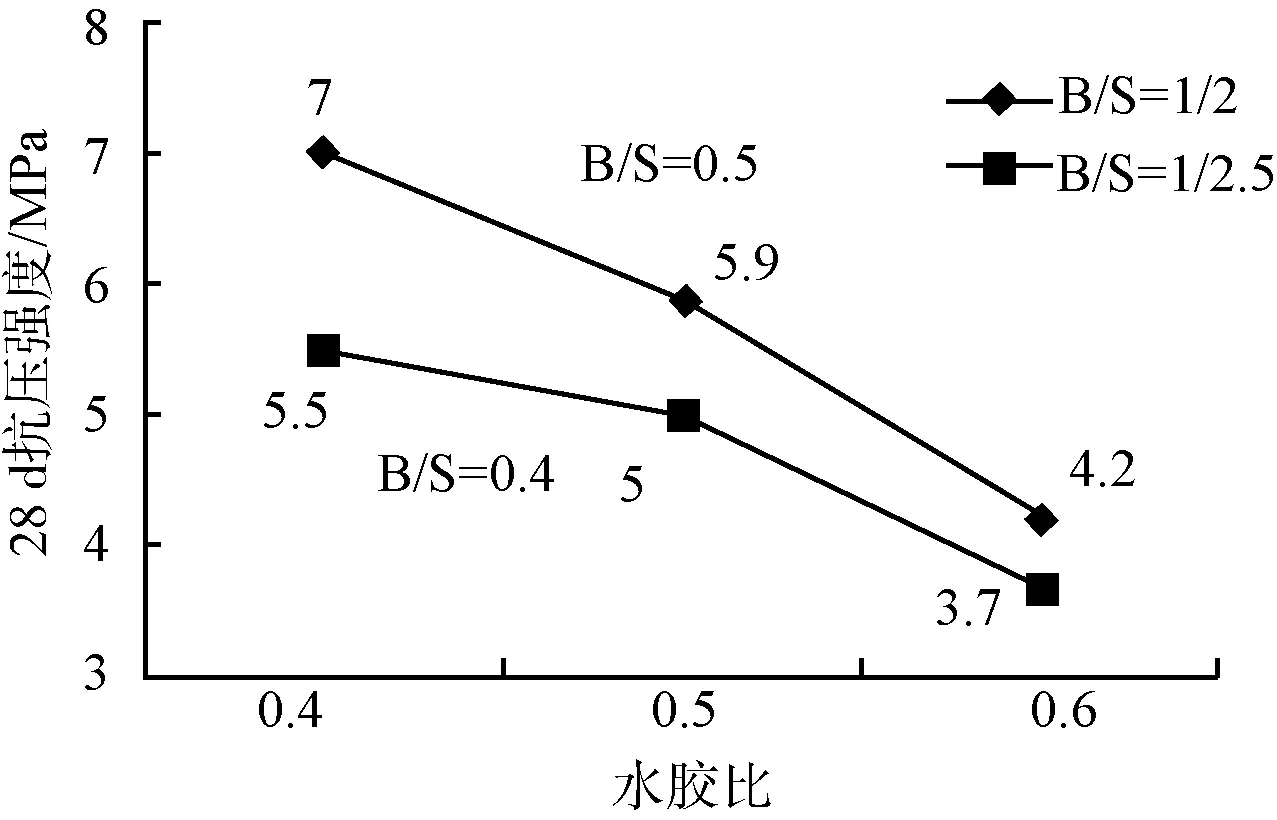

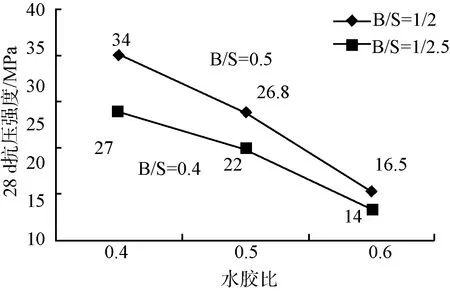

在相同的水膠比條件下,隨著注漿材料膠砂比減小,復合減水劑的摻量增加,注漿材料的泌水率降低,注漿材料的抗壓強度及抗折強度降低;表明降低注漿材料的膠砂比雖然降低泌水率,但同時也降低材料的抗壓強度與抗折強度,影響注漿材料的結構穩定性。膠砂比對注漿材料抗折強度的影響如圖5所示,膠砂比對注漿材料抗壓強度的影響如圖6所示。

圖5 膠砂比對注漿材料抗折強度的影響

圖6 膠砂比對注漿材料抗壓強度的影響

3 基于添加劑的注漿材料試驗設計

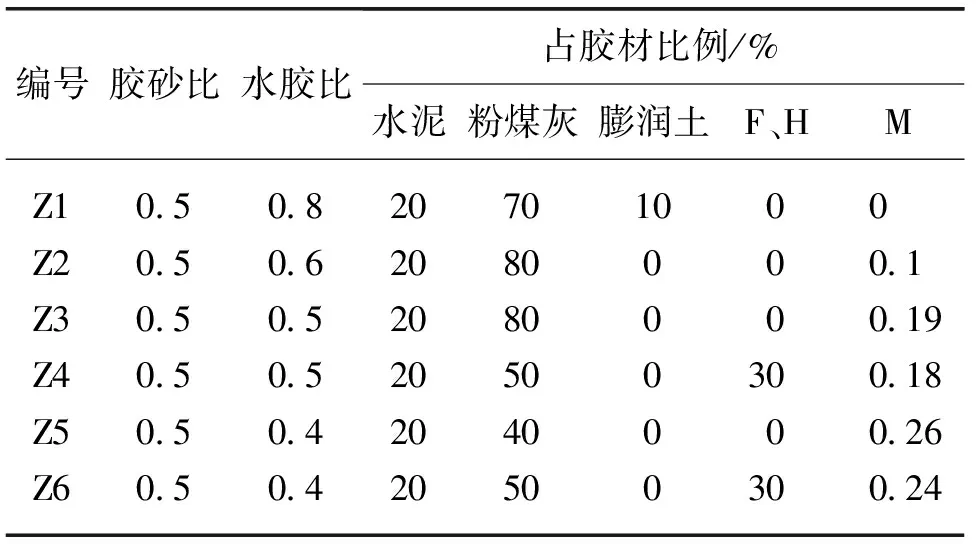

在上述試驗結果的基礎上,膠砂比選定為0.5,水膠比≤0.6,水泥摻量為20%。對比分析添加劑組分M及F、H的摻入比例對注漿材料各項性能的影響,提出合理的M及F、H摻入比例,研究F、H的摻入對注漿材料性能耐久性、填充性能和抗水分散性能等影響[7],基于添加劑的試驗配合比如表2所示。

表2 基于添加劑的試驗配合比

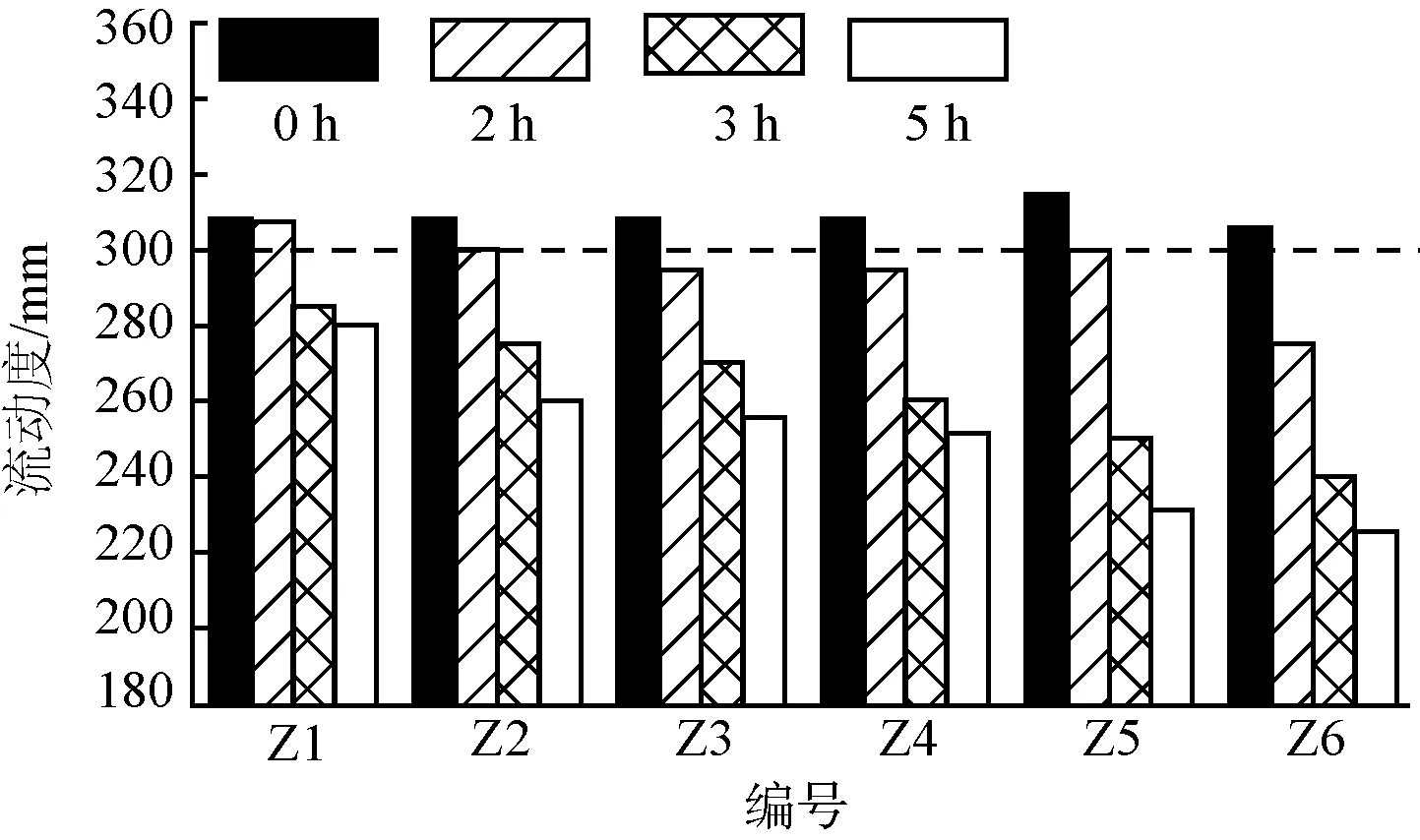

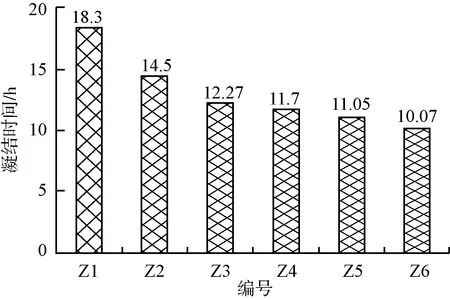

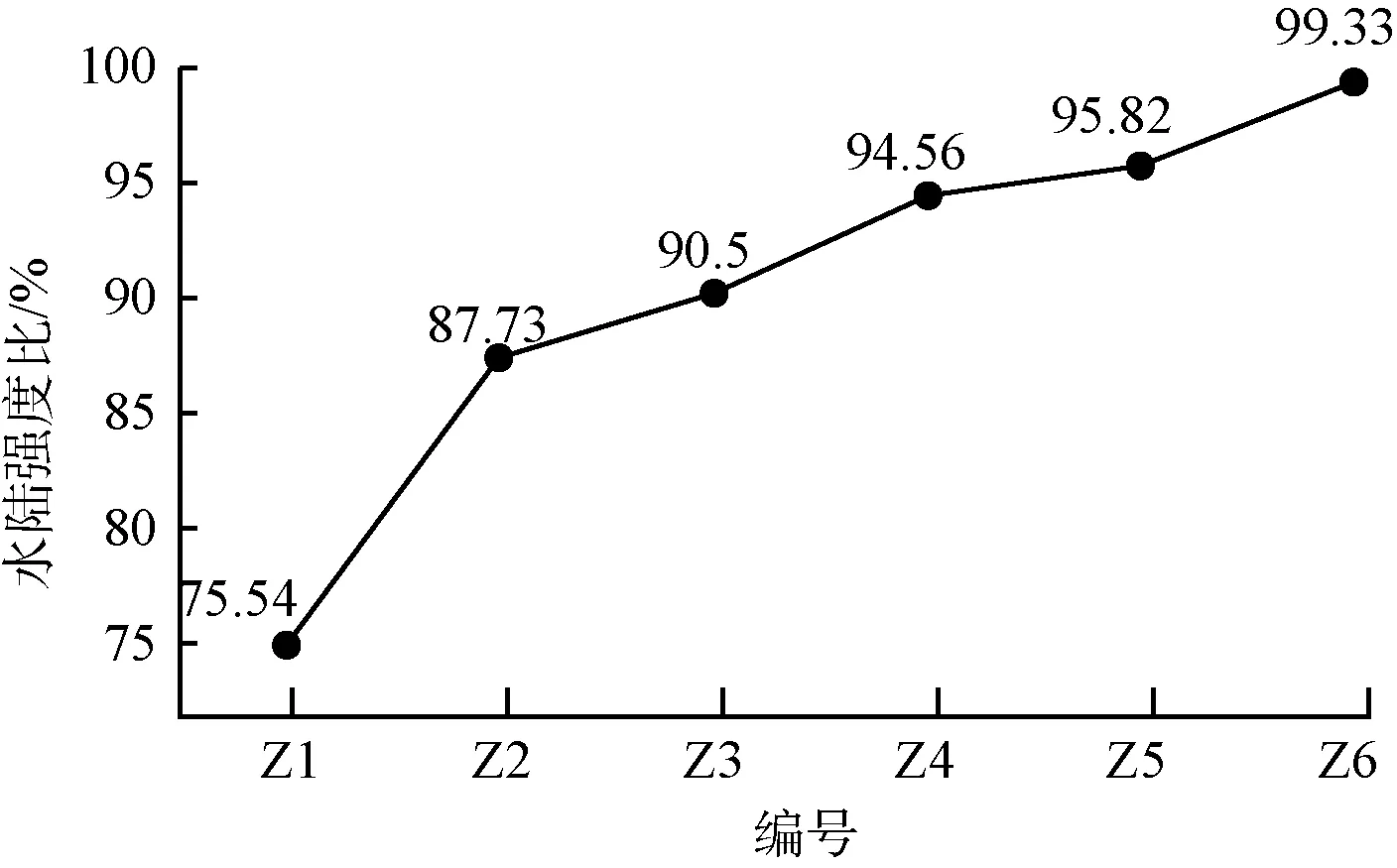

表2中,Z1為傳統注漿材料,Z2、Z3、Z5為只摻高性能復合減水劑而不摻功能性復合摻合料的普通粉煤灰改性注漿材料對比組,Z4和Z6為既摻高性能復合減水劑又摻功能性復合摻合料的普通粉煤灰改性注漿材料對比組。各配合比流動度及流動度經時損失如圖7所示,各配合比稠度測試結果如圖8所示,各配合比凝結時間測試結果如圖9所示,各配合比的強度值對比如圖10所示。

圖7 各配合比流動度及流動度經時損失

圖8 各配合比稠度測試結果

圖9 各配合比凝結時間測試結果

圖10 各配合比的強度值對比

對比Z1、Z2、Z3與Z5四組試驗,隨著高性能復合減水劑的增加,各配合比注漿材料流動度增加不明顯,而材料的流動度經時損失、稠度、泌水率逐漸減小,凝結時間逐漸縮短,各配合比的抗折強度及抗壓強度逐漸提高。

對比Z3、Z4與Z5、Z6四組試驗,隨著改性基礎料與離子固化劑含量的增加,流動度及流動度經時損失減小,稠度增加,泌水率減小,凝結時間縮短,抗折強度及抗壓強度增加。

相比于傳統材料,改性注漿材料流動度降低了7.14%~19.6%,稠度降低了4.17%~16.7%,泌水率降低了36.43%~80.96%,凝結時間縮短了20.77%~44.97%,抗壓強度由0.9 MPa提高到8.1 MPa,抗折強度由4.5 MPa提高到37.2 MPa,抗壓強度及抗折強度大幅度提高。

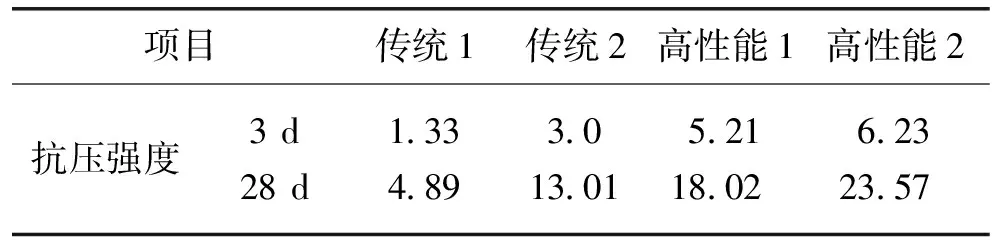

改性注漿材料比傳統注漿材料的水陸強度比提高16%~30%,綜合量筒法3 d結石率提高15.13%~23.75%,游標卡尺法3 d結石率提高17.05%~26.34%,自然干燥法28 d結石率提高0.24%。試驗結果表明,改性注漿材料較傳統注漿材料的水陸強度比與結石率大幅度提升。注漿材料水陸強度比試驗結果如圖11所示。

圖11 注漿材料水陸強度比試驗結果

對比Z1、Z2、Z3與Z5四組試驗,隨著高性能復合減水劑的增加,材料的抗水滲透性能逐漸提高,氯離子的滲透深度降低,材料的電通量減小,單位質量水溶性CI-含量減少,硫酸鹽的耐侵蝕系數提高。

對比Z3、Z4與Z5、Z6四組試驗,隨著改性基礎料與離子固化劑含量的增加,材料的抗滲性能大幅度提高,硫酸鹽的耐侵蝕系數提高,氯離子的滲透深度、材料的電通量及單位質量水溶性CI-含量減少。

將復合減水劑以及超細粉煤灰基功能性粉體材料中的改性基礎材料、離子固化劑以0.57/100~0.77/100的質量比例混合,可制備出能顯著提升注漿基本性能、抗水分散性能、填充性能及耐久性能的高性能注漿材料添加劑。按此比例制備的高性能注漿材料添加劑可綜合改善注漿材料的流動性,和易性,強度,抗水分散性能,抗滲性能,抗氯鹽、硫酸鹽侵蝕性能以及有害環境離子的固化性能[8]。

4 高性能注漿材料的配合比設計

在以上基于添加劑注漿材料的基本性能試驗、填充性能試驗以及耐久性能試驗的基礎上,確定復合減水劑[9]及粉煤灰基功能性粉體材料(F、H)的質量比例,對高性能注漿材料的配合比設計進行分析,選出符合設計的最佳配合比[10]。

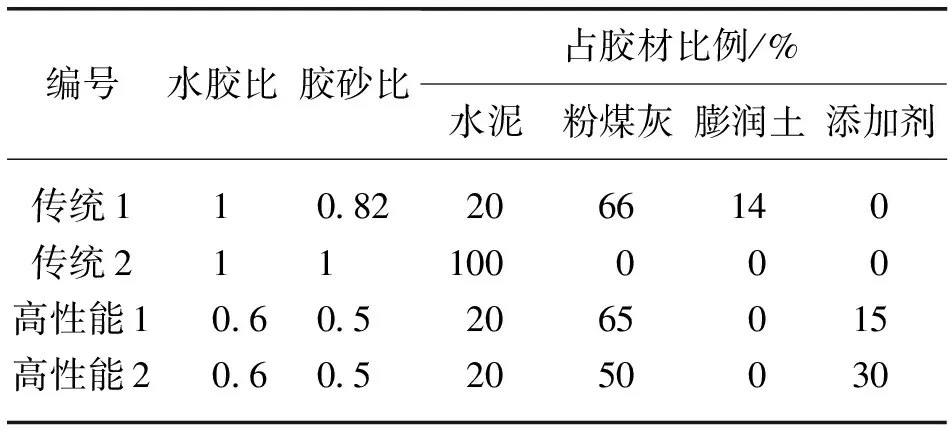

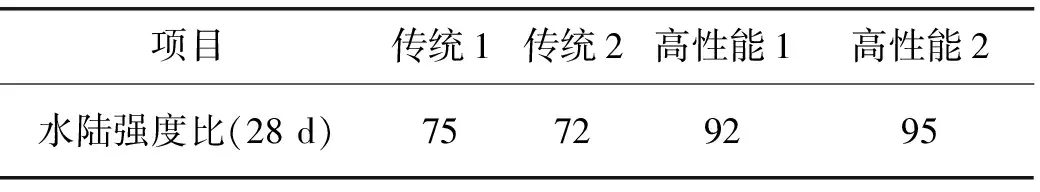

傳統與高性能的注漿材料配合比參數如表3所示,不同注漿材料的抗壓強度試驗結果如表4所示,不同注漿材料的水陸強度比試驗結果如表5所示,不同注漿材料的28 d結石率試驗結果如表6所示。

表3 傳統與高性能組成的注漿材料配合比參數

表4 不同注漿材料的抗壓強度試驗結果 (單位:MPa)

表5 不同注漿材料的水陸強度比試驗結果 (單位:%)

表6 不同注漿材料的28 d結石率試驗結果 (單位:%)

隨著添加劑的加入,高性能注漿材料與傳統注漿材料相比,其流動度經時損失、稠度經時損失、泌水率、電通量及氯離子遷移系數大幅度降低,凝結時間大幅度縮短,抗壓強度、水陸強度比、結石率、抗水滲透性能及抗硫酸鹽侵蝕性能均大幅度提高;其流動度經時損失降低40%~50%,稠度經時損失降低33%~67%,泌水率降低78%~87%,凝結時間縮短25%~41%,抗壓強度可提高38%~81%,水陸強度比提高23%~32%,結石率提高14%~19%。

高性能注漿材料添加劑中的功能性復合減水劑具有增稠、抗水滲性能,由此配制的高性能注漿材料在水流中成型后強度發展好,水陸強度比更高。其具備的補償收縮效用,可進一步提升高性能注漿材料的填充性能,且添加劑的使用顯著提升了注漿材料的抗滲性能,能夠有效地阻止盾構隧道內地下水中有害礦物質的入侵[11]。

試驗結果對比分析表明,高性能注漿材料的綜合性能遠優于傳統注漿材料,且高性能2注漿材料配合比效果優于高性能1的注漿材料,在選擇注漿材料的配合比時可使用高性能2材料的配合比。

5 結論

本文在室內試驗研究的基礎上,利用改性基礎料、離子固化劑及高性能復合減水劑等材料配制高性能同步注漿材料,開展一系列的試驗研究,得出以下結論。

(1)注漿材料膠砂比選定為0.5,水膠比≤0.6,水泥摻量為20%時,注漿材料的流動性、稠度、材料的抗壓強度及抗折強度顯著提高,注漿材料的強度達到最佳效果。

(2)加入改性添加劑且將復合減水劑以及超細粉煤灰基功能性粉體材料(F、H)以0.57/100~0.77/100的質量比例混合,注漿材料的各項性能均大幅度提高,其中流動度經時損失降低45%左右,凝結時間縮短33%左右,注漿材料抗壓強度提高38%~81%,水陸強度比提高26%,結石率提高16%左右,在配合比優化之后,注漿材料各種指標達到最優化。

(3)在改性添加劑的基礎上,對高性能注漿材料進行配合比優化,選出注漿材料的最佳配合比,注漿材料的抗壓強度及抗折強度等性能顯著提高。本研究材料在夾江隧道中得到了實際的運用,效果良好,為夾江隧道項目大大節約了經濟成本,提高了質量,保障了安全。

高性能同步注漿材料作為一種新型節能材料,一方面能夠降低隧道施工中廢棄泥沙的處理成本,另一方面能夠提高隧道結構整體安全性,應用前景比較廣泛;本文中提出的注漿材料的最優配合比為實際工程施工提供了理論支撐及借鑒意義。