風力發電機組葉片質量不平衡檢測應用

羅浩然 姜吉 范呂

摘要:風能作為一種清潔、綠色的可再生能源,已成為世界各國新能源發展的重要方向。隨著風力發電機組裝機容量的持續增加,如何降低機組維修成本和停機時間以及提高機組出力成為制約風力發電發展的關鍵問題。風電機組大多運行在環境比較惡劣的戶外或海上,風沙的磨損或結冰沉積等會造成葉片質量不平衡;另外疲勞應力的作用會使葉片產生裂紋,灰塵、雜物、雨水等進入裂紋也會引起葉片質量的不平衡并進一步加劇葉片和其他部件的疲勞和振動,若繼續運行會對機組產生非常大的危害,嚴重時葉片斷裂造成重大損失。針對風機葉片質量不平衡問題,分析了并進一步加劇葉片和其他部件的疲勞和振動,若繼續運行會對機組產生非常大的危害,嚴重時葉片斷裂造成重大損失。針對風機葉片質量不平衡問題,本文分析了葉輪質量不平衡檢測原理,提出了方法來診斷葉片質量不平衡。

關鍵詞:風力發電機組;葉片;質量不平衡;塔筒振動

近些年,風資源作為一種清潔、低成本、可再生的新能源,越來越受到重視,風力資源開發也進入了一個高速成長的階段。隨著風力發電并網容量的增加,風力發電機組的關鍵大部件故障開始涌現。其中葉輪作為風力發電機組吸收風能的關鍵部件,長期暴露在惡劣的高空環境中,經受著大氣腐蝕、陣風或雷擊等的破壞,并且葉片長時間持續運行會因疲勞而發生諸如裂紋、砂眼、脫落及折斷等故障。

葉片的一系列故障將會導致葉片質量發生變化,造成葉輪質量不平衡;在風機葉片生產過程中,加工誤差、材質不均勻等會造成葉片質量不同,不同質量的葉片安裝到相同輪轂上,也將導致葉輪質量不平衡。在風機運轉過程中,由于葉輪的質量不平衡,葉輪將產生離心力,不僅會導致傳動系統發生振動,而且會增加塔筒的振動幅度,從而降低風力發電機組的穩定性。因此,如何檢測并排除葉輪質量不平衡故障是一個亟待解決的重要問題。

一、葉輪質量不平衡檢測原理

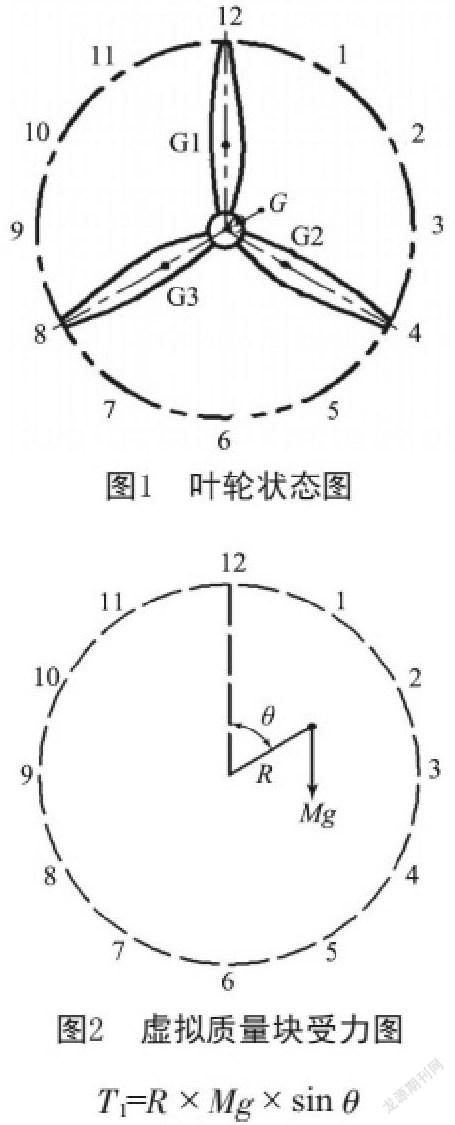

本文針對目前流行的三葉片風力發電機進行探討,將外形、重量、重心位置絕對一致的三葉片組成的葉輪稱為理想葉輪,理想葉輪的旋轉中心O點與葉輪重心G點是完全重合的。但是由于葉片在運行過程中遭受外界因素破壞,或者由于加工制造工藝存在誤差,就會造成實際葉輪狀態偏離理想葉輪狀態,即葉輪重心G點偏離葉輪旋轉中心O點,如圖1所示。若將G點與O點間距控制在一定距離內,機組可以正常運行;一旦G點與O點距離超出設計允許值,葉輪旋轉過程中輕則導致機艙晃動,重則加劇葉片損壞,直至折斷。

在圖1中,葉片G3由于損壞或者加工制造誤差,導致質量偏輕,而其他兩個葉片G1和G2質量相等,從而造成葉輪重心G點落在葉片G3的軸線反向延長線上。此時,葉輪質量不平衡模型可以等效為在理想葉輪模型的G點處增加質量為M的虛擬質量塊。設OG距離為R,如圖2所示。虛擬質量塊對葉輪產生的扭矩為以含有齒輪箱的風力發電機組為例,設齒輪箱轉速比為1:i,則在虛擬質量塊作用下齒輪箱輸出扭矩為:

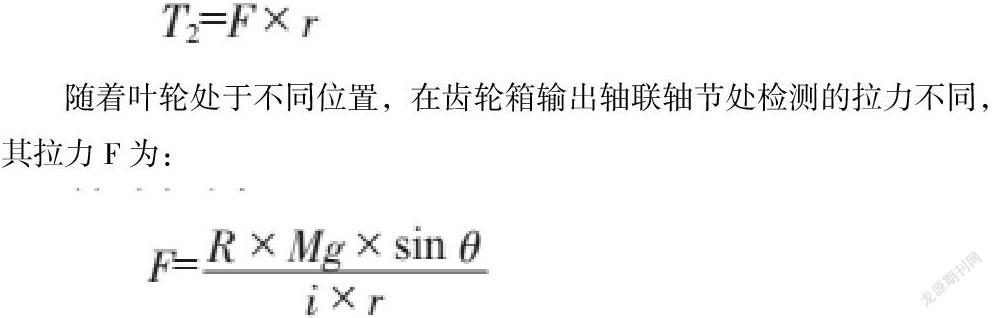

為了檢測因葉輪不平衡質量導致的附加扭矩,本文在低風速、停機狀態下,利用拉力計在聯軸節半徑r處對齒輪箱輸出軸施加反向扭矩,使整個傳動系統達到平衡。通過傳動系統平衡時拉力計檢測的拉力F,可以計算出由葉輪不平衡質量產生的附加扭矩。其平衡公式為:

隨著葉輪處于不同位置,在齒輪箱輸出軸聯軸節處檢測的拉力不同,其拉力F為:

由上述公式可知,拉力F呈正弦曲線規律變化。當θ為90°或者270°時,拉力值F最大,即不平衡質量處于3點或9點方向時,拉力值最大;當θ為0°或者180°時,拉力值F最小,即不平衡質量處于12點或6點方向時,拉力值最小。分別對葉輪處于12個點的狀態進行檢測,可得到最大拉力值F,從而計算出由葉輪不平衡質量產生的扭矩。

二、實施方案

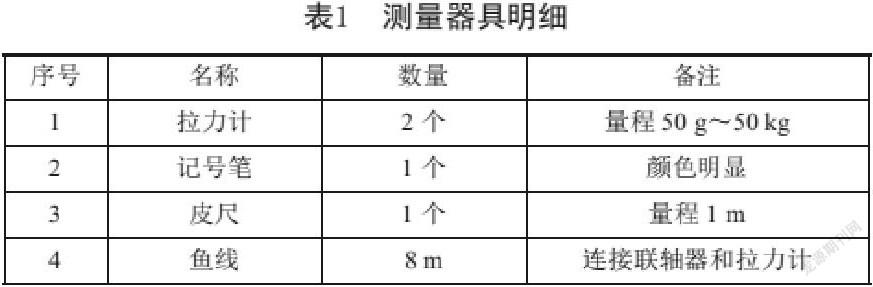

針對經常報出塔筒振動幅度大故障以及經數據分析系統分析振動幅度大的風力發電機組,按以下步驟進行葉輪質量不平衡檢測:(1)利用高精度望遠鏡對機組葉片進行非登機表面檢查,檢查葉片是否發生臟污、雷擊、開裂、脫落等現象,并對葉片損壞程度進行登記。(2)針對機組做葉輪質量不平衡檢測試驗,準備測量器具如表1所示。

(3)對機組進行登機檢測,要求測量期間風速低于3m/s。(4)利用記號筆在齒輪箱輸入端外圈處均勻標記12個點位,并在主軸上隨機標記一個H點位,如圖3所示

(5)利用鎖定銷鎖定葉輪,拆除齒輪箱高速軸處聯軸器防護罩,在聯軸器上緊固螺栓(圖4)上固定魚線,并利用皮尺測量、計算該螺栓中心到聯軸器旋轉中心的距離r。(6)在確保聯軸器、剎車盤轉動不會威脅到人身、設備安全的前提下,保持機組處于順槳狀態,退出葉輪鎖定銷,并松開齒輪箱高速軸剎車。(7)對齒輪箱高速軸進行手動盤車,調整主軸上的標記H點依次對應齒輪箱外圈上的12個標記點。利用拉力計勾住魚線,保持聯軸器靜止,測量聯軸器上的緊固螺栓點處的外切向拉力,并做好記錄。(8)對依次測量的拉力值進行描點畫線,驗證測量數據的正確性。如果測量準確,數據曲線應為正弦曲線。如果不符合理論曲線,則需對聯軸器的輸出端進行拆除,以減少阻尼,重新對數據進行測量。

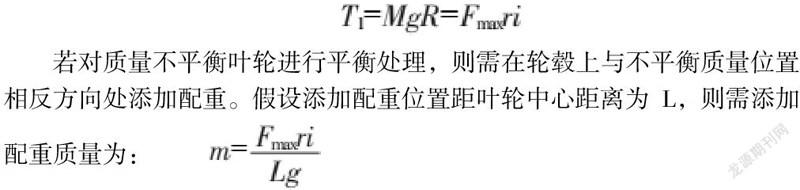

(9)根據數據曲線,計算由葉輪不平衡質量引起的扭矩。當拉力F達到最大值時,若主軸有順時針轉動趨勢,則說明不平衡質量位于3點方向;若主軸有逆時針轉動趨勢,則說明不平衡質量位于9點方向。由葉輪不平衡質量引起的最大扭矩為:

若對質量不平衡葉輪進行平衡處理,則需在輪轂上與不平衡質量位置相反方向處添加配重。假設添加配重位置距葉輪中心距離為L,則需添加配重質量為:

結語

風力發電機葉片加工誤差、材質不均勻或者葉片損傷故障,均會造成葉輪質量不平衡,從而導致風機在運轉過程中塔筒振動幅度偏大或報警。本文針對傳動系統含有齒輪箱的風力發電機組,提出了葉輪質量不平衡檢測方法和檢測實施方案,為平衡葉輪提供了理論依據。針對塔筒振動幅度過大的機組,建議及時進行葉片觀測、檢查和葉輪質量不平衡檢測試驗,以免因葉輪質量不平衡問題使故障擴大。

參考文獻:

[1]印厚飛,李奎,包振江,王瀚.風力發電機組葉片防凍除冰技術進展分析[J].科技創新與應用,2021(03):164-166.

[2]于海舒.風力發電機組葉片防凍除冰技術研究進展[J].科技風,2019(03):124+134.

[3]張建斐. 基于機器視覺的風力發電機葉片表面缺陷檢測研究[D].蘭州理工大學,2018.

[4]趙俊杰. 2MW風力發電機葉片設計與分析[D].河北工程大學,2018.

[5]解玉平. 2MW風力發電機葉片的設計建模和疲勞壽命分析[D].煙臺大學,2017.

[6]李書文,郭明,祝磊.小型風力發電機組葉片模態分析[J].太陽能學報,2016,37(05):1114-1118.

[7]任曉凱. 小型風力發電機葉片覆冰的氣動力學特性研究[D].重慶大學,2016.

[8]徐靈鑫. 風力發電機葉片表面缺陷檢測的研究[D].中國計量學院,2015.

[9]祝振鴻. 大型風力發電機組葉片載荷特性研究[D].沈陽工業大學,2015.

[10]李大冰,吉榮廷,馮文秀.風力發電機組葉片故障診斷[J].節能技術,2013,31(06):534-536.

[11]徐寶清. 水平軸風力發電機組風輪葉片優化設計研究[D].內蒙古農業大學,2010.