某前門玻璃升降遲緩問題的分析與改進

吳歡輝,吳黎,李榮,李小春

(廣汽菲亞特克萊斯勒汽車有限公司產品工程技術中心,湖南長沙 410100)

0 引言

某車型在開發過程中發現前門玻璃升降遲緩,這會影響到顧客的使用感知,為解決該問題,先對玻璃升降進行電路檢查,再對玻璃導槽進行了滑動力測試以及進行有限元仿真分析尋找改進對策。

1 玻璃升降遲緩問題的描述與分析

1.1 問題的描述

圖1為進行玻璃升降檢查。

圖1 玻璃升降檢查

車輛生產下線前員工對玻璃升降進行檢查時發現其他車型玻璃升降速度明顯快于該車型,該車型的玻璃上升和下降均比其他車型慢了1 s左右,其動作存在遲緩的問題。

1.2 問題的分析

對前門玻璃升降遲緩的問題進行電路檢查,發現玻璃上升和下降電流過大以及升降時間過長的現象,并出現錯誤代碼。

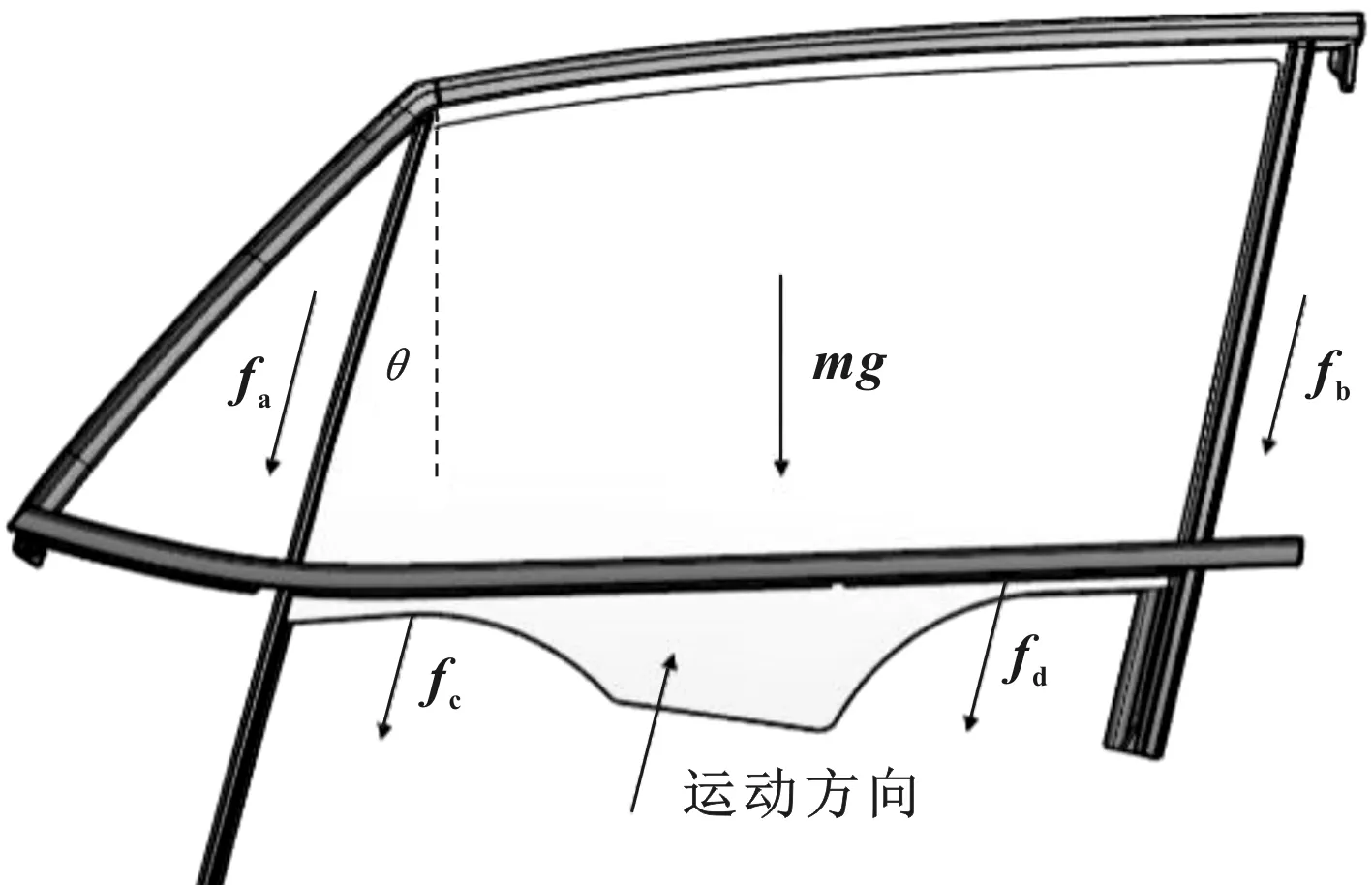

根據電路檢查的結果,電機的電流過大則玻璃上升和下降過程中的滑動摩擦力過大。玻璃升降時相接觸的零件較多,對該系統進行分析,玻璃受導槽的a柱端、b柱端以及內外水切c、d的滑動摩擦力以及自身的重力影響下進行升降運動[1-4]。詳細如圖2所示。

圖2 玻璃升降時系統受力圖

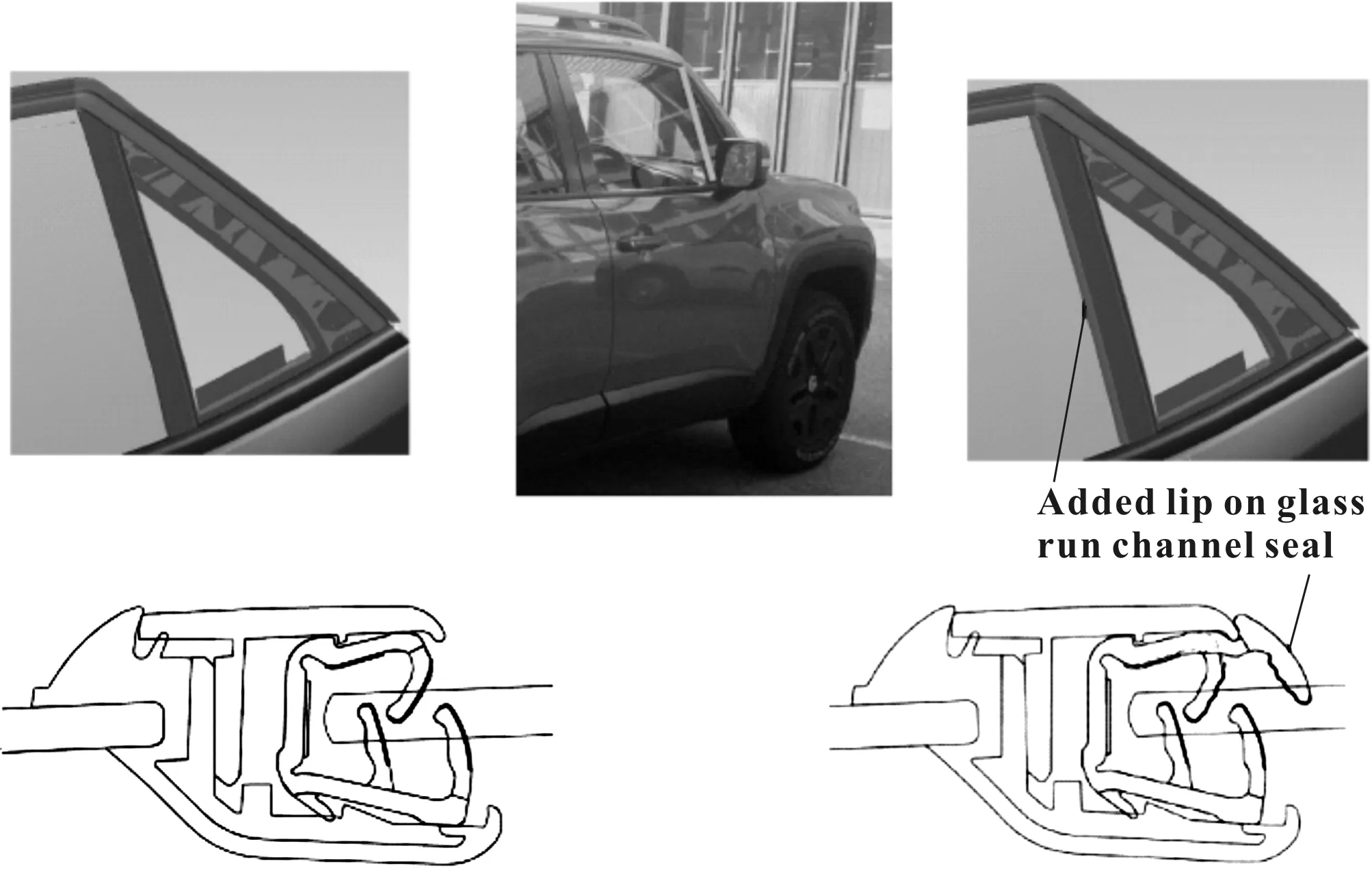

該系統受影響的零件主要有3個,內水切、外水切以及玻璃導槽,對這些相關零件進行調查,是否有變更發生,其中僅玻璃導槽A柱側由于高速行駛時兩側有較大的風噪,增加了一條唇邊,如圖3所示。

圖3 導槽增加唇邊

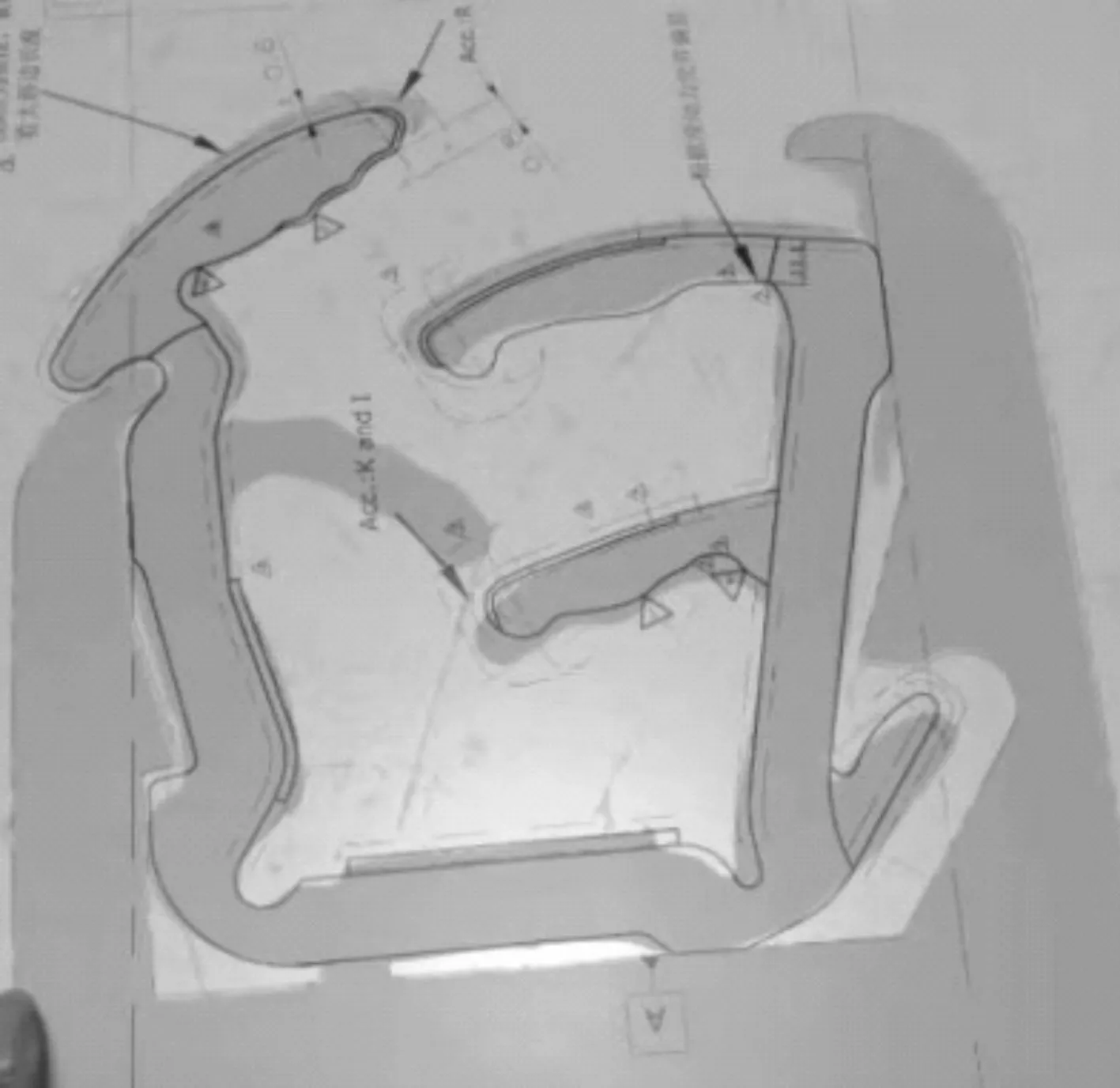

考慮到滑動摩擦力和零件狀態直接相關,先對零件質量進行檢查,抽取零件斷面,零件基本滿足圖紙要求,輪廓在公差范圍內。如圖4所示。

圖4 導槽斷面狀態

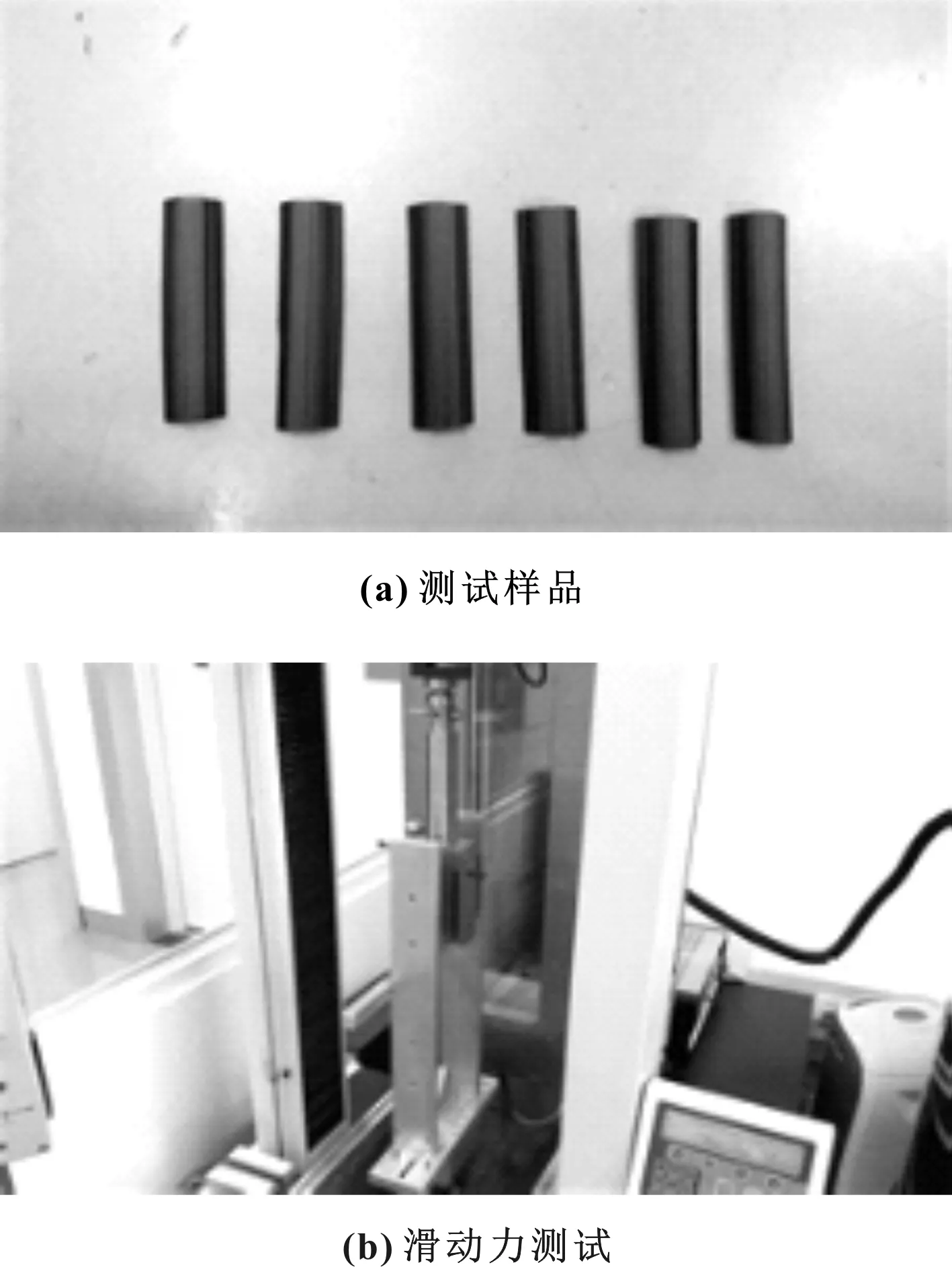

在確定零件的輪廓尺寸符合設計要求后對滑動摩擦力過大進行具體分析,滑動摩擦力的大小跟正壓力和摩擦因數成正比,玻璃由導槽夾持固定,兩側受到唇邊正壓力,滑動摩擦力過大可能和唇邊給玻璃的正壓力有關。先對增加唇邊的零件的滑動摩擦力進行測試。該車型前門玻璃的厚度為3.5 mm,參照該規格,玻璃按120 mm×100 mm×3.5 mm規格準備,測試使用LR5K PLUS的材料試驗機,測試前先截取100 mm長樣品6個,測量雙側滑動力,按100 mm/min的速度牽引,將玻璃安裝到試樣的底部,再將玻璃板從試樣中拔出,最后的取值需要減去玻璃板的重力,再換算成100 mm長的力。測試過程如圖5所示。

圖5 滑動力測試圖示

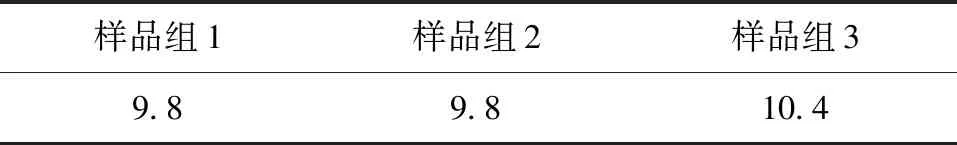

由于玻璃要在兩側進行夾持,試驗所測得的滑動摩擦力為雙側導槽夾持所形成的滑動力,6個樣品組成3個組合測試的結果如表1所示。過往車型其滑動摩擦力不超過6 N/dm,該新車型增大了約65%,這不是一個正常的現象。

表1 滑動力測試結果 單位:N/dm

2 模擬分析及結構改進

2.1 模擬分析

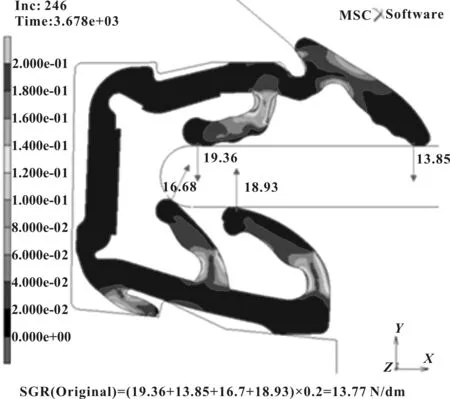

為分析該滑動摩擦力的影響,運用MSC軟件建立有限元分析模型進行滑動摩擦力分析。實際測試時是在玻璃兩側用100 mm導槽樣品進行夾持,為簡化模型按單側進行分析,參照設計狀態的斷面進行模型的繪制,同時根據過往經驗,假設摩擦因數為0.2[5-6]。分析結果如圖6所示。

圖6 CAE分析結果

該CAE分析的結果比之前進行的測試結果平均值大3.77 N,考慮到滑動摩擦因數為經驗值,存在偏差,決定運用樣品進行摩擦因數的測量。試驗使用FT1 材料試驗機,試驗前首先清理玻璃表面,用95%酒精和棉布擦拭玻璃后用另一塊新棉布擦干;如圖安裝后以速度50 mm/min、行程200 mm不記錄曲線預拉一次最后測定,靜態摩擦因數等于拉動時的分離力除以重力,動態摩擦因數等于行程50~150 mm范圍內最大和最小摩擦力的平均值除以重力。檢測過程如圖7所示。

圖7 摩擦因數測量

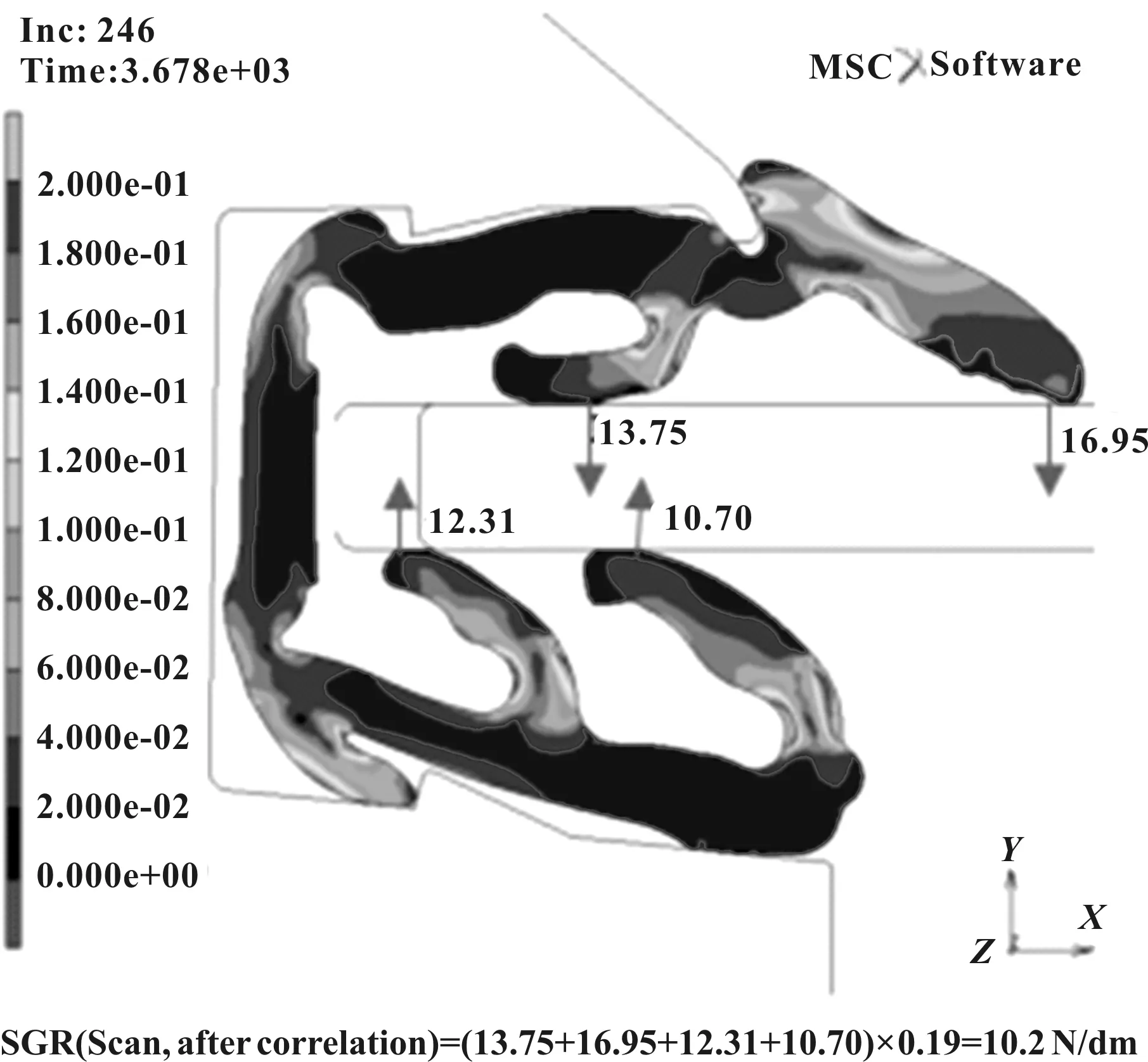

測得靜摩擦因數為0.19,0.21,0.20,取平均值為0.20,動摩擦因數為0.19,0.19,0.18,取平均值為0.19。重新代入CAE模型進行計算,仍和實際測試的結果存在2.9 N的偏差。從前面斷面檢查結果零件實際斷面和設計狀態斷面存在偏差,CAE計算應以實際狀態的斷面進行,重新截取零件,來擬合斷面,如圖8所示。

圖8 擬合斷面

根據重新擬合的斷面再次進行有限元分析,分析結果如圖9所示。擬合后的與實際測試結果相同,CAE模型有效。

圖9 擬合后的CAE分析結果

2.2 結構改進

為改進該車型前門玻璃導槽滑動摩擦力過大的問題,需要將導槽唇邊對玻璃的反作用力降低,即降低正壓力從而達到滑動摩擦力的降低。唇邊對玻璃的作用力主要以唇邊根部支撐,考慮在縮減這些位置唇邊的厚度,重新進行CAE分析計算,結果如圖10所示。

圖10 改進后的CAE分析結果

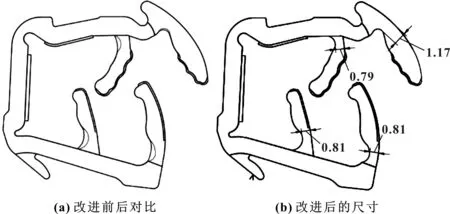

從CAE分析結果可以看到,滑動摩擦力值降低到了5.43 N/dm,理論上滿足要求,新的斷面如圖11所示。

圖11 改進后的斷面

2.3 試驗驗證

從CAE結果上確定了修改的方向,為驗證該方案的有效性,對零件的擠出模參照改進后的斷面進行修模,修模后調試抽取擠出條按前述試驗方法進行滑動摩擦力測試,測試值為5.4,5.5,5.5,和CAE結果相仿,在誤差范圍內,可以接受。將擠出條加工成玻璃導槽零件,左右各準備30臺套,進行整車試裝。按生產計劃需要分兩個批次,試裝車輛VIN87709—87718以及VIN87460—87489車門安裝完后玻璃升降電檢電流在規格范圍內,升降時間也滿足要求,試裝通過。

改進后的導槽滑動力試驗,試驗結果和CAE的模型一致性相吻合,前門玻璃導槽滑動摩擦力得到降低,車門玻璃升降中出現的電流過大,升降時間過長得到了改善,該改進有效地解決了玻璃升降遲緩的問題,提升了客戶感知體驗。

3 結束語

該車型在開發過程中遇到的玻璃升降遲緩的問題,在進行電路檢查后發現升降電機的電流過大和升降時間過長,排除了驅動裝置后,該問題主要和滑動玻璃力有關,也就是滑動摩擦力過大;滑動摩擦力和導槽桂玻璃的正壓力正相關,主要通過降低正壓力來改進,從而解決這一類的問題;運用有限元方法建立了滑動摩擦力分析模型,通過測量滑動摩擦因數以及擬合實際斷面,能夠準確地模擬滑動摩擦力,且運用該模型進行斷面改善來解決了玻璃升降過程中滑動摩擦力過大的問題。分析模型準確,為后續解析該類問題有一定的參考意義。