白車身焊接邊搭接量減小的研究

尹健

(廣州汽車集團股份有限公司汽車工程研究院,廣東廣州 510000)

0 引言

汽車輕量化減重課題一直是車企所關(guān)注的,目前行業(yè)內(nèi)車身連接工藝仍以點焊為主,以往人工點焊受限于人為因素焊接精度隨之波動,焊接邊過小容易引起半點焊等質(zhì)量缺陷,隨著機器人自動焊接工作站的推廣,焊接精度隨之提高。根據(jù)焊接的物理特性,薄板焊接時的焊核直徑較小,從而對應(yīng)的焊接邊寬度減小,目前以日系為代表的主機廠,在車身外覆蓋件涉及的區(qū)域如前后門門洞、尾門門洞、頂蓋與側(cè)圍搭接處都進行了焊接邊的縮減,不僅達到了減重降本的目的,在外觀質(zhì)量上也有一定的提升。因此,在工藝開發(fā)階段有必要針對上述區(qū)域進行合理的設(shè)計。

1 最小搭接邊寬度的定義

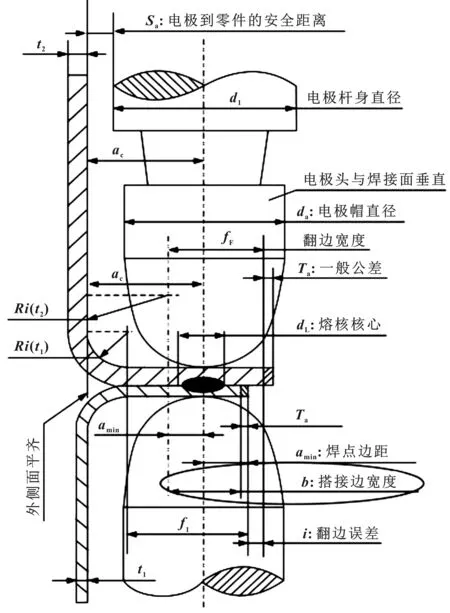

兩塊裝配鋼板的連續(xù)公共的搭邊區(qū)域,其數(shù)值等于為實現(xiàn)工藝公差范圍要求焊點的較小鋼板的搭邊尺寸,如圖1所示。

圖1 兩層板搭接焊接時的尺寸示意

2 電極帽的選用

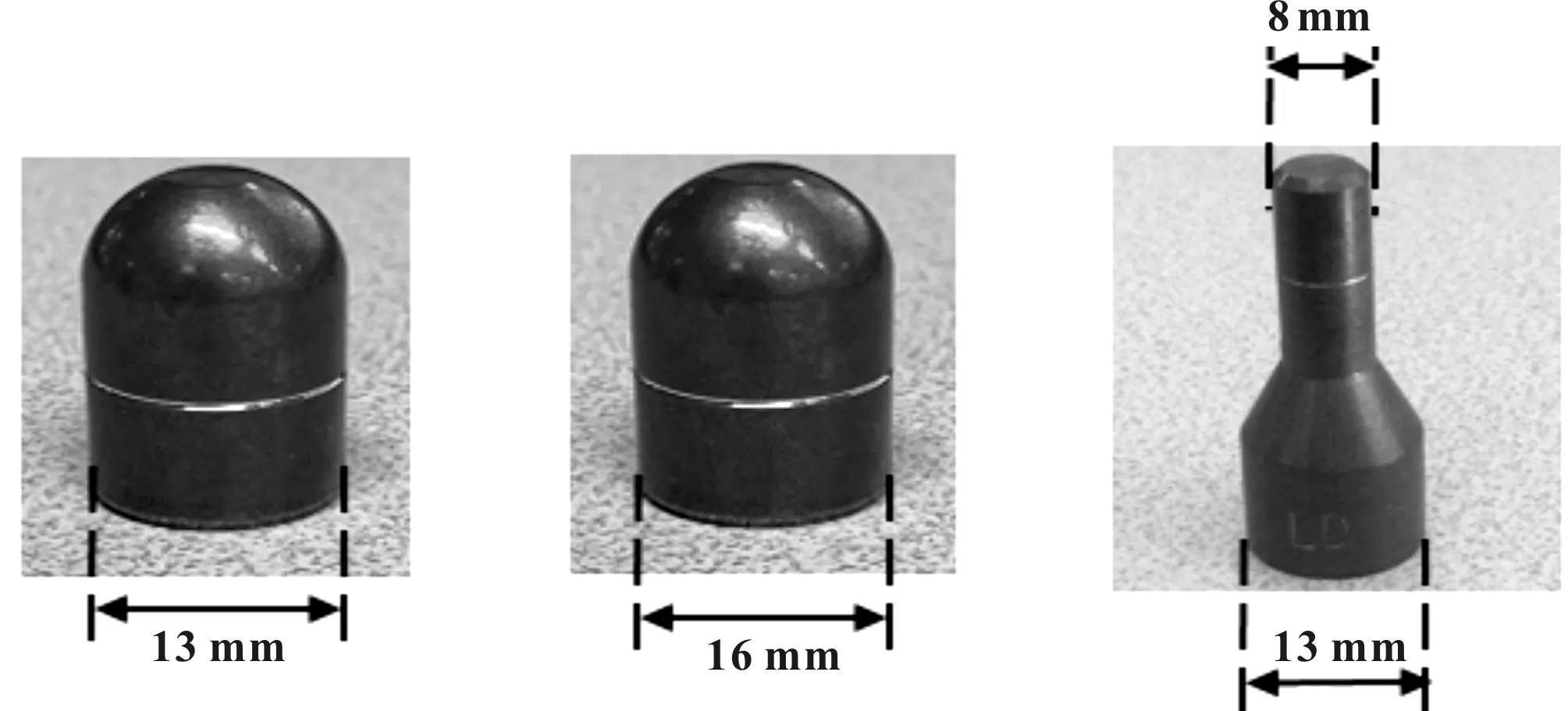

2.1 電極帽型號

對于參考厚度不大于1.2 mm的裝配鋼板,建議使用直徑為13 mm和端面直徑為5 mm的電極;

對于參考厚度大于1.2 mm的裝配鋼板,建議使用直徑為16 mm和端面直徑為6 mm的電極;

對于頂蓋特殊造型需求使用細長型飾條,建議使用基體直徑為8 mm和端面直徑為5 mm的異形電極(圖2)。

圖2 電極帽示意

2.2 焊點的焊核及熱影響區(qū)

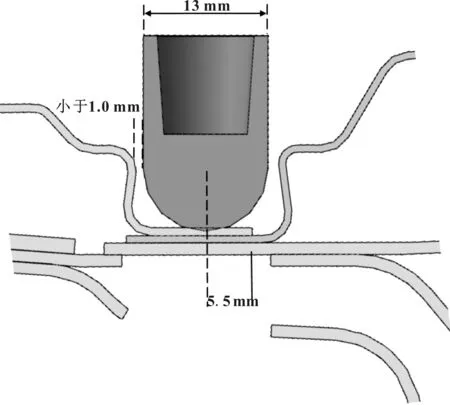

焊接材料經(jīng)液化狀態(tài)形成焊核,環(huán)繞著焊核周圍有一個足夠的熱影響區(qū),以保證形成的焊核冷卻而無濺出。焊核寬度示意圖如圖3所示。

圖3 焊核寬度示意

3 焊接邊搭接量的計算

3.1 理論分析

焊核寬度計算公式為:

D=d+a

式中:D為焊核寬度;d為焊核直徑;a為熱影響區(qū)。

3.2 焊接邊計算

目前各大主機廠對焊接搭接邊寬度的要求不盡相同,在頂蓋與側(cè)圍搭接區(qū)域,日系品牌中豐田、本田、日產(chǎn)搭接邊寬度均已做到了11 mm,焊接電極采用φ8 mm的異形電極,其他區(qū)域前后門門洞、尾門門洞豐田采用φ16 mm的漸變式異形電極將搭接邊做到了10 mm,日產(chǎn)、本田采用φ13 mm的常規(guī)電極將搭接邊做到了12 mm,不同的電極直徑對應(yīng)的電極頭壽命和修磨頻次不同,主機廠需要根據(jù)節(jié)拍、產(chǎn)線規(guī)劃做相應(yīng)的調(diào)整[2]。文中將著重介紹使用不同的電極直徑,機器人焊接普通鋼板得出的一些參考結(jié)論。計算公式為:

b=D+E1+E2+E3

式中:b為焊接邊寬度;D為焊核寬度;E1為打點偏差;E2為零件裝配偏差;E3為切邊偏差。

人工打點偏差±2.0 mm,考慮到白車身增打無專用夾具定位,機器人打點偏差按±0.5 mm計算,零件裝配偏差±1.0 mm,切邊偏差±0.5 mm。以往焊接形式以人工焊接為主,打點偏差高于機器人焊接,以0.7 mm薄板為例,焊核寬度按7.0 mm預(yù)估,人工焊接時焊接邊要求14 mm以上。目前機器人自動焊接重復(fù)精度較高有利于降低打點偏差,并且薄板、兩層板焊接涉及到低碳鋼搭接組合,熱影響區(qū)根據(jù)板厚材料會有波動,焊核寬度有所減小,考慮到焊接邊減短,有優(yōu)化空間。

當板厚t=0.7 mm,該板厚搭接區(qū)域主要集中在上車體前后門門洞、尾門門洞、頂蓋與側(cè)圍焊接邊、前后地板面板、前圍板等,0.7 mm薄板焊核寬度為7.0 mm,機器人工作站焊接,建議焊接寬度:

b=D+2×0.5+2×1+2×0.5=7+1+2+1=11.0 mm

4 焊接空間分析

4.1 側(cè)圍門洞區(qū)域

門洞位置側(cè)圍外板為最薄板,該板板厚為0.7 mm,焊核寬度為7.0 mm,機器人工作站焊接,焊接邊寬度b=11.0 mm。以拔模角最小位置處為99°計算,電極直徑φ13 mm、有效焊接邊11 mm時,電極與側(cè)圍外板安全距離為4.3 mm;電極直徑φ16 mm、有效焊接邊11 mm時,電極與側(cè)圍外板安全距離為2.8 mm;電極直徑φ16 mm、有效焊接邊12 mm時,電極與側(cè)圍外板安全距離為3.3 mm(圖4)。

圖4 焊接空間示意

考慮到機器人焊接時與板件的安全距離要不小于3 mm,側(cè)圍外板止口位置長出內(nèi)板1.0 mm,根據(jù)以上得出:當電極頭使用φ13 mm電極時,有效焊接邊長度為11 mm,實際焊接邊長度為12 mm;當電極頭使用φ16 mm電極時,有效焊接邊長度為12 mm,實際焊接邊長度為13 mm。

4.2 頂蓋區(qū)域

頂蓋位置頂蓋外板為最薄板,該板板厚為0.7 mm,焊核寬度為7.0 mm,機器人工作站焊接,焊接邊寬度b=11.0 mm。受該位置的造型限制,常規(guī)電極無法滿足焊接需求(圖5)。使用下部電極直徑為φ8 mm的異形電極,電極與頂蓋外板、側(cè)圍外板安全距離分別為3.2 mm和3.8 mm(圖6),滿足焊接空間要求。

圖5 常規(guī)電極焊接空間示意

圖6 異形電極焊接空間示意

5 結(jié)束語

文中介紹了白車身上車體薄板區(qū)域有關(guān)焊接邊減小的分析思路,從理論分析、焊接空間兩個方面進行驗證,為白車身結(jié)構(gòu)前期設(shè)計階段提供參考。以往在設(shè)計焊接邊時都是基于一個經(jīng)驗值如15 mm為基準,通過文中的介紹,針對薄板區(qū)域以車身外覆蓋件為例,其焊接邊可減小至12 mm,特殊位置如頂蓋裝飾條區(qū)域借用特殊電極,其焊接邊可減小至11 mm,除門洞以外其他區(qū)域都可借助該手段進行焊接邊相應(yīng)的縮短,實現(xiàn)白車身減重降本的目的。