熱軋精軋機前熱卷帶鋼跑偏分析

劉鴻濤

(新疆八一鋼鐵股份有限公司軋鋼廠)

前言

八鋼熱軋廠自2006年投產起,經熱卷箱卷取的熱態鋼卷再開卷輸送過程中,帶鋼偶爾會發生跑偏現象,導致進入精軋機前頂側導板。2015年后,開卷后的帶鋼跑偏愈發嚴重,影響到了生產順行:帶鋼尾部超出飛剪剪切寬度范圍,導致帶鋼尾部不能正常剪斷;帶鋼頭部頂精軋機前側導板堆鋼,無法正常生產;熱卷在移送過程中,刮蹭保溫側導板,發生帶鋼邊部缺口等表面質量問題。

為解決精軋機前熱卷帶鋼跑偏導致生產不暢問題,結合現場設備運行狀況對影響熱卷帶鋼運行軌跡的原因進行分析,從而找出癥結所在,同時尋求能有效解決跑偏的方法。

1 熱卷帶鋼運行中跑偏的幾種狀況

熱卷帶鋼運行中跑偏主要有三種狀況:熱卷帶鋼偏離輥道中心線、熱卷移送過程中跑偏、側導板對中后的帶鋼跑偏。

1.1 熱卷帶鋼偏離輥道中心線

如圖1所示,熱卷箱在卷取熱態鋼卷時,在熱卷成形區域,鋼卷中心線偏離熱卷箱中心線,開卷時帶鋼偏離輥道中心線。

圖1 鋼卷跑偏示意圖

1.2 熱卷移送過程中跑偏

熱卷箱在卷取熱態鋼卷時,鋼卷中心線未偏離熱卷箱中心線,在開卷移送到達托卷輥區域時鋼卷向一個方向跑偏,如圖1所示。

1.3 側導板對中后的帶鋼跑偏

開卷后的帶鋼在進入飛剪前側導板區域時跑偏,但經過側導板對頭部對中引導后仍然跑偏,如圖1所示。

2 熱卷帶鋼運行分析

2.1 熱卷箱卷形分析

圖2為熱卷箱成形示意圖,帶鋼經10-11偏轉輥引導進入上彎曲輥2與下彎曲輥3形成的輥縫,彎曲后頭部撞擊成形輥上方成形導板,隨后形成卷眼,在成形輥8和1#托卷A輥7上卷取成形。

1.導板;2.上彎曲輥;3.下彎曲輥;4.帶坯;5.1#托卷輥B輥;6.1#托卷輥B輥輥道架;7.1#托卷輥A輥;8.成形輥;9.2#偏轉輥;10.偏轉輥輥道架;11.1#偏轉輥;12.入口輥

如圖2所示,成形輥8與1#托卷輥A輥7間的中心距在710mm,但實際過程中,成形輥傳動側和操作側受定位擋塊磨損不均影響,轉動角度有所不同,造成兩側位置精度不一致,與1A輥兩側中心距不一致,成形輥與1A輥不平行,鋼卷卷取過程中朝一側跑偏,最終導致成形鋼卷中心線與熱卷箱中心線不一致。

2.2 托卷輥位置分析

熱卷箱托卷輥位置如圖3所示,由1A、1B、2A、2B、2C和2D四只輥子組成

圖3 熱卷箱托卷輥位置示意圖

2.2.1 1#托卷輥A輥和B輥位置精度影響

1A輥位置始終不變,1B輥繞鉸接軸旋轉,兩側鉸接銷軸磨損不均,造成兩側中心距不一致,A輥和B輥之間不平行,在開卷過程中,帶鋼會向中心距較小一側跑偏,而鋼卷整體會向中心距較大一側跑偏。

2.2.2 1B輥與2A輥位置精度影響

2A輥繞2B輥旋轉,由于液壓缸銷軸及銷孔磨損,兩側旋轉位置高低不一致,1B輥與2A輥之間不平行,且兩側輥面有高低差,在鋼卷移送過程中,鋼卷整體會向輥面較低一側跑偏。

2.2.3 2A輥與2B輥位置精度影響

2A輥與2B輥在同一個輥架上,輥架兩側邊板靠拉桿連接,拉桿螺栓松動,導致兩側邊板位置變化,兩輥傳動側與操作側輥面高低不一致,鋼卷移送時向輥面較低一側偏移。

2.3 剪前側導板對中糾偏分析

圖4左為熱卷箱前側導板,具有雙推桿,側導板由喇叭段和直線段組成,喇叭段引導,直線段對中糾偏;圖4右為剪前側導板,只有單推桿,側導板只有喇叭段,帶鋼跑偏時,由于沒有直線段的對中挾持左右,糾偏能力不足,帶鋼在喇叭段的末端是對中的,離開側導板后,依然保持原有跑偏方向。

圖4 熱卷箱前側導板與剪前側導板對比示意圖

3 解決方案

3.1 各輥系平行度的調整

(1)檢查成形輥定位擋塊的磨損情況,將成形輥提升至高位后,檢測成形輥的水平度和1A輥之間的平行度,依據檢測數值調整定位擋塊厚度。

(2)檢測1A輥和1B輥之間的平行度,銷孔在未修復情況下,將鉸接銷軸由直銷改為偏心銷軸,依據檢測數據,逐步調整偏心銷軸角度,最終達到兩軸平行。

(3)檢測2A和2B輥之間輥面高低差,將拉桿拆除,依據檢測結果調整一側輥架高度,最后再將拉桿連接,保證兩側高度一致。

3.2 鉸接孔精度檢測與恢復

熱卷箱各輥系銷軸鉸接孔每隔 2 年應定期進行測量,通過專業測量可以精確掌握鉸接孔的磨損程度,位置精度偏差,基于測量數據,在大修期間對鉸接孔進行修復,同時鑲裝薄壁缸套,這樣可以有效地提高輥系位置精度。

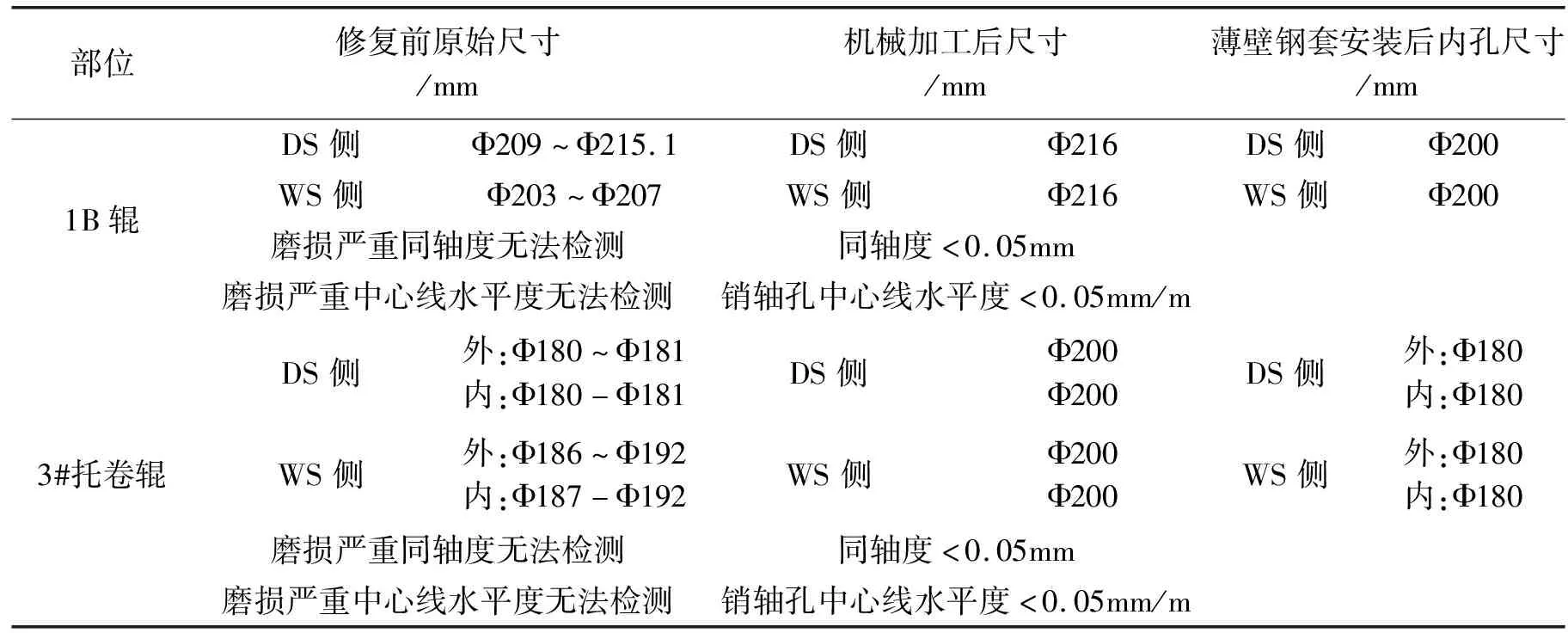

表1 熱卷箱托卷輥銷孔修復前后測量表

3.3 剪前側導板改造

剪前側導板結構進行改進,如圖5所示側導板分為2段,中間增加鉸接銷軸和支承導軌,原單推桿鉸接部位固定,不在旋轉,實現單推桿的平行側導板對中糾偏功能。

圖5 剪前側導板改造示意圖

4 結束語

通過對熱卷箱輥系的鉸接孔的修復以及剪前側導板的改造,現場的運行效果顯示,熱卷箱卷取時的鋼卷位置,卷取完后的開卷位置及糾偏功能都得到了改善。

對熱卷箱輥系平行度檢測調整,大幅減少了熱卷帶鋼在開卷過程中因位置精度變化而導致的帶鋼跑偏及鋼卷跑偏;對剪前側導板結構重新設計優化,實現了側導板的引導對中糾偏功能,保證了跑偏帶鋼在經過側導板后重新對中。

改進后,八鋼熱軋熱卷箱區域的帶鋼跑偏頻次大幅下降,全年未發生精軋機前因跑偏堆鋼事故,飛剪再未發生因帶鋼跑偏造成的尾部切不斷現象。隨著八鋼熱軋粗軋設備精度的提高、板形改善,帶鋼邊部缺口質量封鎖頻次都達到最好水平。