軟熔工藝對低錫量鍍錫板耐蝕性的影響

劉偉,萬一群,齊韋 ,沈鵬杰,王愛紅,王偉

(1.首鋼京唐鋼鐵聯合有限責任公司,河北 唐山 063200;2.上海務寶機電科技有限公司,上海 200940)

鍍錫板俗稱馬口鐵,是具有雙面電鍍錫層的冷軋薄鋼板,多用于制造食品罐和飲料罐[1-2]。隨著市場需求的增長,錫資源日趨匱乏,鍍錫板的鍍錫層不斷減薄[3],能否在表面粗糙度(Ra)為0.4 μm的基板上均勻覆蓋單位面積質量為1.1 g/m2的錫層成為解決低錫量鍍錫板耐蝕性的難題。

在鍍錫板的生產流程中,軟熔對鍍錫板耐蝕性的影響很大。軟熔包括助熔、軟熔和水淬3道工序[4]。帶鋼電鍍、漂洗后直接進入助熔槽,助熔劑經過擠干、烘干后在鍍錫板表面成膜,可隔絕氧氣與鍍錫板接觸而生成氧化物,在軟熔過程中改善溜平效果,在水淬過程中提供晶核而有利于錫二次結晶[5]。電沉積錫層未軟熔時由顆粒組成,表面存在針孔,影響耐蝕性。軟熔是通過快速升溫使錫層熔融,從而起到封閉孔隙的作用,并獲得光亮的外觀。此外,軟熔令錫層與基體中的Fe形成FeSn2合金層,不僅能提高鍍錫板的耐蝕性,還能增強錫層與基體之間的結合力。水淬是鍍錫板在軟熔后快速浸入100 °C以下的水中冷卻,可以避免錫層在空氣中氧化,表面保持光亮。

由于甲基磺酸鹽(MSA)體系鍍液及其添加劑不具備助熔的效果,廠家多選用苯酚磺酸鹽(PSA)體系電鍍液,以奎克助熔劑或陶氏助熔劑助熔。但相關的使用原理和經驗都源于高錫鐵的生產,是否適用于低錫鍍錫板的生產尚不明確,相關研究還不完善。有研究[6-7]表明:軟熔時產生的合金層越致密,或合金層越厚,又或合金層的晶粒尺寸越大,則鍍錫板的耐蝕性越好。但對于鍍錫量為1.1 g/m2的鍍錫板而言,合金層與錫層的厚度此消彼長,如何確保在表面粗糙度為0.4 μm的基板上合金層和錫層的連續性已經成為提高低錫鍍錫板耐蝕性的重要課題。

本文通過模擬產線鍍錫量為1.1 g/m2鍍錫板的生產工藝,研究了助熔劑種類對鍍錫板上錫層分布和耐蝕性的影響,并通過改變軟熔時間來控制錫層中錫鐵合金的比例,以研究合金比例對鍍錫板耐蝕性的影響。

1 實驗

1.1 工藝流程

使用上海務寶機電科技有限公司生產的WBDX-01型全自動高速鍍錫模擬裝置進行鍍錫試驗,T4-CA基板的表面粗糙度(Ra)為0.458 μm,工藝流程為:堿洗→去離子水噴淋(5 s)→酸洗→去離子水噴淋(5 s)→預鍍→電鍍錫→去離子水噴淋(5 s)→助熔→熱風吹干→軟熔→水淬→去離子水噴淋(5 s)→酒精潤洗→吹干。

(1) 堿洗:使用35 g/L的漢高堿洗液,溫度75 °C,電流密度2.34 A/dm2,時間6 s。

(2) 酸洗:硫酸43 g/L,溫度45 °C,時間4.2 s。

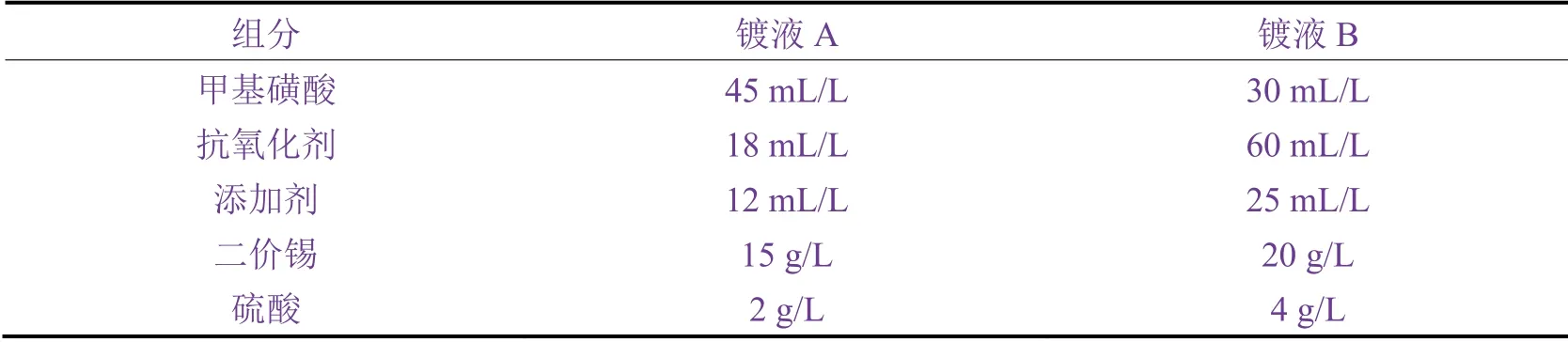

(3) 預鍍:取表1所示的MSA體系鍍液,稀釋10倍即得預鍍液,溫度45 °C,時間1.05 s。

表1 電鍍錫配方Table 1 Composition of tinplating bath

(4) 電鍍錫:采用表1所示的MSA體系鍍液,陰極電流密度3.35 A/dm2,溫度47 °C,時間5.25 s。鍍錫量為1.1 g/m2時,鍍層的理論厚度為0.15 μm,均勻覆蓋在基板表面時實際厚度應低于0.10 μm。

(5) 助熔:在采用鍍液A電鍍錫后,使用去離子水或15 mL/L助熔劑A助熔;采用鍍液B電鍍錫后,則使用7.5 mL/L助熔劑B助熔。溫度都為41 °C,時間都為0.81 s。

(6) 軟熔:使用鍍錫模擬裝置自帶的感應軟熔,功率5.5 kW,軟熔1.50、1.70、1.85、2.00和2.30 s時,所得鍍錫板的合金比例分別為5%、15%、40%、70%和90%。

(7) 水淬:使用去離子水,溫度85 °C,時間0.42 s。

1.2 性能表征和測試方法

使用上海寶鋼工業檢測公司的鍍錫板表面鍍層質量全自動多功能測量系統測試樣品的合金比例。依據GB/T 1838–2008《電鍍錫鋼板鍍錫量試驗方法》,以被測試樣為陽極,在1.8 mol/L HCl溶液中通過恒定電流使鍍錫層溶解。因為純錫層、合金層相對于參比電極的電位不同,所有通過記錄被測試樣電位隨時間的變化可分別得到純錫層和合金層完全溶解所需時間,先計算出各自完全溶解消耗的電量,再根據法拉第定律求出游離錫量(mF)和合金錫量(mA),兩者之和即為總錫量(mT),具體見式(1)至(3)。

式中I為電解剝離電流(單位:mA),tF為游離錫剝離時間(單位:s),tA為合金剝離時間(單位:s),A為試樣面積(單位:mm2),w為合金比例。

采用瑞士萬通的電化學綜合測試系統測試鍍錫板在3.5% NaCl溶液中的塔菲爾(Tafel)曲線,以研究其耐蝕性。鍍錫板(暴露面積0.785 cm2)為工作電極,飽和甘汞電極(SCE)為參比電極,鉑電極為輔助電極,掃描速率1 mV/s。使用直線外推法求算腐蝕電流(icorr)[8]。

采用熱鑲嵌儀制作鍍錫板截面切片,經打磨拋光后,使用ZEISS EVO18鎢燈絲掃描電鏡的背散射模式放大2000倍觀察錫層的截面形貌。

采用藍點法檢測錫層的孔隙率。將浸有試液(40 g/L鐵氰化鉀 + 40 g/L亞鐵氰化鉀 + 60 g/L氯化鈉)的濾紙貼在鍍錫板表面,5 min后揭掉濾紙,用去離子水洗凈并晾干,觀察錫層表面狀態。若錫層存在孔隙或裂縫,則試液會通過孔隙或裂縫與基體金屬發生反應,生成與錫層有明顯色差的化合物。

2 結果與討論

2.1 不同助熔劑助熔對鍍錫板性能的影響

分別使用去離子水、助熔劑A或助熔劑B進行助熔,軟熔時間為1.7 s,得到合金比例均為15%的鍍錫板。從圖1可知,未軟熔鍍錫板的腐蝕電流最高,軟熔后鍍錫板的腐蝕電流顯著降低,說明軟熔能夠提高鍍錫板的耐蝕性。采用水助熔時鍍錫板的腐蝕電流最低,耐蝕性最佳,采用助熔劑B助熔時次之,采用助熔劑A助熔時最差。

圖1 未軟熔和采用不同助熔劑助熔時鍍錫板的腐蝕電流Figure 1 Corrosion currents of tinplates unreflowed and reflowed after being fluxed with different fluxes

圖2為鍍錫板的截面形貌,其中灰色部分為基體,基體表面分布的白色薄層為錫層,斑點部位為鑲料。基板表面分布有凹坑和凸點,未軟熔的錫層均勻地覆蓋在基板表面;水助熔鍍錫板的表面錫層比未軟熔鍍錫板的錫層薄,從截面看呈一條細線覆蓋在基板的凹坑和凸點處;助熔劑A助熔的鍍錫板表面錫層主要集中在凹坑處,凸點很難觀測到錫;助熔劑B助熔鍍錫板的表面錫層不連續,凹坑處的錫層厚,凸點處的錫層薄,錫層甚至在凸點處斷開。可見水助熔鍍錫板的錫層連續性最好,以助熔劑B助熔則次之,用助熔劑A助熔時最差。

圖2 未軟熔(a)及分別采用去離子水(b)、助溶劑A(c)和助溶劑B(d)助熔的錫層分布Figure 2 Distribution of tin layers unreflowed (a) and reflowed after being fluxed with deionized water (b), flux A (c), or flux B (d), respectively

結合鍍錫板耐蝕性和截面形貌分析結果可知,鍍錫板的耐蝕性與錫層的連續性直接相關,錫層越連續、在基體表面分布越均勻,鍍錫板的耐蝕性就越好。軟熔能夠提高鍍錫板的耐蝕性,是因為軟熔能使錫層熔融,封閉針孔,降低露鐵的概率。

2.2 軟熔時間對合金比例及鍍錫板耐蝕性的影響

對使用水助熔的鍍錫板和采用助熔劑A助熔的鍍錫板軟熔1.50、1.70、1.85、2.00和2.30 s,得到合金比例分別為5%、15%、40%、70%和90%的鍍錫板,并測試它們在3.5% NaCl溶液中的Tafel曲線,求得腐蝕電流,結果如圖3所示。隨著合金比例的增大,鍍錫板在3.5% NaCl溶液中的腐蝕電流先減小后增大,合金比例為15%~40%時耐蝕性最優。水助熔試樣的耐蝕性整體高于助熔劑A助熔的試樣。

圖3 不同合金比例鍍錫板的腐蝕電流Figure 3 Corrosion currents of tinplates with different alloy proportions

從表2可知,未軟熔樣品的孔隙(即藍點)小而多,說明電鍍錫層不致密。隨著合金比例的增大,藍點減少。當合金比例高于40%后,藍點變大、變多,說明縮錫逐漸變得嚴重,使基體鐵暴露。以助熔劑A助熔試樣的孔隙率整體高于水助熔試樣,說明助熔劑的溜平作用會增加鍍錫板的露鐵概率。

表2 合金比例不同的鍍錫板的孔隙率測試結果Table 2 Porosity test results of tinplates with different alloy proportions

3 結論

(1) 鍍錫板的耐蝕性與錫層的連續性直接相關,錫層越連續,分布越均勻,鍍錫板的耐蝕性就越好。軟熔能夠提高鍍錫板的耐蝕性,對于鍍錫量為1.1 g/m2的鍍錫板,采用去離子水助熔時的耐蝕性優于采用助熔劑助熔。

(2) 隨合金比例增大,鍍錫板的耐蝕性先變好后變差。對于鍍錫量為1.1 g/m2的鍍錫板,合金比例為30%~40%時耐蝕性最佳。然而在實際生產中,鍍錫產線的軟熔時間是固定的,主要通過調整軟熔溫度來控制合金比例。