基于中軸變換的型腔高速銑削刀具軌跡生成方法

楊夢媛,李迎光,許可

南京航空航天大學 機電學院,南京 210016

飛機機體的梁、框、肋、壁板等復雜結構件是現代飛機的關鍵零件。如圖1所示,在結構件內部常設計大量型腔特征,型腔是指具有封閉邊界輪廓的平底或者曲底凹槽,其內部可能存在一個或多個島嶼。型腔特征可以在保證構件整體力學性能的同時去除多余材料,實現飛機輕量化[1]。

圖1 飛機結構件Fig.1 Aircraft parts

型腔類工件在粗加工過程中常采用層切法[2],即刀具按照分層銑削的方式將多余的材料從毛坯上去除。在對型腔進行分層銑削過程中,刀具軌跡的質量直接影響加工質量、加工效率以及刀具壽命。

近年來高速加工技術[3]不斷發展,在實際生產中也逐漸得到應用。為了在保證加工質量的同時提高加工效率,高速加工中主軸轉速和進給速度遠高于傳統加工。為了適應高速加工的特性,充分發揮高端機床的性能,實現高質量高效率加工,對刀具軌跡提出了新的要求:① 刀具軌跡應盡可能平滑[4],避免急劇拐角,保持穩定的進給率。基于此要求,傳統以減小刀具軌跡總長度為優化目標的優化策略已不適用,總長度雖短但平滑性更差的刀具軌跡往往存在更多的急劇拐角,在拐角處刀具運動方向突變,需要機床的伺服系統先減速改變運動方向,再加速到指定進給速度。平滑性差的刀具軌跡在加工過程中難以保證穩定進給,降低加工效率,因此高速加工中刀具軌跡應當盡可能保證平滑,避免拐角。② 刀具軌跡的步距在一定范圍內平穩變化。變化大的切削載荷不僅會引發加工顫振,影響加工表面質量,還會加速刀具磨損,因此高性能加工要求在加工過程中盡可能保持步距穩定以減小切削載荷的變化。但一味滿足加工軌跡等步距約束雖然能夠保證穩定的切削載荷,提高加工質量,但會導致刀具軌跡總長度增加,降低加工效率。因此在實際加工中,為了兼顧加工效率和加工質量,一般只要求步距在一定范圍內變化,且沿著刀具軌跡方法步距變化平緩,即步距變化率要小,在保證加工無殘余的前提下,步距變化平緩的刀具軌跡能夠保證穩定的材料去除率和切削載荷,減小切削力的變化和刀具振動,提高工件表面質量。

在先進制造技術如飛機蒙皮的加工中,刀具軌跡需要滿足更為嚴苛的約束。為了保證蒙皮加工質量,國內外制造商采用蒙皮鏡像銑設備[5]實現蒙皮銑削。如圖2所示,該設備對飛機蒙皮銑削的刀具軌跡提出更加嚴苛的要求[6]。為了提高蒙皮剛性,需要保證頂撐裝置與刀具關于蒙皮時刻保持中心對稱,刀具軌跡應當滿足無抬刀約束;為了保證蒙皮厚度,要求刀具軌跡間的距離即步距w滿足

R+r≤w≤2R

(1)

式中:R為刀具半徑;r為測厚傳感器半徑。

圖2 蒙皮鏡像銑設備示意圖Fig.2 Schematic diagram for skin mirror milling

圖3展示了蒙皮鏡像銑步距約束,左右兩側圖分別表示步距上下限,如果步距過小將導致測厚傳感器信號紊亂,影響后續工藝調整,難以保證蒙皮厚度;如果步距過大將導致相鄰刀具軌跡間產生加工殘留,不滿足加工形狀要求。因此,在蒙皮加工中,刀具軌跡應當滿足無抬刀且步距在一定范圍內變化的約束。

圖3 蒙皮鏡像銑刀具軌跡的步距約束Fig.3 Stepover constraint of tool path for skin mirror milling

高速加工和蒙皮鏡像銑等先進制造技術對刀具軌跡提出平滑、無抬刀、步距在一定范圍內平緩變化等嚴苛的約束,將這些約束組合在一起,概括為型腔高速銑削刀具軌跡生成過程中的工藝約束。為了滿足先進制造的加工要求,有必要優化刀具軌跡生成方法,使其滿足型腔加工過程中的多工藝約束,從而提高加工質量和加工效率,實現高質量、高效率加工。

刀具軌跡的主要區別表現在走刀方式的不同,選用不同的走刀方式進行加工,加工效率和加工表面質量都有很大的差異,因此選用合適的走刀方式對于實現高性能制造是非常重要的,其中行切法和環切法是型腔銑削兩種常用的刀軌。

行切法進一步可以細分成Zigzag和Oneway2種[7],圖4(a)是Zigzag類型的刀具軌跡,又稱雙向行切,如果在加工過程中采用這種類型的刀軌,順銑和逆銑將交替發生,容易引起刀具顫振,降低加工表面質量以刀具壽命;Oneway又稱為單向行切,如圖4(b)所示。采用這種類型的刀具軌跡,刀具運動方向雖然始終不變,與Zigzag相比工件表面質量好,但是在加工過程中需要頻繁抬刀,有效銑削時間短,加工效率低。

圖4 常用型腔刀具軌跡類型Fig.4 Common types of pocket tool path

與行切法不同,環切刀軌的連續性更好,可以減少刀具在抬刀、定位、下刀過程中刀具空轉時間,且在加工過程中能夠保持順銑或逆銑一種加工模式,因此可以保證良好的加工表面質量。除此之外,環切刀軌大都由型腔邊界由外向內偏置而得,相比于行切法生成的軌跡更為平滑。如圖4(c)所示,和行切刀軌相比,環切刀軌具有平滑、有效行程長、加工表面質量和邊界質量好等優點。因此,綜合考慮加工效率和加工質量,環切法在型腔銑削軌跡規劃中更為常用[8-14]。

近幾十年來,國內外學者關于環切刀軌生成方法做了眾多研究,研究成果主要分為2類:基于幾何方法和基于像素方法。

基于幾何方法可以細分為直接偏置法和基于Vornoi圖法。直接偏置法通過沿邊界曲線垂直方向不斷向內偏置型腔邊界曲線得到覆蓋整個加工區域的刀具軌跡,得到偏置線后需要檢測偏置線是否自相交,去除局部無效環,最后將非干涉的偏置曲線用圓弧連接成一系列封閉環生成環切刀軌。這種算法的難點在于確定各偏置線的非干涉部分,計算過程中存在大量的交點運算問題,計算成本高且魯棒性差,不利于高效穩定的數控刀軌生成。因此,Choi和Kim[15]提出成對偏移算法,以解決傳統偏移算法的數值不穩定性和時間效率低的問題,該方法進一步優化應用于包含島嶼的型腔[16-17]。

Vornoi圖是避免檢測偏置曲線自相交這一復雜步驟最常用的方法[18-19]。多邊形的Voronoi圖由線段或拋物線段組成,生成多邊形的Voronoi圖后,就可以在Voronoi圖上提取等距偏移曲線,這些偏置曲線相互正確連接且不存在交叉,也就不需要等距線間的求交處理,避免復雜的檢測并去除無效環操作。Persson[20]首先引入了Voronoi圖的概念,為曲線多邊形生成環切刀軌。Held[21-22]進一步提出波陣面傳播算法,用于計算帶有島嶼型腔的Voronoi圖。雖然Vornoi圖對于生成等距環切刀軌是有效的,但由于Voronoi圖的生成過程比較復雜,但當型腔邊界較為復雜時,常存在數值計算不穩定的缺陷,所以其遠不如直接偏置法應用廣泛。

同樣為了避免直接偏置中檢測和去除自相交環的步驟,有學者提出基于像素的方法生成環切刀軌。Choi和Kim[15]將刀具看做是一個圓盤,生成型腔銑削的刀具軌跡就可以看作是在二維平面中尋找一條軌跡,圓盤沿該軌跡掃過的面積可以覆蓋型腔邊界。將加工區域分解為離散的像素點,通過改變像素點的值來模擬材料去除過程,從而生成環切刀軌。Saeed等[23]利用基礎的數學形態學操作如腐蝕、膨脹等模擬曲線偏置過程,生成粗加工刀具軌跡。該方法進一步優化適用于所有形狀的型腔[24],從根本上避免了傳統幾何方法生成環切刀軌通用性差、自相交以及不連續等問題。對平面曲線,計算機圖形學和圖像處理中骨架的提取、歐氏距離圖的計算能夠簡化曲線偏置的計算過程。然而,基于像素法生成的刀具軌跡常存在急劇拐角且加工殘余率較高,不能直接應用于實際加工,還需要后續優化算法。

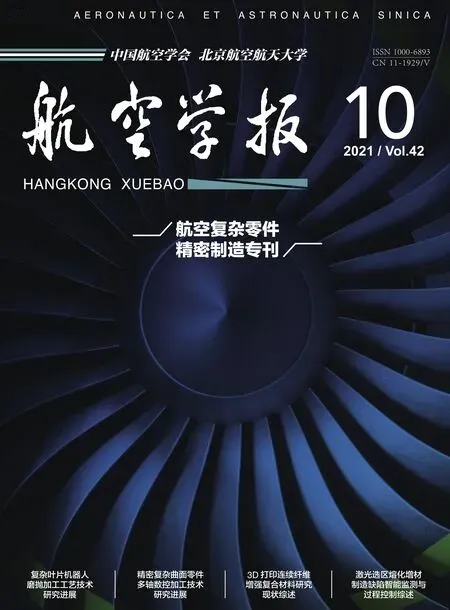

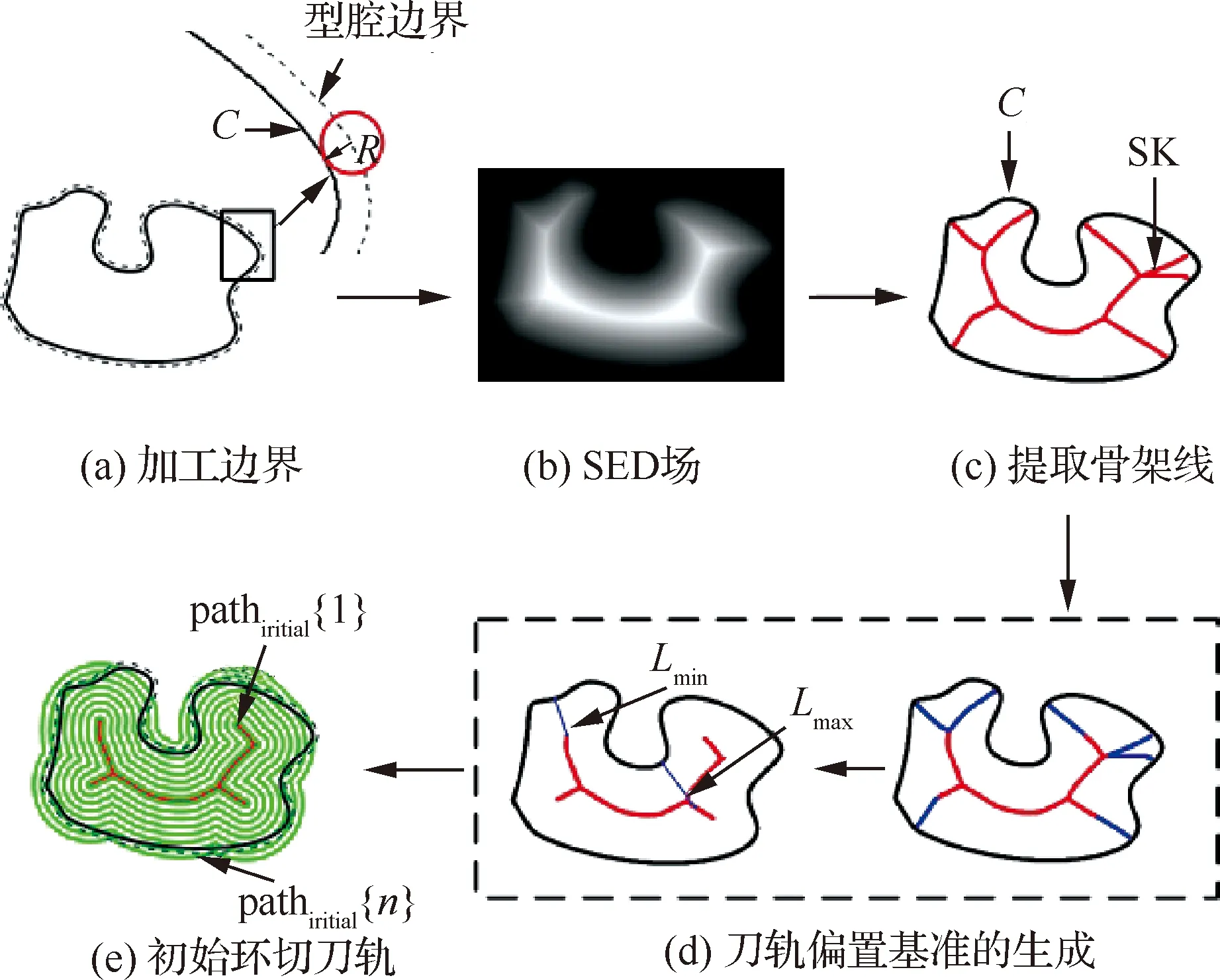

在粗加工過程中,為了提高加工效率,通常設置刀具軌跡步距大于刀具半徑,偏置距離為w,如果原始曲線局部最大曲率k滿足1/k 圖5 環切刀軌存在加工殘余以及退化問題Fig.5 Uncut region and degeneration problems existing in contour-parallel path 在目前的研究中,主要有3種方法來解決這些問題。第1種是最直接的方法,在有缺陷的刀軌處直接優化。Lin等[25]識別整個加工區域內的加工殘余并用一條刀軌將型腔內所有加工殘余去除。Park和Choi[17]將加工殘余的邊界嵌入到刀具軌跡中以消除加工殘余,但是仍存在刀具軌跡平滑度差的缺陷。為了提高刀具軌跡平滑度,在偏置得到的刀軌拐角處附加單圓環或者雙圓環來過渡[15],Zhao等[26]在刀具軌跡局部附加雙弧過渡段,在去除加工殘余的同時平滑刀具在拐角的運動。Pateloup等[3]通過圓弧平滑刀具軌跡,從而達到更高的進給率。他們進一步提出基于B樣條擬合刀具軌跡的方法,保證刀具軌跡滿足C2連續性[27]。 上述大多數刀具軌跡生成方法不能從本質上避免加工殘余和平滑度差的問題,所以需要使用復雜的優化方法來修正,而這些方法高度依賴型腔輪廓形狀,因此刀具軌跡的局部優化對于形狀多變的型腔來說不是一種通用的方法,有學者提出第2種方法,即生成類環切刀軌如螺旋刀軌、擺線刀軌等,在實現加工無殘留的同時保證了刀軌的平滑性[28-29]。Bieterman和Sandstrom[30]在加工區域內定義橢圓偏微分方程,將刀具軌跡生成問題視作邊界值求解問題,生成滿足加工形狀要求且平滑低曲率的螺旋刀軌。除此之外,由于中軸線在一定程度上能夠反映邊界曲線的形狀和拓撲結構[31-32], Elber等[33]首次將中軸變換應用于平面銑削刀軌生成,提出基于中軸線擺線刀軌的生成方法,從原理上避免加工殘余和急劇轉角等缺陷,刀軌軌跡更滿足刀具動力學特性,適應高速銑削要求。Yao和Joneja[34-35]提取型腔中軸,基于阿基米德螺旋和回旋曲線圍繞中軸生成平滑的刀具軌跡。雖然此類刀具軌跡加工無殘余且平滑度高,但是存在步距過小甚至刀軌自相交的缺陷,不滿足步距約束。針對此問題,Patel和Lalwani[36]提出將型腔分解為子區域,在子區域內生成螺旋刀軌。Held和Spielberger[37]以用戶給定的最大步距為約束,基于型腔的中軸生成螺旋刀軌。Huang等[38-39]圍繞中軸生成包絡曲線作為刀具軌跡,相比于傳統螺旋刀軌有效提高步距下限。上述方法在一定程度上能夠緩解步距過小的缺陷,但仍然不能將步距控制在一定范圍內平緩變化,有可能導致切削載荷劇烈變化,破壞銑削過程的穩定性。其根本原因在于,現有的基于中軸變換的刀軌生成方法大多采用幾何圖形進行表征,難以精確刻畫中軸上任一點到型腔邊界的距離,因此難以對中軸進行局部修正以滿足步距要求。 第3種方法是基于圖像處理優化刀具軌跡。Xu等[13]提出基于數字圖像的刀具軌跡生成方法,將型腔邊界分解成離散點,計算內部像素與型腔邊界的最短歐氏距離生成距離灰度圖,基于Z-map 生成環切刀軌,實現曲面加工。在此基礎上,Xu和Li[14]進一步提出了基于圖像濾波技術環切刀軌的優化方法,通過對距離灰度圖進行高斯模糊和非銳化掩膜等圖像處理,同時實現刀具軌跡平滑和去除加工殘余2個目標,但圖像濾波技術歸根到底仍屬于局部鄰域內的優化。 型腔銑削在航空制造領域中處于重要地位,隨著先進制造技術的發展,對刀具軌跡提出更高的要求,刀具軌跡的生成面臨更大的挑戰。雖然目前環切刀軌的生成及優化方法對于解決加工殘余和急劇拐角這2個問題有很大的效果,但是很少有研究將上述所有工藝約束尤其是步距約束考慮在內,提出多工藝約束下型腔銑削刀具軌跡的生成方法。其根本原因在于無論是基于幾何方法還是基于圖像方法生成的刀具軌跡都基于局部優化來滿足工藝約束,不能從全局角度,實現加工區域內刀具軌跡的均勻分布,自然無法保證步距在一定范圍內平緩變化,因此如何在多工藝約束下生成刀具軌跡,實現高質量高效率加工,成為亟待解決的關鍵問題。 為了生成滿足多工藝約束的型腔刀具軌跡,滿足先進制造要求,本文提出基于中軸變換的型腔銑削刀具軌跡的生成方法。該方法將刀軌生成問題從傳統的幾何優化問題轉化為圖像優化問題,基于中軸變換提取加工區域骨架線,并基于步距約束修正骨架線作為刀軌偏置基準,向外等步距偏置生成初始環切刀軌。為了保證刀具軌跡在滿足型腔輪廓形狀的同時滿足多工藝約束,提出基于圖像變形刀具軌跡的整體優化方法,通過選取合理的變形控制點迭代變形刀具軌跡圖像,最終生成不僅滿足型腔加工形狀要求,且滿足平滑無抬刀、步距在給定范圍內平穩變化的刀具軌跡,保證加工質量,實現高質量、高效率加工。 為了實現型腔高質量、高效率的加工目標,要求刀具軌跡滿足平滑、無抬刀、步距在給定范圍內平穩變化等多工藝約束。針對此需求,提出基于中軸變換的型腔銑削刀具軌跡的生成方法,實現多工藝約束下環切刀軌的生成和整體優化。 刀具軌跡生成過程主要分為3個步驟,首先是基于中軸變換生成初始環切刀軌,其次是基于圖像變形算法迭代優化刀軌,最終生成滿足加工形狀要求且滿足多工藝約束的環切刀軌。具體流程如圖6所示,對于給定的型腔邊界:① 將其從幾何域轉化為圖像域,生成一張二值圖像。其中型腔邊界經過的像素點值為1,其余像素點值為0。② 基于中軸變換提取該圖像的骨架線,并根據步距約束對骨架線進行修正,生成刀軌偏置基準。③ 沿刀軌偏置基準向外等距偏置生成初始環切刀軌。該刀軌雖然滿足等步距、平滑、無抬刀等約束,但是不滿足型腔的加工形狀要求,不能直接用于實際生產,還需進一步的優化。④ 基于圖像變形算法對刀軌圖像進行整體迭代優化,使其滿足加工形狀要求和多工藝約束。最終將刀軌轉換回幾何坐標系,生成滿足平滑、無抬刀、步距在給定范圍內平緩變化的型腔銑削環切刀軌。 圖6 多工藝約束下刀具軌跡生成及優化流程圖Fig.6 Flowchart of tool path generation and optimization under multiple process constraints 傳統刀軌生成方法大多以型腔邊界為刀軌偏置基準pathbase,向內等距偏置生成環切刀軌。在偏置過程中由于幾何退化,圓角逐漸退化成尖角,刀具軌跡不可避免會存在急劇拐角和加工殘余等缺陷。但如果改變偏置方向,由內向外偏置生成環切刀軌,那么就可以從根本上避免這些問題。如圖7所示,與傳統向內偏置生成的刀軌相比,向外偏置生成的刀軌從原理上不會出現退化,因此更平滑,且不存在加工殘余。除此之外,如果pathbase連續,向外偏置生成的刀軌將不會出現抬刀現象,滿足多工藝約束。因此改變刀軌生成方向,基于pathbase向內而外生成刀具軌跡能夠保證后續生成滿足多工藝約束的環切刀軌。 圖7 生成環切刀軌的兩種偏置方向Fig.7 Two offset directions of contour-parallel path generation 如圖8所示,黑色曲線為型腔邊界,紅色曲線為選取的pathbase,而綠色曲線為基于pathbase向外等步距偏置生成的刀具軌跡,可以看出不同的pathbase生成的刀具軌跡也各不相同,一個合理的pathbase能夠保證生成的刀具軌跡與型腔邊界盡可能相似,且在后續刀軌優化中保證滿足工藝約束尤其是步距約束,因此應當選取能夠正確反映型腔加工區域的結構形狀的曲線作為pathbase。 圖8 基于不同刀軌偏置基準生成的刀具軌跡Fig.8 Tool path generated by different path offset bases 基于此,本文采用由內向外偏置的方法生成滿足多工藝約束的環切刀軌,關鍵在于確定pathbase,保證最終生成的刀具軌跡滿足多工藝約束。 表示平面區域內結構形狀的一種最直觀、最有效的方法就是將其簡化為圖形,一般可以通過區域骨架化實現。骨架線位于區域內部但可以有效體現區域形狀,因此可以用來描述型腔邊界的幾何特性。骨架線的求解方法主要有細化和中軸變換,細化是指在滿足拓撲不變和幾何約束下通過重復刪除邊界點直至得到一個連通點集作為骨架,它能夠很好地保證骨架的連續性,但位置不準確,在歐氏空間中只是骨架的一個近似。而中軸變換除了能將區域骨架化,還能獲得骨架線到區域邊界的最短距離,即同時獲得區域的形狀和大小。因此本文采用中軸變換的方法實現區域骨架化,不僅可以得到骨架線,還能得到骨架線上像素點到特征點的距離,這是生成滿足步距約束刀軌偏置基準的依據。 基于Vornoi圖[34]或基于距離變換[40]是實現中軸變換的常用方法。為了生成滿足約束的刀軌偏置基準,需要對骨架線進行修正,保留局部滿足約束的骨架線。基于Vornoi圖提取的骨架線由樹狀數據結構存儲,而在圖像域下,基于距離變換提取的骨架線可以由灰度圖表示,其中像素灰度值為該點與邊界曲線的最短距離,可以直接基于像素灰度值對骨架線進行修正,生成滿足約束的刀軌偏置基準,因此本文采用基于距離場的方法提取骨架線。該方法主要分為2個步驟,首先對圖像進行距離變換生成距離場,其次提取距離場的脊線作為骨架線。該方法以形狀的邊界點為特征點,區域內部點到這些特征點的最短距離形成了一個距離場,將此看做為一個距離曲面,那么該曲面的脊線就是所求的骨架線。 如圖9 (a)所示,在對加工區域進行距離變換之前,型腔邊界需要向內偏置一個刀具半徑的距離生成曲線C,為了保證型腔的加工形狀,曲線C是型腔最外層刀具軌跡。本文以C上的像素點為特征點生成距離灰度圖,使用不同的距離定義如棋盤距離、歐氏距離可以生成不同的距離分布。在實際加工中刀位點間的距離為歐氏距離,因此本文選用歐氏距離生成加工區域內的距離場,每個像素點的灰度值表示該點與最近特征點之間的最短歐氏距離(Shortest Euclidean Distance, SED)。圖9 (a)中像素點的顏色代表灰度值的大小,顏色越暗表示灰度值越小,與特征點之間的SED越小,反之,顏色越亮的像素點灰度值越大,SED越大。 如圖9 (b)所示,得到加工區域的SED場后,提取距離場的脊線,即局部SED極值點即可形成骨架線SK,區域骨架化結果如圖9 (c)中紅色線段所示。 圖9 基于距離變換生成區域骨架線Fig.9 Generation of region skeleton based distance transformation 由于SK能夠正確反映加工區域的拓撲結構,因此本文以SK為基礎生成pathbase。無抬刀約束要求在加工區域內所有刀具軌跡都由同一個偏置基準偏置生成,因此pathbase應當保證連續。而步距約束表明骨架線上像素點與C之間的距離應當滿足一定條件,不是骨架線上所有的像素點都會作為pathbase的元素。假設任意一點pi∈pathbase,pi到qi∈C的歐氏距離最小,則pi和qi作為一對特征點。步距約束要求pi和qi間的距離,即pi的SED需要在一定范圍內,從而保證生成的刀具軌跡滿足步距約束。綜上所述,為了保證最終生成的刀具軌跡滿足多工藝約束,對pathbase提出2點要求:① pathbase?SK,且pathbase連續。② pathbase上每一個像素點的SED滿足一定距離約束。 根據蒙皮鏡像銑等先進制造技術的加工要求,刀軌間的步距需要滿足 0 (2) 式中:wu和wl分別為用戶定義的步距上下限。若w<0表明刀具軌跡存在交叉,w>2R則表明軌跡間距離過大,存在加工殘余,這2種情況都不滿足工藝約束,在加工中應當避免出現。 由于刀具軌跡是基于pathbase向外偏置生成的,為了保證最終生成的刀具軌跡滿足步距約束,需要根據骨架線上像素點的SED值修正骨架線生成合適的pathbase。基于SK生成pathbase就是以SK上最大值為pathbase上最大值,根據工藝約束計算pathbase上的最小值,即Lmax是SK也是pathbase上像素點SED的最大值,Lmin是pathbase上像素點SED的最小值,則 pathbase= {pi|pi∈SK,Lmin≤SED(pi)≤Lmax} 如圖10 (a)所示,為了保證型腔內部沒有加工殘余,令最內層刀軌與pathbase間的距離為步距的一半。為了滿足無抬刀和步距約束,pathbase上像素點的SED應當滿足 Lmin≤(n-0.5)w≤Lmax (3) 式中:n為刀軌數量,根據w所滿足的步距約束可推出: (n-0.5)wu≥Lmax (4) (n-0.5)wl≤Lmin (5) 由于n是正整數,可得 (6) 由于Lmin≤Lmax,且根據中軸變換Lmax值已知,因此可以確定 (7) (8) 其中:nmax和nmin分別為n的上下限,對于滿足式(9)的正整數t: nmin≤t≤nmax (9) Lmin需要滿足 (10) 即 (t-0.5)wl≤Lmin≤(t+0.5)wl (11) 對于滿足式(11)的Lmin,以Lmin為SED下限對SK進行修正,生成pathbase。刀具軌跡以pathbase為基準向外偏置而成,因此為了滿足無抬刀約束,Lmin不僅需要滿足不等式,還需要保證生成的pathbase的連續性。如圖10(b)所示,藍色像素點的SED值不滿足要求,需要刪除,修正后的骨架線即圖10(b)中紅色部分作為pathbase。以pathbase為基準向外偏置n次,偏置值為offset,可以生成如圖10 (c)綠色曲線所示的初始環切刀軌pathinitial,其中offset計算方法為 (12) 圖10 刀軌偏置基準的生成Fig.10 Generation of tool path offset base 圖11系統地展示了基于中軸變換生成初始環切刀軌的步驟(R為曲率半徑),從圖中可以看出,基于pathbase向外偏置生成的pathinitial非常好地滿足所有工藝約束:首先,刀具軌跡非常平滑且無抬刀;其次,刀軌間等步距。然而,如圖11(e)所示,pathinitial與所需加工形狀有一定的差異,而滿足加工形狀要求是刀具軌跡的基本要求,因此生成的刀具軌跡還需要進一步的優化才能用于實際加工中,基于中軸變換生成初始環切刀軌算法偽代碼如算法1所示。 圖11 基于中軸變換生成初始環切刀軌Fig.11 Generation of initial contour-parallel path based on medial axis transformation 基于pathbase生成的pathinitial往往與型腔形狀差異較大,因此如何優化初始刀軌使其在滿足加工形狀要求的同時滿足工藝約束尤其是步距約束成為關鍵問題。如果對刀具軌跡進行局部調整會導致它與其相鄰軌跡間的步距發生變化,進而影響其他刀軌。如果基于幾何法對刀具軌跡進行局部優化,這種連鎖效應很難解決。因此本文將刀具軌跡視作二值圖像,利用基于移動最小二乘(Moving Least Square, MLS)的圖像變形方法對刀軌圖像進行剛性變形,使其達到理想的形狀的同時滿足多工藝約束。 基于MLS的圖像變形[41]是一種基于控制點或控制線,簡單高效地計算圖像實時變形的方法。根據MLS中使用線性函數的類型,變形可以分為三類:仿射變形、相似變形和剛性變形。與仿射變形和相似變形相比,剛性變形可以在很大程度上緩解原始圖像的縮放和剪切效應,從而最好地保留局部特征。如圖12所示,雖然圓球變成橢球,但是球內部元素即線條的相對位置沒有發生畸變,其局部特征得以保留,這與我們要解決的問題類似,在優化刀具軌跡是其滿足加工形狀的同時,保證軌跡間的相對位置關系盡可能不變。因此,本文采用將基于MLS的剛性變形應用于刀具軌跡圖像,從整體優化刀具軌跡的方法,使其在滿足加工形狀要求的同時,最大限度地保持內部相對位置關系,即步距不發生較大變化。 圖12 基于MLS的圖像變形Fig.12 Image deformation based on MLS 如圖12 (b)所示,原始圖像I上每一個點v都有一個對應的權重wi滿足: (13) 式中:pi為I上的變形控制點,記qi是pi的變形對應點,可以分別計算出加權質心p*與q*: (14) (15) 因此剛性變形方程可表示為 (16) (17) 其中:fr(v)是v-p*旋轉和縮放后的形式,r表示剛性變形。為了計算點v在控制點約束下剛性變形后的坐標,需要將fr(v)標準化并進行縮放和平移。 如圖13 (a)所示,環切刀軌的初次變形需要將初始環切刀軌的最外層刀軌pathinitial{n}變形成C的形狀,因此在pathinitial{n}上均勻采樣像素點作為變形控制點pi,對應的qi就是C上離pi最近的像素點。如圖13 (b)所示,以pi為圓心作圓,不斷增大圓的半徑,直至圓與C有交點,這個交點就是所求的點qi。 圖13 環切刀軌初次變形Fig.13 First deformation of contour-parallel path 圖14 迭代變形目標區域Fig.14 Target region of iterative deformation 圖15 迭代變形中控制點的生成方法Fig.15 Method of control point generation in iterative deformation 基于MATLAB R2019a平臺實現了本文提出的基于中軸變換的型腔銑環切刀軌生成方法,為了驗證該方法的性能,本文選擇了在實際生產中常用的、具有代表性的型腔形狀作為案例研究。圖16展示了5個不同形狀型腔的刀具軌跡,其中黑色虛線為型腔邊界,黑色實線為生成的環形刀軌,而藍色實線為基于樣條曲線生成的連接刀軌,用于連接環形刀軌實現刀軌間平滑過渡,保證在整個加工過程中刀具無抬刀且加工平穩。 圖16 常見型腔的刀具軌跡Fig.16 Tool path of common pockets 此外,為了檢驗刀具軌跡的平滑度和步距變化程度,本文以使用局部卷積技術生成環切刀軌的方法[13]為基準,與本文所提出的方法形成對照。為了計算軌跡間步距變化程度,這里只考慮環切刀軌而不考慮連接刀軌。 圖17的第1列展示了型腔的環形刀軌,其中(a)表示采用本文提出的方法生成刀具軌跡,(b)表示采用局部卷積優化的方法生成刀具軌跡。為了衡量刀具軌跡的平滑性,分別計算刀具軌跡的曲率,繪制沿著刀具軌跡曲率變化折線圖,如圖17第2列所示。從曲率折線圖中可以看出,相比于對照組的刀具軌跡,基于本文提出的算法生成的刀具軌跡曲率更小,說明加工軌跡更為平滑。對照組的刀具軌跡曲率最值大,變化更為劇烈,這說明在加工過程中存在更多的拐角,加工效率低,這在高速加工中應盡可能避免。 圖17 型腔刀具軌跡曲率變化案例Fig.17 Cases studies of curvature variation 為了進一步評估刀具軌跡質量,本文檢驗刀具軌跡是否滿足步距約束,即步距是否在給定范圍內變化且變化率盡可能的小。這里令步距上限為刀具直徑wu=16 mm,以防止出現加工殘余,步距下限wl=10 mm,wl大于刀具半徑,這樣不僅可以提高粗加工中的加工效率,還可以保證在蒙皮鏡像銑過程中超聲測厚傳感器正常工作,不影響厚度測量的質量,有效保證蒙皮厚度滿足加工要求。圖18的第1列展示了不同刀具軌跡的步距色圖,以便更好地展示沿著刀具軌跡步距分布情況,其中刀位點的顏色代表該點的步距,黃色表示大步距,而藍色表示小步距。從圖中可以看出基于本文所提出的方法生成的刀具軌跡步距都在給定的范圍內變化,而對照組的刀具軌跡仍存在局部步距小于wl的現象,即刀位點的顏色是深藍色,這種缺陷在蒙皮鏡像銑等先進制造中是應當避免的。 圖18 步距色圖和步距變化率案例Fig.18 Case studies of stepover colormap and stepover variation rate 為了更直觀地展示沿著刀具軌跡步距變化的程度,分別計算刀具軌跡步距變化率,如圖18的第2列所示。步距變化率折線圖直觀顯示本文所提出方法的優越性,在拐角處步距變化更為平緩,不會出現急劇波動,且整體步距變化率更小,更能夠保證加工過程中切削載荷的穩定,提高加工質量并延長刀具壽命,滿足高性能加工的要求。而基于局部卷積方法生成的刀具軌跡步距變化率更大,說明在加工過程中刀具切削載荷變化大,容易導致刀具振動從而降低加工質量。 從實驗結果來看,本文提出的基于中軸變換的型腔銑削刀具軌跡生成方法能夠生成平滑、無抬刀、步距在一定范圍內平緩變化的刀具軌跡,保證其滿足加工形狀要求和多工藝約束,提高加工質量,穩定切削載荷,延長刀具壽命,實現高質量高效率加工。 針對高速銑削和蒙皮鏡像銑的加工特點,本文結合刀具軌跡生成過程中的平滑無抬刀、步距等工藝約束,提出一種基于中軸變換的型腔刀具軌跡生成方法。將型腔幾何邊界轉化為二值圖像,基于中軸變換提取加工區域骨架線,并以用戶給定步距范圍為約束,修正骨架線作為刀軌偏置基準,向外等距偏置生成初始環切刀軌。將刀具軌跡轉化為二值圖像,基于圖像變形算法,從整體出發,變形優化刀具軌跡,使其最終滿足平滑、無抬刀、步距在一定范圍內平穩變化的環切刀軌,減小因切削載荷急劇變化引起的刀具振動,提高加工質量和加工效率,滿足高性能加工要求。 然而本文提出的方法仍然存在一定的局限性,沒有考慮高虧格度型腔,即內部帶島嶼的情況,因此多工藝約束下帶島嶼型腔刀具軌跡的生成問題將是后續的研究內容。除此之外,本文采用對骨架線進行修正生成刀軌偏置基準的方法,該方法要求骨架線上像素點的SED值變化盡可能連續,只有這樣在基于步距約束對骨架線修正時,才能生成連續的刀軌偏置基準,從而滿足無抬刀的工藝約束。因此,如何生成更通用的刀軌偏置基準,適用于更多類型的復雜型腔也是今后研究的重點。

1 方法概括

2 基于中軸變換生成初始環切刀軌

2.1 基于中軸變換生成加工區域骨架線

2.2 基于步距約束生成刀軌偏置基準

3 基于圖像變形的刀軌迭代優化

3.1 基于MLS的圖像變形法

3.2 基于圖像變形的刀軌優化

4 實驗驗證

5 總 結