復(fù)雜薄壁構(gòu)件自適應(yīng)加工工藝幾何模型重構(gòu)

馮亞洲,任軍學(xué),劉戰(zhàn)鋒,韓曉蘭

1. 西安石油大學(xué) 機(jī)械工程學(xué)院,西安 710065 2. 西北工業(yè)大學(xué) 機(jī)電學(xué)院,西安 710072

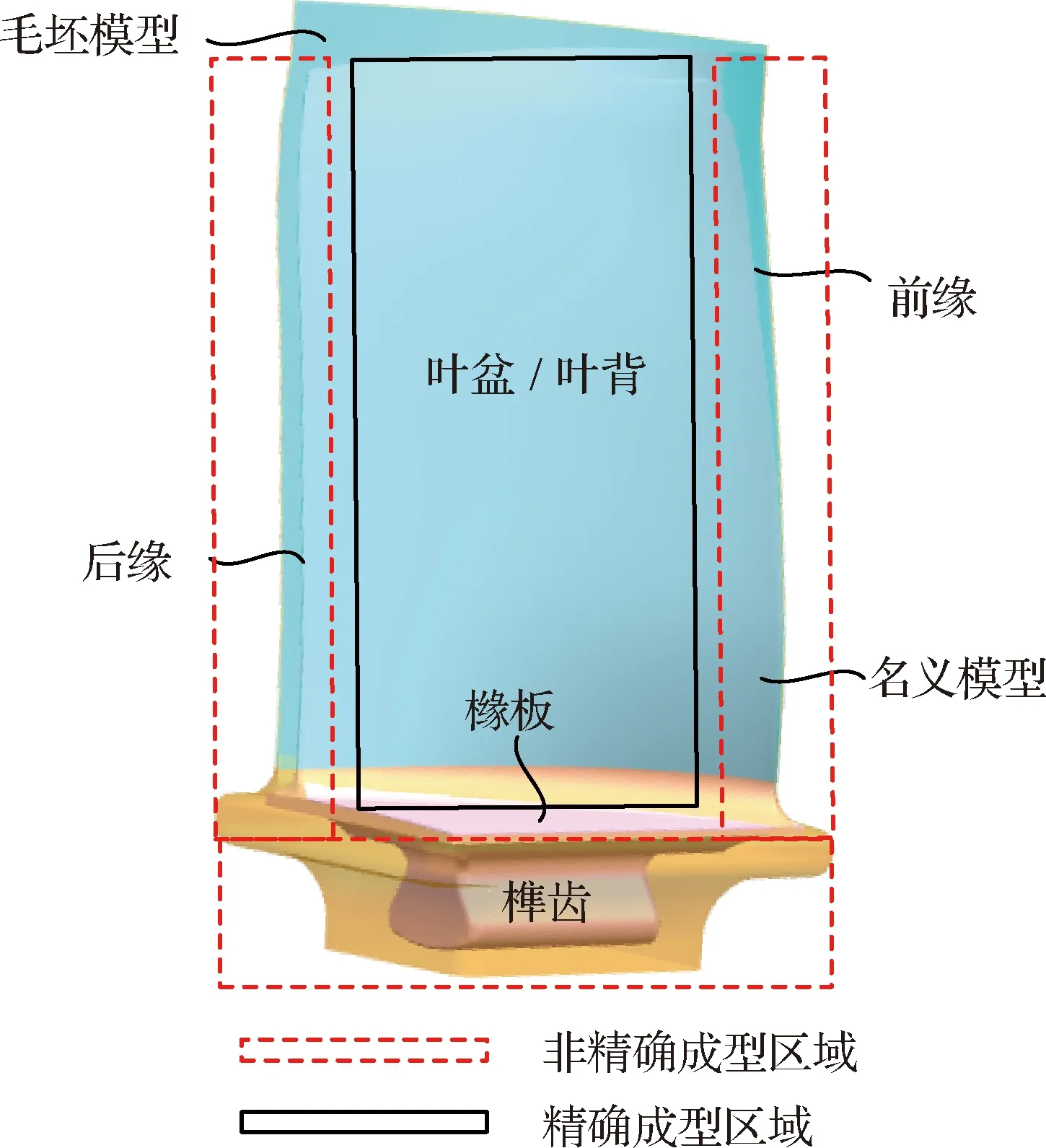

葉片類零件是國(guó)防、運(yùn)載、能源動(dòng)力等行業(yè)重大裝備中應(yīng)用數(shù)量多、加工難度大的關(guān)鍵零件之一,其制造技術(shù)代表了國(guó)家制造業(yè)的核心競(jìng)爭(zhēng)力。為推動(dòng)中國(guó)重大裝備實(shí)現(xiàn)改性、增效和減重的目標(biāo),大量復(fù)合制造工藝背景下的葉片類零件被應(yīng)用于在研或現(xiàn)役的航空發(fā)動(dòng)機(jī)關(guān)鍵部件中,其葉毛坯制造多采用近凈成形技術(shù)[1]。其中,精密鍛造成型就是在此基礎(chǔ)上發(fā)展起來的一種少余量或無余量工藝技術(shù)。采用精密鍛造工藝制造的葉片結(jié)構(gòu)如圖1所示,其葉身型面為空間自由曲面,且曲面的扭轉(zhuǎn)和曲率變化較大,是典型的復(fù)雜薄壁結(jié)構(gòu)零件(簡(jiǎn)稱“復(fù)雜薄壁構(gòu)件”)。圖中葉背/盆型面的精確成型區(qū)域在設(shè)計(jì)公差域內(nèi)滿足形狀精度要求,而前/后緣和榫齒的非精確成型區(qū)域因曲率半徑小、扭曲大和幾何精度要求高等因素,無法直接精鍛成形,且留有部分鍛造余量,需要通過二次加工以保證其形狀精度[2]。然而,精鍛成型后的葉片毛坯由于前期工藝變形(如厚度、扭轉(zhuǎn)、位置、曲率等),同時(shí)缺少精確定位基準(zhǔn),導(dǎo)致毛坯幾何形狀和空間相對(duì)位置不確定,如果以葉片名義模型對(duì)前/后緣進(jìn)行數(shù)控加工,極易引起葉背/盆和前/后緣在拼接處出現(xiàn)臺(tái)階,以及前/后緣的位置度和輪廓度超差等問題[3]。加工后的前/后緣輪廓不符合設(shè)計(jì)意圖,直接影響航空發(fā)動(dòng)機(jī)的氣動(dòng)性能和可靠性。

圖1 精鍛葉片結(jié)構(gòu)Fig.1 Structure of a precision forged blade

基于逆向工程的自適應(yīng)加工技術(shù)是實(shí)現(xiàn)該類零件高效精密數(shù)控加工的有效解決方案,其核心是通過數(shù)字化測(cè)量的方式精確獲取零件的實(shí)際輪廓,并對(duì)每個(gè)幾何形狀和空間位置不同的零件重構(gòu)與其適應(yīng)的加工工藝模型,進(jìn)而實(shí)現(xiàn)零件的加工或修復(fù)[4-5]。自適應(yīng)加工技術(shù)涵蓋了計(jì)算機(jī)輔助設(shè)計(jì)(Computer Aided Design, CAD)和計(jì)算機(jī)輔助制造(Computer Aided Manufacturing, CAM)等領(lǐng)域中數(shù)字化測(cè)量、零件定位、模型重構(gòu)、刀位軌跡自動(dòng)生成等多項(xiàng)關(guān)鍵技術(shù),能夠依據(jù)當(dāng)前零件的變形、不均勻余量、不精確裝夾等及時(shí)做出調(diào)整,以適應(yīng)當(dāng)前零件的狀態(tài),完成其特定加工[6]。此處主要討論復(fù)雜薄壁構(gòu)件自適應(yīng)加工過程中的數(shù)字化測(cè)量與模型重構(gòu)技術(shù)。

對(duì)復(fù)雜曲面零件的數(shù)字化測(cè)量,采樣點(diǎn)的數(shù)目、分布和測(cè)量軌跡對(duì)描述葉片幾何輪廓的精度和效率起著決定作用。針對(duì)這方面的研究,學(xué)者們提出了很多采樣點(diǎn)分布規(guī)劃和測(cè)量路徑規(guī)劃的改進(jìn)優(yōu)化方法[7-8]。其中,如何快速準(zhǔn)確提取待測(cè)曲面的特征點(diǎn)是采樣點(diǎn)規(guī)劃的重要研究方向。牟魯西[9]通過曲面質(zhì)量均勻化將曲面按照曲率展開,并應(yīng)用擴(kuò)展的Hammersley序列方法對(duì)采樣點(diǎn)進(jìn)行規(guī)劃。Li[10]根據(jù)曲面的質(zhì)心模型提出了在曲面參數(shù)域上依靠曲面曲率測(cè)度的采樣點(diǎn)網(wǎng)格布局方法。針對(duì)葉片類復(fù)雜曲面零件的采樣點(diǎn)規(guī)劃研究,潘金川[11]提出基于曲率的采樣點(diǎn)規(guī)劃方法。劉佳[12]分別利用B樣條曲線逼近法和切線多邊形逼近法對(duì)葉片截面線實(shí)現(xiàn)采樣點(diǎn)的提取。考慮到葉身曲面是基于參數(shù)化設(shè)計(jì)方法由截面曲線生成輪廓曲面,而采樣點(diǎn)通常沿著參數(shù)化設(shè)計(jì)的截面線進(jìn)行分布[13]。可以看出,現(xiàn)有研究主要針對(duì)復(fù)雜曲面采樣點(diǎn)規(guī)劃、測(cè)量路徑規(guī)劃及測(cè)量數(shù)據(jù)光順處理的相關(guān)理論和技術(shù)等方面,針對(duì)葉片變形和無精確定位基準(zhǔn)導(dǎo)致的測(cè)量誤差和數(shù)據(jù)誤差涉及較少。因此,進(jìn)一步研究適用于無精確定位基準(zhǔn)零件的復(fù)雜曲面數(shù)字化測(cè)量方法,是提高該類零件模型重構(gòu)準(zhǔn)確性的關(guān)鍵。

對(duì)于葉片類復(fù)雜曲面零件的模型重構(gòu),目前大多是基于完整或精確測(cè)量數(shù)據(jù)條件下的模型重構(gòu)。然而,精鍛葉片前/后緣非精確成型區(qū)域存在不均勻的余量分布,無法獲得可靠的測(cè)量數(shù)據(jù)。針對(duì)部分?jǐn)?shù)據(jù)缺失或數(shù)據(jù)非精確條件下的模型重構(gòu)研究,Rong等[14]通過移動(dòng)模板曲線的控制點(diǎn),使曲線通過測(cè)量的有效數(shù)據(jù),進(jìn)而獲得數(shù)據(jù)缺失部分的輪廓。Li等[15]提出一種損傷零件的修復(fù)策略,對(duì)于損傷區(qū)域缺失的數(shù)據(jù),采用多約束條件下的配準(zhǔn)算法對(duì)名義模型和測(cè)量數(shù)據(jù)進(jìn)行最佳擬合的方法進(jìn)行補(bǔ)缺。對(duì)于精鍛葉片而言,需要重構(gòu)的部分又是曲率變化較大的前/后緣輪廓曲線,上述方法難以保證重構(gòu)輪廓的形狀和精度。藺小軍等[16]提出采用圓弧搜索的方法,重構(gòu)葉片前/后緣的輪廓。程云勇等[17]采用基于公差約束的橢圓最小二乘迭代擬合的方法重構(gòu)前/后緣輪廓。隨著航空發(fā)動(dòng)機(jī)氣動(dòng)性能要求的不斷提高,前/后緣的輪廓不再局限于圓弧或橢圓弧形狀,逐漸采用分段樣條曲線設(shè)計(jì)其輪廓形狀。為此,F(xiàn)eng等[18]提出基于葉片截面變形趨勢(shì)預(yù)測(cè)前/后緣輪廓的光順重構(gòu)方法,該方法的優(yōu)勢(shì)是不受前/后緣輪廓形狀的限制,不足之處是葉片變形量較大時(shí)該算法會(huì)降低預(yù)測(cè)精度和效率。綜上所述,目前開展的模型重構(gòu)研究大多基于幾何特征的拼接或擬合等建模方法,未充分考慮葉片的設(shè)計(jì)意圖,以及實(shí)際輪廓與理論輪廓的相似關(guān)系。綜上所述,為提高模型重構(gòu)的精度和準(zhǔn)確性,以實(shí)現(xiàn)該類構(gòu)件高質(zhì)高效自適應(yīng)加工,就需要對(duì)每個(gè)幾何形狀和空間位置不同的葉片毛坯重構(gòu)與其適應(yīng)的工藝模型,并將該模型定義為“工藝幾何模型”。

因此,針對(duì)以精鍛葉片為代表的近凈成形葉片模型重構(gòu)問題,提出一種面向自適應(yīng)加工的復(fù)雜薄壁構(gòu)件工藝幾何模型重構(gòu)新方法。內(nèi)容結(jié)構(gòu)如下:第1節(jié)介紹精鍛葉片工藝模型重構(gòu)策略;第2節(jié)詳細(xì)介紹采樣點(diǎn)規(guī)劃方法和工藝模型重構(gòu)算法;第3節(jié)以某型號(hào)精鍛葉片為對(duì)象進(jìn)行自適應(yīng)加工實(shí)驗(yàn),驗(yàn)證策略和算法的有效性。

1 模型重構(gòu)策略

精鍛成型工藝制造的葉片毛坯,在自適應(yīng)加工過程中,需通過數(shù)字化測(cè)量方式獲取葉片精確成型區(qū)域的測(cè)量數(shù)據(jù),進(jìn)而實(shí)現(xiàn)葉片的配準(zhǔn)定位及模型重構(gòu)。現(xiàn)有測(cè)量數(shù)據(jù)的獲取方式大致分為接觸式和非接觸式兩大類。為了更好地適用于實(shí)際生產(chǎn),滿足葉片自適應(yīng)加工高效、精密測(cè)量要求,以提高后續(xù)配準(zhǔn)和建模的準(zhǔn)確性,采用非接觸光學(xué)在機(jī)測(cè)量,其優(yōu)點(diǎn)是測(cè)量效率高,且避免重復(fù)裝夾誤差。

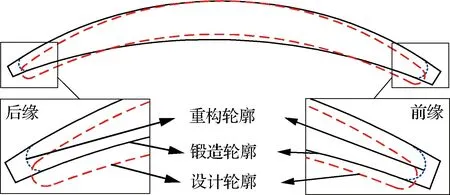

精鍛葉片截面如圖2所示,葉片毛坯的鍛造變形導(dǎo)致無法依據(jù)葉身型面進(jìn)行精確定位,直接影響葉片測(cè)量和加工過程中的定位精度。因此,需要重構(gòu)精確成型區(qū)域的測(cè)量模型,使規(guī)劃的采樣點(diǎn)更逼近實(shí)際曲面的位置和形狀,通過獲取葉盆/背精確成型區(qū)域的實(shí)際輪廓,重構(gòu)前/后緣非精確成型區(qū)域的工藝幾何模型。考慮到航空發(fā)動(dòng)機(jī)葉片對(duì)氣動(dòng)性能的要求較高,重構(gòu)的前/后緣工藝幾何模型既要滿足設(shè)計(jì)精度,還要符合名義模型的截面設(shè)計(jì)形狀,實(shí)現(xiàn)與葉盆/背實(shí)際輪廓光滑過渡。可以看出,該類零件自適應(yīng)加工的關(guān)鍵在于,如何通過數(shù)字化測(cè)量的方式精確定位葉片前/后緣非精確成型區(qū)域的位置及余量分布,并在滿足幾何輪廓相似和設(shè)計(jì)公差要求的基礎(chǔ)上,重構(gòu)其非精確成型區(qū)域工藝模型。

圖2 精鍛葉片截面輪廓和局部放大圖Fig.2 Cross-section profile of precision forged blade and partial enlarged view

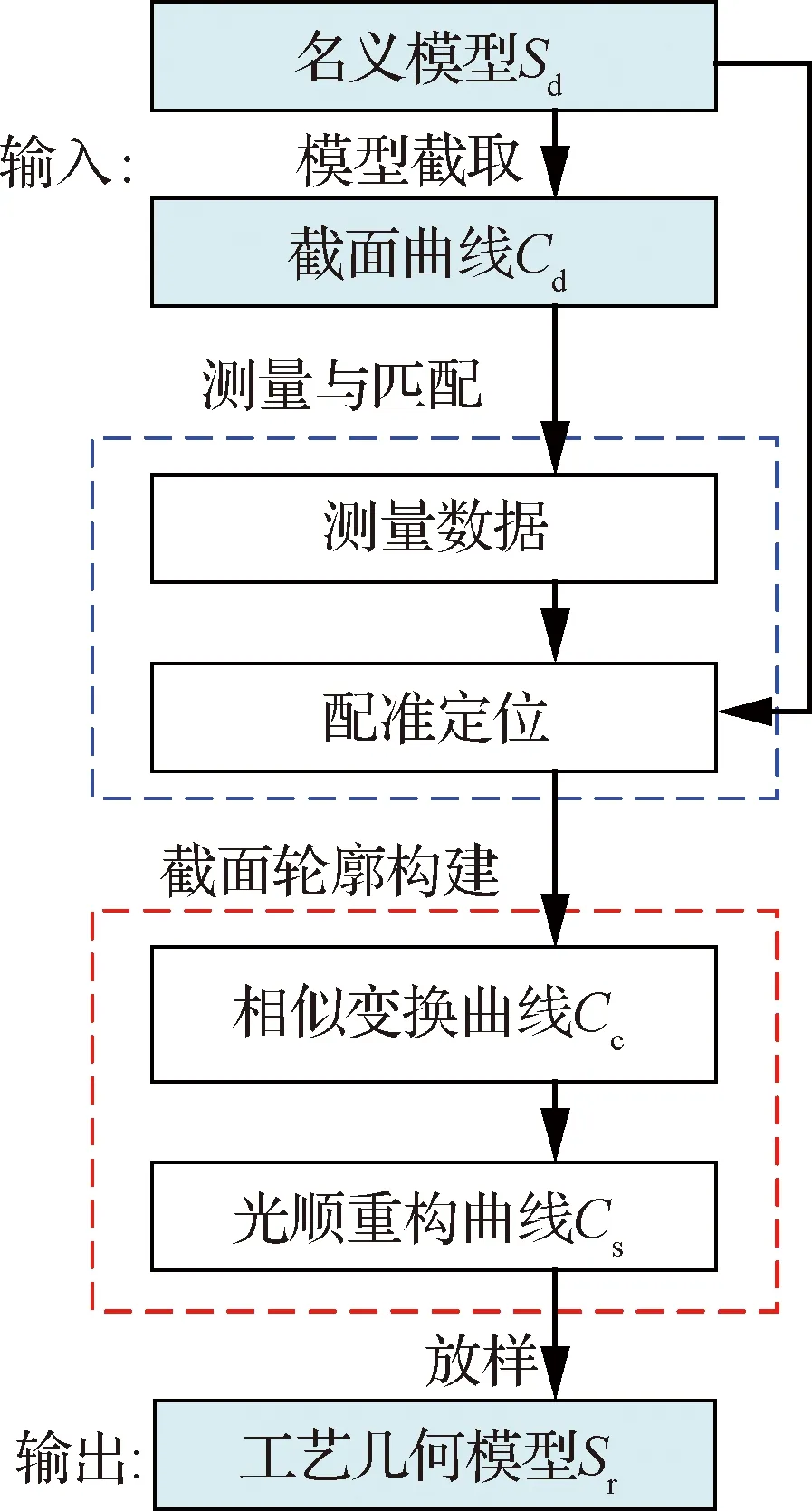

由于葉片在造型過程中,設(shè)計(jì)人員通常依據(jù)氣動(dòng)數(shù)據(jù)給出葉盆/背型線上的若干數(shù)據(jù)點(diǎn)以及前/后緣的位置等參數(shù),進(jìn)而通過截面線型值點(diǎn)擬合出葉片的截平面輪廓曲線,然后將各截面曲線在徑向進(jìn)行疊加而形成三維葉身型面。可以看出,三維葉身型面是多個(gè)二維截面曲線族通過放樣法生成的,且葉片在測(cè)量過程中是依據(jù)不同高度截平面對(duì)葉身型面進(jìn)行檢測(cè)與評(píng)價(jià)。為此,需要基于上述參數(shù)化造型原則對(duì)葉身型面采樣點(diǎn)分布與測(cè)量路徑優(yōu)化方法展開研究。即先重構(gòu)葉片截面輪廓曲線,進(jìn)而重構(gòu)葉身非精確成型區(qū)域工藝幾何模型。該模型重構(gòu)策略滿足設(shè)計(jì)原則及精度的要求。圖3為提出的工藝幾何模型重構(gòu)策略,具體步驟如下:

步驟1根據(jù)葉片的參數(shù)化設(shè)計(jì)方法,逆向提取名義模型Sd的二維截面輪廓曲線Cd。

步驟2基于截面曲線Cd對(duì)采樣點(diǎn)的數(shù)目與位置分布進(jìn)行規(guī)劃,將獲得的測(cè)量數(shù)據(jù)與名義模型Sd進(jìn)行配準(zhǔn)定位,提取特征曲線Cc。

步驟3通過對(duì)特征曲線Cc進(jìn)行幾何相似變換,實(shí)現(xiàn)與鍛造輪廓截面曲線的拼接,并對(duì)曲線Cs連接處進(jìn)行光順重構(gòu)。

步驟4對(duì)提取的每條輪廓截面曲線重復(fù)步驟3,直到完成所有截面曲線的重構(gòu),最后采用放樣法自動(dòng)生成自適應(yīng)加工所需工藝幾何模型Sr。

圖3 工藝幾何模型重構(gòu)策略Fig.3 Strategy for reconstructing geometric model

2 算法實(shí)現(xiàn)

2.1 精確成型區(qū)域高效精準(zhǔn)測(cè)量

采樣點(diǎn)規(guī)劃是指在滿足測(cè)量精度要求的基礎(chǔ)上,提取待測(cè)曲面上能夠表述曲面的幾何特征、輪廓特征的點(diǎn)。對(duì)于精鍛葉片為代表的復(fù)雜曲面零件的數(shù)字化測(cè)量,如何選取合適的采樣點(diǎn)以準(zhǔn)確描述精確成型區(qū)域的實(shí)際輪廓是采樣點(diǎn)規(guī)劃必須面對(duì)和解決的首要問題。

2.1.1 基本采樣點(diǎn)數(shù)目

葉片截面曲線在檢測(cè)過程中,采樣點(diǎn)數(shù)目決定了測(cè)量運(yùn)動(dòng)、數(shù)據(jù)處理所需時(shí)間,并且兩者之間成正比關(guān)系。因此需要選取合適數(shù)目的特征點(diǎn)以準(zhǔn)確表示出整條曲線的幾何特征。此處借助零件檢測(cè)算法的基本原理對(duì)采樣點(diǎn)數(shù)目進(jìn)行規(guī)劃。

獲得最終可用的葉片通常要經(jīng)過設(shè)計(jì)、優(yōu)化、定型、制造等環(huán)節(jié),在設(shè)計(jì)過程中會(huì)依據(jù)性能要求設(shè)定出允許的公差范圍,然而受到機(jī)床加工能力、加工工藝的影響,其結(jié)果會(huì)與設(shè)計(jì)尺寸存在一定偏差。在實(shí)際加工過程中,假設(shè)機(jī)床加工性能為M,在加工過程穩(wěn)定且沒有其他因素干擾下,機(jī)床加工性能M可表示為[19]

M=6σm

(1)

式中:σm為實(shí)際加工標(biāo)準(zhǔn)差。則加工偏差正態(tài)分布概率函數(shù)ε可以表示為

ε=σmZ

(2)

式中:Z為ε對(duì)應(yīng)的標(biāo)準(zhǔn)正態(tài)分布函數(shù)。那么,在已知加工能力和公差的條件下,可以計(jì)算出判定截面曲線在公差內(nèi)最少測(cè)量點(diǎn)數(shù)目N可表示為

(3)

式中:γ為衡量判定合格可信度的概率參數(shù);δ為衡量判定不合格可信度的概率參數(shù);Z1-δ為標(biāo)準(zhǔn)正態(tài)概率分布中概率等于1-δ的分位數(shù);Zγ為標(biāo)準(zhǔn)正態(tài)概率分布中概率等于γ的分位數(shù);k為加工工藝系數(shù)。

式(3)得到的測(cè)量數(shù)目用于檢測(cè)零件所獲得標(biāo)準(zhǔn)差為σ(σ<σm),那么零件合格的可信度參數(shù)為1-γ;若式(3)得到的測(cè)量數(shù)目用于檢測(cè)零件所獲得標(biāo)準(zhǔn)差為σ(σ>σt,σt為理論加工標(biāo)準(zhǔn)差),則零件不合格的可信度參數(shù)為1-δ。

當(dāng)公差帶為T時(shí),加工工藝系數(shù)k(k≥1)由理論加工標(biāo)準(zhǔn)差σt=T/6和實(shí)際加工標(biāo)準(zhǔn)差σm比值確定,表示為

(4)

假設(shè)判定合格與不合格的可信度一致,那么,由概率論知識(shí)可知

-Z1-δ=Zδ=Zγ

(5)

式中:Zδ為標(biāo)準(zhǔn)正態(tài)概率分布中概率等于δ的分位數(shù)。因此,式(3)可以被表示為

(6)

由式(3)可以看出,當(dāng)k接近于1時(shí),采樣點(diǎn)數(shù)目增長(zhǎng)迅速;當(dāng)k增加時(shí),采樣點(diǎn)數(shù)目隨之減少。根據(jù)該數(shù)目規(guī)劃出的采樣點(diǎn)即為基本采樣點(diǎn)。對(duì)已加工葉片進(jìn)行檢測(cè)時(shí),當(dāng)測(cè)量公差帶不變時(shí)采樣點(diǎn)的數(shù)目會(huì)隨著測(cè)量精度提升而減小,當(dāng)測(cè)量精度保持不變時(shí)采樣點(diǎn)的數(shù)目會(huì)隨著測(cè)量公差帶增大而減小,該變化與葉片測(cè)量規(guī)律一致。因此,式(6)可計(jì)算出評(píng)價(jià)葉身型面所需最少采樣點(diǎn)數(shù)目。

2.1.2 基本采樣點(diǎn)分布

為了對(duì)整條曲線更合理、準(zhǔn)確地進(jìn)行評(píng)估,通常依據(jù)曲線的曲率變化和最少點(diǎn)數(shù)目對(duì)基本采樣點(diǎn)位置進(jìn)行規(guī)劃。然而曲率分布具有聚集性,即在最大曲率點(diǎn)相鄰區(qū)域內(nèi)點(diǎn)的曲率也較大。以葉片截面曲線為例,按最大曲率點(diǎn)布點(diǎn)就會(huì)出現(xiàn)采樣點(diǎn)全部集中在曲率較大的前/后緣區(qū)域,而其曲率較小的葉盆/背區(qū)域的采樣點(diǎn)則分布很少或沒有,這顯然是不符合實(shí)際測(cè)量需求的采樣點(diǎn)分布方法。為防止出現(xiàn)類似不合理情況,根據(jù)切矢轉(zhuǎn)角變化對(duì)曲線進(jìn)行分段,使得在整個(gè)曲線上的采樣點(diǎn)分布合理且準(zhǔn)確。曲線的切矢轉(zhuǎn)角變化率是該曲線的切矢轉(zhuǎn)角之和與弧長(zhǎng)之和的比值,由曲率定義可知,其比值與該段曲線的平均曲率相等,可以表示為

(7)

式中:K表示曲率;T1、T2分別表示曲線上相鄰兩點(diǎn)的單位切矢;Δθ

通過計(jì)算該段曲線的角度變化之和∑θ,并將其與弧長(zhǎng)變化值Δs做商得到平均曲率Kc的切矢轉(zhuǎn)角變化率∑Tθ表示為

(8)

式中:Δθi(i=1, 2, …,n)為曲線上任意一點(diǎn)的單位切矢Ti和相鄰前一個(gè)點(diǎn)的單位切矢Ti-1(i=1, 2, …,n)的夾角;tz為引入縮放系數(shù);Δθmin為計(jì)算區(qū)間中最小非零切矢變化量。當(dāng)∑θi為定值時(shí),隨著Kc的增大,該段曲線Δs不斷縮短,曲線分段變的密集;反之,Kc減小時(shí)該段Δs增大,曲線分段變的稀疏。為了使葉盆/背曲線的采樣點(diǎn)分布更合理,此處引入了縮放系數(shù)tz,令tz為當(dāng)前計(jì)算區(qū)間Δθi切矢變化量對(duì)數(shù),對(duì)數(shù)的底數(shù)為所有計(jì)算區(qū)間中最小非零切矢變化量Δθmin。

添加縮放系數(shù)tz后,可以增加曲率較小區(qū)域切向角在總切向角之和中所占比例,從而使曲率較小區(qū)域可以分布相對(duì)多的采樣點(diǎn)。規(guī)劃的基本測(cè)量點(diǎn)分布密度與曲線曲率變化趨勢(shì)相吻合,可以更好地反映葉片截面曲線的變化趨勢(shì)。采用上述方法規(guī)劃的采樣點(diǎn)可以獲得精鍛葉片毛坯的輪廓測(cè)量數(shù)據(jù),并通過曲線插值或擬合算法計(jì)算出葉片精確成型區(qū)域的截面輪廓。

2.2 非精確成型區(qū)域工藝幾何模型重構(gòu)

提出的非精確成型區(qū)域工藝幾何模型精確重構(gòu)方法是以名義模型曲面為基礎(chǔ),采用截面特征曲線族等效整體曲面的策略。其目的是滿足重構(gòu)曲面與設(shè)計(jì)曲面的幾何相似性要求,以實(shí)現(xiàn)葉片非精確數(shù)據(jù)區(qū)域的加工工藝幾何模型的精確重構(gòu)。其過程分為兩步:首先,基于葉身實(shí)際輪廓變化(厚度、扭轉(zhuǎn))對(duì)前/后緣特征曲線進(jìn)行幾何相似變換;其次,采用曲線應(yīng)變能作為約束條件對(duì)拼接處位置進(jìn)行光順,直到重構(gòu)出各個(gè)截面的輪廓曲線;最后,基于放樣法重構(gòu)面向自適應(yīng)加工的工藝幾何模型。

2.2.1 特征曲線相似變換

采用2.1節(jié)中的測(cè)量方法獲取的葉片測(cè)量數(shù)據(jù),不能直接用于模型構(gòu)建,還需與名義模型進(jìn)行匹配定位,從而建立實(shí)際鍛造輪廓與設(shè)計(jì)輪廓的幾何對(duì)應(yīng)關(guān)系。對(duì)于匹配方法的描述可采用基于公差約束的配準(zhǔn)定位算法[20]。由于引入了設(shè)計(jì)公差作為約束條件,該匹配算法不僅可以確定前/后緣非精確成型區(qū)域的余量分布,同時(shí)獲得了前/后緣非精確成型區(qū)域與葉身精確鍛造成型區(qū)域拼接的位置,并以此位置作為特征曲線相似變換的邊界條件,將匹配過程中的公差約束條件映射到模型重構(gòu)過程中,進(jìn)而保證后續(xù)非精確成型區(qū)域工藝幾何模型精度。

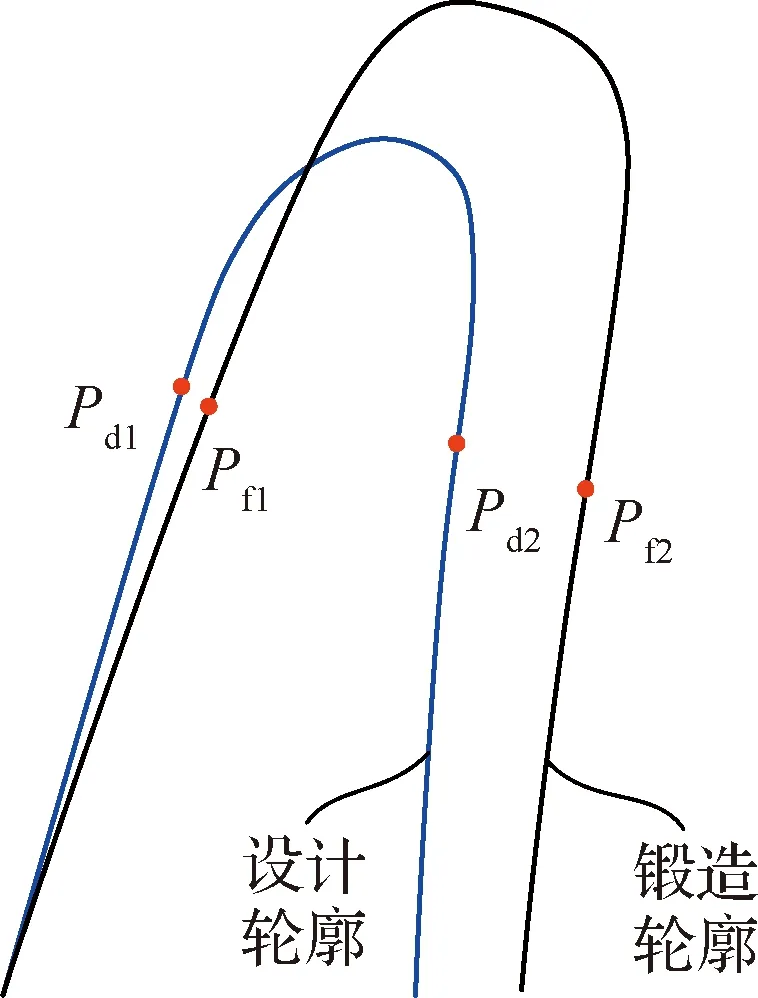

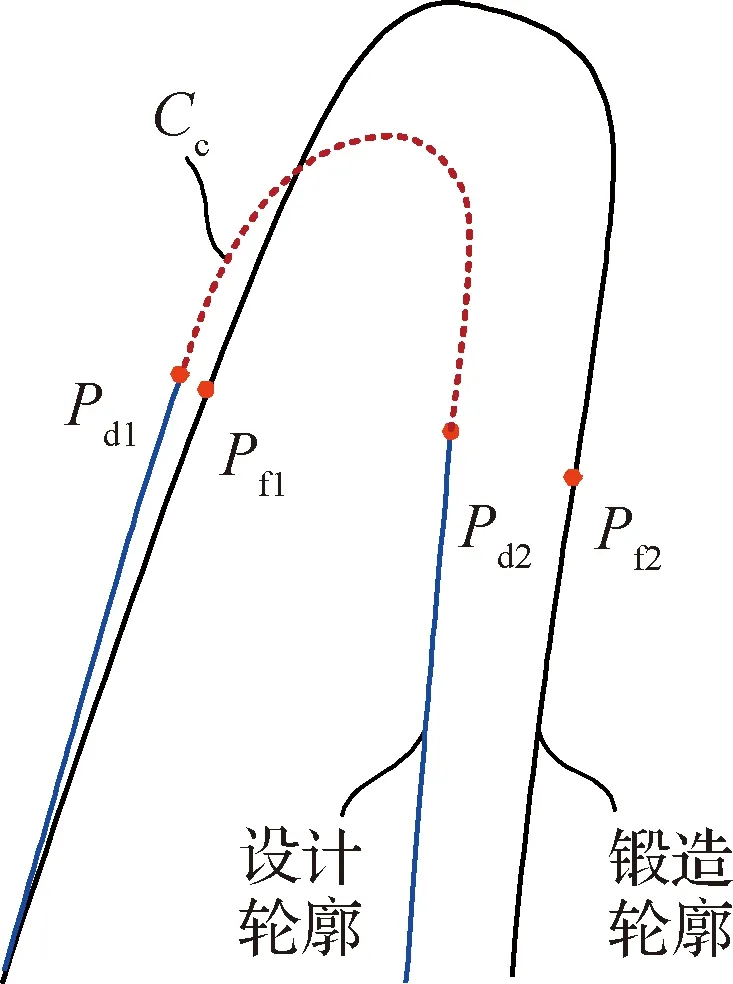

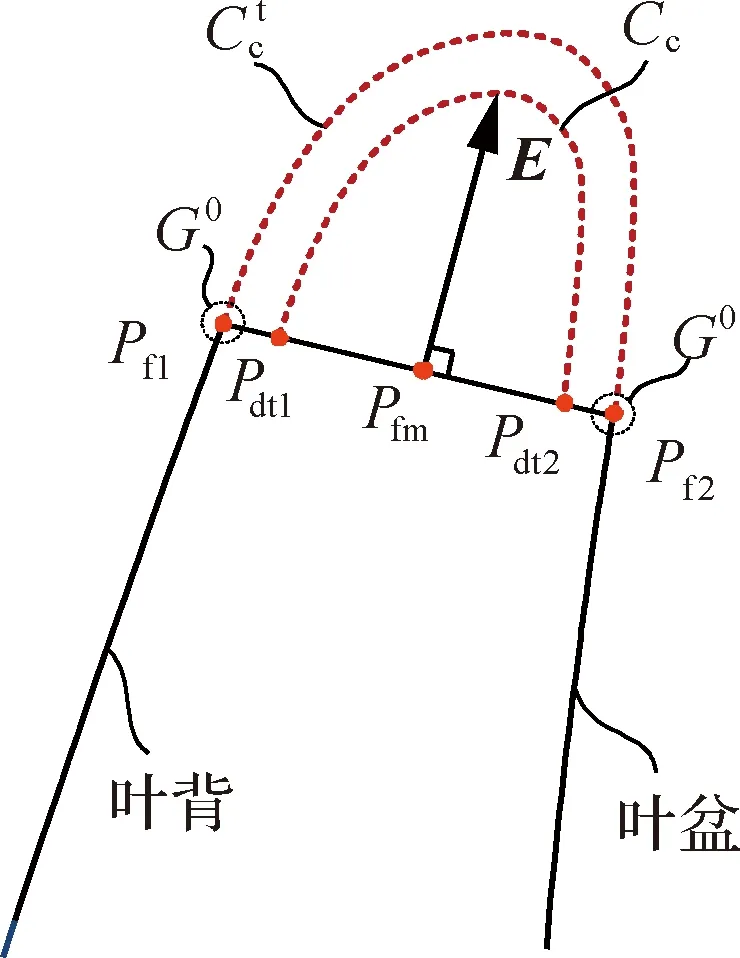

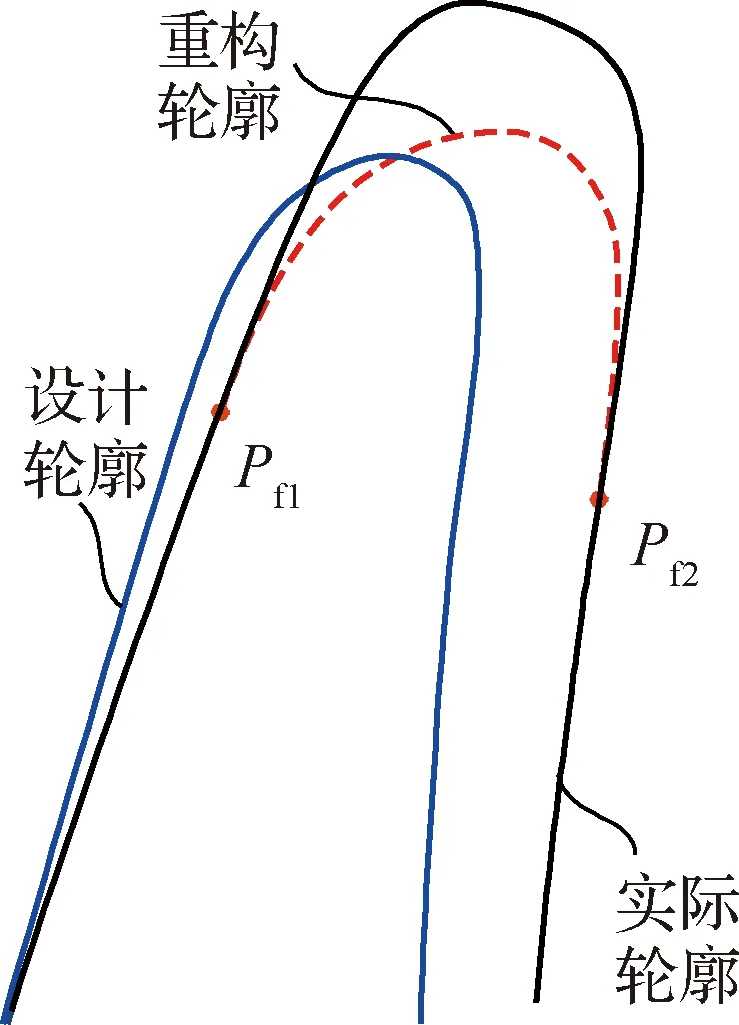

如圖4所示,匹配后的對(duì)應(yīng)關(guān)系可以確定鍛造輪廓的前/后緣與葉身型面分界點(diǎn)為Pf1和Pf2,設(shè)計(jì)輪廓前/后緣與葉身型面分界點(diǎn)為Pd1和Pd2,進(jìn)而在設(shè)計(jì)輪廓曲線上提取所需的特征曲線Cc,如圖5所示。

圖4 配準(zhǔn)實(shí)際輪廓與設(shè)計(jì)輪廓Fig.4 Matched forged profile and design profile

圖5 提取特征曲線Fig.5 Curves of extracted characteristics

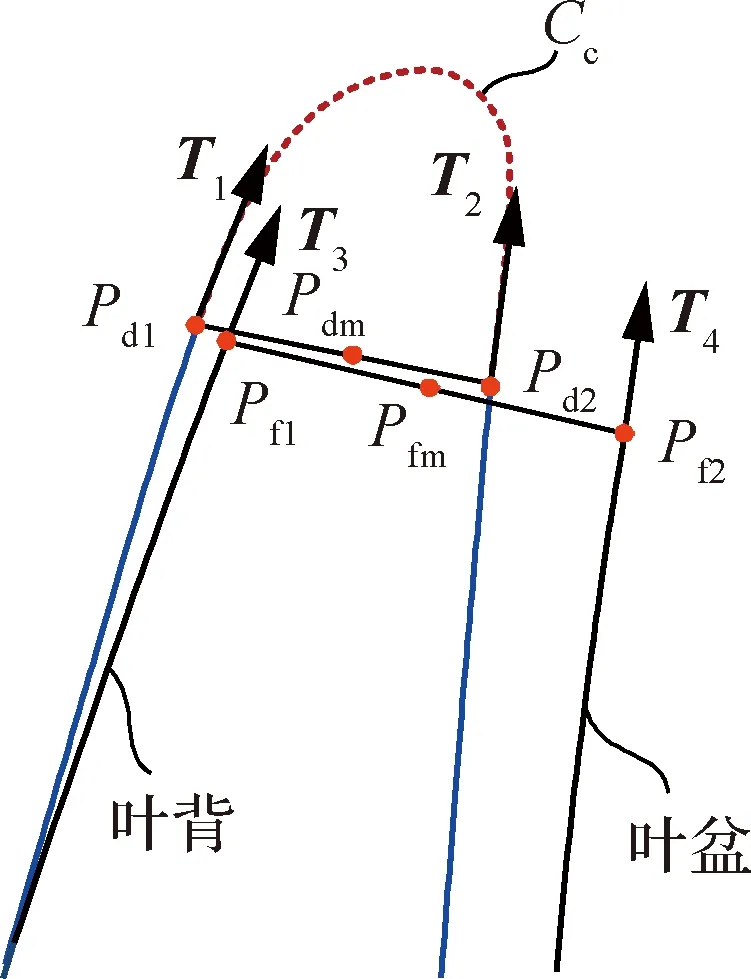

提取的特征曲線Cc需要通過旋轉(zhuǎn)、平移和縮放,變換后與實(shí)際輪廓分界點(diǎn)Pf1和Pf2進(jìn)行拼接。如圖6所示,分別計(jì)算曲線Cc兩端點(diǎn)Pd1和Pd2處切矢T1和T2的角平分線矢量V1和實(shí)際輪廓葉盆/葉背兩端點(diǎn)Pf1和Pf2處切矢T3和T4的角平分線矢量V2,分別表示為

(9)

曲線Cc兩端點(diǎn)Pd1和Pd2的中點(diǎn)Pdm和實(shí)際輪廓分界點(diǎn)Pf1和Pf2的中點(diǎn)Pfm,分別表示為

(10)

圖6 變換前的特征曲線Fig.6 Characteristic curve before transformation

定義旋轉(zhuǎn)的原點(diǎn)為Pfm,旋轉(zhuǎn)角度為θ,旋轉(zhuǎn)軸矢量為V=[u,v,w]。其中,旋轉(zhuǎn)軸矢量和旋轉(zhuǎn)角度可分別表示為

(11)

定義P1=(x,y,z),可以得到旋轉(zhuǎn)矩陣R1的齊次矩陣表達(dá)式[21]

R1=

(12)

則平移矢量T可表示為

(13)

式中:Δx、Δy、Δz分別表示x、y、z這3個(gè)方向的平移量。平移矢量對(duì)應(yīng)的齊次變換平移矩陣為

(14)

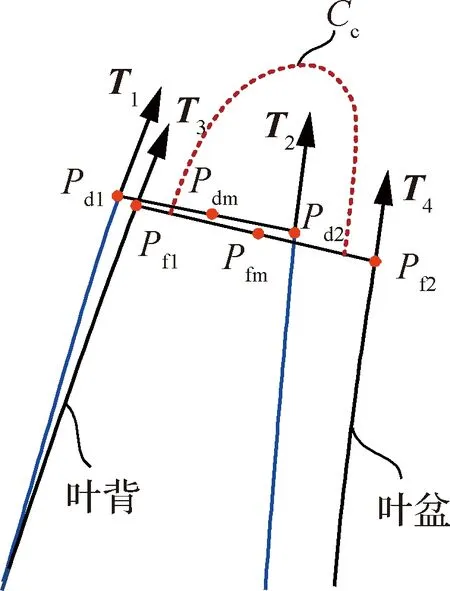

通過旋轉(zhuǎn)矩陣R1和平移矩陣R2,對(duì)特征曲線Cc依次進(jìn)行先旋轉(zhuǎn)后平移的操作,結(jié)果如圖7所示。

圖7 旋轉(zhuǎn)平移特征曲線Fig.7 Characteristic curve of rotation and translation

變換后特征曲線Cc的兩個(gè)端點(diǎn)Pd1和Pd2的位置發(fā)生改變,新端點(diǎn)為Pdt1和Pdt2,如圖8所示。

圖8 特征曲線相似變換Fig.8 Similar transformation of characteristic curve

(15)

定義特征曲線Cc是一條三次樣條曲線,曲線參數(shù)為u(0≤u≤1),控制點(diǎn)為Pi(0≤i≤n),三次樣條基函數(shù)為Ni,3(u)。曲線Cc可表示為[22]

(16)

(17)

式中:Φ(Cc(u))表示對(duì)曲線Cc(u)仿射變換;Φ(Pi)表示對(duì)控制點(diǎn)Pi仿射變換。

2.2.2 輪廓曲線光順重構(gòu)

經(jīng)過相似變換后的前/后緣特征曲線與葉身實(shí)際輪廓葉盆/葉背曲線在連接點(diǎn)處為位置連續(xù),即拼接處為G0連續(xù),如圖8所示。然而,葉片前/后緣在該位置存在不光順的情況,會(huì)直接影響航空發(fā)動(dòng)機(jī)的氣動(dòng)性能,因此需要對(duì)其進(jìn)行幾何光順重構(gòu)。此處采用修改設(shè)計(jì)輪廓曲線控制點(diǎn)的方法逼近實(shí)際輪廓曲線和相似變換特征曲線,并以應(yīng)變能變化最小的目標(biāo)函數(shù),使新構(gòu)造的輪廓曲線滿足光順性和幾何相似性要求,如圖9所示。

定義一條葉片設(shè)計(jì)輪廓截面曲線為三次樣條Cdp,那么該曲線可表示為

(18)

當(dāng)曲線Cdp的控制點(diǎn)Pi被修改,且改變量為ΔPi(0≤i≤n)時(shí),新的輪廓曲線Cmp可表示為[22]

(19)

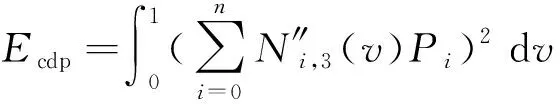

曲線的應(yīng)變能可以被用于評(píng)價(jià)其光順程度,式(18)和式(19)的曲線應(yīng)變能可分別表示為

圖9 輪廓曲線重構(gòu)Fig.9 Reconstruction of profile curves

(20)

(21)

為了對(duì)相似變換后的曲線進(jìn)行光順重構(gòu),同時(shí)考慮到幾何相似性要求,將曲線應(yīng)變能偏差最小作為光順的目標(biāo)函數(shù),其矩陣表達(dá)式為

ΔEmin=min((P+ΔP)M(P+ΔP)T-PMPT)

(22)

式中:P=[P0,P1, …,Pn];ΔP=[ΔP0, ΔP1, …, ΔPn];矩陣M為對(duì)稱矩陣,其中第i行j列的元素Mi,j(0≤i≤K, 0≤j≤n)可表示為

(23)

通過對(duì)目標(biāo)函數(shù)式(23)進(jìn)行求解,得到控制點(diǎn)Pi的調(diào)整該變量ΔPi。將求解的改變量ΔPi代入式(19),最終獲得光順重構(gòu)的輪廓曲線Cs。曲線Cs滿足設(shè)計(jì)公差要求。

3 應(yīng)用與實(shí)驗(yàn)

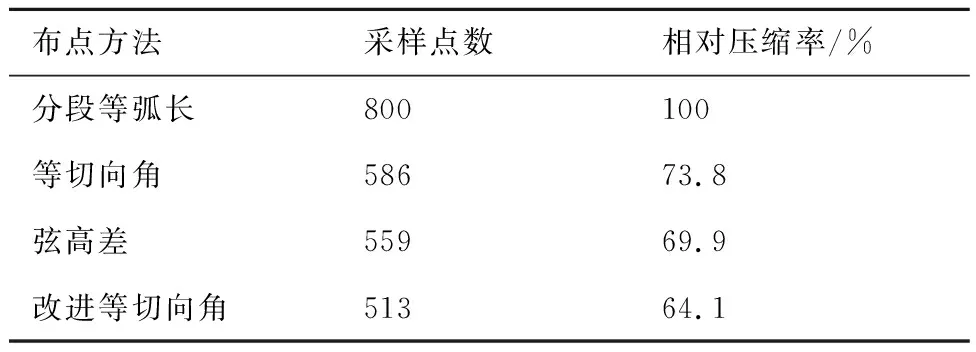

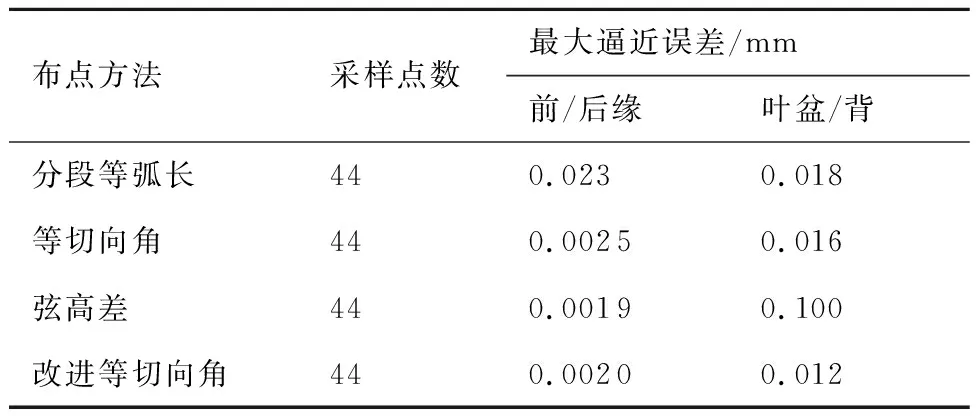

以某型號(hào)精鍛葉片截面曲線為例,在設(shè)定誤差閾值ε=0.02 mm后,分別采用分段等弧長(zhǎng)、等弦高差、等切向角和改進(jìn)等切向角4種布點(diǎn)方法對(duì)葉身截面進(jìn)行采樣點(diǎn)進(jìn)行規(guī)劃。對(duì)比結(jié)果如表1 所示,可以看出相比較其他3種方法,提出的改進(jìn)等切向角法規(guī)劃的采樣點(diǎn)數(shù)目最少,且相對(duì)壓縮率更低。其中,相對(duì)壓縮率=當(dāng)前測(cè)量采樣點(diǎn)數(shù)目/等弧長(zhǎng)采樣點(diǎn)數(shù)×100%。

表1 誤差閾值ε=0.02 mm時(shí)采樣點(diǎn)分布數(shù)據(jù)對(duì)比

采樣點(diǎn)擬合曲線與設(shè)計(jì)曲線的誤差,以及采樣點(diǎn)數(shù)目和分布是評(píng)價(jià)采樣點(diǎn)規(guī)劃算法優(yōu)劣的2個(gè)有效指標(biāo)。當(dāng)規(guī)劃的采樣點(diǎn)數(shù)目一致時(shí),表2給出了不同采樣點(diǎn)規(guī)劃方法在葉片截面線上的采樣點(diǎn)擬合曲線相對(duì)于設(shè)計(jì)曲線的最大逼近誤差。

表2 不同測(cè)量分布方法最大逼近誤差對(duì)比

由表1和表2可以看出,當(dāng)設(shè)定誤差閾值ε=0.02 mm時(shí)。相比較其他3種方法,提出的采樣點(diǎn)規(guī)劃方法在采樣點(diǎn)數(shù)目和相對(duì)壓縮率均為最小,且葉身最大逼近誤差最小。綜上,該方法可有效提高葉片數(shù)字化測(cè)量的精度和效率。

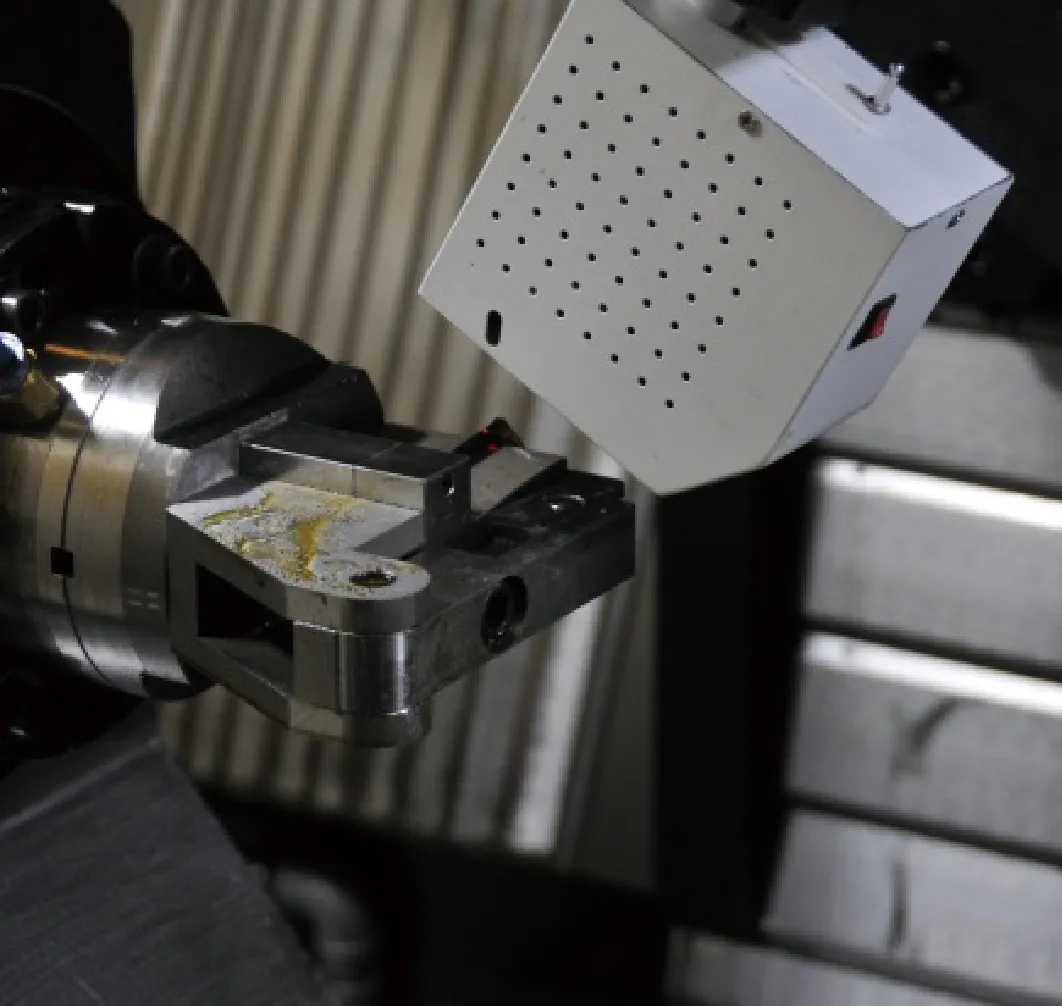

提出的工藝幾何模型重構(gòu)算法使用64位的MATLAB R2014a軟件編程實(shí)現(xiàn),實(shí)現(xiàn)平臺(tái)為CPU 3.3 GHz Intel Core i5 and 8 GB RAM。某型號(hào)航空發(fā)動(dòng)機(jī)精鍛葉片被用于驗(yàn)證提出的策略和算法,葉片材料為Ti-6Al-4V,長(zhǎng)和寬約為55 mm和35 mm,平均厚度為0.6 mm。對(duì)葉片毛坯的數(shù)字化檢測(cè),實(shí)驗(yàn)采用國(guó)產(chǎn)在機(jī)光學(xué)測(cè)量設(shè)備獲取葉片毛坯測(cè)量數(shù)據(jù),測(cè)量過程如圖10所示。

圖10 葉片非接觸在機(jī)測(cè)量Fig.10 Non-contact measurement of blade

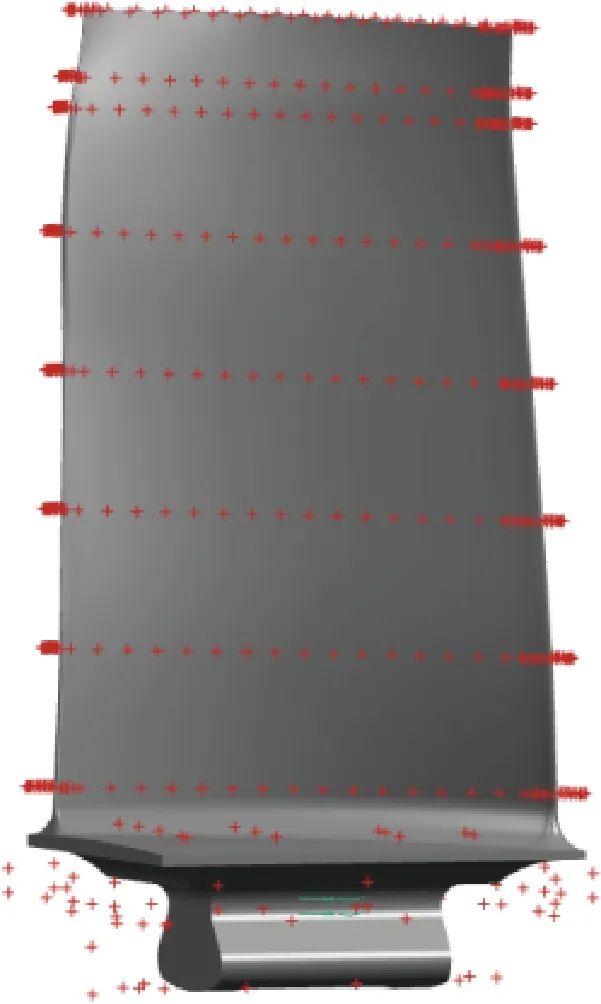

采用2.1節(jié)提出的改進(jìn)等切向角法對(duì)葉片采樣點(diǎn)分布進(jìn)行規(guī)劃,在機(jī)測(cè)量結(jié)果如圖11所示,測(cè)量數(shù)據(jù)符合葉身的變化趨勢(shì)。

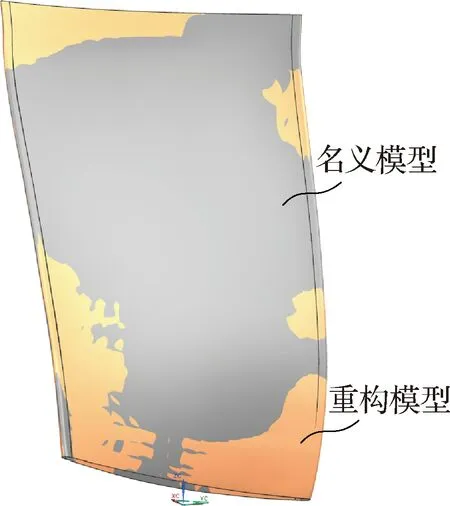

采用2.2節(jié)提出的算法重構(gòu)葉片截面的輪廓曲線,獲得新的工藝幾何重構(gòu)模型如圖12所示。可以看出,重構(gòu)的葉片模型與名義模型之間存在一定的幾何差異性,該葉片葉身區(qū)域的變形主要分布在葉身兩端(葉尖和葉根部分區(qū)域)。

圖11 葉片測(cè)量結(jié)果Fig.11 Measurement results of blades

圖12 重構(gòu)模型與名義模型對(duì)比Fig.12 Comparison between reconstructed model and nomial model

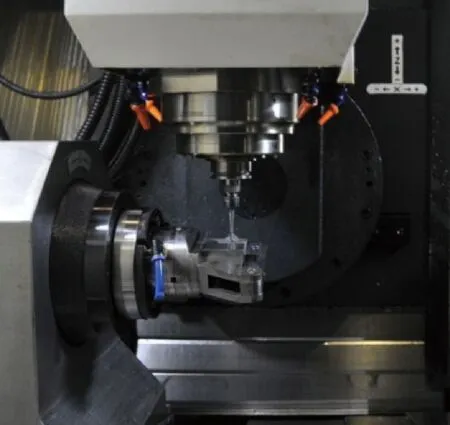

在此基礎(chǔ)上,自適應(yīng)規(guī)劃其加工刀位軌跡,并在國(guó)產(chǎn)葉片專用加工中心XKH800上完成葉片前/后緣的數(shù)控銑削加工,如圖13所示。

圖13 葉片加工過程Fig.13 Machining process of blade

加工后的葉片如圖14所示。圖14(a)是采用傳統(tǒng)工藝加工的葉片后緣局部放大圖,可以看出,加工區(qū)域與鍛造區(qū)域在拼接處的“臺(tái)階”現(xiàn)象較明顯,不滿足設(shè)計(jì)要求。出現(xiàn)類似加工結(jié)果,則葉片為不合格葉片。圖14(b)是自適應(yīng)加工后的葉片后緣局部放大圖,加工區(qū)域與精確成型區(qū)域在拼接處過渡光滑,無“臺(tái)階”現(xiàn)象。

圖14 傳統(tǒng)工藝與自適應(yīng)加工結(jié)果對(duì)比Fig.14 Comparison of results between traditional machining and adaptive machining

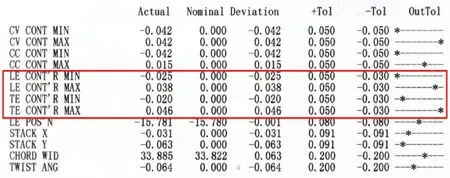

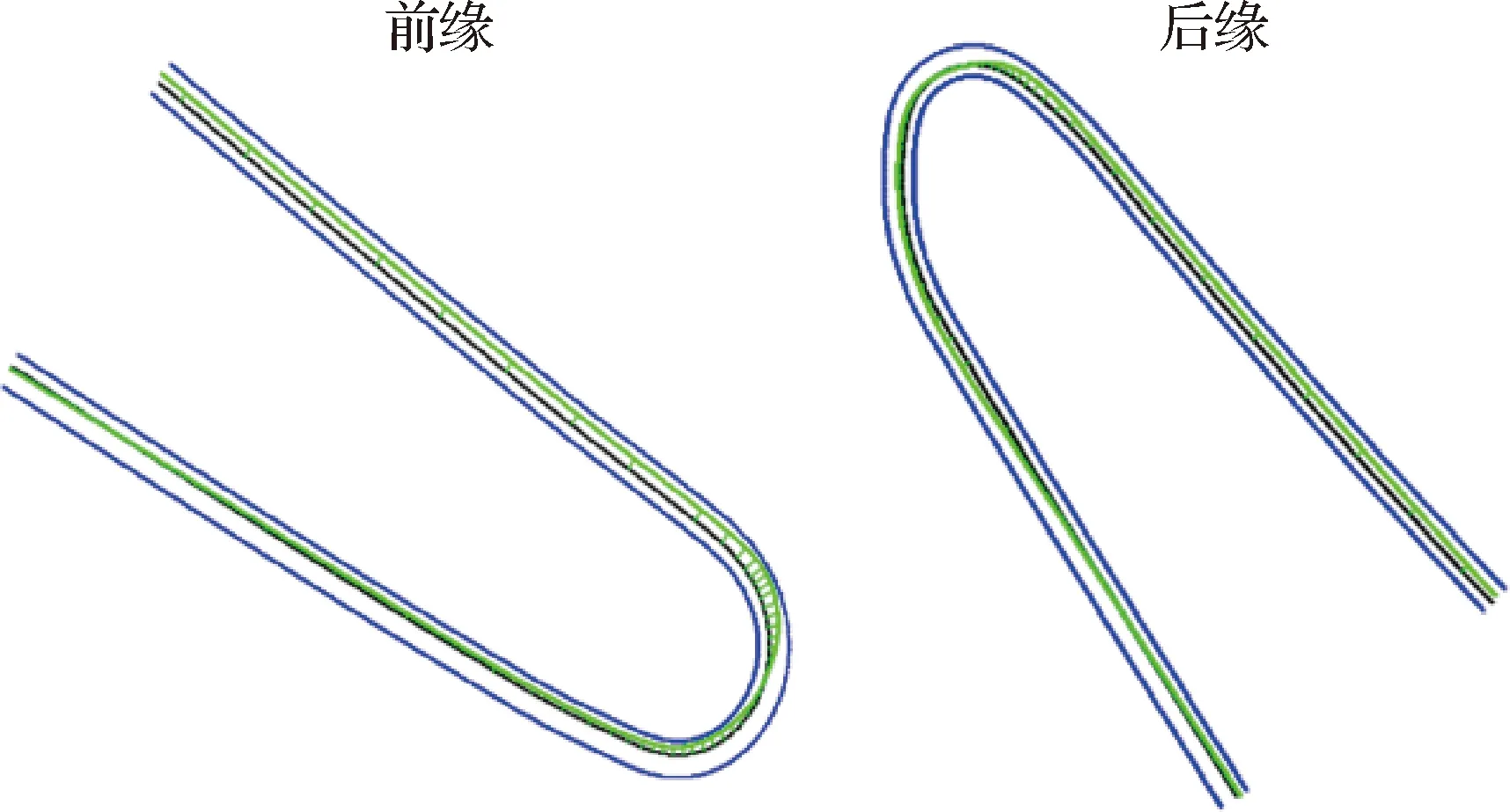

為了更合理地評(píng)價(jià)加工后的葉片質(zhì)量,采用三坐標(biāo)測(cè)量機(jī)(Brown & Sharp 121510)對(duì)自適應(yīng)加工后的葉片進(jìn)行檢測(cè),并使用葉片專用評(píng)價(jià)軟件(BLADE)對(duì)檢測(cè)數(shù)據(jù)進(jìn)行分析。檢測(cè)結(jié)果如圖15所示,線框部分是加工后的前/后緣輪廓度偏差。由圖16可以看出,加工后的精鍛葉片前/后緣均在設(shè)計(jì)公差范圍內(nèi)。上述檢測(cè)結(jié)果表明,提出的策略與算法能夠滿足精鍛葉片自適應(yīng)加工的高質(zhì)高效要求。

圖15 BLADE軟件評(píng)價(jià)結(jié)果Fig.15 Evaluated results by BLADE software

圖16 前/后緣加工輪廓評(píng)價(jià)Fig.16 Profile evaluation of leading/trailing edge machining

4 結(jié) 論

1) 以描述葉身型面采樣點(diǎn)的數(shù)目最少為目標(biāo),建立采樣點(diǎn)數(shù)目?jī)?yōu)化模型;提出改進(jìn)等切向角采樣點(diǎn)分布算法,得到按曲率變化趨勢(shì)合理分布的采樣點(diǎn)。

2) 提出基于特征曲線相似變換的幾何重構(gòu)算法,在滿足幾何相似性要求的基礎(chǔ)上,建立多約束條件下的幾何重構(gòu)目標(biāo)函數(shù),光順重構(gòu)自適應(yīng)加工所需的工藝幾何模型。