基于能量守衡的汽汽換熱器系統控制策略研究

胡宇航, 羅廷坤, 朱 策, 易秉恒, 柯一鴻

(1. 國網福建省電力有限公司電力科學研究院,福州 350007;2. 國能(泉州)熱電有限公司,福建泉州 362804)

目前,國內許多火力發電機組都擔負著工業蒸汽熱負荷的生產任務,根據工業用戶對工業蒸汽熱負荷參數要求的不同,供工業蒸汽的方案也不盡相同。純凝發電機組供熱改造的技術方案主要有3種[1]:(1)將汽輪機進行通流改造,按供熱機組的結構重新設計[2-3];(2)保持汽輪機的通流結構,利用富余的回熱蒸汽進行供熱[4-5];(3)在主蒸汽管道、再熱冷段、再熱熱段或中壓排汽管道上開孔抽汽[6-7]。對于壓力高于4.0 MPa,且溫度高于400 ℃的高參數蒸汽供熱方案,由于溫度和壓力都比較高,所以無法直接從常規火力發電機組中找到合適的抽汽點,一般只能采用更高參數的蒸汽(如主蒸汽)進行減溫減壓供熱,往往造成了“高能低用”,降低了能源的利用效率。

為解決上述問題,某熱電廠1號機組創新性地采用汽汽換熱器系統,利用中壓供熱蒸汽加熱高壓供熱蒸汽,重新分配能量,使兩者均能滿足供熱需求,實現了供熱蒸汽能量的梯級利用。而在采用了汽汽換熱器系統后,高壓供熱蒸汽和中壓供熱蒸汽的參數自動控制是一個重要技術問題。

筆者基于能量守衡,設計了1種汽汽換熱器系統自動控制策略,以實現供熱蒸汽參數的穩定控制。

1 機組概況

該熱電廠1號機組采用亞臨界參數、一次中間再熱、單爐膛、四角切圓燃燒的燃煤汽包爐。汽輪機為300 MW亞臨界、中間再熱式、高中壓合缸、雙缸雙排汽、單軸、凝汽式汽輪機,機組型號為N300-16.67/538/538。原高壓供熱由主蒸汽減溫減壓后與一抽蒸汽在混溫聯箱中混合,以滿足熱用戶供熱壓力和溫度的需求,然后由聯箱供出;同時,機組可從再熱熱段抽取蒸汽經減壓減溫器后供往中壓供熱聯箱。

由于采用了主蒸汽減溫減壓的供熱方法,供熱蒸汽品位較高,機組經濟性較差,其供電煤耗仍然偏高,有必要進行優化改造,進一步降低機組供電煤耗。

2 改造方案

汽汽換熱器是汽汽換熱技術的新型設備,它利用中壓供熱汽源(熱源)加熱高壓供熱汽源(冷源),以提高冷源溫度,降低汽輪機熱耗。汽汽換熱器為管殼式換熱器,以管子作為傳熱面,熱源進入換熱器殼內,在管子外面,冷源在管內。殼側熱源冷卻放熱,熱量通過傳熱面金屬管壁傳遞給管內冷源,從而提高管內的冷源溫度。

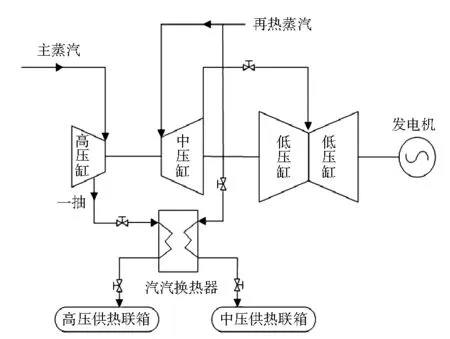

改造后的供熱方案見圖1。

圖1 改造后供熱示意圖

改造后機組從一抽處抽出滿足熱用戶流量和壓力的蒸汽,經過再熱熱段抽汽加熱后,供高壓熱用戶,再熱熱段抽汽冷卻后供給中壓熱用戶。高壓供熱蒸汽額定參數為4.0 MPa、430 ℃,設計最大供熱質量流量為165 t/h;中壓供熱蒸汽額定參數為2.5 MPa、320 ℃,設計最大供熱質量流量為100 t/h。

3 主要控制設備

3.1 高壓蒸汽速關閥

高壓蒸汽速關閥位于汽汽換熱器冷側進口管道上,具有快關功能,正常運行時保持全開。當汽輪機跳閘或者發電機解列時,觸發切除供熱信號,高壓蒸汽速關閥會迅速關閉,切斷蒸汽通道,防止蒸汽倒流引起汽輪機超速。

3.2 高壓蒸汽減壓閥

高壓蒸汽減壓閥位于高壓蒸汽速關閥后,汽汽換熱器冷側進口管道上,具有減壓作用,同時具備調節流量的功能。供熱系統正常運行時,由高壓蒸汽減壓閥控制高壓供熱蒸汽流量。該熱電廠一、二期4臺機組均具備供熱能力,建立供熱首站系統,一、二期供熱系統連通。在新供熱系統投運過程中最大供熱量和最小供熱量2種工況下,汽汽換熱器出口高壓蒸汽壓力波動在±0.2 MPa。故在供熱系統正常運行時,可以由高壓蒸汽減壓閥控制高壓供熱蒸汽流量。

3.3 中壓蒸汽減壓閥

中壓蒸汽減壓閥位于汽汽換熱器熱側進口管道上,其功能與高壓蒸汽減壓閥類似,正常運行時由中壓蒸汽減壓閥控制中壓供熱蒸汽流量。

3.4 中壓蒸汽減溫水調節閥

中壓蒸汽減溫水調節閥位于汽汽換熱器熱側出口管道上,控制中壓供熱蒸汽溫度,使其與中壓供熱聯箱蒸汽溫度接近。

4 控制策略

4.1 協同控制

通過汽汽換熱器對外同時進行高壓供熱和中壓供熱需要調節匹配的因素較多,其中高壓供熱蒸汽管道無減溫器,故改造后對外供熱時,應保障高壓供熱蒸汽與中壓供熱蒸汽的流量匹配關系,控制汽汽換熱器后高壓供熱蒸汽溫度在額定溫度(430 ℃)以下,最高不得高于450 ℃。經調試確定流量匹配關系后,以穩定的流量匹配進行協同操作。汽汽換熱器熱側不可單側投運。汽汽換熱器冷側單側投運,高壓供熱蒸汽進汽溫度為360 ℃,無法滿足高壓供熱溫度要求。汽汽換熱器熱側單側投運,則中壓供熱蒸汽未經減溫,不能滿足中壓供熱溫度要求。

故汽汽換熱器設計2種供熱模式:(1)中壓供熱蒸汽流量跟隨高壓供熱蒸汽流量(簡稱模式1);(2)高壓供熱蒸汽流量跟隨中壓供熱蒸汽流量(簡稱模式2)。

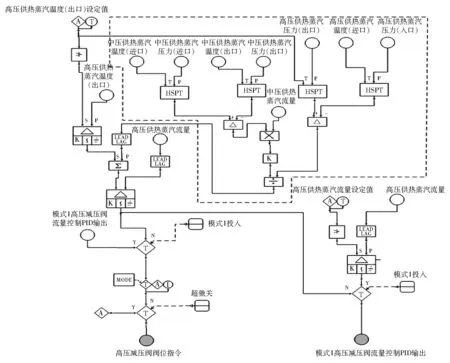

當運行人員選擇模式1時,高壓蒸汽減壓閥控制高壓供熱蒸汽流量,采用單回路比例積分控制器(PI)控制。中壓蒸汽減壓閥控制高壓供熱蒸汽溫度(汽汽換熱器后),采用串級PI控制。主調設定值為高壓供熱蒸汽溫度(汽汽換熱器后)。主調輸出值與中壓供熱蒸汽理論需求量疊加生成副調設定值,副調過程值為中壓供熱蒸汽流量。

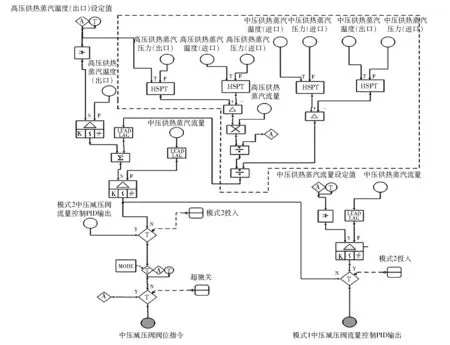

當運行人員選擇模式2時,中壓蒸汽減壓閥控制中壓供熱蒸汽流量,采用單回路PI控制。高壓蒸汽減壓閥控制高壓供熱蒸汽溫度(汽汽換熱器后),采用串級PI控制。主調設定值為高壓供熱蒸汽溫度(汽汽換熱器后)。主調輸出值與高壓供熱蒸汽理論需求量疊加生成副調設定值,副調過程值為高壓供熱蒸汽流量。

模式1中的中壓供熱蒸汽理論需求量及模式2中的高壓供熱蒸汽理論需求量根據能量守恒原理求得。

4.2 能量守衡

在理想情況下,管殼式換熱器中向周圍空間散發的熱量很少,可以忽略不計,根據熱量守恒原理,熱流體(中壓供熱蒸汽)通過金屬管壁將熱量傳遞給冷流體(高壓供熱蒸汽),部分能量成為管壁的金屬蓄熱。當供熱蒸汽流量穩定時,兩股蒸汽焓值的變化過程可表示為:

qm,z(hz,in-hz,out)K=qm,g(hg,out-hg,in)

(1)

式中:qm,z為中壓供熱蒸汽質量流量,kg/h;hz,in、hz,out分別為汽汽換熱器進、出口中壓供熱蒸汽比焓, kJ/kg;qm,g為高壓供熱蒸汽質量流量,kg/h;hg,in、hg,out分別為汽汽換熱器進、出口高壓供熱蒸汽比焓,kJ/kg;K為傳熱效率。

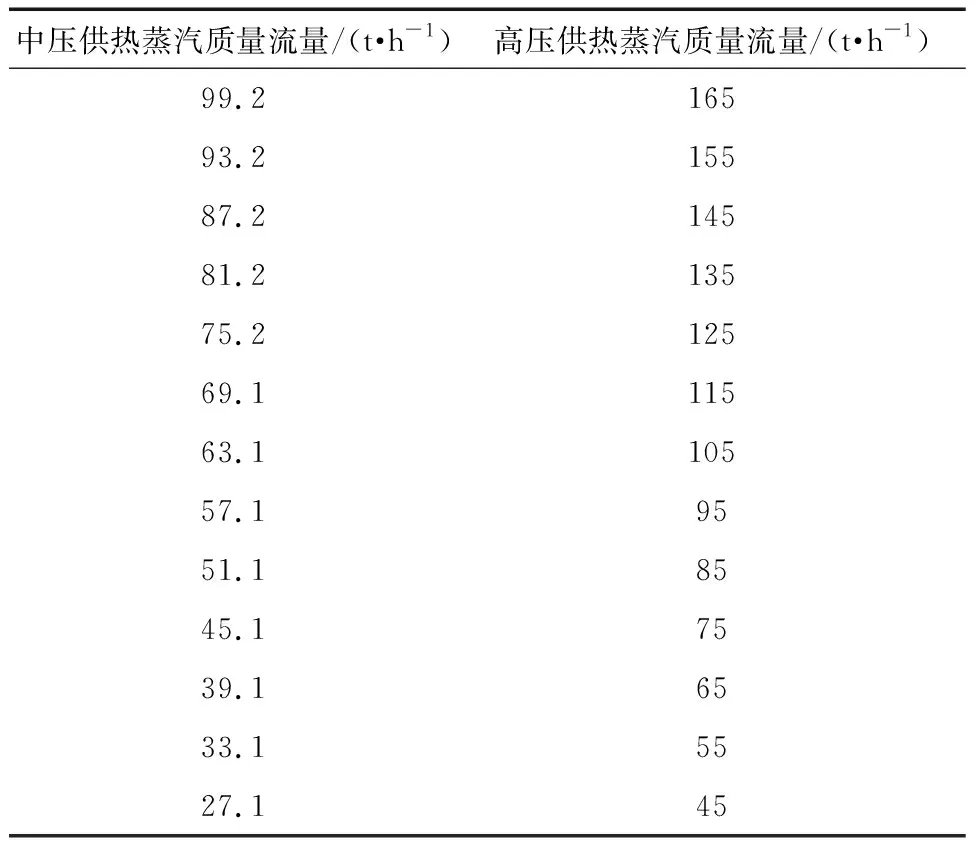

根據汽汽換熱器廠家提供的技術說明,基于高壓供熱蒸汽進口壓力 5.203 MPa、溫度365 ℃,以及中壓供熱蒸汽進口壓力2.392 MPa、溫度 538 ℃不變的情況,高壓供熱蒸汽出口溫度為 450 ℃、中壓供熱蒸汽出口溫度為 375 ℃。蒸汽流量匹配數據見表1。

表1 汽汽換熱器蒸汽流量匹配數據

根據表1,結合水和水蒸氣性質表可求得傳熱效率K=0.963。

由于機組功率根據電網調度要求頻繁地改變,汽汽換熱器進口高、中壓供熱蒸汽參數也會隨之發生較大改變,這就要求所設計的控制系統不僅在設計工況下能保持良好的性能,而且在其他工況下也能滿足供熱系統的性能要求,保證供熱系統的安全穩定運行。

將基于能量守衡原理求得的中壓供熱蒸汽理論需求量和高壓供熱蒸汽理論需求量引入串級PI的副調設定值回路,可適應不同負荷的變化,并起到超前調節的作用,增強系統的快速響應性。

中壓供熱蒸汽理論需求量計算公式為:

(2)

式中:qm,zsp為中壓供熱蒸汽理論需求質量流量,kg/h;hg,outsp為汽汽換熱器出口高壓供熱蒸汽比焓設定值,kJ/kg。

高壓供熱蒸汽理論需求量計算公式為:

(3)

式中:qm,gsp為高壓供熱蒸汽理論需求質量流量,kg/h。

其中,hz,in、hz,out、hg,in由分散控制系統(DCS)中比焓計算功能塊HSPT根據汽汽換熱器前后供熱蒸汽壓力和溫度求得,hg,outsp由DCS中比焓計算功能塊HSPT根據汽汽換熱器后高壓供熱蒸汽壓力和溫度設定值求得。

基于能量守恒的高壓蒸汽減壓閥及中壓蒸汽減壓閥控制回路見圖2和圖3。

圖2 高壓蒸汽減壓閥控制回路示意圖

圖3 中壓蒸汽減壓閥控制回路示意圖

4.3 閉鎖條件

高壓供熱蒸汽設計最大質量流量為165 t/h,當高壓供熱蒸汽流量達到最大流量時,閉鎖高壓蒸汽減壓閥增指令,若處于模式2,同時閉鎖中壓供熱蒸汽流量設定值增指令。同理,中壓供熱蒸汽設計最大質量流量為100 t/h,當中壓供熱蒸汽流量達到最大流量時,閉鎖中壓蒸汽減壓閥增指令,若處于模式1,同時閉鎖高壓供熱蒸汽流量設定值增指令。

當高壓供熱聯箱壓力超出高限值或低限值時,閉鎖增或閉鎖減高壓蒸汽減壓閥。當中壓供熱聯箱壓力超出高限值或低限值時,閉鎖增或閉鎖減中壓蒸汽減壓閥。

5 控制效果

2020年1月21日供熱系統自動控制投入使用,并進行了擾動試驗。試驗前機組功率為240 MW,試驗結果見圖4~圖7。

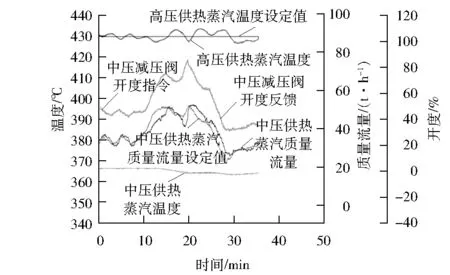

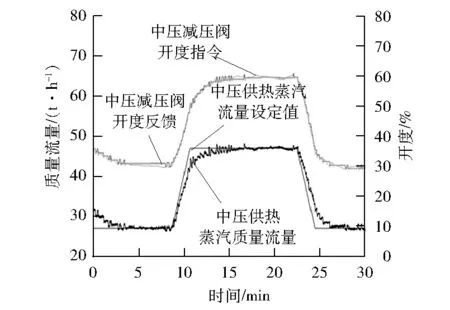

由圖4、圖5可以看出:在模式1下高壓供熱質量流量設定值以每分鐘10 t/h的速率變化從97 t/h上升至127 t/h,穩定一段時間后高壓供熱質量流量設定值以每分鐘10 t/h的變化速率下降至87 t/h;其間,高壓供熱蒸汽溫度(汽汽換熱器后)與設定值最大偏差為3.5 K,中壓供熱蒸汽溫度(汽汽換熱器后)波動范圍為-1.1~+2.2 K。

圖4 模式1下高壓供熱控制效果

圖5 模式1下中壓供熱控制效果

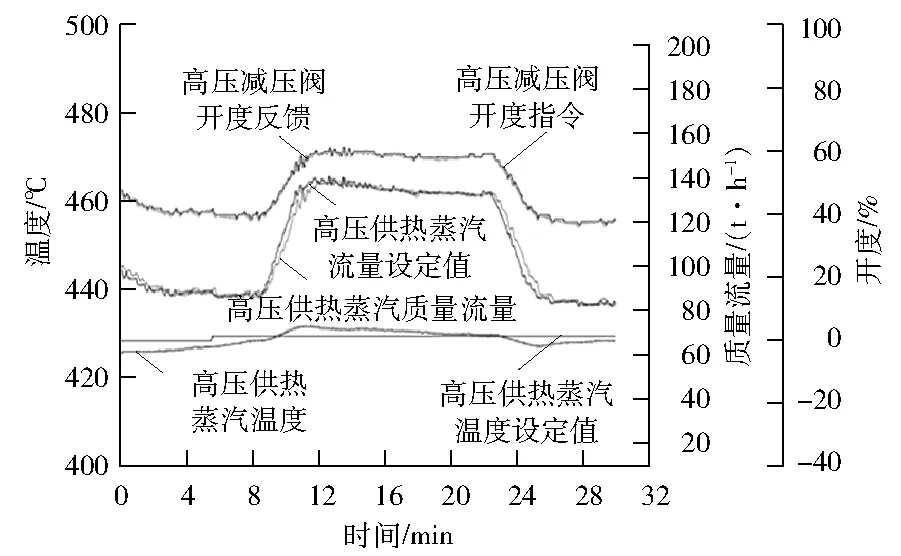

由圖6、圖7可以看出:在模式2下中壓供熱蒸汽質量流量設定值以每分鐘10 t/h的變化速率從27 t/h上升至47 t/h,穩定一段時間后以同樣的變化速率從47 t/h下降至27 t/h;其間,高壓供熱蒸汽溫度(汽汽換熱器后)與設定值最大偏差為2.98 K。

圖6 模式2下中壓供熱控制效果

圖7 模式2下高壓供熱控制效果

由試驗結果可以看出,供熱系統投入自動后,供熱負荷在升降過程中,高壓供熱蒸汽流量與中壓供熱蒸汽流量協同控制良好。無論是在模式1或者模式2下,汽汽換熱器出口的高壓供熱蒸汽溫度及中壓供熱蒸汽溫度均能控制在較小的波動范圍內,供熱蒸汽參數穩定。

6 結語

通過對采用汽汽換熱器的供熱系統的擾動試驗可以發現,提出的基于能量守衡的協同控制方法能夠較好地控制高、中壓供熱蒸汽參數,供熱系統運行穩定,響應迅速,對采用同類型的供熱改造方案的機組具有良好的參考價值和推廣意義。

該熱電廠計劃對供熱首站進行控制升級,通過智能控制算法對全廠熱電負荷進行最優分配,提高全廠的經濟性,各臺機組接收供熱首站的供熱負荷指令,可實現遠程調度。