冷凝凝并裝置煙氣收水協(xié)同顆粒物脫除研究

王潤生, 孔 偉, 楊志國, 程常杰, 曲 欣, 張 瑞, 楊林軍

(1. 新疆天富集團有限責任公司, 新疆石河子 832000; 2. 杭州蘊澤環(huán)境科技有限公司, 杭州 310000; 3. 新疆天富環(huán)保科技有限公司, 新疆石河子 832000;4. 東南大學 能源熱轉(zhuǎn)換及其過程測控教育部重點實驗室, 南京 210096)

細顆粒物帶來的污染問題引起了人們的高度重視[1]。燃煤電廠是大氣環(huán)境中細顆粒物的重要來源之一,嚴格控制燃煤電廠顆粒物的排放顯得尤為重要。我國發(fā)電方式主要以燃煤發(fā)電為主,但是我國的能源分布極不平衡,煤炭資源分布呈現(xiàn)北多南少的格局[2-3]。雖然北方地區(qū)的煤炭儲量豐富,但是水資源極其匱乏,且分布不平衡,水資源分布呈現(xiàn)南多北少、東多西少的特點[4-5]。這限制了煤炭資源豐富但水資源貧乏地區(qū)的火電建設,隨著工業(yè)化進程的不斷推進,水資源不足的矛盾將日益突出,尤其是對于缺水地區(qū)建設的空冷機組,脫硫系統(tǒng)用水量約占總用水量的25%,其用水量水平?jīng)Q定了全電廠用水量[6-7]。特別是對于新疆石河子地區(qū),由于污染物排放密度大,冬季天氣條件不利于污染物擴散,導致霧霾嚴重,同時濕煙氣排放還會產(chǎn)生白色煙羽的污染。因此,在上述地區(qū)開展燃煤電廠排放煙氣細顆粒物的深度脫除及煙氣中水分的回收研究具有十分重要的意義。

國內(nèi)外現(xiàn)有的消除白色煙羽的技術主要包括煙氣冷卻、煙氣加熱、冷凝復熱、旋流除濕、溶液除濕、膜法除濕等[8-11]。煙氣冷卻和煙氣加熱技術均是通過直接/間接換熱來消除白色煙羽,其能耗較大,且對換熱設備的防腐要求較高;旋流除濕技術對消除白色煙羽的效果有限;溶液除濕和膜法除濕技術目前還處于試驗研究階段,尚未應用在燃煤電廠的濕煙氣消除白色煙羽處理工藝中。

筆者以某熱電聯(lián)產(chǎn)電廠為例,通過在脫硫塔除霧器上方設置兩級冷凝凝并裝置,對濕法脫硫凈煙氣進行兩級深度冷凝;同時,針對濕法脫硫凈煙氣深度冷凝過程中,煙氣理論回收水量、回收的水質(zhì),以及總顆粒物(TPM)、可過濾顆粒物(FPM)、可凝結顆粒物(CPM)的協(xié)同脫除性能展開研究。

1 機組概況及采樣測試分析

1.1 冷凝凝并裝置

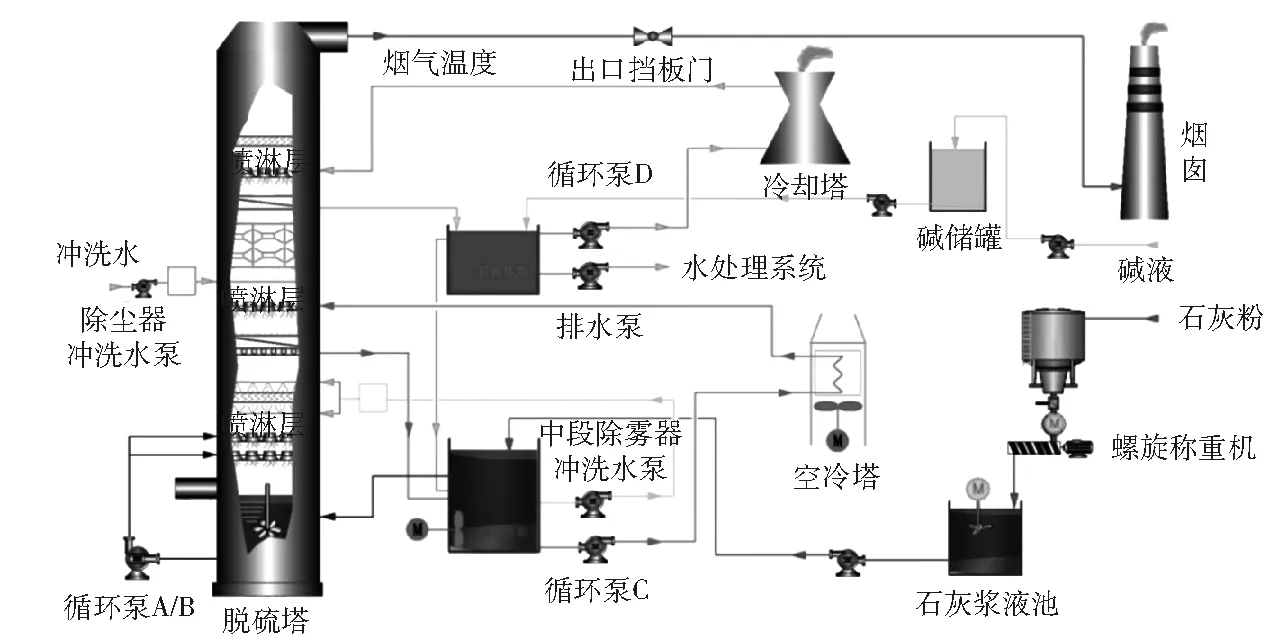

該電廠3號和4號機組裝機容量均為330 MW,采用石灰石-石膏濕法脫硫工藝。濕法脫硫系統(tǒng)入口煙氣體積流量約為120×104m3/h,SO2質(zhì)量濃度為1 300~1 500 mg/m3,煙氣溫度為147 ℃,液氣比為13~14 L/m3,空塔氣速為3~3.5 m/s。在濕法脫硫系統(tǒng)除霧器上方建立兩套相對獨立的冷凝系統(tǒng)(見圖1),對濕法脫硫后的煙氣進行兩級冷凝,煙氣依次通過一級、二級冷凝。一級冷凝主要回收煙氣水分并補充脫硫水,其溫降一般為3~5 K;二級冷凝主要進行煙氣深度收水,實現(xiàn)水分回收,緩解電廠運行缺水的現(xiàn)狀,其溫降一般為5~20 K。兩套冷凝系統(tǒng)均包含集液盤、噴淋層(或換熱層)除霧器和外循環(huán)箱等組件。一級冷凝系統(tǒng)中,在循環(huán)液中加入少量石灰石/石灰漿液調(diào)節(jié)pH,收集的冷凝循環(huán)水可用于濕法脫硫系統(tǒng)的制漿補水;二級冷凝系統(tǒng)采用工藝水換熱。此外,在一級、二級冷凝之間還設置高效除霧設備,可有效防止一級冷凝系統(tǒng)中含有大量溶解性鹽和顆粒物的霧滴進入二級冷凝系統(tǒng)。

圖1 加裝兩級冷凝凝并裝置的脫硫系統(tǒng)

1.2 采樣與分析測試方法

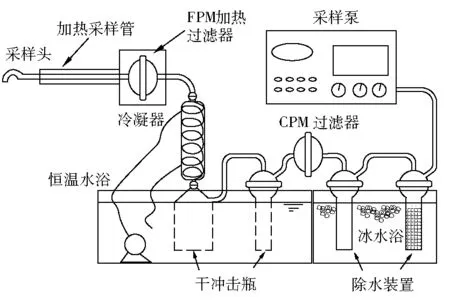

在濕法脫硫塔入口、脫硫塔中段噴淋除霧裝置后,以及二級冷凝系統(tǒng)出口設置測點,對煙氣中FPM和CPM的排放水平和脫除效果進行了測試分析。測試中采用美國環(huán)境保護署發(fā)布的Method 202方法,其采樣流程見圖2。采用WJ-60B型全自動煙塵采樣儀搭配加熱采樣槍,過濾并收集煙氣中FPM;隨后煙氣進入CPM采樣組件,被冷凝器降溫至30 ℃以下,捕集的CPM被收集在冷凝器、干沖擊瓶及CPM過濾器中。

圖2 FPM和CPM的采樣流程

采樣結束后,將FPM濾膜烘干稱重。依次采用超純水、丙酮、正己烷沖洗冷凝器,收集沖洗液;其他CPM采樣組件連接高純氮氣,以14 L/min吹掃1 h后,再用超純水、丙酮、正己烷沖洗,收集沖洗液與冷凝器沖洗液合并,經(jīng)室溫蒸發(fā)干燥后稱量剩余固體質(zhì)量,結合采樣煙氣量,可得煙氣中FPM和CPM含量。

2 收水量理論計算

燃煤煙氣經(jīng)濕法脫硫系統(tǒng)后,一般溫度可降至50~55 ℃,相對濕度增至100%。當脫硫凈煙氣進入兩級冷凝凝并裝置后,進一步與低溫噴淋液逆流接觸,溫度降低,煙氣處于過飽和狀態(tài),水汽通過均相或非均相凝結析出,由氣態(tài)變至液態(tài),從而實現(xiàn)煙氣中水分的回收。基于水汽平衡,可通過熱力學計算獲得煙氣冷凝過程中的可凝結水量,即煙氣收水量。

煙氣收水量為:

a=Ain-Aout

(1)

式中:a為煙氣收水量,g/m3;Ain為冷凝凝并裝置入口溫度下的煙氣飽和水汽含量,g/m3;Aout為冷凝凝并裝置出口溫度下的煙氣飽和水汽含量,g/m3。

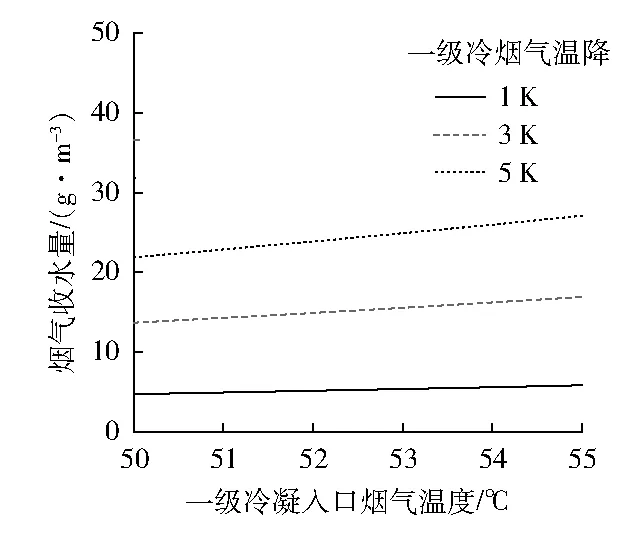

計算時,選取脫硫凈煙氣溫度(即一級冷凝入口煙氣溫度)為50~55 ℃,一級冷凝煙氣溫降為1~5 K,二級冷凝煙氣溫降為5~20 K。

圖3為一級冷凝過程中的煙氣收水量。

圖3 一級冷凝過程中的煙氣收水量

由圖3可得:當一級冷凝入口煙氣溫度不變時,隨著煙氣溫降的增加,煙氣收水量大幅提高;當一級冷凝入口煙氣溫度為53 ℃時,隨著煙氣溫降由1 K升至5 K,煙氣收水量可由5.4 g/m3增至25.0 g/m3。當煙氣溫降保持不變時,隨著一級冷凝入口煙氣溫度的增加,煙氣收水量略有提高;當煙氣溫降保持在3 K時,隨著一級冷凝入口煙氣溫度從50 ℃增至55 ℃,煙氣收水量由13.7 g/m3增至17.0 g/m3。這表明影響煙氣收水量的主要操作參數(shù)為煙氣溫降,煙氣溫降越大,煙氣收水量越大。

在濕法脫硫過程中,部分脫硫漿液在與高溫煙氣逆流接觸時,發(fā)生強烈的傳熱傳質(zhì),部分脫硫漿液由液態(tài)變?yōu)闅鈶B(tài),進而隨脫硫凈煙氣排放,導致濕法脫硫存在一定的水耗。濕法脫硫水耗可基于濕法脫硫系統(tǒng)入口及出口水汽平衡獲得;計算中,濕法脫硫系統(tǒng)入口煙氣溫度為147 ℃,煙氣水汽體積分數(shù)為8.0%,脫硫后凈煙氣溫度為50~55 ℃,相對濕度為100%。

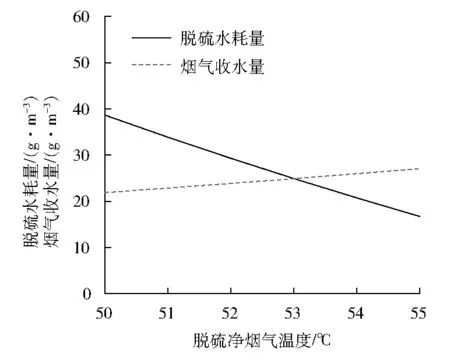

圖4為不同脫硫凈煙氣溫度下的煙氣收水量(一級冷凝煙氣溫降為5 K)與脫硫水耗量。雖然部分脫硫漿液會以液滴的形式直接穿過除霧器進入凈煙氣,但凈煙氣中霧滴質(zhì)量濃度一般為幾十毫克每立方米,遠小于與脫硫漿液蒸發(fā)導致的水耗量(一般為幾十克每立方米),因此忽略霧滴夾帶引起的水耗。

圖4 不同脫硫凈煙氣溫度下的收水量與水耗量

由圖4可得:脫硫水耗量一般為20~40 g/m3,隨著脫硫凈煙氣溫度的提高,脫硫水耗量呈下降趨勢。通過對比可見,雖然濕法脫硫過程存在較大的水耗,但是一級冷凝可有效回收脫硫凈煙氣中的水分。該部分水可作為脫硫制漿補水回流至脫硫塔,能顯著降低脫硫工藝水補水量;在某些條件下,甚至可以實現(xiàn)濕法脫硫系統(tǒng)零水耗。因此,一級冷凝水作為脫硫制漿補水具有一定的可行性。

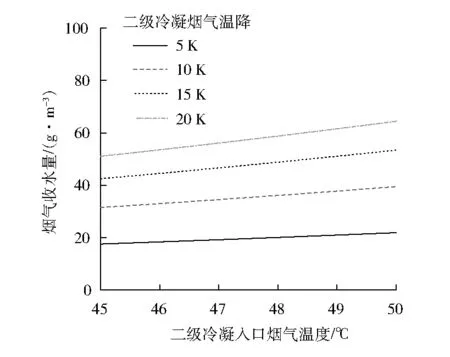

鑒于西部地區(qū)常年溫度較低,低溫熱源較易獲得,因此用于二級冷凝的循環(huán)冷卻水可低至幾攝氏度。圖5為二級冷凝過程中的煙氣收水量。

圖5 二級冷凝過程中的煙氣收水量

由圖5可得:隨著煙氣溫降的增加,煙氣收水量顯著提高;隨著入口煙氣溫度的提高,煙氣收水量略有提高。這與一級冷凝中的收水量變化趨勢保持一致。由于二級冷凝煙氣溫降遠大于一級冷凝煙氣溫降,因此收水量可達到60 g/m3以上,節(jié)水效果明顯。

當脫硫凈煙氣溫度為53 ℃時,由圖3~圖5可得:當一級冷凝煙氣溫降為5 K時,煙氣收水量基本與脫硫水耗量相當,約為24.9 g/m3,對應收水質(zhì)量流量為29.9 t/h,濕法脫硫可實現(xiàn)零水耗;二級冷凝煙氣溫降為15 K時,煙氣收水量約為46.6 g/m3,對應收水質(zhì)量流量為55.9 t/h。

3 冷凝水水質(zhì)分析

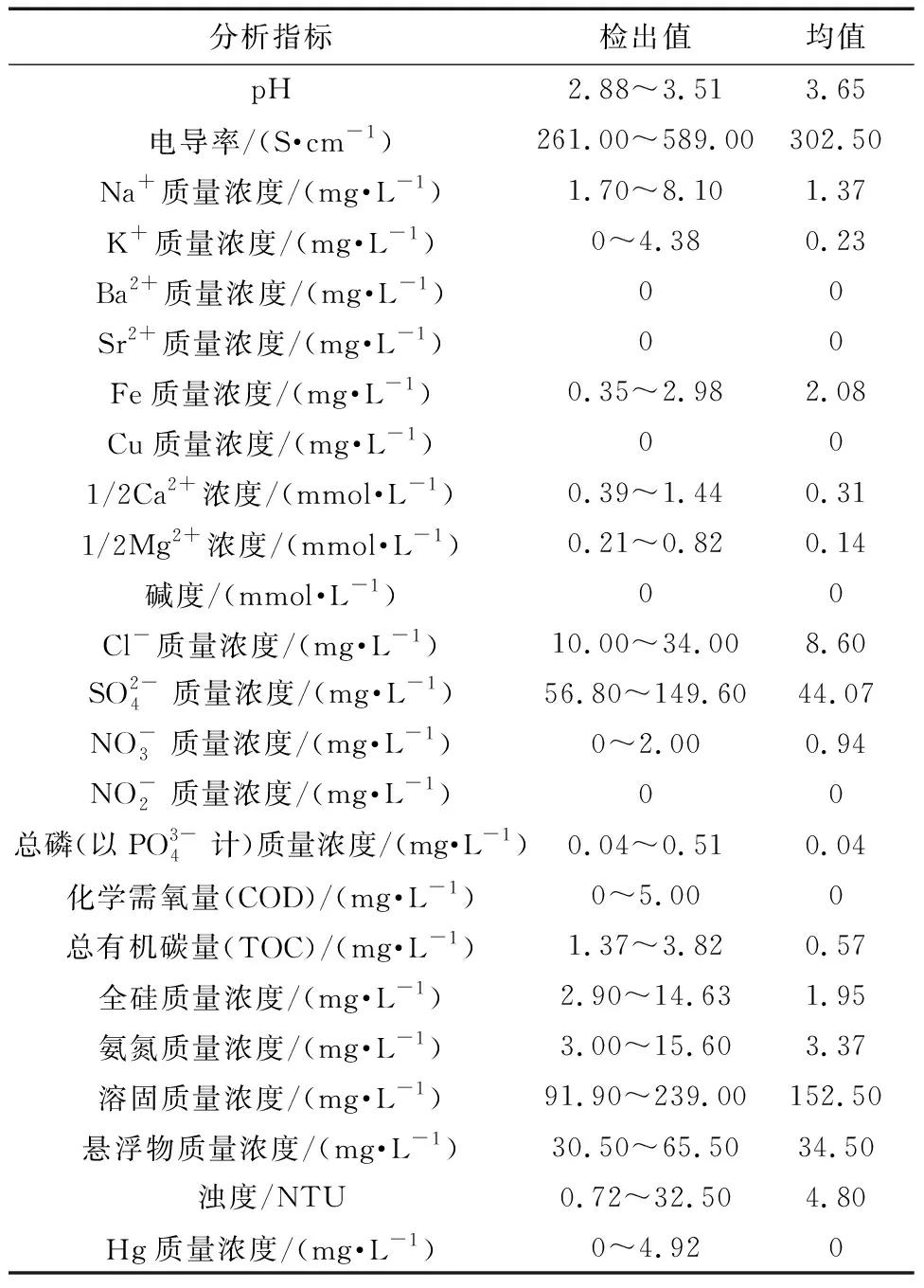

依據(jù)理論分析,1臺330 MW機組配套的濕法脫硫裝置收水質(zhì)量流量基本可達到100~110 t/h,其中二級冷凝的收水質(zhì)量流量為70~80 t/h。對二級冷凝水采用GB 3838—2002《地表水環(huán)境質(zhì)量標準》中推薦的方法進行水質(zhì)分析,得到冷凝水水質(zhì)分析結果見表1。

表1 二級冷凝裝置的冷凝水水質(zhì)分析結果

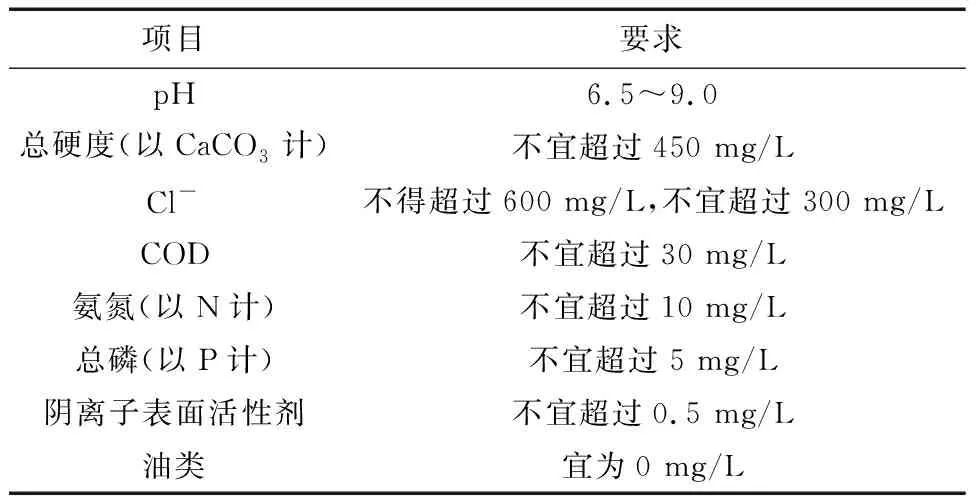

由于冷凝水中污染物含量較低,參照DL/T 5196—2016 《火力發(fā)電廠石灰石-石膏濕法煙氣脫硫系統(tǒng)設計規(guī)程》中關于脫硫工藝水水質(zhì)要求(見表2),可考慮對冷凝水采取中和處理后作為工藝補水循環(huán)使用。

表2 直接進入脫硫系統(tǒng)的工藝水水質(zhì)要求

4 協(xié)同顆粒物深度脫除性能

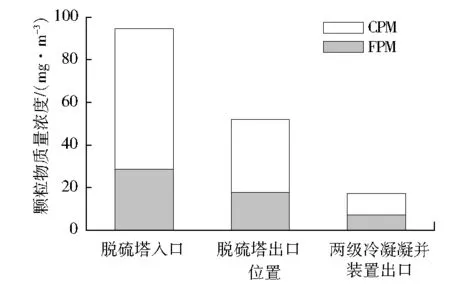

冷凝凝并裝置在實現(xiàn)收水的同時,對顆粒物的脫除也有一定的促進作用。飽和煙氣在降溫過程中可形成過飽和水汽環(huán)境,過飽和水汽環(huán)境是一種亞穩(wěn)態(tài)狀態(tài),實際水汽分壓高于其飽和水汽分壓,水汽有從氣態(tài)轉(zhuǎn)變?yōu)橐簯B(tài)的趨勢。在過飽和水汽環(huán)境中,水汽會自發(fā)地以顆粒物為凝結核在其表面發(fā)生非均相凝結,使其粒徑變大、質(zhì)量增加,進而增強傳統(tǒng)洗滌除塵設備捕集細顆粒物(如噴淋洗滌、除霧器攔截等)的性能。因此,在實現(xiàn)收水的同時,開展了冷凝凝并裝置協(xié)同顆粒物深度脫除性能的研究。圖6為不同測點顆粒物質(zhì)量濃度的變化。

圖6 不同測點顆粒物質(zhì)量濃度的變化

由圖6可得:脫硫塔入口煙氣中,F(xiàn)PM、CPM、TPM的質(zhì)量濃度分別為28.6 mg/m3、66.0 mg/m3、94.6 mg/m3;當煙氣經(jīng)過濕法脫硫系統(tǒng)后,F(xiàn)PM、CPM、TPM的質(zhì)量濃度分別降至17.9 mg/m3、34.2 mg/m3、52.1 mg/m3;當煙氣經(jīng)過冷凝凝并裝置后,F(xiàn)PM、CPM、TPM的質(zhì)量濃度分別進一步降至7.0 mg/m3、10.3 mg/m3、17.3 mg/m3。這表明濕法脫硫系統(tǒng)本身對降低顆粒物排放具有一定的作用,而煙氣冷凝凝并裝置的應用可進一步降低顆粒物的排放。

圖7為冷凝凝并裝置對顆粒物深度脫除的效果。

圖7 冷凝凝并裝置對顆粒物深度脫除的效果

由圖7可得:濕法脫硫系統(tǒng)對FPM的脫除效率為38%;而耦合冷凝凝并裝置后,對FPM的脫除效率可達75%。這是由于濕法脫硫入口煙氣中FPM粒徑較小,慣性力作用不明顯,難以通過濕法脫硫被漿液洗滌捕集;使用冷凝凝并裝置可降低煙氣溫度,建立滿足顆粒物凝結長大的過飽和水汽環(huán)境,促進顆粒物凝結長大,進而使顆粒物在循環(huán)冷卻液噴淋與除霧器攔截等作用下被捕集。同時,濕法脫硫系統(tǒng)對CPM的脫除效率較高,為48%;當耦合煙氣冷凝凝并裝置后,對CPM的脫除效率可進一步提高至84%。這是由于脫硫塔入口處煙氣中CPM以氣態(tài)形式存在,在脫硫塔內(nèi)由于漿液噴淋降溫后,部分氣態(tài)污染物冷凝形成CPM,隨后被脫硫漿液洗滌捕集;然而,仍有部分氣態(tài)污染物無法在脫硫塔內(nèi)冷凝為CPM,進入脫硫凈煙氣中。當脫硫凈煙氣中采用冷凝凝并裝置后,煙氣溫度進一步降低,導致大量氣態(tài)污染物冷凝形成CPM。一方面,形成的CPM通過循環(huán)冷卻液噴淋與除霧器攔截被脫除;另一方面,由于冷凝凝并裝置內(nèi)已形成過飽和水汽環(huán)境,部分CPM在過飽和水汽環(huán)境中由于水汽相變凝結長大,并通過與CPM之間的碰撞聚并進一步長大,促進了噴淋洗滌與除霧器攔截的作用。由于冷凝凝并裝置對FPM與CPM的脫除均有促進作用,因此對TPM的脫除效率也獲得了顯著提高,最終由45%提升至82%。

5 結語

針對西部地區(qū)干旱缺水與冬季霧霾嚴重現(xiàn)狀,提出了在脫硫凈煙氣后設置冷凝凝并裝置,在實現(xiàn)煙氣收水、降低脫硫水耗的同時,協(xié)同實現(xiàn)顆粒物的深度脫除。基于對熱電聯(lián)產(chǎn)電廠冷凝凝并裝置煙氣收水協(xié)同顆粒物深度脫除性能的研究,得到主要結論為:

(1) 在脫硫凈煙氣后設置冷凝凝并裝置既可以實現(xiàn)煙氣收水,又可以協(xié)同促進顆粒物的深度脫除。

(2) 冷凝凝并裝置可有效回收煙氣中的水汽。一級冷凝將脫硫后凈煙氣溫度降低3~5 K后,收水質(zhì)量流量為29.9 t/h,可將其用于脫硫補水,實現(xiàn)濕法脫硫零水耗;二級冷凝將脫硫后凈煙氣溫度降低10~20 K后,可進一步回收煙氣中的水量,收水質(zhì)量流量為55.9 t/h,且水質(zhì)較好。

(3) 冷凝凝并裝置可促進脫硫后凈煙氣中顆粒物的脫除,特別是FPM的脫除;經(jīng)過脫硫系統(tǒng)與冷凝凝并系統(tǒng)的疊加,對煙氣中FPM、CPM和TPM的脫除效率分別為75%、84%和82%,與原本單獨的脫硫系統(tǒng)相比,其脫除效率分別提升了37百分點、36百分點、37百分點。