3300 V混合SiC IGBT模塊研制與性能分析*

楊曉菲,于 凱,董 妮,荊海燕,劉 爽

(中車永濟電機有限公司,西安710016)

1 引言

絕緣柵雙極晶體管(Insulated Gate Bipolar Transistor,IGBT)結合了雙極性晶體管的輸出特性及金屬氧化物半導體場效應管(Metal-Oxide-Semiconductor Field-Effect Transistor,MOSFET)驅動簡單的特點,擁有輸出功率大、開關頻率高的特性[1],是目前高壓大功率開關的最佳選擇,主要應用于軌道牽引控制變流器、電機控制變流器、不間斷電源、焊接設備、電力轉換等領域[2]。

在IGBT模塊中一般將IGBT芯片與二極管芯片進行反并聯封裝,其中二極管起續流作用,目前二極管主要采用Si基PIN結構。當IGBT再次開啟的時候,二極管進入關斷過程,在關斷過程中由于Si基PIN二極管有方向恢復特性,導致其電流過沖及電壓過沖,電壓過沖會疊加到IGBT的開通過程,導致IGBT存在電壓尖峰。如果電路設計不好或者電壓余量不夠,很容易導致IGBT的過壓損壞。同時Si基PIN二極管的反向恢復損耗較大,導致二極管的開關損耗及整個器件的開關損耗變大。

為了減小IGBT開通時的電壓尖峰,改善開關損耗,可以用單極型的結勢壘控制肖特基二極管(Junction Barrier Control Schottky Diode,JBS)代替PIN結構的二極管。JBS是一種單載流子器件,相較于PIN結構的二極管,幾乎沒有反向恢復特性,開關速度快,開關損耗小。但由于Si基的JBS器件耐壓一般較低,在幾十伏特到幾百伏特之間,限制了其在IGBT模塊中的應用。

碳化硅(SiC)是目前發展最成熟的寬禁帶半導體材料,與硅(Si)材料相比,具有高功率密度、高溫性能良好、電子遷移率高和禁帶寬度寬等優點[1-3]。SiC基的JBS器件可以輕易達到3300 V的電壓等級甚至更高。與傳統的Si基PIN器件相比,SiC基的JBS器件具有更低能量損耗、更優溫度特性和更高的工作頻率,在高壓、大功率、高溫和高頻等應用方面具有很大的優勢[2-4],能夠有效提高系統可靠性。

國內外已有關于Si IGBT+SiC JBS混合模塊的研究報道,包括3300 V/500 A、1700 V/1200 A等級的,而對于3300 V/1500 A等級的Si IGBT+SiC JBS混合模塊尚無報道。本文采用3300 V等級的SiC基JBS器件代替Si基PIN二極管器件,與3300 V等級的Si基IGBT芯片并聯,研制3300 V/1500 A混合SiC IGBT模塊[5-6]。本文詳述了混合器件的制造工藝,具備實際生產的可操作性。通過測試對比傳統純Si基器件與Si IGBT+SiC JBS混合模塊的性能差異,并通過相同使用工況的計算對比,研究了兩者的損耗差異。研究表明,Si IGBT+SiC JBS結構混合器件有效改善了IGBT開通時的電壓尖峰以及二極管的開關損耗。

2 模塊結構

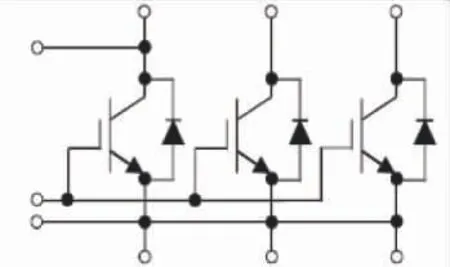

本文采用與成熟的純Si基3300 V/1500 A IGBT模塊(130 mm×140 mm×38 mm,HiPak封裝)相同的結構作為基礎,采用Si基IGBT芯片+SiC基JBS芯片的形式進行3300 V/1500 A混合Si/SiC模塊的研制,Si/SiC混合模塊的外形結構如圖1所示,電氣原理如圖2所示。

圖1 混合SiC模塊外觀

圖2 電氣原理

Si/SiC混合模塊內部結構如圖3所示,使用ABB的IGBT芯片(5SMY12J1721,3300 V/62.5 A)和南京電子器件研究所自主研發的SiC JBS芯片(3300 V/30 A)。Si/SiC混合模塊由6個子單元組成,每個子單元由4個Si基IGBT芯片和8個SiC基JBS芯片組成。采用氮化鋁(AlN)陶瓷材料的陶瓷覆銅基板可降低模塊熱阻,同時熱膨脹系數更接近于芯片材料[7-8],有利于可靠性的提高。

圖3 混合SiC模塊子單元結構

除子單元外,Si/SiC混合模塊主要部件還包括底板、外殼、頂蓋、電路板、電極、子單元等。

3 仿真分析

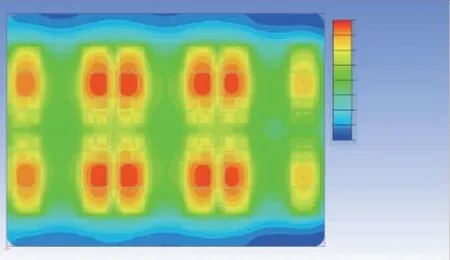

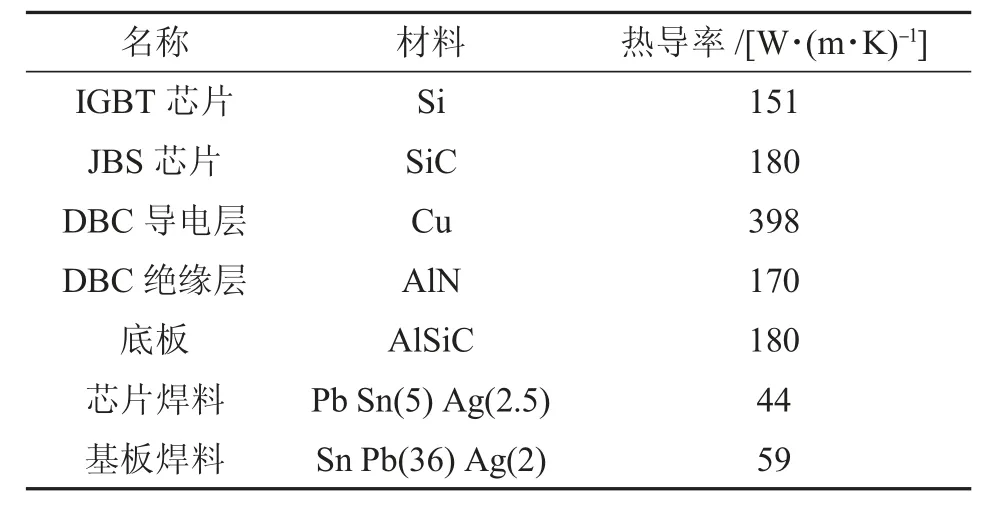

利用有限元分析法對Si/SiC混合模塊的熱分布進行仿真,優化了其中芯片位置布局,Si/SiC混合模塊的熱分布如圖4所示。IGBT芯片功耗為69.1 W,SiC JBS芯片功耗為6.57 W,模塊采用強制水冷散熱,熱導率為2000 W/(m·K),對于模型材料屬性的賦值,均按實際情況給予設定,主要材料熱導率如表1所示。

圖4 Si/SiC混合模塊熱仿真分布

表1 主要材料熱導率

仿真結果顯示IGBT芯片表面溫度最高,最高溫度為82.4819℃,原因是IGBT芯片功耗較大,越靠近中間熱源越集中;二極管芯片由于功耗較小、溫度較低以及熱傳導的作用,靠近IGBT芯片的二極管溫度相對較高;底板的溫度分布與芯片的溫度分布類似,是由于芯片的熱傳導所致。底板邊緣溫度最低,最低溫度為38.7930℃。從熱分布上看,最高溫度遠低于芯片的最高結溫150℃,所以該Si/SiC混合模塊熱分布合理,滿足模塊散熱要求。

4 封裝測試

Si/SiC混合模塊封裝工藝包括芯片焊接、鋁線鍵合、聚酰亞胺涂敷、子單元焊接、外殼安裝、線路板安裝、線路板鍵合、頂蓋安裝、硅凝膠灌封、電極折彎。

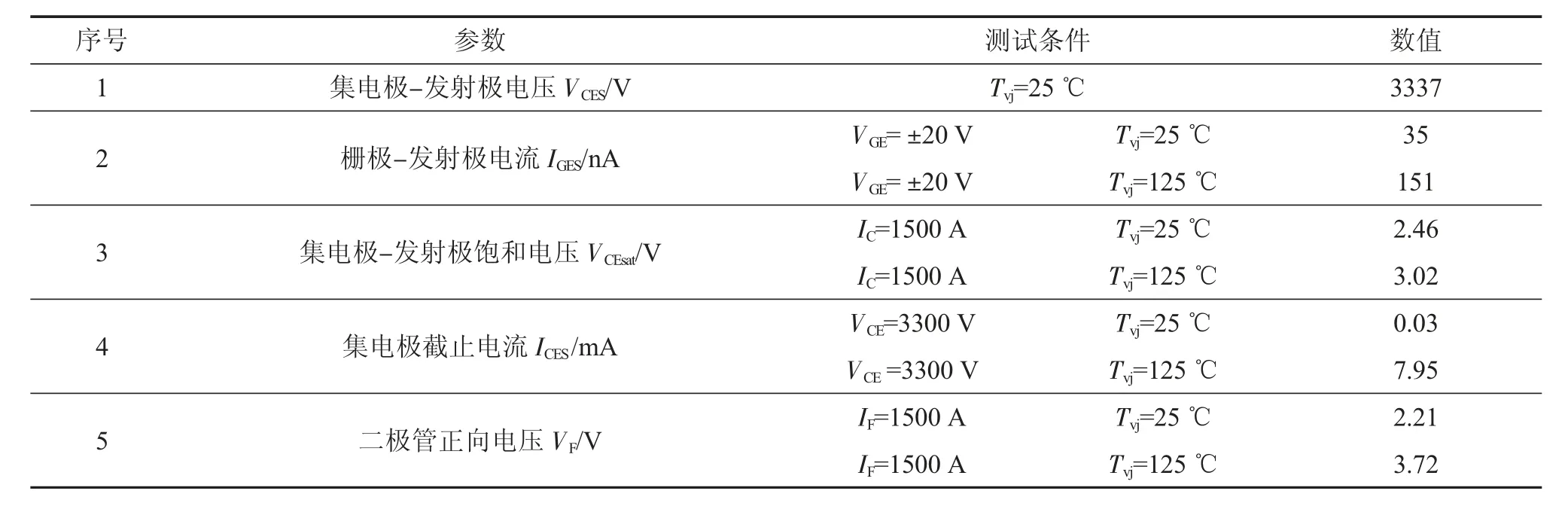

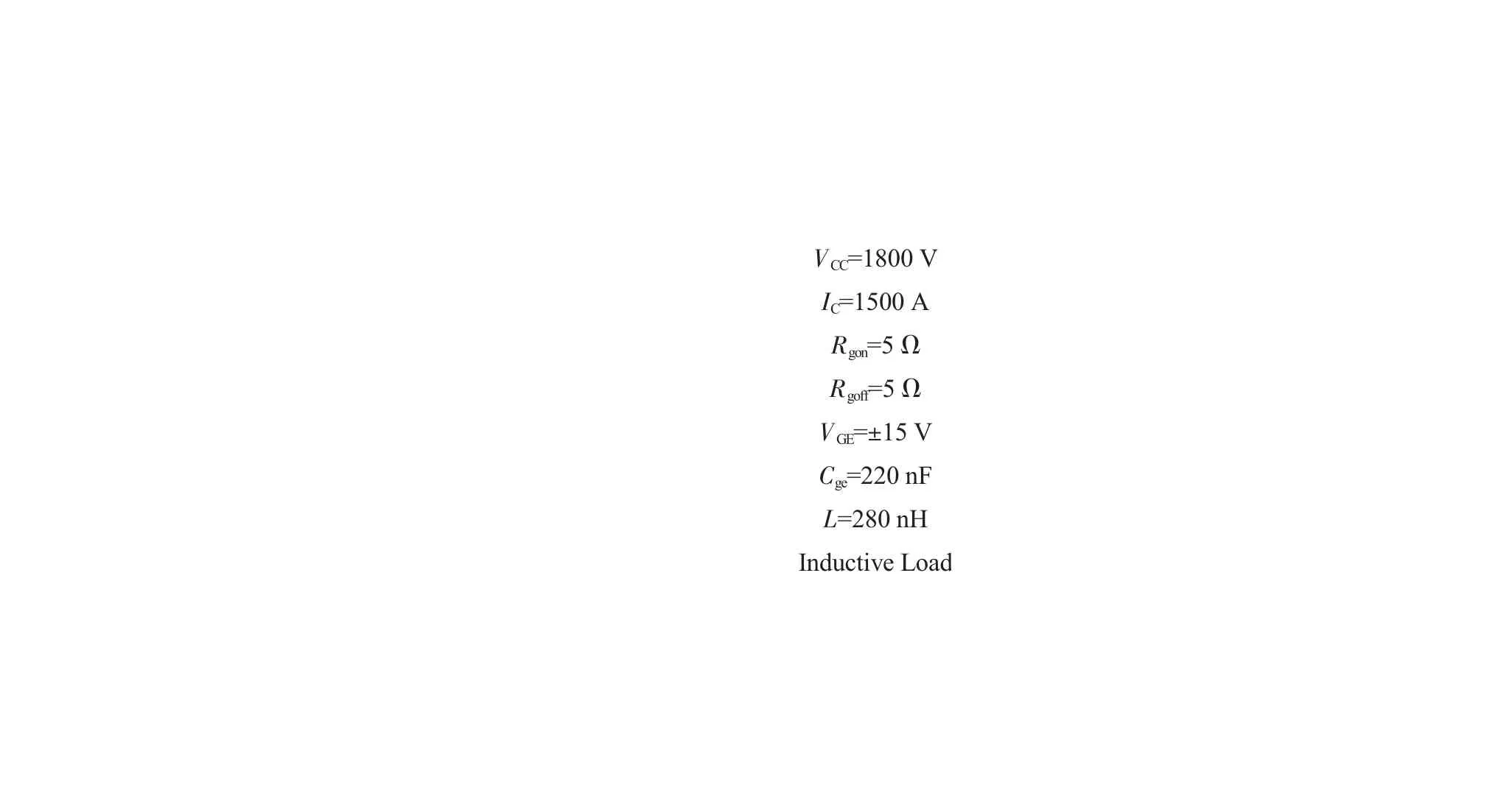

對封裝完成的Si/SiC混合模塊進行測試,靜態測試結果見表2,動態測試結果見表3。

表2 Si/SiC混合模塊靜態測試

表3 Si/SiC混合模塊動態測試

5 對比分析

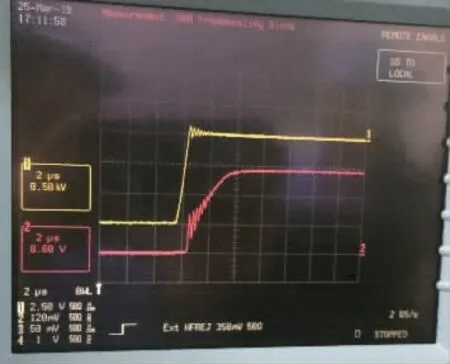

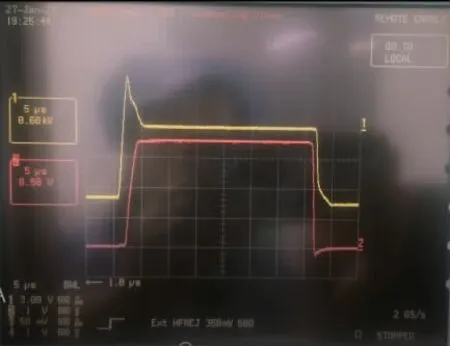

圖5 為Si/SiC混合模塊二極管反向恢復曲線,從中可以看出二極管幾乎沒有過沖反向恢復電流,圖6為Si/SiC混合模塊IGBT開通曲線,從圖中可以看到IGBT開通電流幾乎沒有尖峰。與之對比的Si模塊的二極管反向恢復電流有明顯過沖,Si模塊二極管反向恢復曲線如圖7所示;圖8為Si模塊IGBT開通曲線圖,其中IGBT開通電流有明顯尖峰。

圖5 Si/SiC混合模塊二極管反向恢復曲線

圖6 Si/SiC混合模塊IGBT開通曲線

圖7 Si模塊二極管反向恢復曲線

圖8 Si模塊IGBT開通曲線

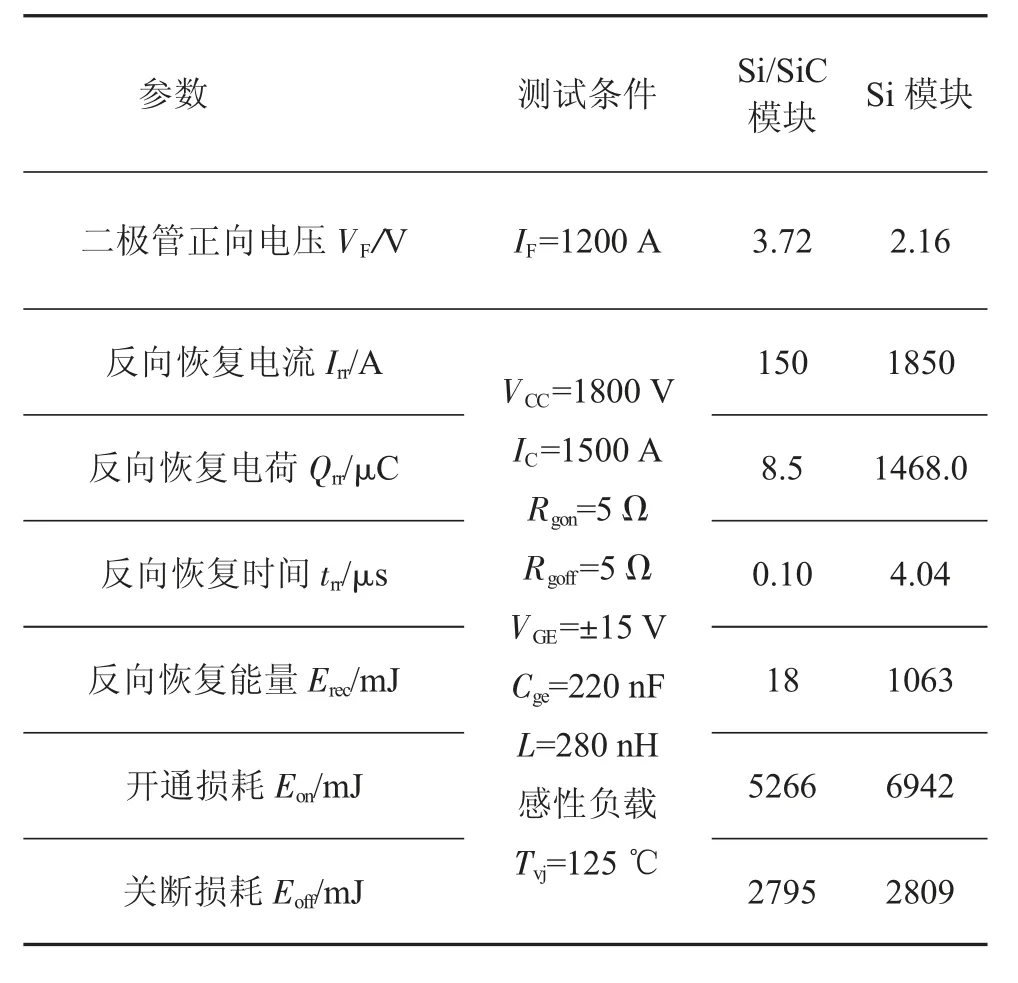

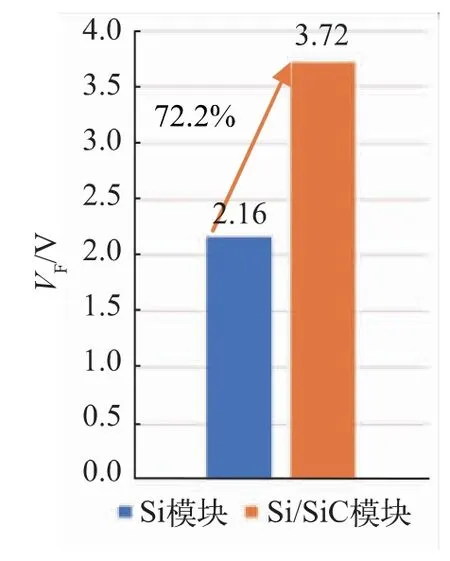

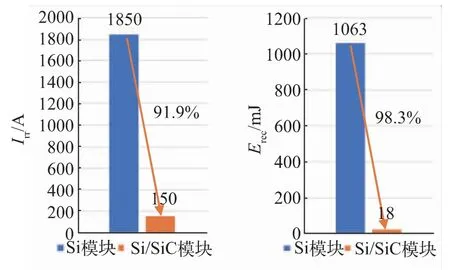

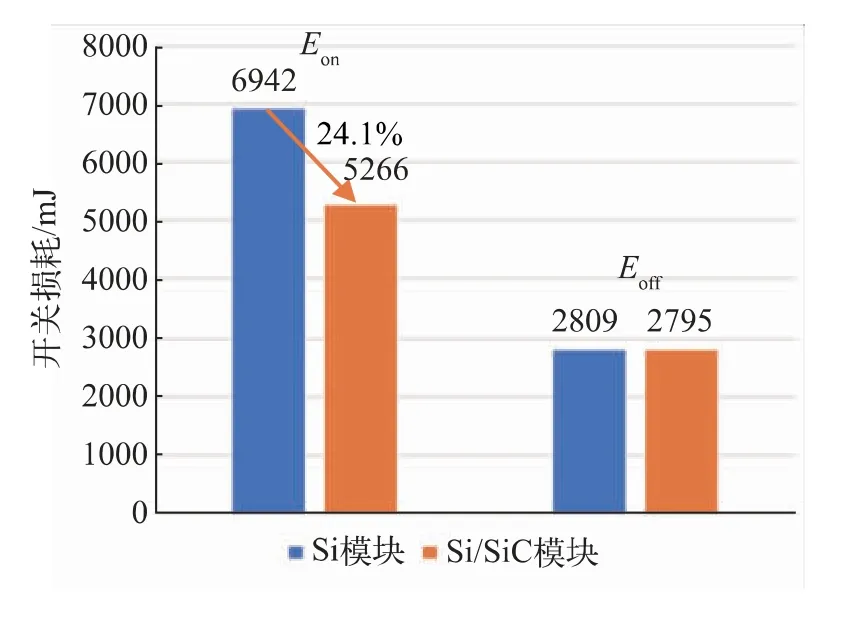

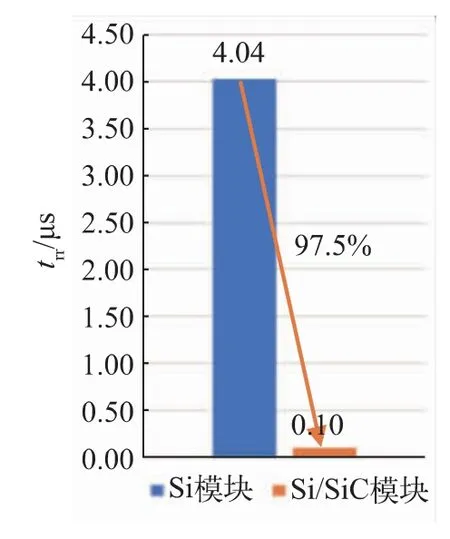

在同等測試條件下對比Si/SiC混合模塊與傳統Si基IGBT模塊的主要參數,表4為對比結果。從表中可以發現,由于SiC基JBS在反向恢復特性上的優勢,使得Si/SiC混合模塊的特性得到提升。各項對比如圖9~12所示,與傳統Si基IGBT模塊相比,Si/SiC混合模塊的VF增加了72.2%,但由于Irr減小了91.9%,Erec減小了98.3%,所以使得Si/SiC混合模塊的Eon減小了24.1%,同時trr也減小了97.5%。特性方面的改善使得Si/SiC混合模塊在實際應用中自身損耗減小,發熱量減小、可靠性得以提升;也可以在不改變散熱條件的情況下先提升模塊的開關頻率。

表4 Si/SiC混合模塊與純Si模塊主要參數對比

圖9 二極管飽和壓降對比

圖10 二極管反向恢復電流、反向恢復能量對比

在相同運行工況條件下,Si/SiC混合模塊和Si模塊的續流二極管損耗對比情況見表5。

圖11 IGBT開關損耗對比

圖12 二極管反向恢復時間對比

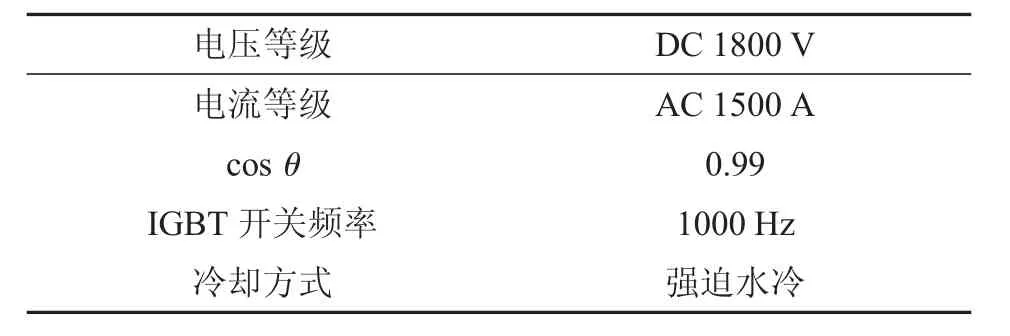

表5 運行工況

計算公式如下。

IGBT芯片靜態損耗:

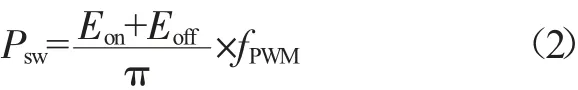

IGBT芯片動態損耗:

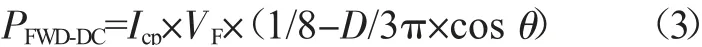

續流二極管芯片靜態損耗:

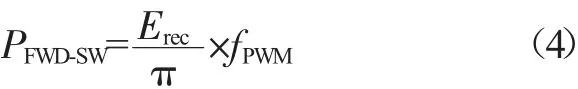

續流二極管芯片動態損耗:

其中,Eon為Tvj=125℃時的開通損耗;Eoff為Tvj=125℃時的關斷損耗;fPWM為開關頻率,此處為1000 Hz;VCEsat為Tvj=125℃時IGBT的飽和壓降;Icp為峰值電流;VF為Tvj=125℃時二極管的導通壓降;D為占空比;cos θ為功率因數。

根據上述工況及公式對兩種模塊的各部分功耗進行計算,計算結果見表6。從計算結果中可以看到,Si/SiC混合模塊的續流二極管為JBS結構,通態壓降較大,導致其通態損耗比Si模塊大,但是其動態損耗只有Si模塊的1.69%,因此Si/SiC混合模塊的續流二極管總功耗相對于Si模塊減少了62.1%。得益于SiC JBS二極管的優良特性,Si/SiC混合模塊的IGBT開通損耗減小,使得Si/SiC混合模塊IGBT部分的功耗比Si模塊的總功耗減少11.1%。

表6 功耗計算

6 結論

本文針對3300 V/1500 A等級Si/SiC混合模塊(Si IGBT+SiC SBD)開展了研究工作,由于SiC JBS的優越性能,其反向恢復過程的峰值電流、損耗幾乎可以忽略,從而提升了混合模塊的性能。與傳統的Si基IGBT模塊相比,125℃時,Si/SiC混合模塊的VF增加了72.2%,但由于Irr減小了91.9%,Erec減小了98.3%,所以使得Si/SiC混合模塊的Eon減小了24.1%,同時trr也減小了97.5%。特性方面的改善使得Si/SiC混合模塊在實際應用中自身損耗減小、發熱量減小、可靠性得以提升;也可以在不改變散熱條件的情況下先提升模塊的開關頻率。

本文在相同的工況條件下對不同模塊進行了功耗計算,Si/SiC混合模塊的續流二極管為JBS結構,通態壓降較大,導致其通態損耗線比Si模塊大,但是其動態損耗只有Si模塊的1.69%,因此Si/SiC混合模塊的續流二極管總功耗相對Si模塊減少了62.1%。得益于SiC JBS二極管的優良特性,Si/SiC混合模塊的IGBT開通損耗減小,使得Si/SiC混合模塊的IGBT部分的功耗比Si模塊的總功耗減少11.1%。