基于STM32的無位置傳感器BLDCM控制系統(tǒng)

萬 清,李克靖,王賢會(huì),宋 錦

(中科芯集成電路有限公司,江蘇無錫214072)

1 引言

無刷直流電機(jī)(Brushless DC Motor,BLDCM)是隨電子技術(shù)發(fā)展而產(chǎn)生的一種利用電子換相的新型電機(jī)[1],其轉(zhuǎn)矩慣量低、無需電刷換相,同時(shí)具有結(jié)構(gòu)簡單、運(yùn)行效率高以及調(diào)速性能好等優(yōu)點(diǎn),因此在汽車電子、精密機(jī)械、家用電器、機(jī)器人等工業(yè)及民用領(lǐng)域均有著廣泛的應(yīng)用[2-4]。然而,傳統(tǒng)的BLDCM控制采用霍爾傳感器、編碼器等作為電機(jī)位置傳感器來檢測轉(zhuǎn)子位置,在增加電機(jī)成本及結(jié)構(gòu)復(fù)雜性的同時(shí)引入了潛在的故障因素,且在某些工作環(huán)境下,使用傳感器不適合實(shí)際工況,如水泵、壓縮機(jī)等工作在浸沒的環(huán)境中,位置傳感器會(huì)降低系統(tǒng)整體的可靠性。因此,無位置傳感器的BLDCM控制成為近年來的熱門研究方向之一。

市場上的BLDCM控制普遍采用專用的集成芯片、高性能DSP或單片機(jī),其中專用集成電路的擴(kuò)展性受到限制,而高性能的DSP芯片往往價(jià)格昂貴,隨著市場上多款高性價(jià)比MCU芯片的出現(xiàn),大部分應(yīng)用場景的控制性能和處理速度可以得到滿足且能夠?qū)崿F(xiàn)較復(fù)雜的控制算法。

電機(jī)轉(zhuǎn)子初始位置檢測的準(zhǔn)確性是電機(jī)啟動(dòng)的關(guān)鍵環(huán)節(jié),傳統(tǒng)的三段式啟動(dòng)法采用預(yù)定位的方法,導(dǎo)通任意兩相,同時(shí)控制導(dǎo)通時(shí)間,使轉(zhuǎn)子轉(zhuǎn)到對應(yīng)的位置完成定位,該方法實(shí)現(xiàn)簡單,但是受不同負(fù)載影響較大,且容易出現(xiàn)電機(jī)小幅度倒轉(zhuǎn)的現(xiàn)象[5];升頻升壓法通過調(diào)節(jié)繞組導(dǎo)通脈寬來控制加載到繞組上的電壓,在一定升頻速度內(nèi)可實(shí)現(xiàn)不同負(fù)載下的可靠啟動(dòng),但是需要添加特殊的硬件電路,使系統(tǒng)整體可靠性降低[6]。本文采用旋轉(zhuǎn)電壓脈沖注入法對轉(zhuǎn)子位置進(jìn)行初始檢測并對電流采樣硬件電路進(jìn)行了優(yōu)化處理,在多款電機(jī)上運(yùn)行效果良好,可滿足大部分場合的應(yīng)用需求。

2 系統(tǒng)工作原理

2.1 換相原理

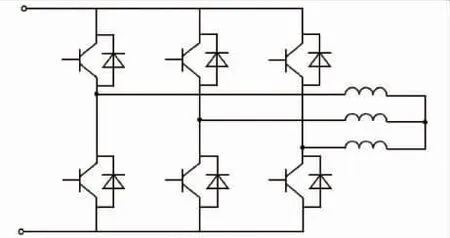

無刷直流電機(jī)的換相是實(shí)現(xiàn)其平穩(wěn)運(yùn)行的關(guān)鍵,本系統(tǒng)采用的是傳統(tǒng)的二二導(dǎo)通模式,即任意時(shí)刻都有且只有兩個(gè)MOS管導(dǎo)通。無刷直流電機(jī)等效電路如圖1所示,MOS管的導(dǎo)通順序依次是T1T6、T1T2、T3T2、T3T4、T5T4、T5T6。每個(gè)MOS管導(dǎo)通120°電角度,中間間隔60°電角度,并處于關(guān)斷狀態(tài),這樣可以很好地避免死區(qū)的產(chǎn)生[7]。

圖1 無刷直流電機(jī)等效電路

2.2 反電動(dòng)勢過零點(diǎn)檢測

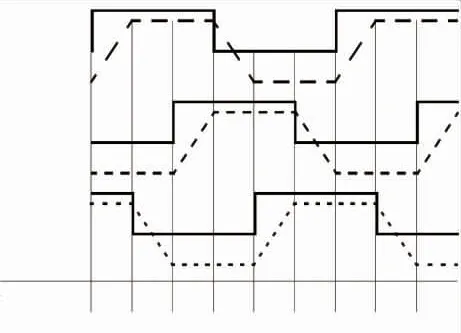

無刷直流電機(jī)控制中常常采用成本較低的霍爾傳感器來檢測換相點(diǎn),將3個(gè)霍爾元件間隔120°電角度進(jìn)行安裝,霍爾扇區(qū)和三相反電動(dòng)勢如圖2所示,3個(gè)霍爾元件(A、B、C)的輸出信號(hào)將360°電角度分成6個(gè)扇區(qū),實(shí)線為信號(hào)電平變化,虛線為三相反電動(dòng)勢波形,可以看出每兩個(gè)換相點(diǎn)中間都對應(yīng)一相反電動(dòng)勢的極性改變,即反電動(dòng)勢由正變?yōu)樨?fù)或由負(fù)變?yōu)檎狞c(diǎn),稱為過零點(diǎn)。利用這一特性,只需準(zhǔn)確檢測出反電動(dòng)勢過零點(diǎn),再延遲30°電角度即為下一個(gè)換相時(shí)刻。

圖2 霍爾扇區(qū)和三相反電動(dòng)勢

由于在無刷直流電機(jī)方波驅(qū)動(dòng)過程中,總有一相MOS管為懸空狀態(tài),導(dǎo)通相進(jìn)行PWM調(diào)制時(shí),在兩相導(dǎo)通時(shí)刻觸發(fā)ADC采樣懸空相電壓即可認(rèn)為是該相的反電動(dòng)勢,通過與母線電壓的一半相比較就可以得到過零點(diǎn)信號(hào)。

2.3 轉(zhuǎn)子初始位置檢測

由于電機(jī)繞組的反電動(dòng)勢與轉(zhuǎn)速成正比,當(dāng)轉(zhuǎn)速較低時(shí),反電動(dòng)勢也會(huì)非常小以致難以準(zhǔn)確檢測。因此需要將電機(jī)加速到一定轉(zhuǎn)速,使反電動(dòng)勢達(dá)到能夠被準(zhǔn)確檢測的水平,才能切換到反電動(dòng)勢法控制模式。

電機(jī)從靜止?fàn)顟B(tài)啟動(dòng)時(shí),需要先確定轉(zhuǎn)子的初始位置才能決定第一次應(yīng)該導(dǎo)通哪兩個(gè)功率管。傳統(tǒng)的三段式啟動(dòng)法采用預(yù)定位的方式,導(dǎo)通任意兩相,并控制電流大小與導(dǎo)通時(shí)間,使轉(zhuǎn)子的磁極與合成磁場的軸線重合,從而使轉(zhuǎn)子轉(zhuǎn)到該導(dǎo)通狀態(tài)對應(yīng)的位置完成轉(zhuǎn)子的定位。該方法簡單易實(shí)現(xiàn),但是導(dǎo)通時(shí)間的確定需要反復(fù)試驗(yàn)來確定,且容易受到負(fù)載變化的影響,同時(shí)還常常出現(xiàn)電機(jī)小幅度倒轉(zhuǎn)的現(xiàn)象。

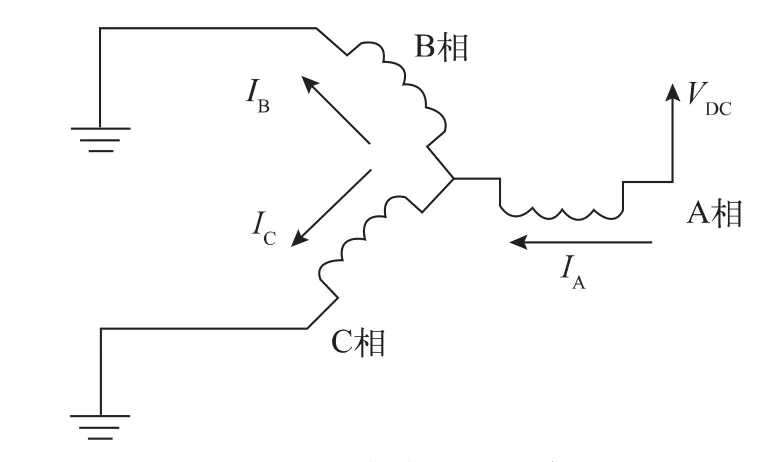

由于永磁體轉(zhuǎn)子對帶鐵心的定子繞組會(huì)發(fā)生增磁或去磁現(xiàn)象,具體表現(xiàn)為轉(zhuǎn)子和繞組的相對位置不同,繞組的電感也隨之變化[8]。本系統(tǒng)基于此引入旋轉(zhuǎn)電壓脈沖注入法檢測轉(zhuǎn)子初始位置。電壓脈沖注入如圖3所示,先將某相繞組接到高電平,其他兩相接地,通電一段時(shí)間,然后將原來接高電平的繞組接地,其他兩相繞組改接到高電平,產(chǎn)生一個(gè)方向相反的磁場。由于兩種情況通電時(shí)間都比較短,電機(jī)不會(huì)轉(zhuǎn)動(dòng),而繞組中會(huì)產(chǎn)生電流脈沖,比較兩種情況下電流脈沖的大小,即可得出兩次繞組電感的大小,從而把轉(zhuǎn)子定位在180°電角度范圍內(nèi)。然后換一相繞組重復(fù)剛才的過程,把轉(zhuǎn)子定位在另外180°電角度范圍內(nèi),三相繞組各進(jìn)行一次檢測,即可將轉(zhuǎn)子位置確定在一個(gè)扇區(qū)中。

圖3 電壓脈沖注入示意

3 系統(tǒng)硬件設(shè)計(jì)

3.1 硬件總體設(shè)計(jì)

系統(tǒng)采用的芯片型號(hào)為STM32F031C6T6,該芯片基于Cortex-M0內(nèi)核,有48個(gè)引腳,時(shí)鐘頻率達(dá)到48 MHz,帶有多個(gè)ADC采樣通道和定時(shí)器,滿足電機(jī)控制的外設(shè)資源需求。系統(tǒng)硬件電路總體結(jié)構(gòu)如圖4所示,主要由主控芯片、逆變驅(qū)動(dòng)電路、電流電壓檢測保護(hù)電路以及反電動(dòng)勢檢測電路組成。

圖4 系統(tǒng)硬件電路總體結(jié)構(gòu)

3.2 驅(qū)動(dòng)電路設(shè)計(jì)

驅(qū)動(dòng)電路由分立器件構(gòu)成,相比集成驅(qū)動(dòng)芯片成本更低且維修方便[9]。驅(qū)動(dòng)電路分為上橋臂和下橋臂兩個(gè)對稱的部分,功率管驅(qū)動(dòng)電路各如圖5所示,以U相電路為例,由主控芯片輸出的PWM_U+和PWM_U-信號(hào)分別控制上下管柵極電壓,上下橋臂的有效電平均為低電平。由于三相逆變功率管MOSFET的柵極電壓高于漏極電壓3~6 V時(shí)才能保證飽和導(dǎo)通,否則將大大增加功率管損耗。系統(tǒng)采用自舉電容法抬高M(jìn)OSFET上橋臂驅(qū)動(dòng),自舉電容CD11在MOSFET導(dǎo)通前充電至+12 V,在上橋臂驅(qū)動(dòng)電路中,當(dāng)PWM_U+輸出低電平時(shí),v16和t1導(dǎo)通,由于自舉電路的作用,上橋臂的兩個(gè)功率管V1和V2的柵極電壓高于源極12 V左右可以完全導(dǎo)通。

圖5 功率管驅(qū)動(dòng)電路

3.3 電流采樣電路設(shè)計(jì)

電流采樣電路通過檢測采樣電阻的電壓計(jì)算得到目標(biāo)電流值,為了降低功耗產(chǎn)生,本系統(tǒng)將兩根阻值為5 mΩ的康銅絲并聯(lián)作為采樣電阻。母線電流采樣電路如圖6所示,實(shí)際母線電流由電源正極經(jīng)過逆變電路、采樣電阻到電源負(fù)極,由于采樣電阻上的壓降很小,為避免周圍的干擾信號(hào)影響采樣準(zhǔn)確性,采樣電路設(shè)計(jì)了R5和C39組成濾波電路。

圖6 母線電流采樣電路

4 系統(tǒng)軟件設(shè)計(jì)

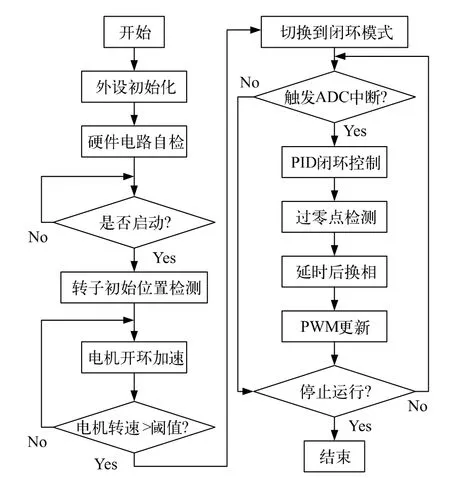

系統(tǒng)軟件設(shè)計(jì)流程如圖7所示。程序采用前后臺(tái)控制:基本功能和循環(huán)等待作為前臺(tái)程序,中斷函數(shù)為后臺(tái)程序。主程序中完成芯片外設(shè)的初始化、狀態(tài)機(jī)更新、故障處理和功能處理;中斷函數(shù)實(shí)現(xiàn)電機(jī)驅(qū)動(dòng)控制,包括反電動(dòng)勢采樣、過零點(diǎn)檢測、換相以及生成PWM電機(jī)驅(qū)動(dòng)信號(hào)等。

圖7 軟件設(shè)計(jì)流程

ADC采樣完成中斷程序中檢測三相反電動(dòng)勢過零點(diǎn)時(shí)刻,進(jìn)而控制各MOS管的導(dǎo)通關(guān)斷情況來完成電機(jī)換相,并通過Systick時(shí)鐘計(jì)數(shù)器,獲取相鄰兩相反電動(dòng)勢過零點(diǎn)的時(shí)間差值,即為電動(dòng)機(jī)運(yùn)行一個(gè)扇區(qū)所需時(shí)間,同時(shí)根據(jù)扇區(qū)更新計(jì)數(shù)求出電機(jī)運(yùn)行速度作為反饋,完成速度PID閉環(huán)控制。

5 試驗(yàn)結(jié)果及分析

設(shè)計(jì)的控制器實(shí)物如圖8所示,為測試本系統(tǒng)控制效果的普適性,在不同型號(hào)的電機(jī)上進(jìn)行了測試。測試所用電機(jī)如圖9所示,包括電動(dòng)兩輪車用輪轂電機(jī)、電動(dòng)三輪車用中置電機(jī)以及小功率的太陽能水泵電機(jī)。測試結(jié)果顯示,本系統(tǒng)可以驅(qū)動(dòng)上述電機(jī)平穩(wěn)運(yùn)行,且響應(yīng)速度快,輸出轉(zhuǎn)矩穩(wěn)定。

圖8 控制器實(shí)物

圖9 測試所用電機(jī)

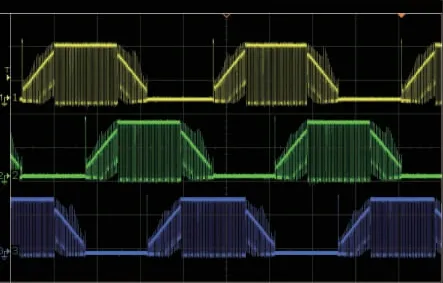

系統(tǒng)在輪轂電機(jī)上運(yùn)行時(shí)的三相電壓波形如圖10所示,可以看出波形形態(tài)規(guī)則,換相時(shí)刻也能保持平穩(wěn)。

圖10 三相電壓波形

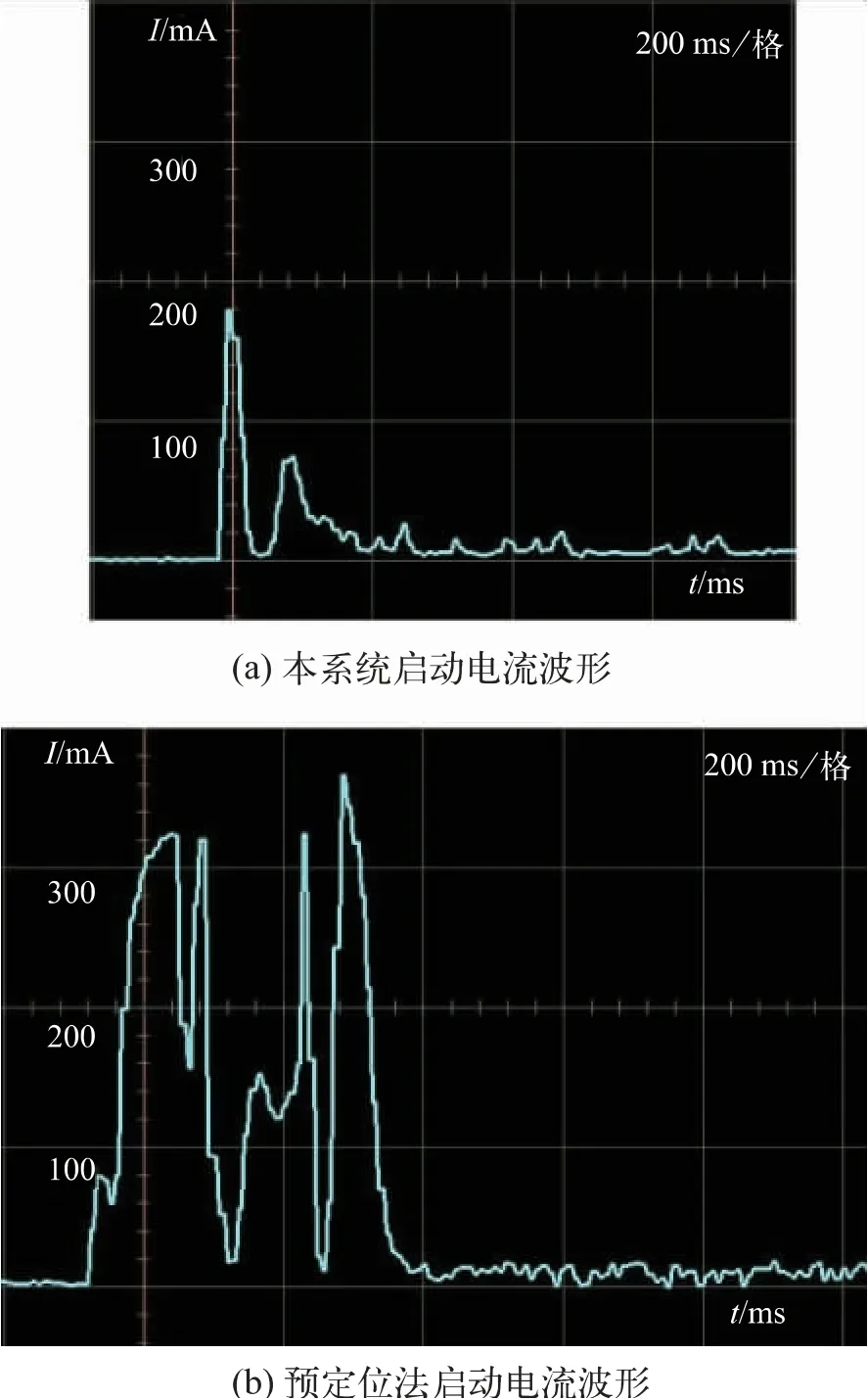

測試還對本系統(tǒng)和采用預(yù)定位方法的啟動(dòng)電流波形進(jìn)行了對比。圖11(a)為本系統(tǒng)啟動(dòng)電流波形,圖11(b)為采用預(yù)定位法的啟動(dòng)電流波形。本系統(tǒng)采用旋轉(zhuǎn)脈沖注入方式提高了轉(zhuǎn)子初始位置檢測的準(zhǔn)確性,靜止啟動(dòng)時(shí)電流由于拉動(dòng)電機(jī)短時(shí)間升高后趨于平穩(wěn),而采用預(yù)定位法時(shí)由于電機(jī)出現(xiàn)小幅度的倒轉(zhuǎn),電流出現(xiàn)較長時(shí)間的波動(dòng)。

圖11 啟動(dòng)電流波形對比

用輪轂電機(jī)測試時(shí),采用專業(yè)的電機(jī)測功系統(tǒng),測試得到的測功曲線如圖12所示,進(jìn)入限流狀態(tài)后電流能穩(wěn)定保持在限流值附近,且低速大轉(zhuǎn)矩下依然能夠保持平穩(wěn)運(yùn)行,48 V供電時(shí),最大轉(zhuǎn)矩達(dá)到70 N·m,與市場上相同功率的霍爾電動(dòng)車控制器相當(dāng)。

圖12 系統(tǒng)測功曲線

6 結(jié)束語

本文針對無刷直流電機(jī)設(shè)計(jì)實(shí)現(xiàn)了一種基于旋轉(zhuǎn)脈沖注入的無位置傳感器閉環(huán)控制系統(tǒng),通過大量測試證明該系統(tǒng)能夠較好地實(shí)現(xiàn)電機(jī)的調(diào)速、啟停,輸出轉(zhuǎn)矩平穩(wěn)、換相位置準(zhǔn)確,成功應(yīng)用于電動(dòng)兩輪車控制器修復(fù)模式,在電機(jī)霍爾故障時(shí)保證電機(jī)安全運(yùn)行,同時(shí)對不同電機(jī)具有較好的適應(yīng)性,在水泵電機(jī)、風(fēng)機(jī)、園林工具等領(lǐng)域均有較高的應(yīng)用價(jià)值。