天問一號探測器耐高溫蜂窩夾層結構選材與性能研究

楊 強 楊昌昊 李鶯歌 王 剛 祁玉峰

(1 北京空間飛行器總體設計部,北京 100094)

(2 北京衛星制造廠有限公司,北京 100094)

文 摘 針對天問一號火星探測器耐高溫大承載復合材料蜂窩夾層結構應用需求,基于材料匹配設計和工藝可行原則,提出了氰酸酯樹脂體系的復合材料蜂窩夾層結構。通過比較不同后處理工藝下M40J∕BS-4氰酸酯基復合材料高溫層間剪切性能,發現BS-4氰酸酯基復合材料經200 ℃下3~5 h后處理可獲得較佳的高溫使用性能。經200 ℃下4 h后處理的M40J∕BS-4氰酸酯基復合材料,在170 ℃下各項力學性能保持率均達到室溫測試值的80%以上。板芯膠高溫力學性能測試以及其對夾層結構高溫承載性能的影響研究表明,氰酸酯體系的J-245C、J-389B 兩種板芯膠在溫度不超過200 ℃時均具有足夠協調板芯變形及傳遞板芯間載荷的能力,但高溫下膠黏劑的性能退化會造成夾層結構剛度的退化。天問一號探測器蜂窩夾層結構典型單元在高溫下的彎曲性能、側向壓縮性能測試結果表明,碳纖維氰酸酯基復合材料鋁蜂窩夾層結構具備耐170 ℃高溫下大承載的能力。

0 引言

“天問一號”是我國的首次火星探測任務,一次性完成“繞、著、巡”三項工作,探測起點高、技術難度大[1]。探測器在進入火星過程中由于氣動加熱環境的作用,進入艙結構在承受超音速傘開傘以及拋大底過程中的大沖擊載荷作用時處于高溫狀態。為滿足火星探測器輕量化的需求,進入艙的背罩、大底等艙體結構采用耐高溫、大承載的復合材料蜂窩夾層結構方案。

蜂窩夾層結構在國內航天器結構的應用雖然較為普遍,但以往應用較多關注夾層結構的常溫承載性能以及耐冷熱交變能力、耐空間輻照能力以及極端環境下的熱匹配性[2],對復合材料蜂窩夾層結構耐高溫大承載應用方面研究很少。蜂窩夾層結構在受載時可能會出現面板失效、芯材剪切失效、面板與芯材脫膠等失效模式,其高溫承載性能與面板、板芯膠、蜂窩芯子材料的高溫性能關系密切。高溫環境下,復合材料面板、蜂窩芯材、膠黏劑的性能會產生退化,尤其是溫度接近或超過面板、膠黏劑的最高使用溫度時,會造成夾層結構剛度、強度的急劇退化[3-5]。此外,耐高溫承載的蜂窩夾層結構在材料選型還需要統籌各材料相容性、成型工藝的匹配性、耐溫等級的匹配性[6]。

針對“天問一號”火星探測器的應用需求,本文基于材料匹配性原則完成高溫承載蜂窩夾層結構的設計選材,圍繞氰酸酯基復合材料夾層結構高溫承載的關鍵技術問題,系統研究復合材料面板、板芯膠的高溫力學性能以及面板后處理制度、板芯膠等因素對夾層結構高溫承載性能的影響,擬證明碳纖維氰酸酯基復合材料鋁蜂窩夾層結構具備耐170 ℃高溫下大承載的能力。

1 高溫承載蜂窩夾層結構設計選材及存在問題

高溫承載蜂窩夾層結構的設計選材,不僅要考慮面板、膠黏劑、蜂窩芯子各組成材料的許用使用溫度、力學性能,還應滿足材料匹配性要求,即滿足夾層結構成型工藝全流程、產品使用環境下材料的相容性、成型工藝的匹配性、耐溫等級的匹配性。其中,材料相容性要求膠黏劑、蜂窩芯子、復合材料面板材料在溫度環境下不發生化學反應,故面板與膠黏劑應優先選擇同種體系的材料。成型工藝的匹配性要求蜂窩板固化溫度應不超過面板固化溫度或后處理溫度,蜂窩板固化溫度不應引起組分材料性能的退化。

航天器常用的蜂窩芯子有鋁蜂窩、芳綸布酚醛樹脂基蜂窩、玻璃布酚醛樹脂基蜂窩,上述蜂窩芯材最高使用溫度均為不超過175 ℃[7],相比而言,鋁蜂窩具有較優的力學、質量、成本等綜合應用性能。此外,聚酰亞胺樹脂基的玻璃布蜂窩、碳布蜂窩雖具有更高的耐熱260 ℃的性能,但國內研究較少,尚處于探索研究階段[8]。

為實現結構的輕量化,夾層結構需優選高模量碳纖維樹脂基復合材料面板。夾層結構中面板與蜂窩芯材膠接的板芯膠也是以樹脂為基料的合成物。樹脂基體在高溫環境模量和強度退化會引起復合材料或膠黏劑性能下降,尤其是溫度接近其玻璃化轉變溫度時,甚至會產生橡膠態、軟化或分解,導致夾層結構喪失傳遞載荷的能力[9]。目前,常用的耐高溫樹脂基體有環氧樹脂(120~150℃)、氰酸酯樹脂(170~200 ℃)、雙馬樹脂(180~250℃)和聚酰亞胺樹脂(180~316 ℃)[10]。

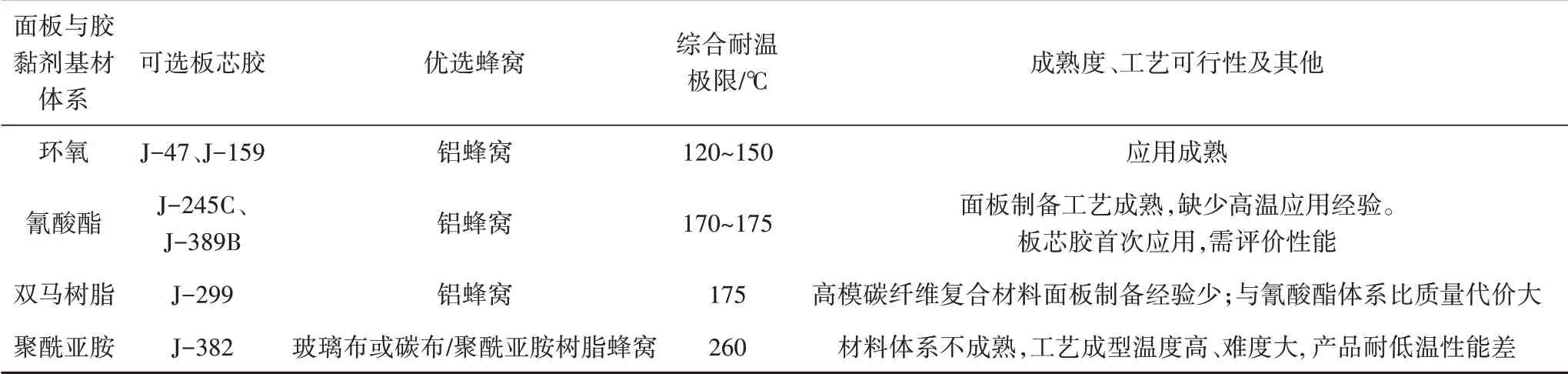

根據上述設計選材原則,可知蜂窩夾層結構的材料體系及耐溫極限如表1所示。綜合材料的耐高溫承載性能、耐溫等級匹配性、應用成熟度不難得出,耐高溫蜂窩夾層結構面板和膠黏劑可供選擇的材料體系是耐溫175 ℃的氰酸酯材料體系或耐溫175 ℃的雙馬材料體系。氰酸酯與雙馬樹脂體系相比,綜合耐溫等級相同,但國內雙馬樹脂基體在航空中多應用于高強碳纖維復合材料,在航天中高模碳纖維增強雙馬樹脂基復合材料制備及應用經驗很少。氰酸酯基復合材料在航天工程化應用較普遍,發展迅速,只是以往很少關注高溫使用性能,缺少高溫的應用經驗與基礎數據。

表1 蜂窩夾層結構的材料體系及耐溫極限Tab.1 Material system and temperature resistance of honeycomb sandwich structure

綜上所述,火星進入艙結構選定M40J 碳纖維增強氰酸酯基復合材料面板以及氰酸酯體系膠黏劑+鋁蜂窩芯材的夾層結構方案,目標是實現耐170 ℃高溫大承載。但耐高溫大承載的氰酸酯基復合材料夾層結構的工程化應用面臨適應高溫承載的氰酸酯基復合材料工藝制備的選定與優化、高溫環境對氰酸酯基復合材料力學性能影響規律的研究及材料設計許用值的確定、耐高溫板芯膠的選擇以及耐高溫承載夾層結構的性能評價等技術難題。

2 實驗方案

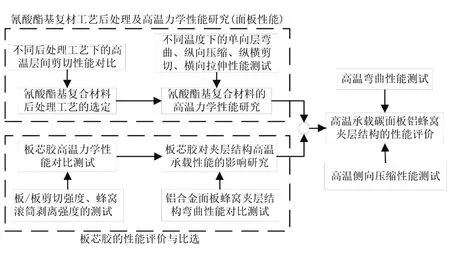

高溫承載碳面板蜂窩夾層結構性能研究思路如圖1所示,圍繞氰酸酯基復合材料的工藝后處理選定及高溫力學性能研究、耐高溫板芯膠的選擇與性能評價、夾層結構的性能評價三個方面開展試驗研究。

圖1 高溫承載碳面板鋁蜂窩夾層結構性能研究思路Fig.1 Research ideas on performance of carbon skin and aluminum honeycomb sandwich structure with high temperature and load bearing

2.1 氰酸酯基復合材料后處理工藝的選定試驗

氰酸酯基復合材料可通過固化后高溫處理來提高高溫力學性能。對于后處理工藝參數,關鍵是后處理的溫度和時間,氰酸酯基復合材料的固化溫度在180~190 ℃。復合材料層間剪切性能從應用角度可反應樹脂基體與增強纖維之間的界面強弱。基于此,選取200 ℃下2、3、4、5 h后處理以及“200 ℃下3 h后處理+230℃下1 h 后處理”五種后處理工藝,對同批次制備的M40J∕BS-4 氰酸酯復合材料采取不同后處理工藝后進行170、180 ℃下的層間剪切性能對比測試。

2.2 氰酸酯基復合材料的高溫力學性能

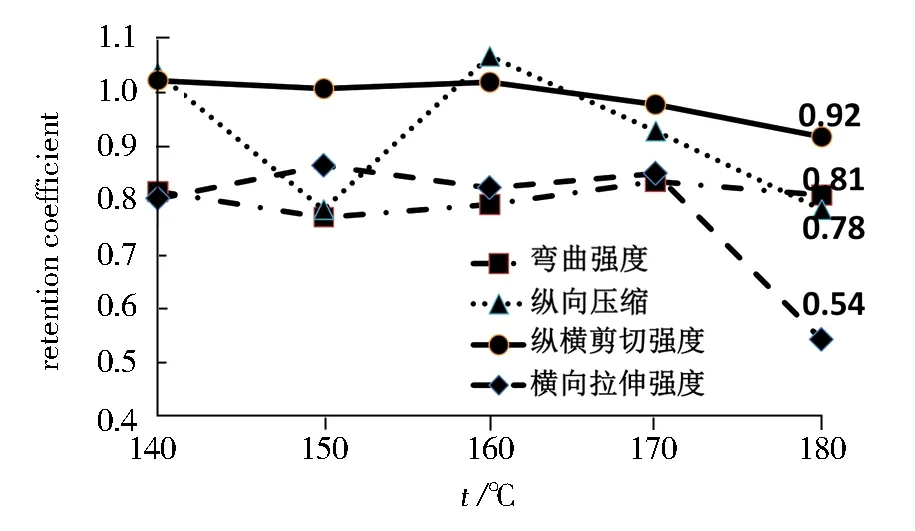

對選定后處理工藝下的M40J∕BS-4 氰酸酯復合材料單向層合板進行室溫、140、150、160、170、180 ℃下的彎曲、縱向壓縮、縱橫剪切、橫向拉伸性能測試,獲取材料在不同溫度下的力學性能。為合理表達復合材料在高溫下的性能變化,引入力學性能保持系數(試驗溫度與室溫下的強度或剛度之比)這一參數來具體研究。

2.3 耐高溫板芯膠的性能評價與比選

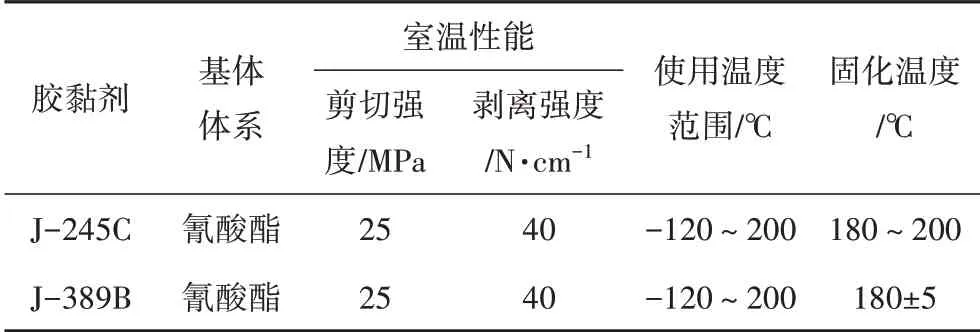

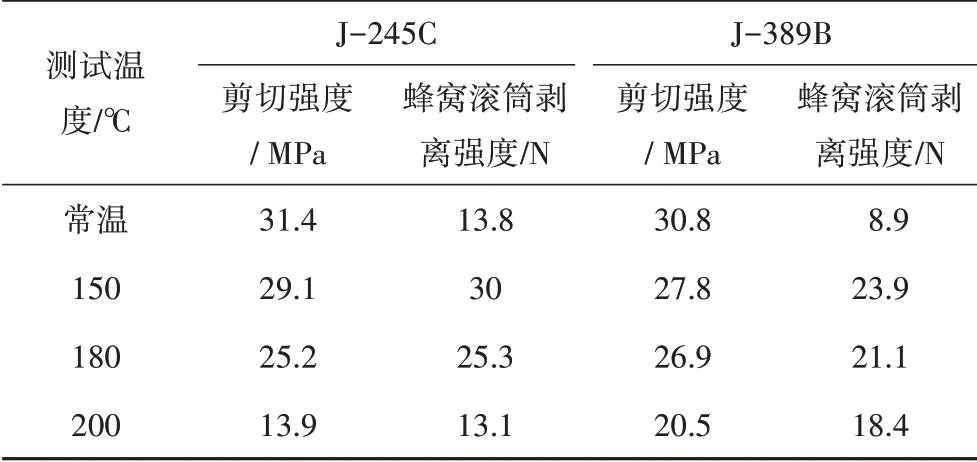

板芯膠選取黑龍江省石油化學研究院研制的耐溫等級在200℃的氰酸酯基體體系的J-245C、J-389B兩種板芯膠,其性能見表2[11]。為評價板芯膠的力學性能,對兩種板芯膠進行室溫、150、180 和200 ℃四個溫度工況下板-板剪切強度、蜂窩滾筒剝離強度的測試。

表2 試驗用板芯膠的性能Tab.2 Properties of plate-core adhesives for test

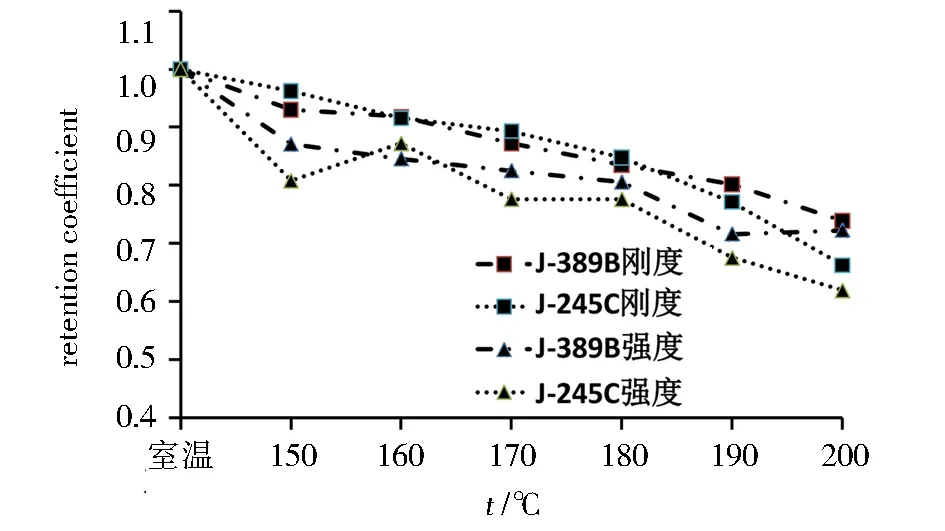

考慮到膠黏劑在高溫環境下性能退化或軟化可能會造成夾層結構剛度、強度的急劇退化,而氰酸酯基復合材料蜂窩夾層結構的高溫承載性能受復合材料面板、板芯膠因素耦合的影響。為避免引入復合材料面板高溫性能退化這一因素對膠黏劑選擇評價的影響,采取鋁合金面板蜂窩夾層結構的高溫彎曲性能對比來進一步評價和比選這兩種板芯膠。蜂窩夾層結構彎曲性能測試溫度工況為室溫、150、160、170、180、190、200 ℃七個溫度點,試驗方法為外伸梁三點彎曲法。引入夾層結構高溫下的彎曲剛度、彎曲強度保持系數這兩個參數來具體研究,其中彎曲剛度采用施加中心載荷與中心位移之比來表征。

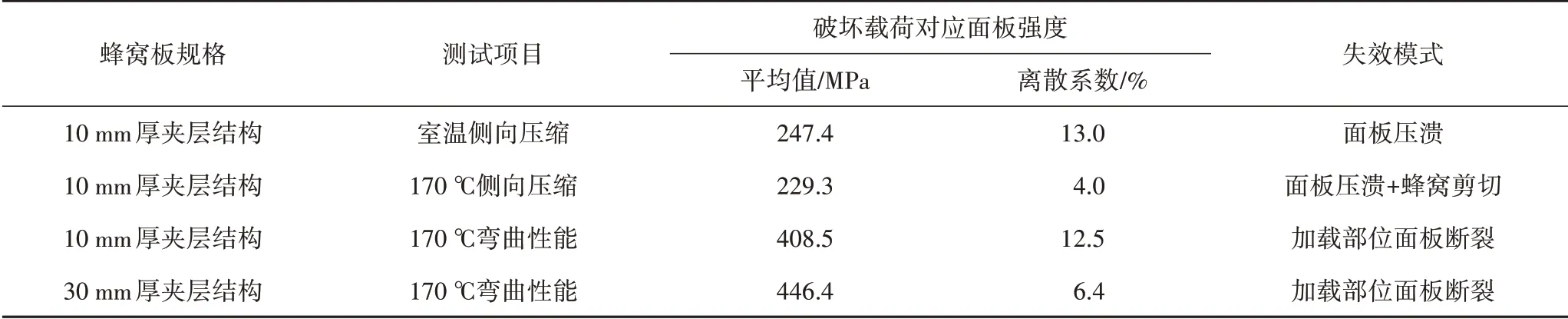

2.4 耐高溫承載碳面板鋁蜂窩夾層結構的性能評價

應用選定的板芯膠,制備進入艙結構用10、30 mm 兩種規格的碳面板鋁蜂窩夾層結構典型單元,進行兩種典型單元170 ℃下的彎曲性能測試以及10 mm 厚夾層結構在室溫、170 ℃下的側向壓縮性能測試。蜂窩夾層結構典型單元的參數如下:面板材料為M40J∕BS-4 氰酸酯復合材料,面板鋪層角為0∕+45∕-45∕90,單層厚度0.08 mm,名義厚度為0.32 mm;蜂窩芯材為HB 5443 規定的耐175 ℃的II 類LF2 的鋁蜂窩。

3 結果與討論

3.1 后處理工藝對氰酸酯基復合材料高溫力學性能的影響

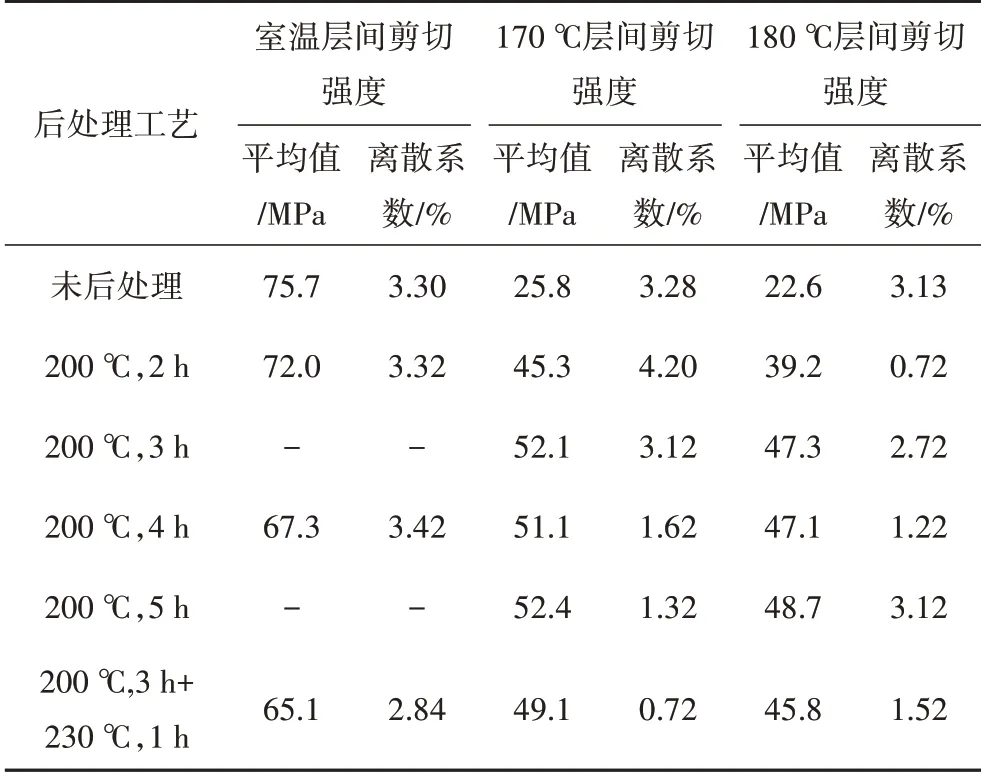

采取不同后處理工藝的M40J∕BS-4 氰酸酯復合材料在170、180 ℃下的層間剪切性能測試結果如表3所示。

表3 M40J/BS-4氰酸酯復合材料在不同后處理工藝下高溫層間剪切性能Tab.3 High temperature interlaminate shear properties of M40J/BS-4 composites under different post-treatment processes

結果表明,與未經后處理相比,經過后處理后復合材料的層間剪切強度有了明顯提高。在200 ℃進行3~5 h 后處理后,材料的高溫層間剪切性能趨于穩定,且大幅優于后處理2 h 后的性能。若在200 ℃后處理3 h后繼續在230 ℃后處理1 h,材料的高溫性能反而降低。可見,高溫后處理可通過增加樹脂的交聯密度來提高碳纖維∕氰酸酯復合材料的高溫使用力學性能,但過長的后處理時間或過高的后處理溫度會降低樹脂的韌性或使材料產生微裂紋,造成高溫使用性能下降。綜合高溫承載性能的穩定性以及制備成本,選定200 ℃后處理4 h的后處理工藝。

3.2 高溫環境對氰酸酯基復合材料力學性能的影響

M40J∕BS-4氰酸酯復合材料單向層在室溫、140、150、160、170、180 ℃下的力學性能測試結果如圖2所示。可以看出,復合材料的力學性能隨著溫度的升高總體呈現下降趨勢。在140~170 ℃,與樹脂特性相關的復合材料單向層的彎曲強度、縱橫剪切強度、橫向拉伸強度雖隨溫度的升高出現波動,但波動并不明顯,170 ℃下各項力學性能保持率均達到80%以上。180 ℃下單向層的彎曲強度、縱橫剪切強度、縱向壓縮強度的力學性能保持率分別達到81%、92%、78%,相比170 ℃性能出現一定程度降低,單向層橫向拉伸性能退化明顯。180 ℃下強度性能相比170 ℃下出現明顯降低是由于180 ℃已接近樹脂基體的最高使用溫度,使得樹脂性能出現明顯退化,樹脂在纖維間傳遞載荷能力明顯下降。

圖2 M40J∕BS-4復合材料高溫下力學性能的保持系數Fig.2 Performance retention coefficient of M40J∕BS-4 composites at high temperatures

3.3 耐高溫板芯膠的性能評價與比選

3.3.1 板芯膠高溫力學性能

J-245C、J-389B 兩種板芯膠在室溫、150、180 和200 ℃的剪切強度、蜂窩滾筒剝離強度測試結果如表4所示。可知,兩種板芯膠在室溫、150、180 ℃的剪切強度基本相當,J-245C 板芯膠的蜂窩滾筒剝離強度在室溫、150、180 ℃均略優于J-389B。但隨著溫度繼續升高至200 ℃時,J-245C 的剪切強度、蜂窩滾筒剝離強度均比180 ℃時出現明顯下降,其剪切強度由180 ℃的25.2 MPa 下降至200 ℃的13.9 MPa,200 ℃下剪切強度相對室溫的性能保持率只有44%。J-389B 的剪切強度由180 ℃的26.9 MPa 下降至200 ℃的20.5 MPa,性能下降不明顯,200℃下其剪切強度相對室溫的性能保持率達到66%。J-389B 板芯膠相比J-245C 在180~200 ℃下具有更好的力學性能,J-389B板芯膠耐高溫能力更佳。

表4 膠黏劑剪切強度、蜂窩滾筒剝離強度Tab.4 Shear properties and honeycomb cylinder drum peel strength of adhesives

3.3.2 板芯膠對夾層結構性能的影響

采用J-245C、J-389B 兩種板芯膠制備鋁合金面板蜂窩夾層結構三點彎曲性能試件,試件采用0.3mm 厚的2A12 鋁合金面板,試件夾層結構厚30 mm。通過外伸梁三點彎曲法進行夾層結構高溫下的彎曲性能測試發現,兩種板芯膠制備的夾層結構彎曲性能試件在150~200 ℃不同溫度點的失效模式均為面板屈服和芯子剪切失效共存,高溫下的失效模式與室溫下完全一致。試件既未出現面板與蜂窩芯脫膠的失效模式,也未發生由于膠膜軟化致使夾層結構無法繼續承載的失效模式,這表明在溫度不超過200 ℃時兩種板芯膠均具有足夠協調面板與蜂窩芯材變形以及傳遞板芯間載荷的能力。

兩種板芯膠制備的鋁合金面板蜂窩夾層結構高溫下的夾層結構彎曲剛度與面板彎曲強度保持系數如圖3所示。可以看出,板芯膠高溫時性能退化引起夾層結構剛度隨著溫度升高而降低。150~180 ℃范圍內,兩種板芯膠的夾層結構彎曲剛度性能保持系數基本相當,J-389B 板芯膠的夾層結構彎曲強度性能保持系數總體略高于J-245C。隨著溫度繼續升高至190、200 ℃,兩種夾層結構彎曲剛度均呈現明顯非線性降低趨勢。J-245C 板芯膠的夾層結構在180~190 ℃剛度特性呈現較明顯下降,J-389B板芯膠的夾層結構在190~200 ℃呈現明顯下降,J-389B 板芯膠相比J-245C 應用于耐高溫蜂窩夾層結構更具有優勢。

圖3 高溫下夾層結構彎曲剛度、彎曲強度保持系數Fig.3 Retention coefficient of bending stiffness and strength of sandwich structure at high temperatures

3.4 耐高溫承載碳面板鋁蜂窩夾層結構性能

綜上所述結果,本文選定M40J∕BS-4 氰酸酯復合材料面板和J-389B板芯膠的鋁蜂窩夾層結構作為火星探測器進入艙耐高溫170 ℃承載的夾層結構材料,其結構典型單元在170 ℃下的彎曲性能以及室溫、170 ℃下的側向壓縮性能測試結果如表5所示。

表5 碳面板鋁蜂窩夾層結構高溫下的力學性能Tab.5 Mechanical property of sandwich structures with carbon fiber panel and aluminum honeycomb core under high temperature

10 mm 厚的夾層結構在170 ℃的側向壓縮性能試件失效模式與室溫相同,表現為面板壓潰,其失效載荷對應的面板壓縮強度為229.3 MPa,約為室溫壓縮強度247.4 MPa的92.7%,這與前述氰酸酯復合材料單向層在170 ℃縱向壓縮性能的保持系數基本相當。10、30 mm 厚兩種規格的夾層結構在170 ℃的面板彎曲強度分別為408.5 和446.4 MPa。夾層結構在170 ℃側向壓縮、彎曲載荷作用下對應的面板強度離散較小,結構失效模式與室溫相同,未出現由于膠黏劑性能不足引起的板芯脫膠。夾層結構在170 ℃高溫下可最大程度充分發揮復合材料面板的力學性能,結構具有非常好的高溫承載性能。

4 結論

針對氰酸酯基復合材料夾層結構高溫承載的技術問題,開展了設計選材及性能測試評價工作,系統研究了碳面板、板芯膠以及夾層結構的高溫承載性能,得到結論如下:

(1)M40J∕BS-4 氰酸酯基復合材料經200 ℃下3~5 h 后處理可獲得較佳的高溫使用性能,其高溫層間剪切性能大幅優于200 ℃下2 h后處理后的性能。過長的后處理時間或過高的后處理溫度反而會造成材料性能下降;

(2)M40J∕BS-4氰酸酯基復合材料與樹脂特性相關的單向層彎曲強度、縱橫剪切強度、橫向拉伸強度在140~170 ℃區間內隨溫度的升高波動不明顯,170 ℃下各項力學性能保持率均達到80%以上。180 ℃下力學性能相比170 ℃均出現一定程度降低,180 ℃已接近BS-4 氰酸酯基復合材料的最高使用溫度;

(3)J-245C、J-389B 兩種氰酸酯體系的板芯膠在溫度不超過200 ℃時均具有足夠協調板芯變形及傳遞板芯間載荷的能力,但高溫下膠黏劑的性能退化會造成夾層結構剛度的退化。在150~180 ℃溫度區間,兩種板芯膠的夾層結構彎曲剛度性能保持系數基本相當,J-245C、J-389B板芯膠的夾層結構剛度特性分別在180~190℃、190~200 ℃呈現明顯下降,J-389B 板芯膠相比J-245C 具有更好的耐高溫承載性能;

(4)采用J-389B 板芯膠的碳纖維氰酸酯基復合材料鋁蜂窩夾層結構具備耐170 ℃高溫下大承載的能力。夾層結構在170 ℃高溫工況側向壓縮載荷、彎曲載荷作用下結構失效模式為與室溫失效模式相同的面板失效,夾層結構可最大程度充分發揮組成材料的性能。