滲碳層燒傷過程應力狀態分布的數值模擬

田秦冠 江珍艷 陳梅梅

(中國航發成都發動機有限公司,四川成都 610503)

滲碳是將低碳鋼放入含有碳原子的介質中,使活性碳原子滲入鋼的表面,以獲得高碳的滲層組織,隨后淬火使表面硬度和耐磨性提高,該工藝廣泛應用在航空發動機、內燃機的齒輪以及曲軸等表面耐磨零件。但是如果加工過程中滲層表面磨削產生燒傷,由于溫度較高導致組織變化使材料表面原來的應力狀態發生變化,可能產生非常大的殘余拉應力,有時候可能會導致滲層出現裂紋,嚴重影響零件加工及使用性能。

對殘余應力進行測量,可采用盲孔法、剝層法、XRD衍射分析等,但是這些測量方法由于分辨率以及操作性的限制,很難對于滲層表面距離心部約0.5mm內的較小范圍殘余應力分布進行測量,而且這些方法很難得出燒傷時應力狀態瞬間變化的過程。本文就嘗試對滲碳后燒傷過程進行仿真,以此來模擬燒傷過程應力狀態變化的規律。

1.模型建立

1.1 仿真模型

本文采用了SYSWELD-HT軟件作為工具。零件為薄壁環形件,壁厚為10mm,對環形件內表面進行滲碳,滲碳層深度0.5mm。網格劃分將滲層劃分為10層,每層0.05mm,零件基礎網格大小約0.2mm,滲碳層附近的基體網格采用漸進式過渡網格劃分,逐漸過渡至零件中心部位。

1.2 邊界條件設置

本文采用數值模擬的基體材料為16CrMo5,首先對滲碳后的零件進行淬火回火數值模擬,以此結果的滲層應力狀態分布作為燒傷數值模擬的初始條件。從計算結果來看,滲碳后表面的滲層是處于壓應力狀態,隨著深度的加深碳含量逐漸減小,所以壓應力逐漸減小。這也符合滲碳層的應力狀態分布,因為滲碳后淬火冷卻過程中發生馬氏體相變,由于馬氏體的比容比奧氏體和鐵素體大,且與碳含量有關,碳含量增加比容也相應增加[1-2]。這就使零件心部比容小于零件滲碳表面,導致零件滲碳層產生一個較大的壓應力。

1.3 燒傷溫度設置

在磨削加工過程中產生的表面殘余應力主要分為:磨削熱脹冷縮產生的應力;磨削熱導致組織變化產生的應力;磨削材料因塑性形變而產生的應力;對材料產生擠壓導致的壓應力。這些因素往往一同作用于磨削表面,但是滲碳層硬度較高,我們忽略磨削加工造成的材料形變,只考慮磨削使材料表面溫度瞬間升高導致的熱應力以及組織應力,這也是本文數值模擬的前提條件。

不同的磨削參數可能導致材料不同的溫升效果。黃向明等人就在研究GCr15磨削時候,當砂輪速度為30m/s,磨削深度0.02mm時候材料表面最高溫度達1125℃;當砂輪速度為30m/s,磨削深度0.01mm時候表面最高溫度707℃[3]。本次我們就以其測試的磨削表面溫度變化曲線為數值模擬設置,對材料表面局部區域進行仿真模擬加熱冷卻。本文數值模擬的兩種方案,a方案為材料表面最高溫度1125℃的淬火燒傷,b方案為材料表面最高溫度707℃的回火燒傷。

2.數值模擬結果

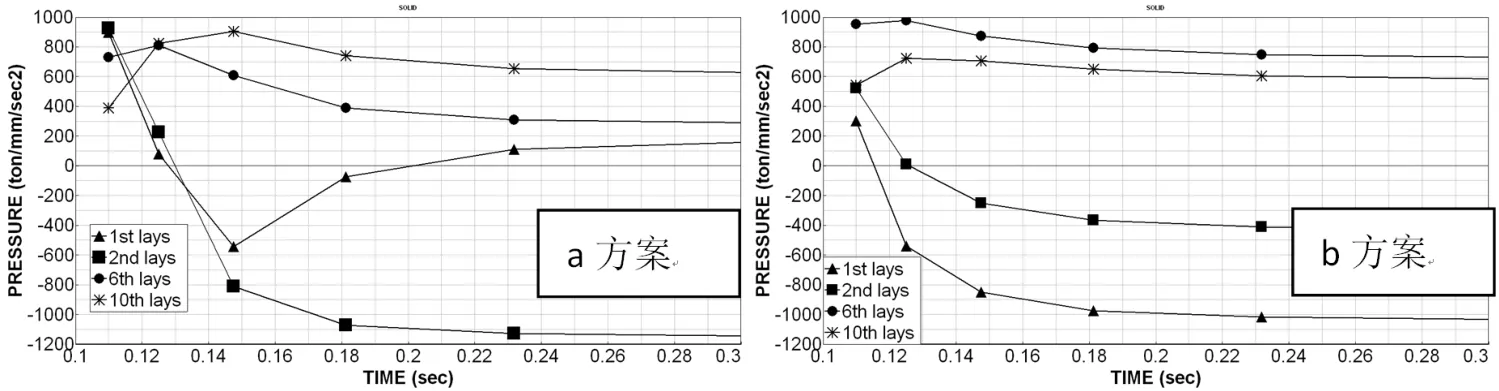

對于方案a計算得出,淬火燒傷處表面產生了一定的壓應力,在次表層形成最大的拉應力狀態,然后隨著深度的增加拉應力逐漸減小并過渡至壓應力狀態。而方案b則是表面呈現出最大拉應力,隨著深度的增加拉應力逐漸減小并過渡至壓應力。如果將劃分的10層滲碳網格進行編號,從表面層開始到心部依次為1~10層,圖1是不同網格層從燒傷開始至0.3s時候應力狀態變化的曲線。

圖1 滲層燒傷過程應力變化

從圖1方案a中可以看出,表面第1層溫度由于超過了材料相變點導致表面回火馬氏體分解并轉變成了奧氏體,所以原來的壓應力減小并且在隨后的降溫過程中,由于熱脹冷縮效應導致表面產生了暫時的拉應力,該拉應力最大升高至約500MPa,在繼續冷卻過程中由于奧氏體發生了馬氏體轉變,比容增大所以體積膨脹,使拉應力迅速向壓應力轉變,最終在完全冷卻后表面壓應力已經接近200MPa。第2層因為溫度未超過材料的相變點,回火馬氏體僅發生高溫分解成為回火索氏體,因為比容小體積收縮,使得該層的壓應力一直減小并轉變成拉應力,最終拉應力已經接近1200MPa。第6層和第10層由于溫度較低所以馬氏體未分解,所以該處在加熱和冷卻時候仍然保持一定的壓應力狀態,在加熱過程中壓應力所有增加是因為加熱過程中的熱脹冷縮所致,在隨后冷卻中又有所下降。

圖1方案b由于燒傷表面溫度較低,所以在開始表層僅由馬氏體分解生成回火索氏體,導致該處壓應力一直減小并轉變成拉應力,最終拉應力接近1100MPa,次表層的拉應力則有所減小。

3.結果分析

由上述結果分析得出,在磨削燒傷過程中,如果使表層溫升超過了材料的相變點,會導致材料表面冷卻過程中重新發生淬火,使表面形成一定的壓應力狀態,這也是我們在金相中常見的白層組織。次表層由于溫度較低僅發生馬氏體分解體積收縮而形成拉應力,加之表面壓應力的影響導致最大拉應力出現在此處。例如圖1方案a第2層該處的拉應力最后升高接近1200MPa,這么高的拉應力如果超過了材料的極限強度就會產生裂紋。所以該情況裂紋的形成位置往往不是在表面,而是在次表層位置,這也使裂紋可能存在一定的隱蔽性,對使用產生很大的安全隱患。

淬火燒傷這種產生于次表層的裂紋在一些文獻中也有提及,程書海等人[4]就在分析齒輪磨削裂紋分析時候發現,在磨削近表面有內部封閉裂紋,他們使用XRD測試殘余應力也發現,裂紋以及附近處的表面呈現出較小的壓應力,而次表層則呈現出較大的拉應力,此結果以及應力分布趨勢就與本文的計算非常吻合。

如果燒傷溫度未超過材料相變點,燒傷位置僅發生馬氏體分解,使原來壓應力轉變成拉應力,最大拉應力出現在表層,所以裂紋的形成位置就在表面部位。這種情況會導致滲層表面硬度降低,從而降低滲層的耐磨性、使用性能。所以零件滲碳淬火后對表面進行磨削加工,需要嚴格控制磨削工藝參數,防止磨削表面溫升太高。

4.結語

(1)磨削時候如果材料表面溫升太大超過了材料相變點,在隨后的冷卻過程中又發生二次淬火使表面產生了一定的壓應力;次表層由于由于溫度較低發生回火轉變而使該處產生了拉應力,該處也是最大拉應力出現的位置,最大拉應力接近1200MPa。

(2)磨削時候如果材料表面溫升未達到材料相變點,將使表面及次表層均發生回火轉變,應力狀態發生變化,最大拉應力出現在材料表層位置,最大拉應力接近1100MPa。