環狀碳酸酯的綠色合成方法

劉陽慶,韓粉女,許琦(鹽城工學院,江蘇 鹽城 224051)

0 引言

環狀碳酸酯是一類分子結構中含有O-CO-O結構的環狀化合物,例如碳酸乙烯酯、碳酸丙烯酯、苯乙烯環狀碳酸酯等。環狀碳酸酯性能優良,具有廣泛的用途與重要性,可應用于極性非質子溶劑、有機合成中間體、混合物的萃取分離、有機合成、紡織技術、電池電解液等方面,國內外市場需求高[1-2]。

環狀碳酸酯的傳統合成方法有光氣法、酯交換法和醇解法等。光氣法是最早實現工業化制備環狀碳酸酯的方法,但因其整個過程需要使用吡啶、光氣等有毒有害物質,不符合綠色環保等要求,已被時代淘汰。酯交換法是利用直鏈碳酸酯與多元醇發生反應,在催化劑的催化作用下合成得到不同的環狀碳酸酯。因反應為可逆反應,存在產物碳酸酯收率低等問題。醇解法是利用丙二醇與尿素為原料合成得到環狀碳酸酯。該方法原料成本較低,所用的催化劑一般為金屬化合物類催化劑,但存在有毒有害、分離復雜、回收困難等問題。

以二氧化碳(CO2)作為原料合成環狀碳酸酯是近些年的熱門研究方向。CO2是一種溫室氣體。近些年來,氣候變化已經成為人類面臨的全球性問題。世界氣象組織在日內瓦發布的新一期《溫室氣體公報》指出,2018年全球CO2平均濃度已達407.8 mg/L,是1750年工業化前的147%。我國中央經濟工作會議確定的2021年八項重點任務之一是做好“碳達峰”“碳中和”工作。一方面,通過限制碳排放并推廣低碳技術,從源頭減少CO2排放;另一方面,對工業氣體中的CO2進行捕集和資源化利用。CO2可以與環氧化合物通過環加成反應合成環狀碳酸酯[3]。應挺等[4]通過自由基聚合方法制備了一系列聚離子液體催化劑,應用于催化CO2和環氧丙烷環加成合成環狀丙烯酯反應,在溫和條件下,環狀丙烯酯的收率高達99.9%。CO2和環氧化合物合成環狀碳酸酯目前已實現產業化。2018年,由中科院過程工程研究所張鎖江院士團隊與遼寧奧克化學股份有限公司聯合研究開發的國內首套萬噸級“固載化離子液體催化CO2和環氧乙烷生產碳酸酯/乙二醇”裝置,在江蘇奧克化學有限公司成功建成并穩定運行。另一方面,CO2也可以與二元醇反應合成環狀碳酸酯。Wei等[5]利用CO2與丙二醇在醋酸鋅作用下合成環狀碳酸酯。整個過程在170 ℃與10.13 MPa(100 atm)的條件下進行,反應中用乙腈作為溶劑與脫水劑,得到相應的TOF為0.8 h-1。存在反應條件苛刻、轉化效率低的不足。本工作設計制備出聚離子液體催化劑,可以高效催化CO2和二元醇反應合成環狀碳酸酯。

1 離子液體催化CO2和二元醇合成環狀碳酸酯實驗

1.1 實驗材料與儀器

材料和試劑:乙烯基咪唑,溴乙胺氫溴酸鹽,對二乙烯基苯,偶氮二異丁腈,乙二醇,乙腈,溴代正丁烷,CO2。

儀器:電子分析天平,油浴鍋,磁力攪拌器,真空干燥箱,高壓反應釜,氣相色譜,氣相色譜質譜聯用。

1.2 制備催化劑

1.2.1 氨基功能化離子液體單體的制備

氨基功能化離子液體單體參考文獻制得[6],制備過程如下:圓底燒瓶中加入乙烯基咪唑、溴乙胺氫溴酸鹽和無水乙醇為溶劑,在80 ℃下回流24 h。反應結束后,用無水乙醇和乙腈洗滌數次,再將其溶于適量去離子水中,用KOH調節水溶液pH值至10左右,旋蒸除去溶劑,再加入少量無水乙醇溶解,過濾KBr固體后,將所得到的濾液再次旋蒸除去乙醇,干燥,得到深棕色的胺基功能化離子液體單體[AVIM]Br。

1.2.2 聚離子液體催化劑的制備

聚離子液體催化劑由胺基功能化乙烯基咪唑離子液體和對二乙烯基苯通過自由基聚合的方式共聚得到的。制備過程如下:將適量胺基功能化乙烯基咪唑離子液體([AVIM]Br)、對二乙烯基苯、偶氮二異丁腈、乙醇和去離子水加入到圓底燒瓶中,80 ℃下回流攪拌24 h。反應結束后,將得到的白色固體過濾并用去離子水和乙醇洗滌各三次,干燥后即得到聚合離子液體催化劑PAM。

1.3 CO2和二元醇合成環狀碳酸酯反應

在連有溫控儀帶有攪拌器的25 mL不銹鋼高壓反應釜中加入一定量的乙二醇和催化劑(PAM),加入適量的溶劑乙腈和添加劑溴代正丁烷。先通入一定量CO2排除釜內氣體,然后通入一定壓力CO2,在一定溫度下反應一定時間。反應完成后,向反應混合物中加入檢測內標1,4-二氧六環,混合均勻后取樣用氣質聯用儀定性分析其組份,并用氣相色譜定量分析其組份。

2 結果討論

以聚合離子液體PAM為催化劑,催化CO2和乙二醇合成碳酸乙烯酯(如圖1所示),考查了催化劑用量、CO2壓力、反應時間、反應溫度等反應因素的影響。

圖1 CO2和乙二醇反應合成碳酸乙烯酯

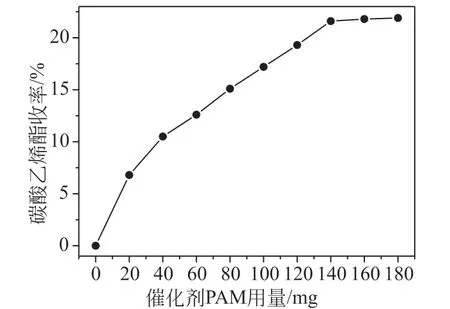

2.1 催化劑用量的影響

催化劑用量對反應性能的影響如圖2所示。從圖中可以看出,當聚離子液體材料PAM用量為0,即不加催化劑時,碳酸乙烯酯收率為0。當加入聚離子液體材料PAM后,反應有碳酸乙烯酯生成,說明聚離子液體材料PAM是該反應的催化劑。當催化劑PAM用量為20 mg時,碳酸乙烯酯收率為6.8%。隨著催化劑PAM用量的增加,碳酸乙烯酯收率增加。當催化劑PAM用量為140 mg時,碳酸乙烯酯收率達到21.6%。繼續增加催化劑PAM用量,碳酸乙烯酯收率增加平緩。因此,140 mg是最合適的催化劑PAM用量。

圖2 聚離子液體催化劑PAM用量的影響

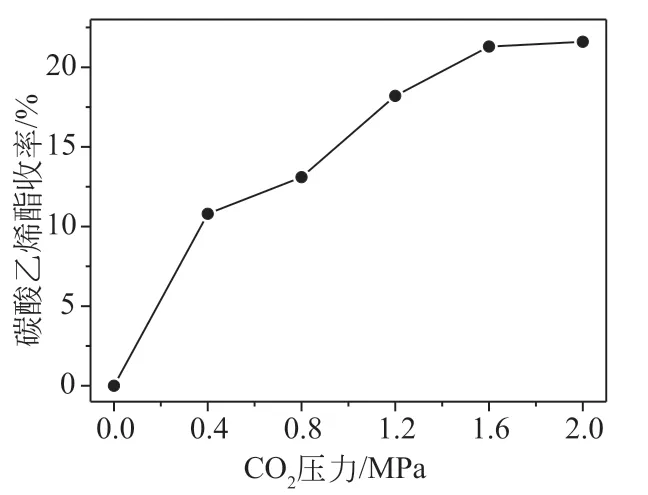

2.2 CO2壓力的影響

CO2壓力對反應性能的影響如圖3所示。從圖中可以看出CO2壓力對該反應性能的影響很大。當反應體系中不存在CO2時,反應不發生,沒有碳酸乙烯酯生成。當CO2壓力為0.4 MPa時,有碳酸乙烯酯生成,收率為10.8%。繼續增加CO2壓力,碳酸乙烯酯收率增加。當增加至1.6 MPa時,碳酸乙烯酯收率達到21.6%。繼續增加CO2壓力,碳酸乙烯酯收率增加緩慢,從經濟角度出發,1.6 MPa是最合適的CO2壓力。

2.3 反應溫度的影響

反應溫度對反應性能的影響如圖4所示。從圖中可以看出反應溫度對該反應的反應性能影響也很大。在60 ℃反應時,碳酸乙烯酯收率僅為9.8%。隨著溫度的升高,碳酸乙烯酯收率逐漸升高。當反應溫度為150 ℃時,碳酸乙烯酯收率為21.6%。繼續升高反應溫度,碳酸乙烯酯收率反而開始下降,這可能是由于發生副反應導致。因此,反應溫度控制在150 ℃為宜。

圖3 CO2壓力的影響

圖4 反應溫度的影響

2.4 反應時間的影響

反應時間對反應性能的影響如圖5所示。從圖中可以看出,反應1 h時,碳酸乙烯酯收率僅為3.9%。前11 h隨著反應時間的延長,碳酸乙烯酯收率快速增加。當反應11 h時,碳酸乙烯酯收率為21.6%。繼續延長反應時間,碳酸乙烯酯收率增加緩慢。因此,反應時間最好控制在11 h。

圖5 反應時間的影響

通過以上系統考察工藝條件對反應性能影響,得出在催化劑聚離子液體PAM用量140 mg、CO2壓力1.6 MPa、反應溫度150 ℃,反應時間11 h的條件下,聚離子液體催化劑PAM在該反應中達到最佳催化性能,產物碳酸乙烯酯的收率達到最高為21.6%。

3 結語

本工作以CO2和二元醇作為原料,采用聚離子液體材料催化劑,在相對溫和的條件下順利合成了高價值產品環狀碳酸酯。該路徑為無毒無害、副產物僅為水的綠色合成路徑,且將溫室氣體CO2得到了資源化利用,值得廣泛研究與工業化推廣。