M310核電站含氫廢氣處理系統容量分析及優化

董 亮,劉紅坤,唐 輝,劉一鳴,劉 妍

(華龍國際核電技術有限公司,北京 100036)

構建清潔、低碳、安全、高效的能源結構體系是我國下一個五年規劃的首要任務,也是實現碳達峰、碳中和目標的關鍵所在。當前我國能源結構仍以煤為主,石油和天然氣對外依存度高,在此大背景下,核能作為低碳、可靠、穩定的高質量能源,可以在能源結構調整和應對氣候變化中發揮重要作用。

核能的發展要以高質量發展為目標,提高核電技術的經濟性和安全性尤為重要,針對現有電站存在的安全問題,進行合理的優化和改造是很有價值的重要實踐。核電站運行過程中反應堆冷卻劑及其容器會釋放出氫氣并夾帶含放射性的惰性氣體[1-2],帶來氫氣安全和放射性釋放的問題。含氫廢氣處理系統是專門應對此問題的設施,其主要對象是氫氣和惰性氣體。含氫廢氣處理工藝的核心目標是降低放射性水平和保證氫氣安全。使用衰變工藝降低放射性,原理是利用其主要核素半衰期較短(2.8 h~5.3 d),將待處理的氣體集中貯存若干時間,核素經多次衰變后,放射性水平降低到達排放指標時排放。因待處理氣體中氫氣含量較高,易燃易爆,在轉運、貯存過程中,需要特別注意氫氣的安全,控制含氧量,避免泄漏導致火災或爆炸等安全問題。

M310系列核電站(含已運行的CNP、CPR堆型,如秦山二期、陽江核電站),所用含氫廢氣處理工藝都相同。含氫廢氣處理系統的處理策略是不分離兩類氣體,采用壓縮貯存衰變和稀釋排放的技術解決放射性釋放和氫氣安全問題。其原理是將含氫廢氣加壓后儲存在衰變箱中,儲存期內(45天),核素經多次衰變,放射性水平可降低至千分之一,檢測達標后可排放。期間通過防爆設計、監測房間氫氣含量、持續通風來控制氫氣泄漏危險。

壓縮貯存衰變工藝成熟,處理后的氣體放射性水平滿足設計要求,但也存在一些明顯的問題,如在運行中發現,衰變箱容量緊張,尤其在容控箱吹掃和大修期間對一回路吹掃時更為明顯[3-4],此外還有緩沖罐容量偏小,壓縮機啟動頻繁,易損壞。衰變箱容積不足導致對一回路吹掃操作形成明顯制約,影響大修進程;控制不力也可能導致氫氣泄漏、爆炸和放射性物質不受控地釋放等安全問題。據統計,當前國內在運核電機組49臺,其中M310系列(含CNP、CPR系列)36臺[5],占比73.5%,采取有效措施解決此問題有明顯的安全和經濟價值。

業內專家提供了多種建議,比如:增大衰變箱容積[6-7],改為吸附工藝或者燃燒/催化氧化工藝[6,8]。最初衰變箱容積為108 m3,改造方案之一是將衰變箱容積增大為312 m3,增加189%,占用了大量的核島廠房空間,土建成本高;改用吸附工藝但吸附劑的裝填量計算不成熟;催化燃燒工藝需要增加稀釋工序,增設關鍵設備催化反應器,目前該設備還需依賴進口,采購受限;這些建議都可以緩解該問題,但仍存在受場地可用空間限制、合理的吸附劑裝填量和稀釋氣量難以確定的問題,未合理地辨識出系統的容量,并非最優方案。為推動解決上述問題,本文從氫氣產生的源頭著手,調查研究各種運行工況及操縱規程、規范,分析氣體產生量和組份,找出關鍵因素,得到氣體流量的峰值,探索設置合理的系統容量,避免過大冗余造成的浪費,為后續制定詳細的工藝方案、確定設備容量、布置方案以及經濟性評價提供支撐。

1 核島含氫廢氣中的氫氣

1.1 氫氣的來源及去向

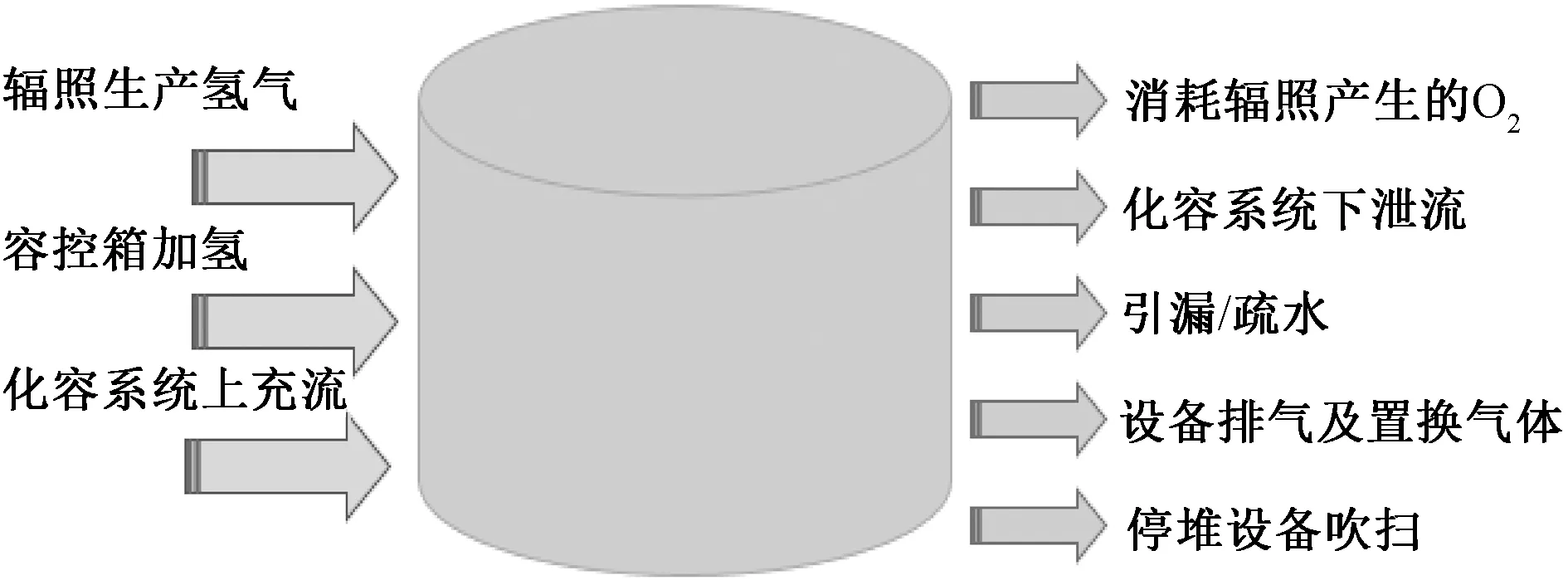

壓水堆核電站核島的氫氣來源主要有三個途徑,分別為:一回路輻照產生的氫氣、化學容積和控制系統提供的上充流中溶解的氫氣、容控箱覆蓋的氫氣。

氫氣的去向較多,具體如圖1所示。

圖1 氫氣的走向圖

1.2 氫氣釋放情況

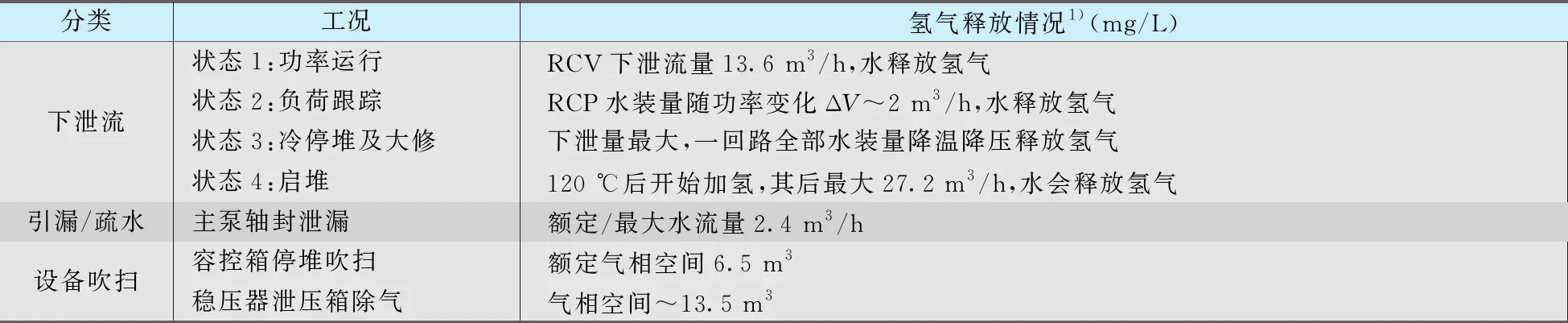

含氫廢氣的釋放有以下幾種情況,列于表1。

表1 含氫廢氣的主要釋放途徑[9-11]

2 氫氣釋放分析與計算

2.1 關鍵因素識別

本節目的是基于對各種工況釋放的氫氣量分析,找到釋放含氫氣體的量大、時間集中的工況和位置,判斷制約含氫廢氣處理系統容量的關鍵因素。

經過調研和初步計算,表1中各工況氫氣的釋放量列于表2。

表2 含氫廢氣的釋放量

經分析,功率運行、負荷跟蹤、啟堆、主泵軸封泄漏中的氫氣釋放量遠小于冷停堆及大修、容控箱停堆吹掃工況兩工況, 制約系統容量關鍵因素為狀態3——冷停堆及大修,以及容控箱停堆吹掃。

2.2 過程分析與計算

兩個關鍵因素中,容控箱停堆吹掃過程排氣量更大,可包絡冷停堆及大修過程的氫氣釋放量,需重點分析。除此之外,也需考慮兩個因素疊加的情況。

2.2.1運行情況調研

核電廠的《化學與放射化學技術規范》[13]文件對一回路中的氫氣含量有要求,如表3所列。此外,對停堆過程中氫氣含量控制還有如下要求:反應堆停堆前,降低氫氣含量的操作應把握好“足夠早”和“足夠遲”二點,“足夠早”是指不延誤停堆,“足夠遲”是指只有在達到次臨界停堆前24小時才允許氫氣濃度降到20~5 NmL/kg(N表示標準大氣壓,下同)范圍內,防止在低氫濃度下功率運行。

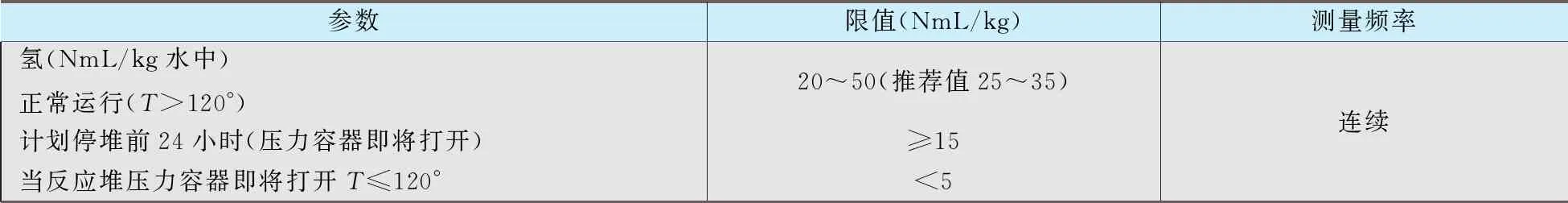

表3 反應堆冷卻劑水化學對氫氣含量的要求

通過調研,M310核電廠容控箱吹掃排氣操作步驟如下:

1)關閉排氣閥門,將容控箱內液位升至1.9 m,壓縮氣相空間;

2)打開排氣閥門,排氣,降壓至絕壓1.0 bar,關閉排氣閥門(持續1 min);

3)將容控箱內液位恢復正常液位1.47 m,同時向箱內補充氮氣,一次排氣操作完成;

4)重復上述過程,操作頻率約4 h一次,直至氫氣含量達標。

運行人員一般在停堆前兩天開始對容控箱吹掃排氣,每班一次或兩次。

2.2.2過程及計算模型

容控箱排氣/吹掃是一個動態的過程,包含壓縮氣相體積、排氣、關閥、補氣、恢復氣相體積,除溫度外,壓力、體積均在變化,直接使用壓力或體積做計算基準都不易分析。雖然壓力、體積在變,但分子數量或者說物質的量總數沒有變,可從物質的質量守恒的角度入手,用分段衡算的方法來描述、分析這個過程。

物理化學提供了理想氣體狀態方程和帶多參數的經驗方程,在低于幾千個千帕的壓力下,理想氣體狀態方程可以滿足一般的工程計算需要[14],對難液化的氣體如氦氣、氫氣、氮氣、氧氣所適用的壓力范圍相對較寬。經驗方程多需要迭代或者查找工程參數,使用不便。

對于本體系來說,主要的組分分別為氫氣、氮氣和氧氣,計算的要求精度不高,故選用理想氣體狀態方程合理:

pV=nRT

(1)

(2)

式中,p為氣體的壓力,Pa;V為氣體體積,m3;T為溫度,K;n為物質的量,mol;R為氣體常數,J/(mol·K);k為混合氣體中的組份序號。

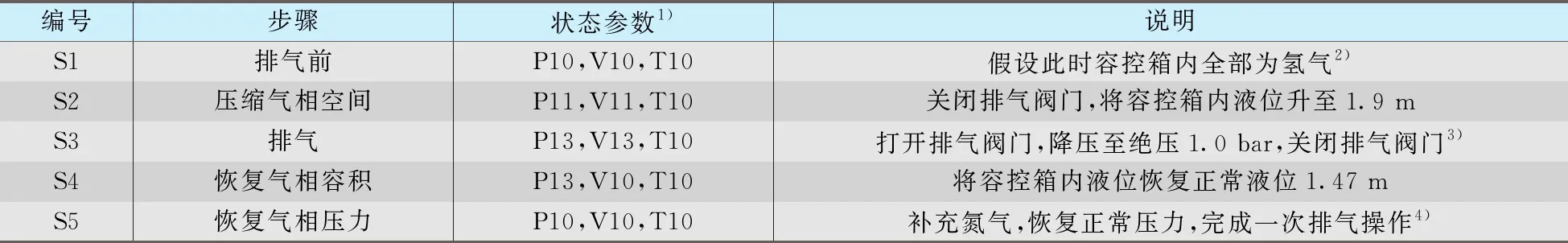

第一次吹掃排氣過程如表4中步驟S1~S5所示,每個步驟有不同的狀態參數,可計算出排出氫氣的量和容控箱內剩余氣體的氫氣量,進而可計算出容控箱恢復氣相容積和壓力后氫氣的含量。

表4 吹掃排氣步驟及狀態參數

混合氣體中k組分的含量為:

(3)

式中,Y為混合氣體中k組分的含量;n為物質的量,mol;k為混合氣體中的組份序號。

第二次至第N次的容控箱吹掃排氣操作可以用同樣的步驟來描述。區別在于:后續吹掃的初始狀態,容控箱內的氣體不再是純氫氣,變為氫氣和氮氣的混合物,氫氣的含量可由上一次排氣的最后一個步驟計算出來。順序計算,可以得到每次容控箱吹掃操作的排氣量。計算出容控箱內的氫氣含量,有助于分析含氫廢氣排放量及成分,確定該系統的設計容量。

基于第2.1節的分析,容控箱停堆吹掃對系統容量影響最大,其氫氣釋放量超過了冷停堆及大修過程時反應堆冷卻劑釋放氫氣的量,對于處理氫氣的系統容量而言,能處理容控箱停堆吹掃的氫氣,自然也可應對冷停堆及大修過程時反應堆冷卻劑釋放氫氣。基于最嚴苛的假設,以上兩工況同時發生,含氫氣體釋放量疊加也需考慮。

2.2.3單因素分析

本節分析僅進行容控箱吹掃操作時排氣體積和氫氣含量的變化規律,為控制變量數,僅考慮的容控箱排氣,暫不考慮下泄流釋放的氫氣,對應的工況為停堆前吹掃容控箱并調節硼濃度的過程[15]。

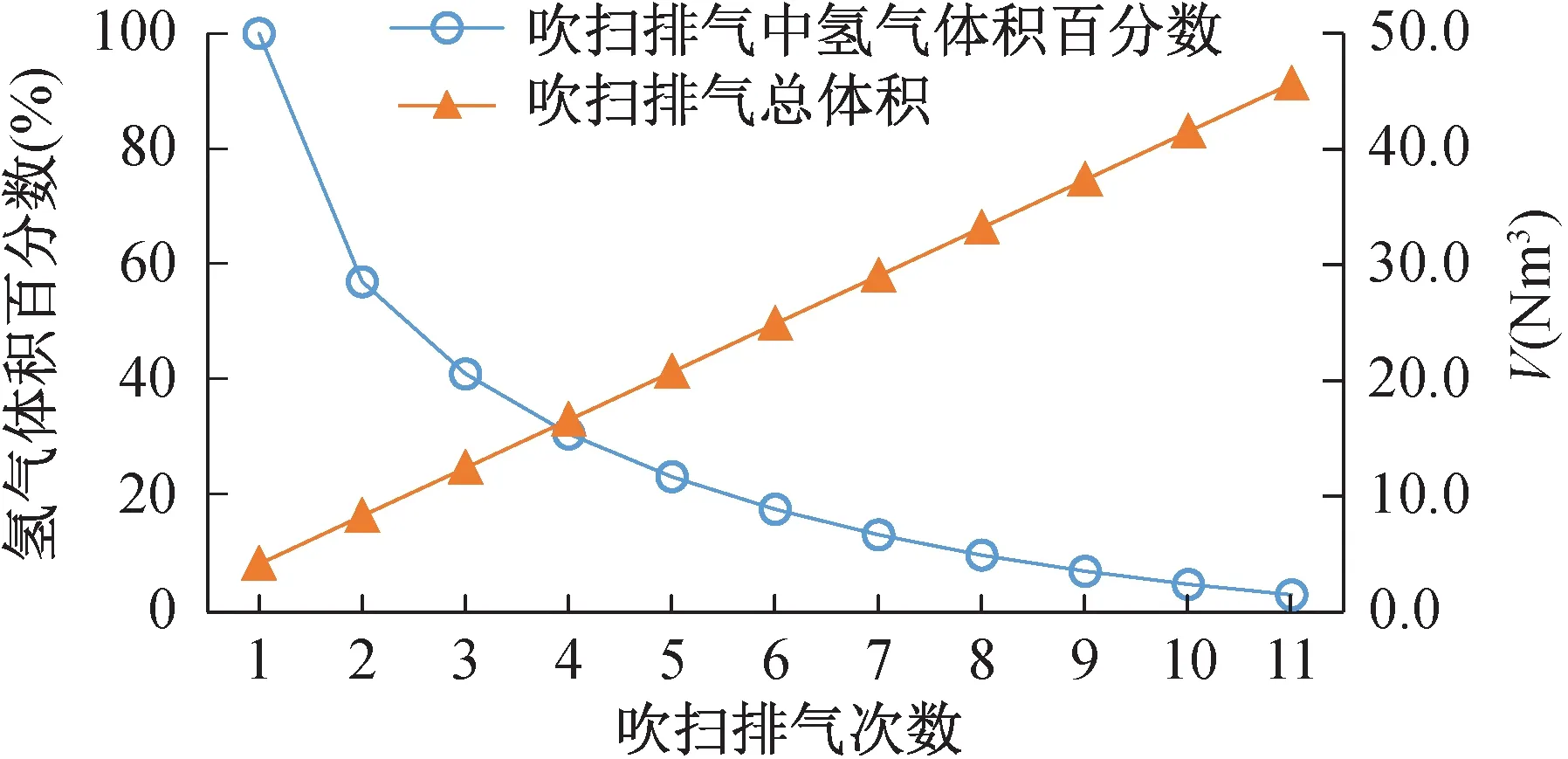

基于2.2.2節的計算模型,計算后結果顯示:隨排氣次數增加,混合氣體中氫氣的濃度降低,呈現先快速下降,后緩慢降低的趨勢。在第5次吹掃操作后,吹掃混合氣中氫氣的含量降到2%。依據工程經驗,空氣中氫氣含量在4%以下可視為安全[12],此時,排氣總體積為20.75 Nm3。吹掃排氣中氫氣含量隨吹掃次數的變化關系示于圖2。

圖2 容控箱排氣體積與氫氣含量隨吹掃排氣次數的變化關系圖

經計算,每次對容控箱吹掃時最大排氣體積為4.15 Nm3,但排氣中的氫氣含量呈逐漸下降趨勢;每次排氣的體積相同,原因是每次排氣操作的始末狀態相同(溫度、壓力和和容控箱液位變化)。

2.2.4多因素分析

在容控箱停堆吹掃的基礎上,疊加反應堆冷卻劑流體釋放出氫氣對容控箱氣相空間中氫氣量的貢獻,對應的工況為停堆前吹掃容控箱疊加反應堆冷卻劑在容控箱內釋放氫氣的過程。

計算假設:

(1)容控箱停堆吹掃排氣前氣相空間氫氣含量為100%;

(2)排氣時下泄的反應堆冷卻劑中氫氣全部釋放到容控箱;

(3)鑒于尚未查到氫氣溶解達到相平衡的時間,假定前兩次排氣過程中一回路總溶解氫含量不變,此處與第二項假設不一致,但足夠保守。

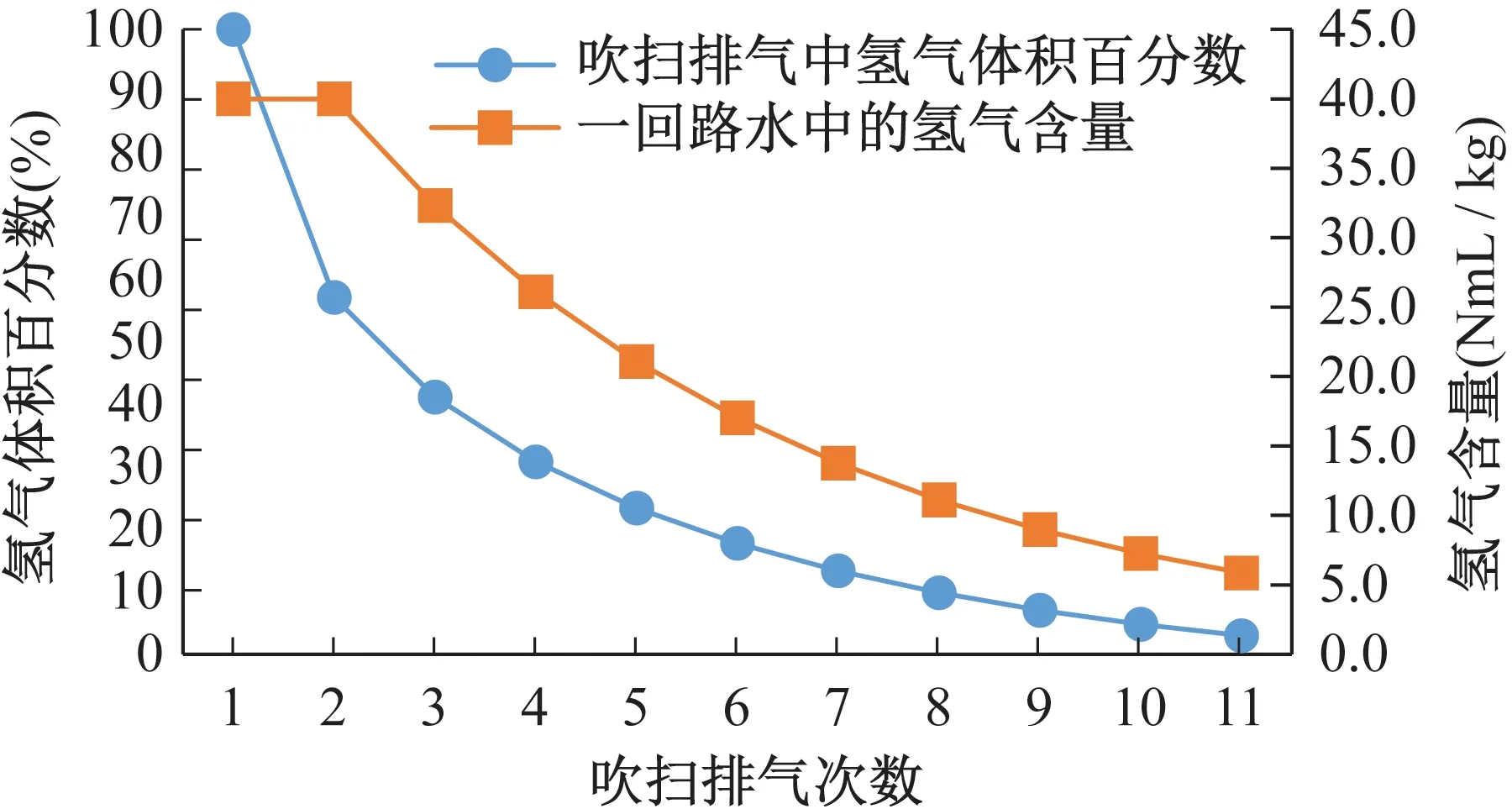

基于2.2.2節的計算模型,計算后結果顯示:隨排氣次數增加,混合氣體中氫氣的濃度降低,呈現先快速下降,后緩慢降低的趨勢。在第11次吹掃操作后,吹掃混合氣中氫氣的含量降到3.0%(V/V),第11次排氣操作結束時,一回路堆冷卻劑中的氫氣含量降到5.82 NmL/kg(見圖3、4),此時,排氣總體積為45.65 Nm3。相對于單獨進行容控箱停堆吹掃的過程,此處排氣中氫氣含量降低速度明顯變慢,原因是水中釋放的氫氣延緩了氣相中氫氣含量下降的速率。

圖3 容控箱排氣體積與氫氣含量隨吹掃排氣次數的變化關系圖

圖4 一回路水中的氫氣含量與吹掃排氣中氫氣體積分數隨吹掃排氣次數的變化關系圖

最大單次最大排氣體積為4.15 Nm3,每次排氣中的氫氣含量呈逐漸下降趨勢;每次排氣的體積相同,原因是每次排氣操作的始末狀態相同(溫度、壓力和和容控箱液位變化)。

3 討論

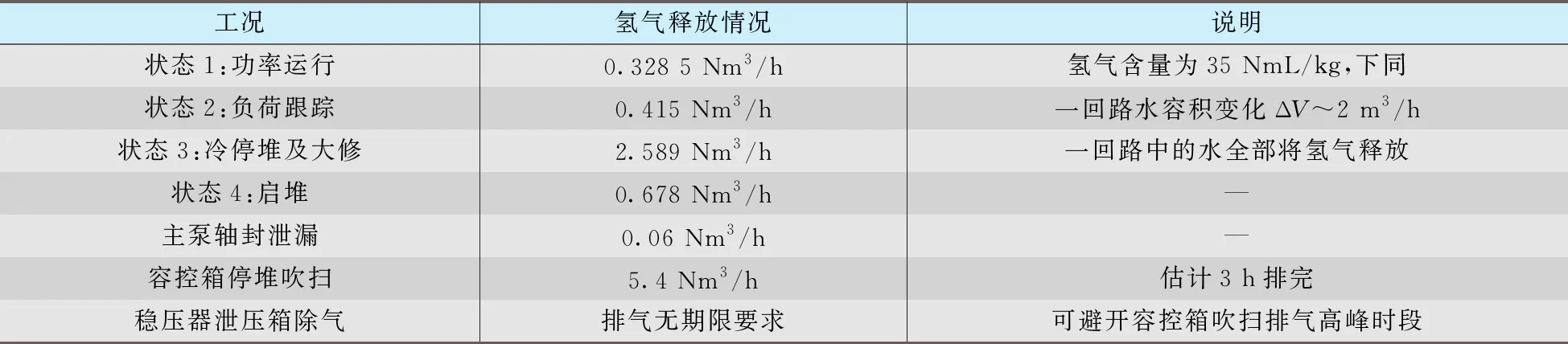

3.1 調研的排氣數據

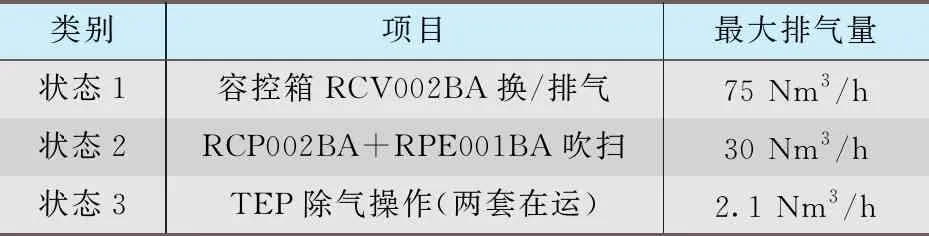

CPR1000(M310系列電站中的一種)機組各類含氫廢氣的排氣量列于表5。表5中體現的是排氣總體積,未能體現出排氣量的峰值。

表5 CPR1000機組各類含氫廢氣的排氣量

3.2 討論

含氫廢氣總體積和氫氣含量影響著工藝和設備處理能力的選擇。為在滿足放射性衰變的前提下保證工藝中氫氣安全,提高經濟性,需在源頭調配好含氫廢氣的體積,將包容含氫的設備容積和數量控制在滿足要求的最小值,必要時考慮采用氧化除氫的手段。儲存含氫廢氣的容器和房間,應監測氫氣含量,設備制造、布置、房間通風、照明和用電設備都應嚴格要求。還需保證對惰性氣體滯留(貯存或者吸附)的時間足夠長,使其衰變降低放射性,在滿足氣載放射性流出物惰性氣體控制值不超過在6×1014Bq/a的前提下,做到合理可行盡量低[16-17]。

壓縮貯存衰變工藝屬于間歇操作工藝,對容控箱進行吹掃操作,在容控箱吹掃疊加反應堆冷卻劑在容控箱內釋放氫氣工況時排出的含氫廢氣總體積最大,為45.65 Nm3。如果采用加壓儲存則體積僅為7.61 m3,相對于調研到的衰變箱設計數據75 Nm3/h和總容積108 m3,僅占衰變箱容積的7.05%。實際的吹掃操作還可以精細化設計,衰變箱容積尚有較大的裕量可以挖掘。

對于連續操作的吸附衰變工藝,為使出口氣體的劑量水平較低,需保證放射性核素衰變時間足夠久,則吸附劑對惰性氣體的滯留/延遲時間成為關鍵因素,單次吹掃最大排氣量比排氣總體積更為重要。經計算,單次操作最大的排氣量為4.15 Nm3,其中氫氣體積分數范圍100%~3%。

如在吸附衰變工藝需要進行氫氣濃度控制(稀釋或采用氫氣燃燒/催化氧化工藝),則需要對排放氣體稀釋,若使氫氣含量降至4%以下[14,16],則每次操作最大的排氣量為103.75 Nm3;假設單次排放的氣體在2小時內處理完,則系統的處理能力為57 Nm3/h(10%的裕量);此容量在原工藝壓縮機的處理能力范圍內,可有效利用成熟的設備。

為提升經濟性,如果可以接受較長的時間處理一次排氣(大于2 h,不超過4 h,一個排氣操作周期),則所需的系統處理能力可進一步降低,相關設備的容量相應降低,減少設備占用廠房空間,降低氫氣爆炸后果的嚴重程度,設備采購和建筑結構投資變小,整體經濟性好。

綜上所述,對于壓縮貯存衰變工藝,有望在不增設衰變箱的情況下解決容積不足的問題;對于連續操作的吸附衰變工藝,給出了建議的系統處理容量和進一步優化的方向。

4 結論

(1)經計算,壓縮貯存衰變工藝中含氫廢氣最大的排放體積遠小于調研到的設計數據和衰變箱容積,可結合氣體成分檢測手段對排氣的操作步驟精細化設計,對系統管道設備的吹掃應適度、適量,控制氮氣的使用量,優化使用當前的衰變箱的容積。

(2)若采用連續操作的吸附衰變工藝,為保證排放氣體放射性水平達標,吸附劑對氣體的吸附滯留時間應保證放射性核素衰變到可排放水平,控制在不超過3×107Bq/Nm3,吸附劑裝填體積可按單次操作最大的排氣量為4.15 Nm3的系統容量來設計。

(3)如需在氫氣的爆炸下限運行,需補充不燃氣體來稀釋氫氣,系統容量可確定為單次排氣最大的排氣量不超過57 Nm3/h。