一種薄煤層采煤機調高系統設計

薛軍

(神東煤炭集團 高端設備研發中心, 陜西 榆林 719315)

0 引言

調高系統是采煤機重要的功能系統[1],一般由調高電動機、齒輪泵、調高閥組、過濾器、油箱、調高油缸、液壓鎖以及液壓管路組成。采煤機調高系統利用液壓油推動油缸活塞桿的伸縮來調整采煤機搖臂截割高度,從而實現采煤機的調高與臥底,并能利用液壓鎖或平衡閥使油缸活塞桿鎖定在特定位置[2],從而實現對煤礦工作面不同厚度煤層的截割。對于薄煤層采煤機而言,受空間尺寸限制,在設計其調高系統時有很多局限性,又加之薄煤層采煤機機身較輕,采煤機在割煤過程中機身振動較大,進一步加大了薄煤層采煤機液壓系統的設計難度。傳統的薄煤層采煤機液壓系統采用單泵供液,存在調高時控制油壓波動大,系統可靠性差的問題[3-5]。

對此在吸收傳統采煤機調高系統設計經驗的基礎上,提出了一種新型薄煤層采煤機調高系統的設計方案,克服了傳統調高系統的弊端,提高了薄煤層采煤機調高系統的可靠性,本設計可為今后薄煤層采煤機調高系統的設計提供參考與借鑒。

1 調高系統工作原理

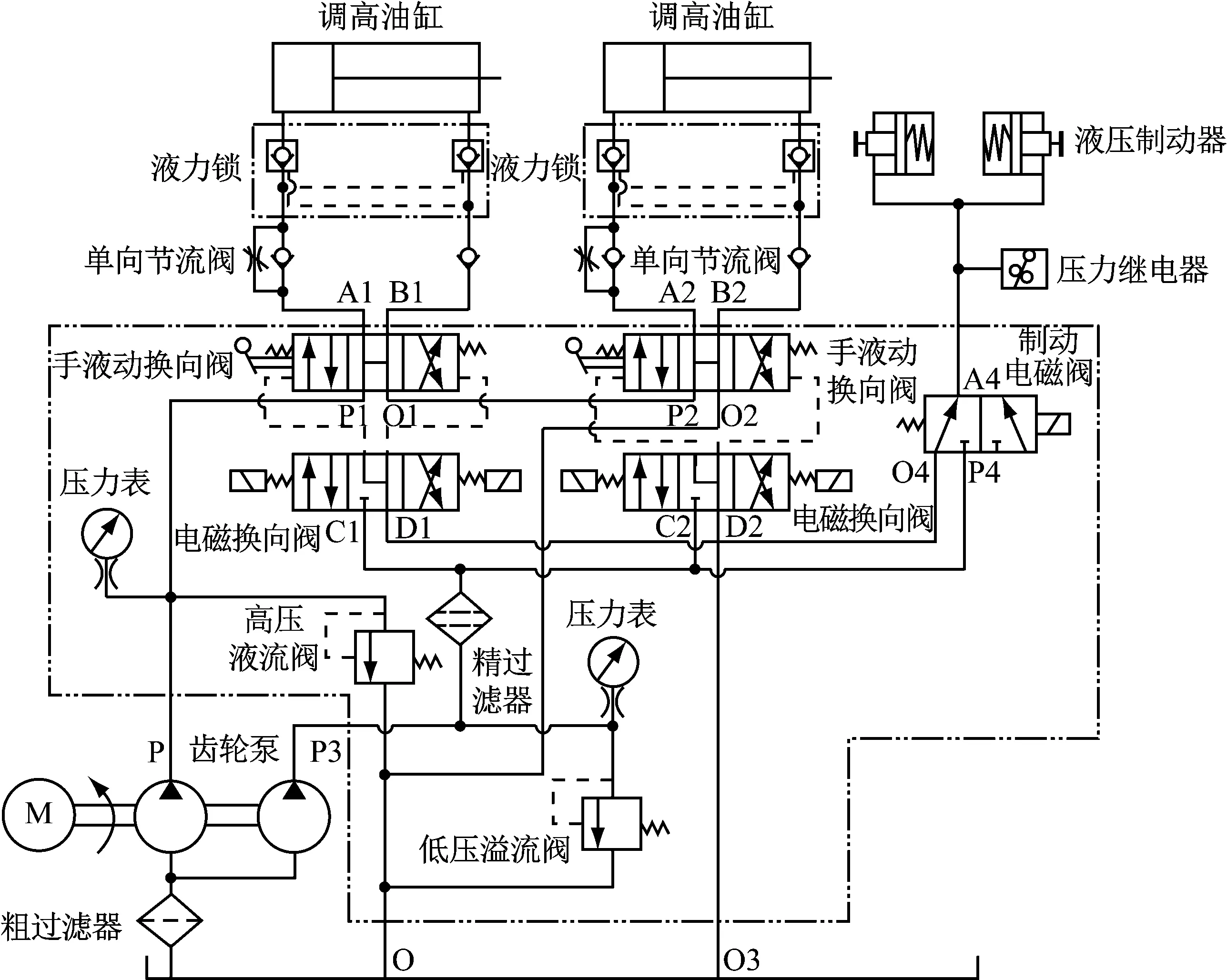

傳統薄煤層采煤機調高系統在設計時一般采用簡單的單泵調高系統,即系統高壓和低壓均采用同一齒輪泵提供壓力。實踐證明,單泵調高系統在調高過程中控制壓力極不穩定,對液壓系統元部件沖擊較大,易導致各類故障。本設計提出了一種新型薄煤層采煤機調高系統。該系統采用雙聯系齒輪泵,主泵用于提供調高回路油液,輔泵用于提供手液動換向閥、液壓制動器的控制油液,通過2只H型手液動換向閥串聯來實現左右搖臂的升降。當采煤機不需調高時,齒輪泵出口處的壓力油經手液動換向閥中位回油池。齒輪泵出口設計高壓溢流閥,高壓溢流閥調定壓力為18 MPa,起安全閥作用。另外為了保證系統具有一定壓力,為手液動換向閥、液壓制動器提供控制壓力,本調高系統在回油端設計了低壓溢流閥,低壓溢流閥調定壓力為2.5 MPa。

本薄煤層采煤機調高系統工作原理如圖1所示。當調高手柄往里推時,手液動換向閥工作位置在左位,P口與A口接通,B口與O口接通,高壓調高油液經單向節流閥后,進入液力鎖,同時將油缸的進油通道和回油通道打開,油液進入調高油缸大腔(無桿腔),同時小腔(有桿腔)的油液經液壓鎖后,返回油箱,從而實現搖臂升高。當中斷操作時,油缸中的油液被液壓鎖“鎖定”,使油缸固定于特定長度,從而實現搖臂固定在某一特定位置;當調高手柄往外拉時,手液動換向閥工作位置在右位,P口與B口接通,A口與O口接通,高壓調高油液首先進入液壓鎖,同時將油缸的進油通道和回油通道打開,油液進入調高油缸小腔,同時大腔的油液經液壓鎖和單向節流閥后,返回油箱,從而實現搖臂降低。單向節流閥布置在大腔回油端,其作用是控制此油路的回油量,避免因搖臂自重的作用使系統壓力急劇波動,導致搖臂下降抖動。當操作端頭站或遙控器時,電磁換向閥動作,將控制油引到手液動換向閥相應的控制閥口,使換向閥動作,也能實現搖臂升降。

圖1 薄煤層采煤機調高系統原理

2 調高系統元部件的布置及設計選型

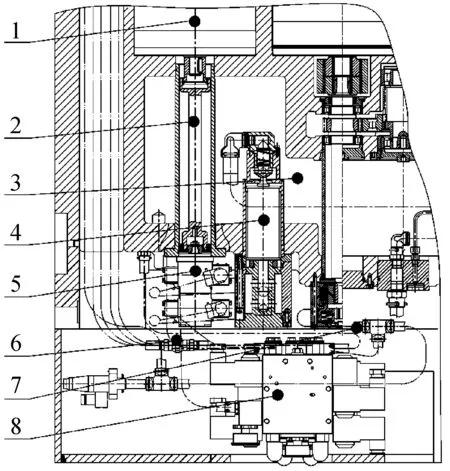

針對薄煤層采煤機采高低、機身薄的特點,本設計充分利用機身結構,將體積較大的泵電動機橫向布置在煤壁側,由煤壁側裝入牽引部。充分利用牽引部殼體不規則空間構成的封閉區域來作為該調高系統的油箱。泵電動機與油箱之間布置粗過濾器,保證進入雙聯齒輪泵的油液潔凈。泵電動機與雙聯齒輪泵之間通過泵連接組件連接,集成閥組布置在支架側方便檢查系統壓力及維修,在調高油缸的大腔,也就是油缸下降時的回油路上增加一個單向節流閥。通過調節回油流量的大小來控制搖臂下降的速度,避免搖臂“抖動”發生,上述元部件通過連接接頭及管路連接。本研究設計的薄煤層采煤機調高系統元部件布置如圖2所示。

2.1 泵電動機選型

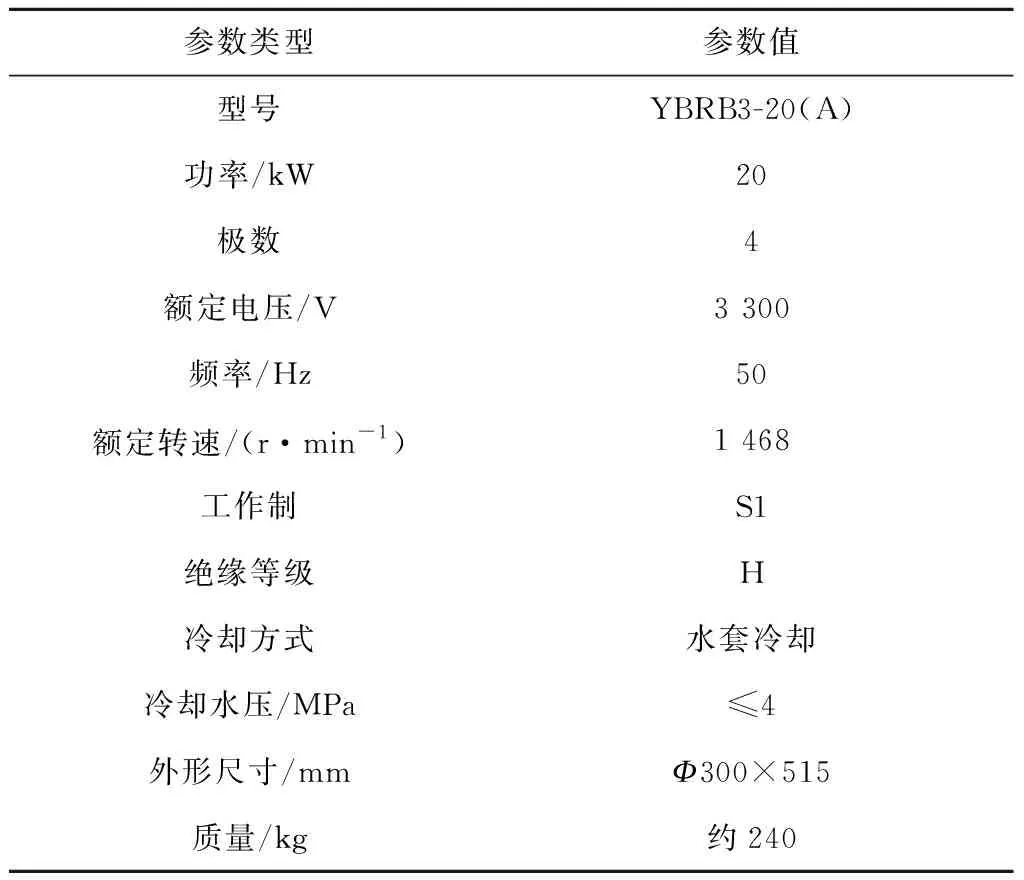

本研究選用的泵電動機為礦用隔爆型三相異步電動機。可適用環境溫度低于40 ℃,且有甲烷或爆炸性煤塵的采煤工作面。根據調高系統油壓與油量確定泵電動機功率,主要規格及技術參數見表1。

表1 泵電動機技術參數

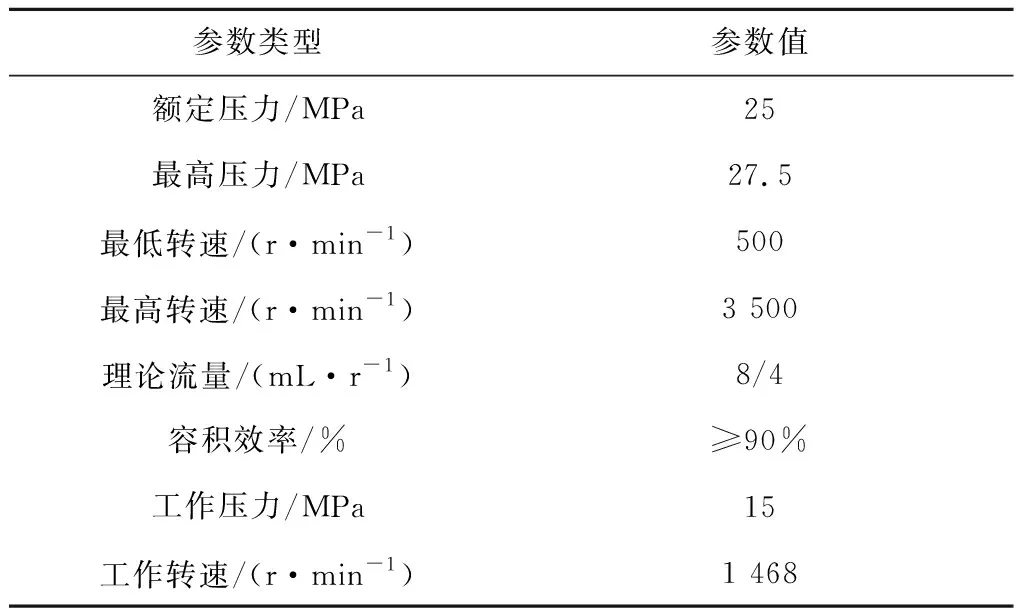

2.2 雙聯齒輪泵選型

根據調高油缸大小和搖臂升降速度、系統工作油壓,確定雙聯齒輪泵主泵排量8 mL/r,用于提供調高回路油液,輔泵排量4 mL/r,用于提供手液動換向閥、液壓制動器的控制油液。該雙聯齒輪泵具有體積小、重量輕、結構簡單、工作可靠等特點,適用于薄煤層采煤機,其主要技術參數見表2。

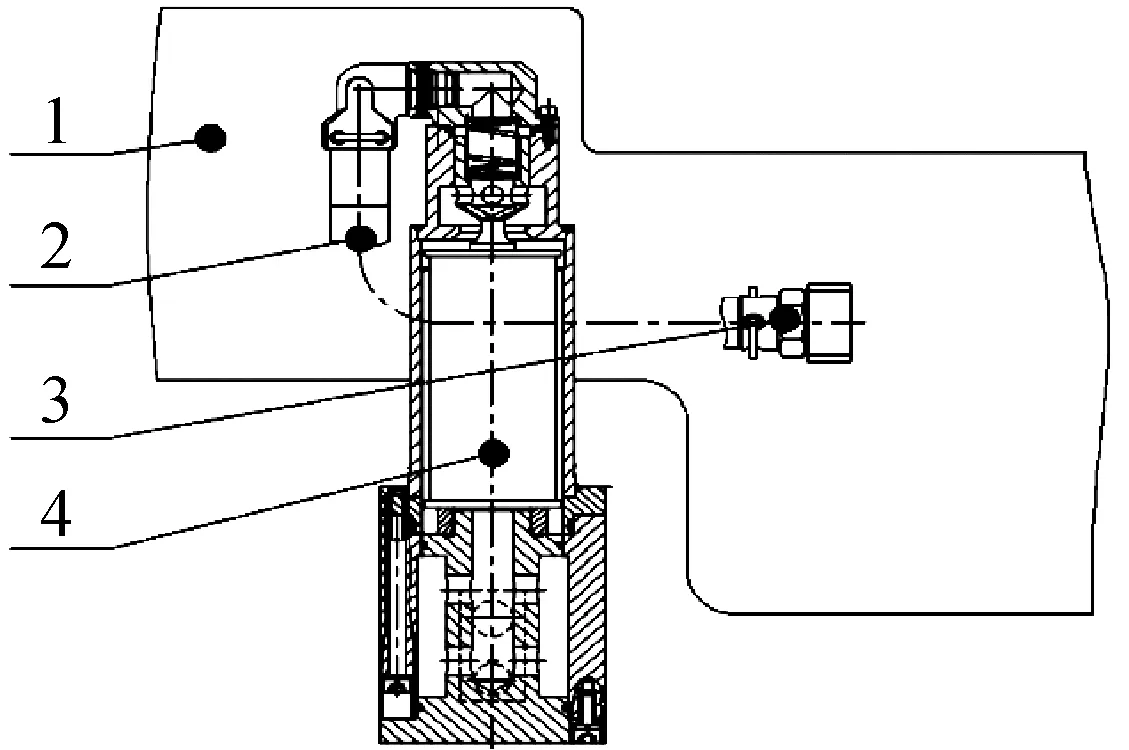

1-泵電動機;2-泵連接組件;3-油箱;4-粗過濾器組件;5-雙聯齒輪泵;6-單向節流閥;7-連接接頭及管路;8-集成閥組。圖2 薄煤層采煤機調高系統元器件布置

表2 雙聯齒輪泵技術參數

2.3 集成閥組設計

采煤機調高閥組是調高系統中重要的組成部分,為了滿足薄煤層空間狹小的需求,在設計該集成閥組時采用組合閥體的結構,最大限度的壓縮閥體的高度尺寸120 mm,合理布置調高回路和制動回路接頭與管路的連接。該閥組總體呈上下兩層布置,由螺栓把合在一起并通過端面密封圈密封,內部布局合理,而且一旦損壞,維修方便;閥組內部采用兩組手液動換向閥串聯的結構,高壓油路可控制左右搖臂的調高,高壓油路與低壓油路分別由不同的齒輪泵提供高壓和低壓,實現系統了壓力穩定。其布置結構如圖3所示。

該集成閥組的主要元部件包括壓力表,電磁閥,溢流閥、操作手柄、連接接頭等結構。本調高系統中選用的電磁閥,以34GDEY-H6B-T隔爆型電磁換向閥作為手液動換向閥的先導控制,實現電液控制。電磁換向閥的油口與手液動換向閥的控制油腔相通,當得到機器兩端的端頭站電信號時,電磁換向閥動作,使得控制油源進入手動換向閥的一端控制油腔,另一端控制油腔與回油相通,推動閥芯換向動作,實現搖臂升降。本項目設計的高壓安全閥和回油低壓溢流閥均采用DBD直動型溢流閥。高壓安全閥選用DBDS10K10/31.5型,實際工作壓力為18 MPa;低壓溢流閥選用DBDS10K10/5型,實際工作壓力2.5 MPa。這種直動溢流閥,結構簡單,采用閥芯尾部導向結構,閥芯開啟平穩,復位可靠。在集成閥組內部設計了精過濾器,主要保證控制油源的油質清潔,采用紙質濾芯,過濾精度為10 μm。

2.4 過濾器

據統計65%的液壓系統問題,皆因液壓系統油液進入煤塵等雜質造成油液污染引起的[6-7]。因薄煤層采煤機腔體較小,容油量少,調高系統油液循環頻率相對較高,當調高系統油液被污染以后,相較于中厚煤層采煤機更容易出現故障,針對此問題,在本薄煤層調高系統中,設粗、精過濾器各一個,保障進入齒輪泵和集成閥組油液的潔凈。

粗過濾器安裝位置如圖2所示,外形如圖4所示,采用網式濾芯,過濾精度為80 μm,過濾能力100 L/m。過濾器采用自封式結構,在其尾部設有單向閥,當更換閥芯時,單向閥關閉,防止油箱中的油液溢出。另外,考慮到薄煤層采煤機在大傾角工作面使用時,左右工作面油液在油腔中位置不同,因此在設計該粗過濾器組件時,在其尾部設計了一根油管,固定在油箱中間部位,避免在大傾角工作面吸空損壞齒輪泵。

1-油箱;2-連接接頭及管路;3-油箱中部固定吸油口;4-粗過濾器。圖4 粗過濾器組件

2.5 油缸設計

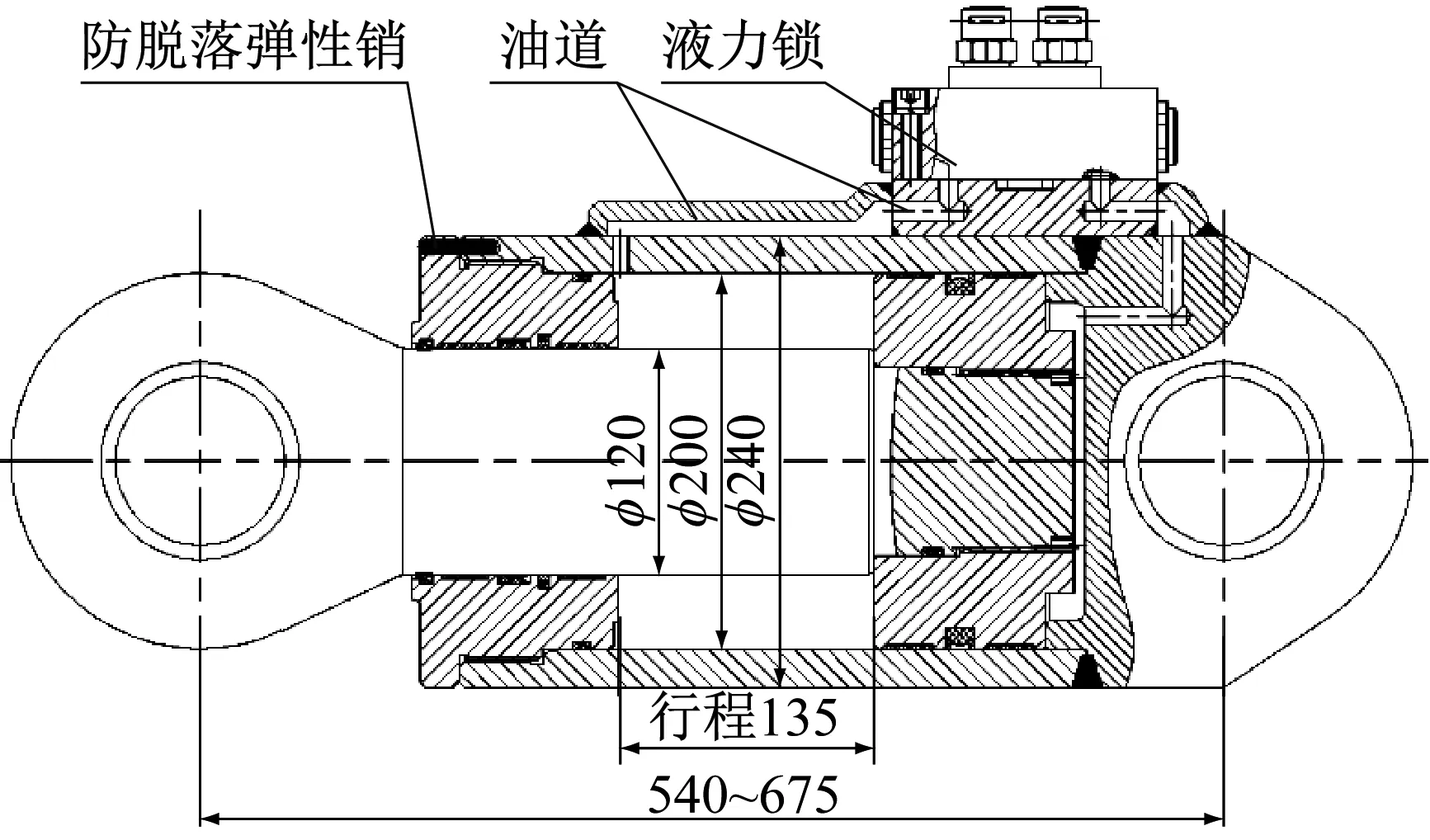

調高油缸是采煤機調高系統中的重要組部成分[8]。調高油缸一方面為了滿足采煤機調高與臥底的需要,須保證一定的工作推力和行程;另一方面活塞桿在油缸往復運動過程中承受較大的拉力、振動沖擊等,為了保證使用可靠性,須具有較高的剛度與強度。而在薄煤層采煤機中,受空間因素限制,要求油缸的設計盡量緊湊。為了解決這一矛盾,提高薄煤層采煤機調高系統適應性和可靠性,本文提出了一種緊湊型調高油缸,其結構如圖5所示。

圖5 緊湊型調高油缸結構

本調高系統設計中,為了保證采煤機具備較大的臥底量,油缸最小長度壓縮至540 mm。另外,為了簡化結構,且避免沿程壓力損失和局部壓力損失,取消了液壓鎖與油缸間的膠管連接。同時為了減小油缸體積,優化接頭、油道布置,將雙向液力鎖集成在缸體上。除此之外,在缸體和導向套之間設計了防松動彈性銷,達到防止油缸導向套松動脫落的目的。

3 結論

本文針對薄煤層采煤機機身薄的特點設計了一種新型采煤機調高系統,介紹了該薄煤層采煤機調高系統的工作原理和在薄煤層采煤機機身上的布置方式,以及該調高系統關鍵元部件的主要參數。該系統已在多臺薄煤層采煤機上應用實施,取得了較好的使用效果。