精準、高效施膠改善產品品質

何宇云 諾信(中國)有限公司

隨著一次性衛生用品行業產能的不斷提高,市場競爭日趨激烈。生產廠家對原材料精心篩選,在親膚、抗菌、輕柔等方面著力,以求提升使用者的滿意度。而熱熔膠作為材料間的粘合劑,其施膠方式、施膠定量以及施膠精度等都會影響到產品的成品率及消費者的使用體驗。

一 施膠方式的精準選擇

熱熔膠施膠方式分刮膠和噴膠兩種。刮膠有邊緣控制好、間斷效果好、膠面平整等優點,但同時也有對材料平整度要求高及液體速滲性受限等缺點;噴膠有透氣性好、柔軟度好、對材料要求低等優點,但同時間斷效果及邊緣控制效果都有所削弱,噴膠時還可選擇不同的膠型,以滿足不同工位的使用要求。噴膠膠型的選擇一般遵循以下原則:

● 剝離強度要求高的工位,例如芯體各層材料的粘結,宜選擇膠絲交叉的膠型,如螺旋膠型等。

● 剝離強度要求不高的工位,如底膜復合,可以選擇無交叉的膠型,如纖維膠型,產品手感柔軟。

另外,膠絲越粗,對材料的浸潤性越強,粘合強度更高。但需要警惕的是,膠絲過粗也會導致膠水過度滲透到材料另一側,影響正常開機。因此需要選擇合適的噴嘴出膠孔徑。

刮膠行天下或者噴膠行天下的時代已經過去,客戶在考慮精細化生產時,應該把施膠方式的選擇放在細節考慮范圍內,選擇適合自己產品、適合生產工藝流程的施膠方式。

二 施膠精度的精準選擇

傳統熱熔膠設備由膠機、喉管和膠槍三大部分構成,在生產過程中會存在一些弊端:

● 生產線工位實時耗膠量無法檢測;

● 生產線開機提速過程膠量不足,正式生產過程膠量波動,停機降速過程膠量過多;

● 熱熔膠設備齒輪泵磨損或者過濾網堵塞問題造成膠量偏差,不能及時警報;

● 即使知曉工位存在施膠誤差,但熱熔膠系統無法在線補償;

● 材料橫向與縱向熱熔膠粘接強度不一致導致產品質量下降。

由于施膠量波動及偏差導致的隨機廢品一旦流入市場,會引起消費者的投訴。為了解決這些問題,首先要清楚熱熔膠輸送響應快慢的三大決定因素:

● 熱熔膠機齒輪泵的大小;

● 熱熔膠輸送喉管的長短;

● 生產線開機提速的快慢。

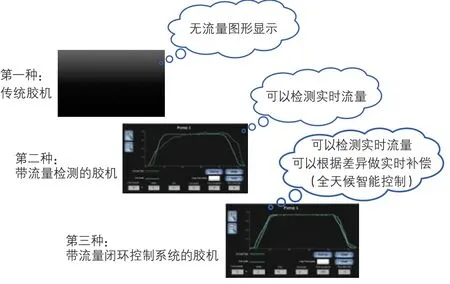

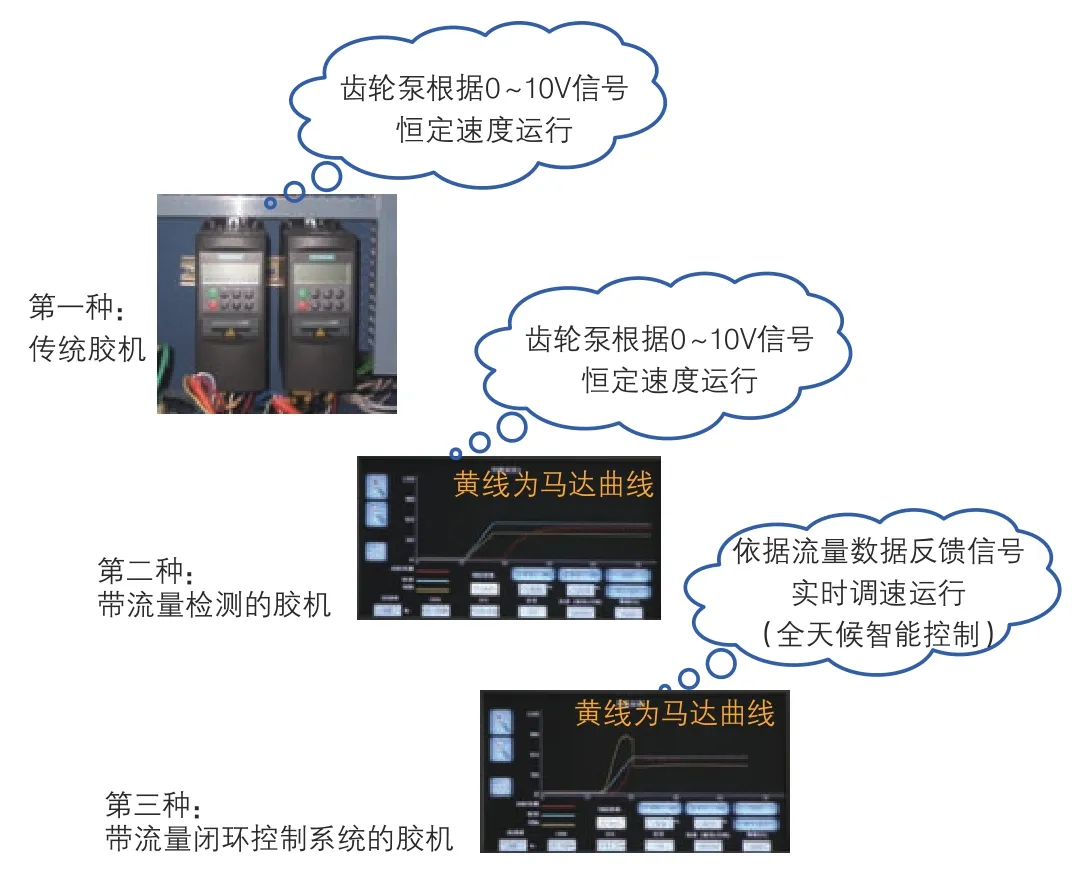

針對這些影響因素,我們可以借助設備,通過智能控制的手段,改善前面提到的生產線常見問題。基礎的做法是加入一個流量計量裝置,但根據不同層次的需求,具體的解決方案也會有所差異。

1 引入流量計計量裝置

在傳統熱熔膠設備的基礎上,在喉管與槍體中間加入流量計記錄裝置,實時監測生產線工位的實際耗膠量,使用膠量有數可依,有據可循。

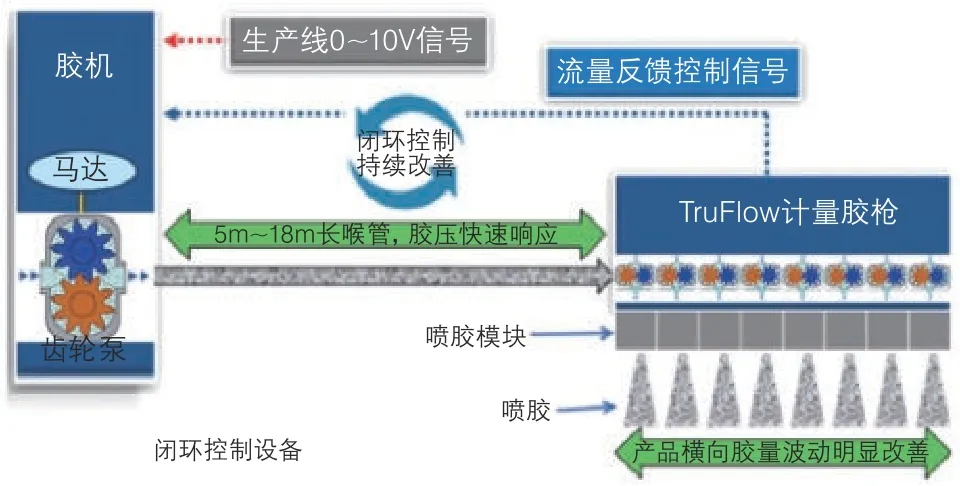

圖1 閉環控制系統圖示

2 引入PID 流量閉環控制

在流量計計量裝置的基礎上,加入PID 流量閉環控制,流量計信號能夠實時反饋到膠機端,膠機控制系統接收到相關信號后,與生產需求的膠量進行比對,自動調整齒輪泵的實時轉速,改變即時的出膠量,實現了熱熔膠系統的在線自動補償。

這個做法有效地解決生產提速時膠量不足,產品由于少膠或無膠造成廢品的問題;也能解決停機降速膠量過多的問題。熱熔膠施膠發生的波動及偏差導致的隨機廢品率也能大幅降低。

圖2 熱熔膠機流量檢測工作表

圖3 熱熔膠機齒輪工作圖形表

3 引入裝有流量計計量裝置的膠槍

第I階段與第II階段解決的都是縱向施膠精度的問題。但生產中往往因為橫向存在較大的偏差,而影響產品的性能。最有代表性的是衛生巾的背膠工位,背膠工位各條膠水間的上膠定量偏差大,會致使膠水與女性衣物的粘接強度不一致,而造成在使用過程中可能存在膠水殘留等被消費者投訴的問題。

因此,我們可以引入裝有多組流量計計量裝置的膠槍,大幅減少材料橫向方向上出膠量的偏差,這也有助于客戶在使用同等膠水量的情況下,更均勻的將膠水分布到橫向各區域,增強膠水的利用率,提高輸出精度。

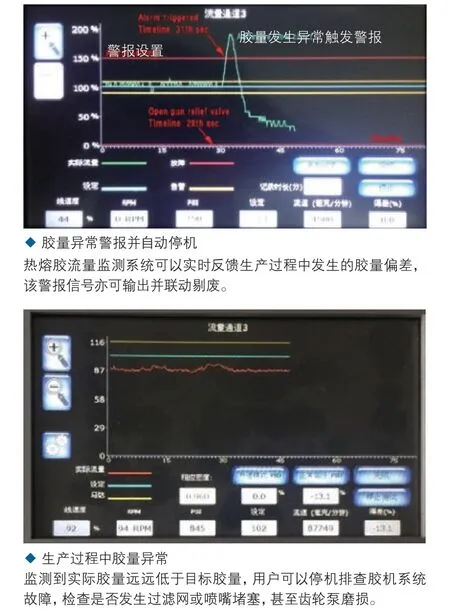

通過以上方法,熱熔膠流量監測系統可以實時反饋生產過程中發生的膠量偏差,剔除在生產過程中發生的隨機不合格產品,并且能夠通過實際膠量與目標膠量的比對,提醒用戶停機檢查膠機系統故障,避免發生過濾網或者噴嘴堵塞等問題影響施膠效果,而從影響產品的質量。

實際案例分享

● 縱向施膠精度改善案例

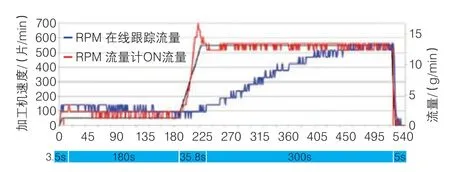

圖4 縱向施膠精度改善對比

某嬰兒紙尿褲生產企業的左右耳貼工位提速方式是從50片/min直接在20s以內提速到550片/min。膠機系統齒輪泵是根據生產線提供的0~10V信號調整轉速,受到生產線提速快、喉管長和熱熔膠粘度大等因素影響,膠槍的膠壓和膠量都無法迅速達到目標值。“引入流量計計量裝置及引入PID 流量閉環控制”的解決方案,加入縱向施膠精度控制功能后,生產線升速至550片/min后(提速時間不變),膠量已經達到需求值。無需等待即可高速生產。

表1 某客戶生產線改造前與改造后收益對比

● 材料橫向+縱向施膠精度改善案例

采用多組流量計量裝置的膠槍,不僅可以通過PID閉環控制改善材料縱向施膠精度,還可以大幅度提高材料橫向施膠精度。

實際案例表明,在衛生巾護翼部位施膠時,采用帶流量計量裝置的膠槍,膠量的輸出精度可以大幅度提高。

● 日常生產智能告警

客戶安裝在線熱熔膠流量監測系統,可以在膠量發生偏差時進行實時捕捉和追溯,剔除在生產過程中發生的隨機偏差。

圖5 熱熔膠流量監測警示

三 施膠位置的精準選擇

圖6 傳統設備膠槍開閉示意圖

熱熔膠位置精準是客戶是否能夠持續高效生產出合格產品的重要一環,要做到指定范圍內有膠,指定范圍外無膠。以往間斷工位的施膠位置,由機臺角度控制器決定。當速度變化時,需要進行噴膠長度或者噴膠時間的補償,使施膠位置符合產品要求。

但如果設備經過一段時間運行使用后,膠槍模塊針閥控制機構局部磨損,模塊動作速度降緩,將造成施膠位置前后跑位無法在線實時修正。如果沒有及時調整施膠位置的參數,這種偶發響應失效產生的隨機廢品一旦進入銷售渠道,將對生產廠家產生影響。

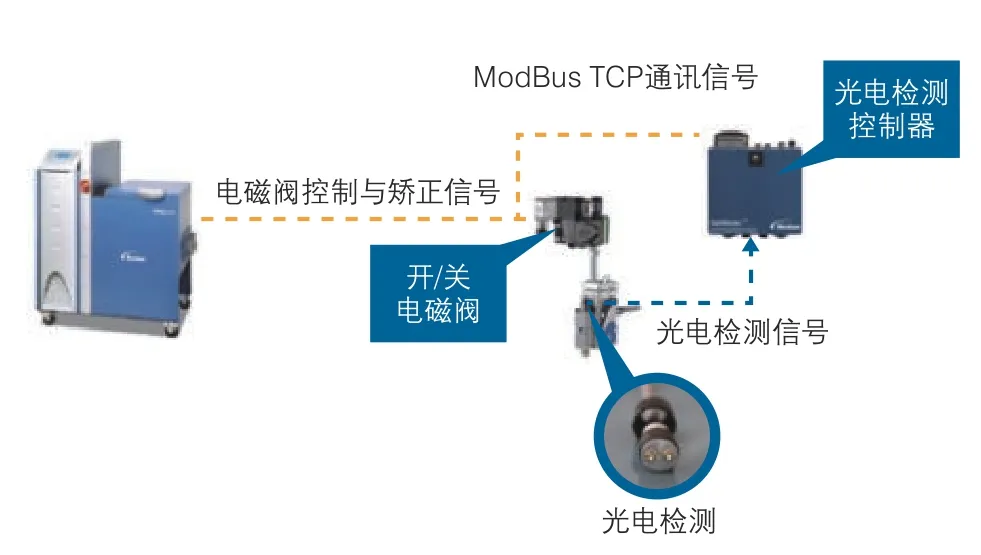

為了解決這個問題,可以增加對針閥機構的光電檢測,通過額外的光電設備采集槍體模塊針閥的響應反饋信號,通過傳感器反饋回來的脈沖信號與電磁閥驅動信號進行比對,判斷膠槍是否正常工作。并將針閥的實時運行情況反饋到主機設備或者膠機設備上,如果膠槍針閥動作出現偏差或者失效,則觸發警報信號。該光電檢測信號經過編譯后可以與生產線PLC通訊,實現響應的閉環補償。也就是通過采用膠槍設備機構磨損監測與在線智能修正,實現對熱熔膠槍開/關槍響應的閉環控制。

另外,帶膠型控制的熱熔膠機也可以與光電檢測控制器聯動實現膠位的閉環控制,如下圖所示。

圖7 膠槍設備機構磨損監測與在線智能修正

膠槍設備機構磨損監測與在線智能修正的優勢如下:

1、對間斷施膠點控制模塊工況進行在線實時監測,判斷針閥是否存在磨損而產生施膠位移。

2、針閥徹底磨損失效,檢測系統可以觸發警報信號,提醒生產線停機維護。

3、聯動膠型控制器做相應的開/關槍補償,保證熱熔膠圖案在產品上位置的精確性。

4、合理運用膠槍針閥檢測閉環控制可以減少設備磨損故障帶來的生產率下降,及降低因模塊磨損無法監測而產生的廢品率,保證精益生產。

四 施膠設備的智能聯網控制

工業智能聯網已經成為當今生產制造的熱點。成熟的物聯網技術包括感知技術、傳輸技術、支撐技術及應用技術等方面。熱熔膠設備作為一次性衛生用品生產的一部分,隨著一次性衛生用品生產設備智能化的發展與進步,熱熔膠設備智能聯網的呼聲也逐漸增大。

目前熱熔膠設備終端應用常見的問題主要有:

● 多臺熱熔膠設備分別獨立運行,無法一鍵設定工作參數;

● 多臺熱熔膠設備運轉工況數據無法一目了然;

● 無法同時采集并分析多臺膠機對應的膠量數據或壓力數據。

為了解決以上問題,我們可以將熱熔膠設備與產線總控系統進行聯接,不僅將膠機系統參數傳輸至主機,主機也可以通過總控設備膠機的參數進行統一設定,提升生產效率。如果配備壓力傳感器和流量控制的熱熔膠設備,還可以將壓力數據與用膠量數據進行采集整合分析。

目前,國內不少中高端設備上已經配置了智能聯網控制,可以直接在機臺主設備上進行參數一鍵切換,大大減少了操作工人在膠機參數設置上需要的時間,極大地提高了生產效率。

目前熱熔膠設備的聯網解決的是工業物聯網的傳輸技術層面的問題,有了這個基礎,客戶可以進行程序拓展,在應用技術層面進行深挖,進一步優化一次性衛生用品整體生產系統的使用,為客戶帶來更多的效益。

Q&A:

問:傳統生產線的膠機都能進行智能化改造嗎?改造一臺膠機的成本大概是多少?

答:諾信的AltaBlue序列膠機和EZ膠機都可以進行智能化改造。改造成本主要包含兩個部分,一部分是需要加裝膠機與PLC之間的通訊板卡,另一部分是PLC端需要增加的子模塊及相關線纜等。