定向凝固Fe-18%Cr-3%B-Si 合金組織及高溫抗氧化性能

王天元,馬勝超,程霜,陳翰韜,呂萍,王嘉琪,邢建東,馬勝強

(1.西安交通大學 材料科學與工程學院 金屬材料強度國家重點實驗室,西安 710049;2.中航工業陜西航空電氣有限責任公司,陜西 興平 713165)

高速鋼及工具鋼是一種重要的耐磨合金,由于其具有高耐磨、高紅硬性及抗熱疲勞和氧化性能,廣泛應用在航空、航天、能源、冶金和石化等領域的工業生產中(如高端軸承、關鍵模具、熱作工具及冶金軋輥等)。但此類材料消耗量巨大,易造成資源和能源浪費。因此,長壽命、高硬韌性、低成本及優異的抗氧化性和抗熱疲勞性能的先進合金是未來軋輥材質的發展方向。

研究表明[1-4],在高速鋼及工具鋼基礎上開發出的Fe-Cr-B 合金,用廉價的硼替代昂貴的W、Mo、Cr、V 合金元素,來獲得大量均勻彌散分布的高硬度硼化物,形成了M3(B,C)、M23(B,C)6、M2(B,C)等多類型的復雜多相結構硼碳化合物。Fe-Cr-B 合金由具有高熱穩定性的硼化物及富含一定量合金元素(Cr、Si 等)的韌性基體構成,其抗氧化性明顯高于M2 高速鋼2 個數量級[5]。目前,有關合金元素對Fe-Cr-B合金的力學性能和抗氧化性能的影響及其組織結構變化規律了解并不十分清楚。此外,Si 的加入有利于鋼表面保護性氧化膜的形成,可提高其與基體間的附著力[5-8],但涉及Si 對Fe-Cr-B 合金的高溫抗氧化作用機理及氧化膜的形成規律的研究較少。實際上,Fe-Cr-B 合金在高溫氧化過程中,由于魚骨狀或者塊狀硼化物的存在[9],導致表面形成的氧化膜容易在力、熱交替損傷下出現剝落和開裂,究其原因是表面膜與合金母體的界面結合不良所致。研究表明,采用定向技術獲得柱狀晶,對合金的氧化性能和電化學性能有顯著影響[10]。因此,本論文通過在Fe-18wt.%Cr-3wt.%B 合金中添加一定量的Si,并采用定向凝固獲得柱狀結構組織,探究Si 元素的內氧化作用以及柱狀晶對合金抗氧化性能的影響,為工業生產和理論研究奠定基礎。

1 試驗

1.1 材料

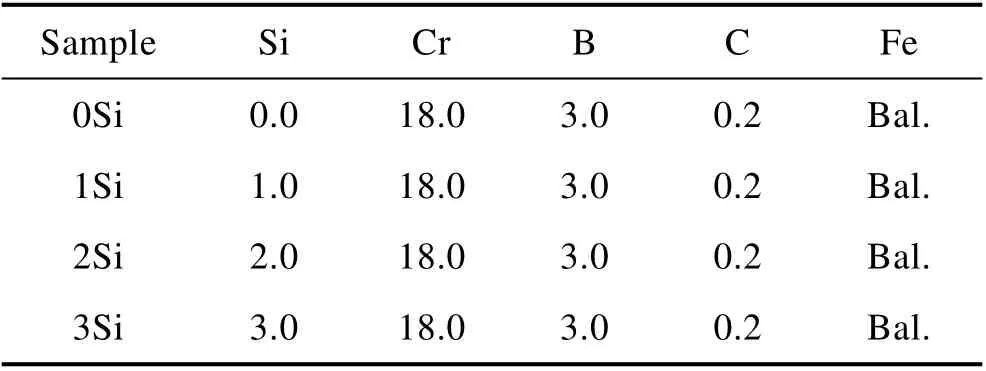

試驗用鋼以工業純鐵、低碳鉻鐵、硼鐵、硅鐵和純鋁等為原料,在額定熔化量為10 kg 的真空感應爐中熔煉,采用自制S 型流道高壓水冷銅模-底部冷鐵單向散熱強激冷定向裝置(流道內徑35 mm),澆注10 kg 的Y-型鑄錠,如圖1 所示。試驗材料的名義化學成分如表1 所示。

表1 試驗材料的名義化學成分Tab.1 Nominal chemical composition of test material wt.%

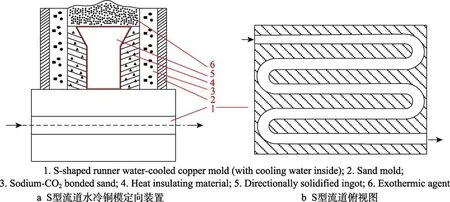

圖1 定向凝固裝置設計圖Fig.1 Design diagram of directional solidification equipment:a) S-shaped runner water-cooled copper mold orientation device; b)top view of S-shaped runner

1.2 方法

鑄錠充分打磨后,用線切割機把鑄錠樣品切割為尺寸均為20 mm×10 mm×4 mm 的試樣。對所有試樣每個面去除氧化皮,經磨床打磨后機械拋光,再采用無水酒精進行清洗,并預先用千分尺測出試樣的長寬高,計算出其表面積,最后放入干燥箱進行充分烘干。高溫抗氧化性能試驗在CR-ZQ 高溫真空氣氛爐中進行,恒溫氧化溫度為800 ℃,氧化時間分別為20、40、60、80、100 h。在氧化過程中,試樣斜放在潔凈的陶瓷坩堝內,且為了與空氣充分接觸,在氧化結束隨爐冷卻時加上坩堝蓋,防止降溫階段試樣表面氧化皮可能開裂迸濺,引起測量誤差。氧化速率表征采用增重法,用精度為0.01 mg 的電子天平多次稱量并取平均值,計算獲得單位面積氧化增量及平均氧化速率,以HB5258-2000 標準評定試樣抗氧化性能。

2 結果及討論

2.1 鑄態組織

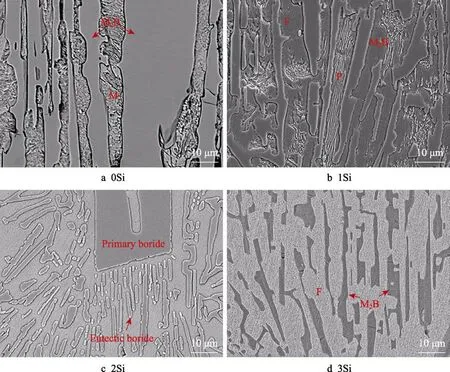

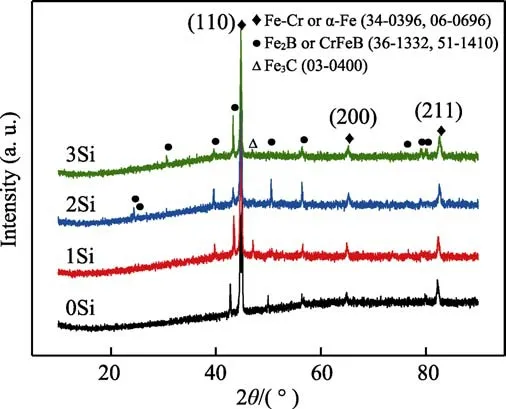

圖2 和圖3 分別是不同硅含量下Fe-Cr-B 合金的鑄態組織及XRD 結果。結果表明,不添加硅的合金由(Fe-Cr)固溶體、桿狀共晶M2B、少量桿狀及四角狀初生硼化物組成,柱狀硼化物定向效果良好,組織為馬氏體、少量珠光體和定向分布的共晶和初生硼化物組成。1%Si 的加入使馬氏體基體逐漸轉變為鐵素體,桿狀初生硼化物顯著細化,數量有所減少。同時Si 的進一步加入促使合金中共晶硼化物取向性更加明顯。這些結果表明,作為非硼化物形成元素,Si在凝固過程中富集在初生相硼化物周圍并抑制其橫向生長,促使其沿優先生長面(即(002)面的[002]方向)生長,并造成初生硼化物小晶面向的生長前沿成分過冷,進而細化并促使其取向性生長。從圖2 可以明顯看出,Si 細化合金組織,并促使硼化物規則地定向排布,隨Si 含量的增加,層片狀分布的M2B 桿狀硼化物平均間距明顯降低,并在2%Si 時最小。從圖3的XRD 結果還可推知,隨著Si 含量提高,固溶于γ-Fe中的Si 量增加,對基體中的C 原子起到排斥作用。因此,擴散到α-Fe 晶界處的C 原子數量增多,沿α-Fe晶界生長的硼碳化物從骨架狀和網狀轉變為離散的桿狀和纖維狀[11]。顯然,Si 強烈地影響合金的定向效果,并可能偏聚在合金中的α-Fe/硼化物相界面處。隨著Si 含量的增加,合金中亮白色鐵素體區域增多,依附在初生相硼化物附近生長的共晶硼化物增多。而加入了2%Si 的合金的M2B 桿狀共晶硼化物平均厚度從約10 μm 下降到2 μm 以內,表現出明顯的細化作用。

圖2 不同Si 含量的合金鑄態SEM 圖Fig.2 SEM images of as-cast alloys with different Si content

圖3 不同Si 含量的鑄態Fe-Cr-B 合金XRD 譜圖Fig.3 XRD spectra of as-cast Fe-Cr-B alloys with different Si contents

2.2 恒溫氧化動力學

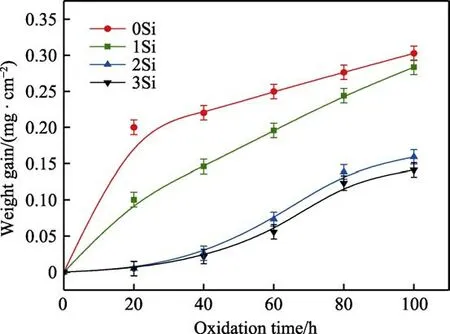

大氣氣氛下的合金在800 ℃中的恒溫氧化動力學曲線如圖4 所示。由曲線可以推測,對于0%Si 和1%Si 合金,當合金在氧化初期時,氧化膜形成較快,而在后續階段,氧化膜的增長逐漸穩定,形成了如圖4 所示的拋物線規律(見圖4 中0%Si 和1%Si 曲線)。當合金中硅含量超過1%Si 后,定向合金除了保持原來特有的定向組織特征外,硅元素的固溶量和組織細化作用使得其內氧化特征逐漸凸顯,因而合金在初始氧化階段,總體的氧化增量十分緩慢,基本處于低速率的線增長特點(如20 h 氧化前)。隨著氧化增量的增加,逐漸地形成表面氧化膜,但當表面氧化膜一旦形成后(如氧化20 h 后),氧化增量較大(如20~40 h之間),繼續氧化時,氧化增量曲線呈現出拋物線的氧化特征(如40 h 后)。隨著合金中硅含量的增加,氧化速度明顯降低。在添加了1%Si 后,合金平均單位面積氧化增量有所下降,而加入2%~3%的Si 后,合金單位面積氧化增量明顯下降。

圖4 合金恒溫氧化動力學曲線Fig.4 Alloy isothermal oxidation kinetics curve

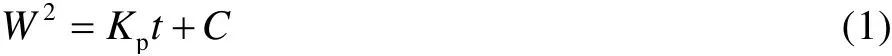

根據Wagner 氧化膜理論,在氧化穩定階段,本實驗結果的氧化增量近似符合拋物線規律時,其動力學方程可以表示為[12-13]:

其中,W是試樣單位氧化面積增量(mg/cm2),Kp為氧化速率常數,t為氧化時間(h),C為常數。由Arrhenius 可知,氧化速率常數與鋼種激活能之間滿足如下關系:

式中,K0為模型常數,Q為激活能(kJ/mol),R為氣體常數,T為熱力學溫度(K)。

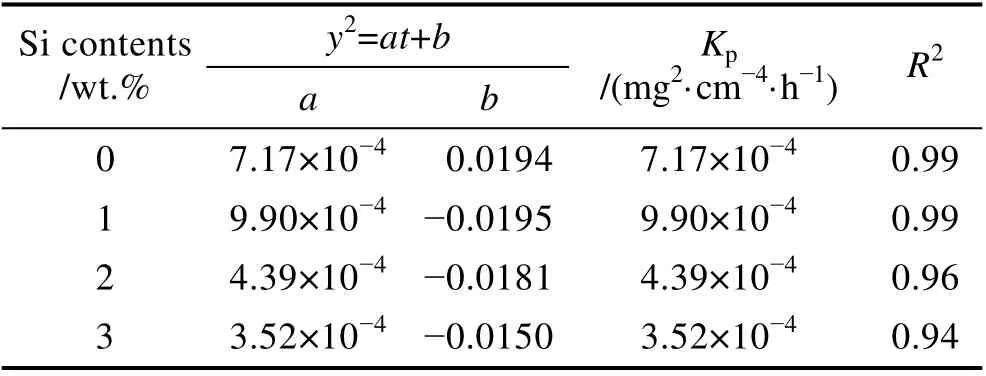

在對4 種不同成分合金的氧化增量數據分別進行擬合后,可以得到對應的氧化速率常數。再根據公式(2)兩邊取對數,將不同合金的InKp和1/T進行擬合,得到氧化激活能Q。圖5 是不同成分合金在800 ℃下恒溫氧化動力學擬合曲線,氧化速率常數見表2。可以看出,4 種成分合金氧化速率常數大小為K1Si>K0Si>K2Si>K3Si,這說明Si 含量對提高合金抗氧化性能并不是不斷促進的,而是存在最佳的Si 含量。由結果可知,Si 質量分數為3%時,氧化速率常數最小,抗氧化性能最佳,其次是2%Si,而0%、1%Si 合金的氧化速率較大。

圖5 不同Si 含量Fe-18Cr-3B 合金在800 ℃中的恒溫氧化動力學擬合曲線Fig.5 Isothermal oxidation kinetics fitting curve of Fe-18Cr-3B alloy with different Si contents at 800 ℃

表2 不同Si 含量合金800 ℃下的氧化速率常數Tab.2 Oxidation rate constant of alloys with different Si contents at 800 ℃

可以推斷,Si 的加入一方面具有細化組織中硼化物的作用,促進合金抗氧化性能的提升;另一方面,Si 不僅主要固溶到基體中,提高基體的抗氧化性能,而且Si 在基體中的固溶也直接導致基體組織從馬氏體基體向珠光體+馬氏體+鐵素體以及最終單一的鐵素體基體轉變,這也導致基體抗氧化性能的改變。此外,固溶的Si 元素也可能直接參與了合金的氧化過程,生成含Si 的保護性氧化物,這些都會促進合金抗氧化性能的提高,進而協同改變合金的氧化速率常數。

2.3 Si 對恒溫氧化100 h 后合金的表面形貌影響

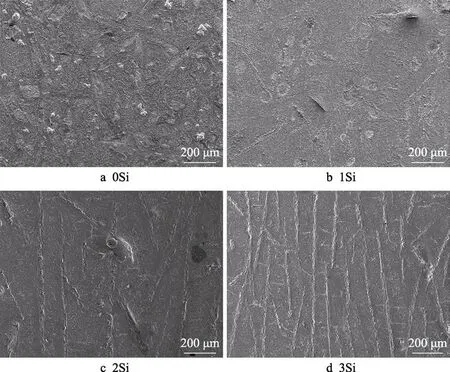

結合圖6 可以看出,在恒溫氧化100 h 后,未添加Si 的合金氧化表面出現少量隆起的瘤狀氧化物,氧化表面局部出現起皺剝落,氧化膜表面較為粗糙、起伏。這些結果表明,試樣表面的氧化膜結構不均勻,不同區域的氧化呈現出過度氧化現象,其抗氧化性較差(如圖6a)。可以看出,加入Si 后,合金氧化表面變得光滑平整,瘤狀氧化區特征基本消失,氧化膜表面呈現出輕度均勻氧化特征(如圖6b)。與此同時,觀察發現,在合金的基體和硼化物界面處,出現了一些沿α/M2B 相界氧化的現象,這表明,此時的合金氧化可能在晶界及相界處氧化較為嚴重,尤其在初生硼化物相與基體間形成長條狀氧化帶(如圖6c、圖6d 所示)。

圖6 800 ℃下恒溫氧化100 h 后合金SEM 圖Fig.6 SEM of the alloy after isothermal oxidation at 800 ℃ for 100 h

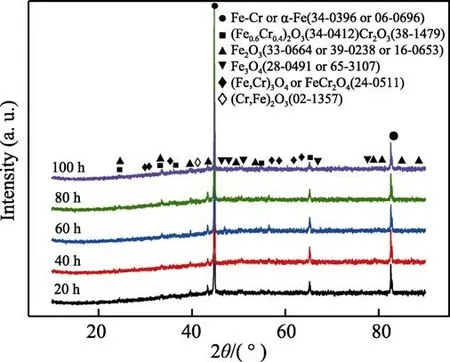

圖7 是2%Si 合金在不同氧化時間下氧化后的表面XRD 測試結果。由于氧化膜整體平均厚度均在50 μm 以內,因此特征X 射線是完全可以檢測到氧化層的物相組成的。由XRD 衍射結果可知,合金氧化后的氧化層物相主要是Cr2O3、(Fe0.4Cr0.6)O3、Fe2O3、M3O4(M=Fe、Cr、Si)尖晶石,而且隨著氧化時間的增加,Cr2O3、(Fe0.4Cr0.6)O3峰數量增加。這表明,氧化時間的增加促使合金中的Cr 參與氧化,形成了保護性的Cr2O3、(Fe0.4Cr0.6)O3和M3O4(M=Fe、Cr、Si)尖晶石等富鉻氧化物。由于合金中加入了18%(質量分數)Cr,少部分Cr 固溶到基體中直接參與基體氧化,而大部分Cr 置換固溶到Fe2B 硼化物中,形成(Fe,Cr)2B或M2B 硼化物(特別是初生M2B 硼化物中固溶大量的Cr 原子),這些Cr 的固溶造成硼化物晶格畸變,在后續的氧化過程中,Cr 很可能以選擇性氧化的形式從固溶體中逸出而進行氧化,形成Cr2O3保護性氧化膜。

圖7 2%Si 合金恒溫氧化后的物相組成Fig.7 Phase composition of 2%Si alloy after isothermal oxidation

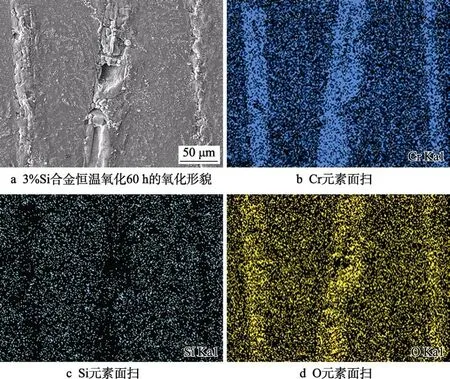

為了清楚地了解Si 在合金氧化后的存在形式及分布狀態,選擇3%Si 的合金進行元素分布分析。圖8 是3%Si 試樣氧化后的表面元素分布分析結果。從圖8 可以看出,Si 在基體中分布均勻,為基體提供了均勻的氧化層,使基體氧化膜變得平滑,氧化膜連續致密,同時,Si 在靠近硼化物的區域呈現明顯的濃度增高特征,表明Si 很可能偏聚于α/M2B 相界區域。氧化表面的面掃描結果表明,Si 在晶界處明顯偏聚,這很容易促使在相界處形成向內生長的SiO2膜。實際上,在不添加Si 時,初生硼化物周圍存在一定程度的氧化,這主要是初生相(即(Cr,Fe)2B)中含有大量的Cr,這種畸變的、固溶大量Cr 的初生硼化物極有可能發生Cr 的陽離子滲出及優先氧化。隨著合金中硅的加入量增多,硅在硼化物周圍偏聚增多,與氧離子親和力更強的硅優先氧化,形成保護性二氧化硅,抑制了初生硼化物的繼續氧化。此外,硅細化了初生硼化物和共晶組織,一定程度上也可以抑制合金氧化。

圖8 3%Si 合金恒溫氧化60 h 的氧化膜形貌及EDS 面掃譜圖Fig.8 The morphology of the oxide film and EDS surface scan spectrum of the 3wt.% Si alloy after isothermal oxidation for 60 h

高溫下離子擴散速率的大小順序為晶界擴散>亞晶界擴散>體擴散[14],這可以說明有較多的金屬離子向晶界處擴散,從而造成了晶界處氧化更為嚴重,而基體氧化均勻平滑。實際上,在高溫1000 ℃下的復合氧化膜中,Si4+擁有極低的自擴散系數(Si4+自擴散系數小于 1.3×10?18,而 Cr3+的自擴散系數也僅為1×10?14,其余大部分離子自擴散系數均高于10?14數量級),可以形成非常穩定的氧化膜,進而阻止其他陽離子與氧離子(O2?自擴散系數為1.3×10?18)的擴散反應。同時,Si 元素參與氧化形成的氧化硅顆粒可以充當Cr2O3的形核位點,促進Cr2O3氧化膜進一步生長,二者相互促進形成擴散障礙層,阻礙其他金屬陽離子的向外擴散[15]。

2.4 恒溫氧化界面形貌

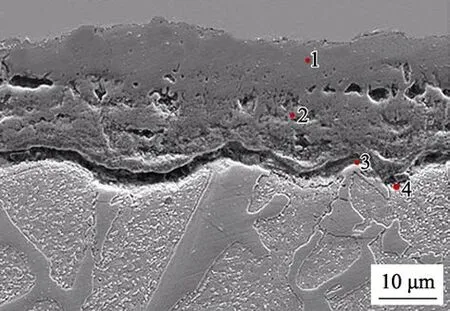

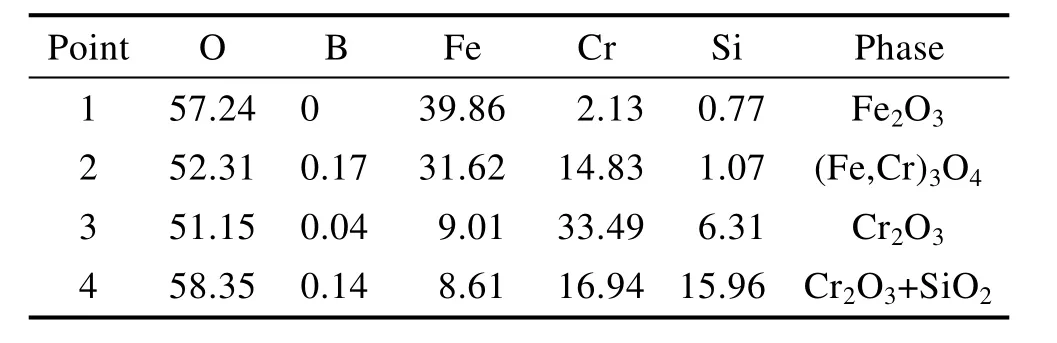

圖9 是3%Si 合金恒溫氧化100 h 的截面形貌,對其中不同氧化區域進行EPMA 點分析,各區域不同元素的原子數分數如表3 所示。由點分析結果可知,1 處原子比Fe∶O=2∶2.87≈2∶3,氧化膜的結構最上層是Fe2O3;2 處原子比(Fe,Cr):O=3∶3.38≈3∶4,中間主要存在部分M3O4尖晶石(Fe3O4、FeCr2O4);3 處原子比Cr∶O=2∶3.05≈2∶3,界面上層主要是Cr2O3;4 處Si 含量突然增高,而Fe 的原子比較低,可以推斷此處是Cr2O3和部分SiO2。實際上,氧化膜的形成是Gibbs 自由能降低的過程,由于組元通過選擇性氧化優先形成生長速率低的保護性氧化膜,Si4+率先參加了氧化反應,膜基界面亞表層基體中的Si以Si4+的形式遷移到氧化膜并與基體界面處與O2?發生反應(見式(3))。

圖9 3%Si 合金恒溫氧化100 h 的截面形貌Fig.9 Cross-section morphology of 3wt.%Si alloy after isothermal oxidation for 100 h

表3 3%Si 合金恒溫氧化100 h 的截面EPMA 點分析Tab.3 Cross-section EPMA point analysis of 3wt.%Si alloy after isothermal oxidation for 100 h at.%

這種定向效果良好的合金進行氧化時,內氧化層和柱狀硼化物在氧化界面存在一定的協同氧化效果,有利于表面氧化膜附著力的提高和剝落性能的抑制。在凹凸不平的界面氧化膜形成過程中,界面前沿部分微凸M2B 硼化物通過與SiO2氧化膜雙向釘扎,可以增強膜基界面的結合強度,提高氧化膜的穩定性,改善合金抗氧化能力[5]。在基體附近,Cr 元素含量突然增高,這說明外部陰離子擴散至界面處時與基體金屬元素形成了很薄的氧化層,合金發生了內氧化,而界面處Si 元素增加,可以判斷在界面處生成了一層很薄的SiO2氧化層,由于Si4+的低擴散率,SiO2具有很高的穩定性,和Cr2O3一樣可以阻礙外部O2?向內擴散和內部金屬離子的向外擴散,成為保障合金抗氧化性的關鍵,這表明陽離子的向外擴散可能參與了氧化膜生長的控制[16-20]。

2.5 氧化機理

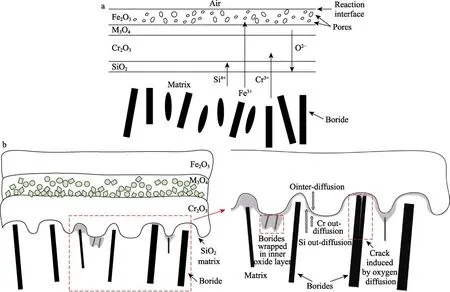

通過本研究結果,可以認為,Si 對定向凝固Fe-Cr-B 合金的抗氧化機制為:氧化過程中離子擴散模型如圖10a 所示。首先,在氧化初期,氣相氧分子通過范德華力與基體形成物理吸附,接著氧分子分解為氧原子,Si、Cr 作為活性元素優先氧化,形成生長速率低的保護性氧化膜,這個過程以氧的吸附為主,是初期氧化動力學曲線呈直線的原因。Cr 主要固溶到M2B 中,還有少部分Cr 參與氧化,形成保護性Cr2O3氧化膜,Fe 通過SiO2和Cr2O3組成的雙層氧化膜向外擴散時,有一部分與SiO2和Cr2O3形成了Fe-Cr和Fe-Si 的尖晶石。Si 和Cr 的優先氧化使得Fe 和O元素的雙向擴散受到了阻礙,所以在中間階段,氧化速率會出現明顯下降。合金中Si 含量較少,SiO2主要以橫向生長為主,分布于界面,Cr2O3則以SiO2作為形核位點,形成致密連續的氧化層,離子的擴散將進一步受阻,所以最終階段的氧化曲線變得平緩。

圖10 氧化過程原理圖Fig.10 Schematic diagram of oxidation process

另一方面,如圖10b 所示,Si 通過促進共晶硼化物的定向生長,在界面前沿的微凸硼化物使氧化膜與基體相互嵌合形成“鎖界面”,Si 對初生相的細化減少了因氧擴散導致的硬質相裂紋萌生,且由于晶界處的晶格缺陷較多,氧原子沿晶界擴散比在晶粒內部擴散更快,氧化膜優先沿著硼化物晶界處生長,增強“鎖界面”的結構穩定性,從而提高合金的高溫力學性能。

3 結論

1)Si 的加入可以細化初生相硼化物,一定程度上促進初生相及共晶硼化物定向生長。

2)不同Si 含量Fe-18Cr-3B 合金在800 ℃大氣中的恒溫氧化穩定階段近似呈拋物線型,合金氧化速率常數大小為K1Si>K0Si>K2Si>K3Si,在Si 質量分數達到3%時,合金氧化速率常數最小,為3.52×10?4mg2/(cm4?h)。

3)隨著Si 含量的提高,氧化膜表面變得更加平滑,基體形貌更加平整,同時可以改善氧化膜的組織結構,減少氧化膜變形開裂和脫落。

4)添加了Si 的合金發生了內氧化,形成了SiO2,并連續致密地分布于界面處,氧化膜與定向硼化物在界面存在良好的協同抗氧化作用,氧化膜成分主要為Fe2O3、Cr2O3、M3O4(M=Fe,Cr)尖晶石和少量SiO2,SiO2氧化層主要位于Cr2O3和基體界面處,與基體結合緊密,抑制了合金氧化。

5)在結構上,定向M2B 由于內氧化被以SiO2和Cr2O3為主的氧化物包裹,有效提高了氧化膜與基體的界面結構強度,進而提高了高溫力學性能。