烷基化廢硫酸濕法再生工藝的應用與優化

朱奕寅

(中國石油化工股份有限公司鎮海煉化分公司,浙江寧波 315207)

為滿足國Ⅵ車用汽油質量升級的需要,國內主流煉廠普遍采用硫酸法烷基化生產技術,生產具有辛烷值高、不含烯烴及芳烴、敏感性小、調和性好、揮發性好和燃燒清潔等優點的烷基化油,做為高標號清潔汽油的調和組分。同時配套建設廢酸再生裝置,解決硫酸法烷基化生產工藝所產生的廢酸問題,并為烷基化提供所需濃度的新硫酸,保證烷基化裝置的正常運行。

某公司廢酸再生裝置采用奧地利P&P公司濕法廢酸再生技術,原料為烷基化裝置來的w(H2SO4)為88%~90%的廢硫酸,同時補充少量酸性氣,主要產品為w(H2SO4)>98%的濃硫酸,作為烷基化裝置的催化劑,設計規模30 kt/a。

2019年12月,該廢酸再生裝置一次開車成功,但開工運行后出現了一系列問題,如鉑金催化劑活性降低、尾氣中NOx濃度偏高、長周期運行制約因素多等問題,嚴重影響了裝置長周期運行。近一年多來該裝置實施了多項改進措施,使問題得到了解決。

1 工藝流程

廢硫酸在950 ℃以上高溫條件下裂解生成二氧化硫、水蒸氣等工藝氣,工藝氣經余熱回收后進行除塵凈化工序,除塵后的工藝氣在反應器內經過數段催化劑床層轉化為三氧化硫,然后進酸冷凝器內冷凝吸收三氧化硫生成w(H2SO4)98%的濃硫酸,為烷基化提供新酸,尾氣經脫硫脫氮后達標排放。

廢酸再生工藝流程可分為焚燒裂解、煙氣過濾、一反一凝、二反二凝及尾氣處理等過程(見圖1)。

來自烷基化裝置的廢硫酸經霧化后噴入焚燒爐,霧化硫酸高溫條件下,發生分解反應,生成SO2、O2和H2O,生成的工藝氣經余熱回收后至煙氣過濾單元。

在煙氣過濾單元中,粉塵附著在陶瓷濾芯的表面,除去煙氣攜帶的固體雜質。

過濾后的工藝氣進入到一級反應器,在催化劑作用下SO2和O2反應轉化為SO3。生成的SO3與工藝氣中的H2O水合生成硫酸蒸氣。一級反應器中裝有3個催化劑床層,在催化劑床間裝有床間換熱器用以吸收反應熱降低床層溫度,進行熱回收利用。

一級反應器出口的工藝氣(需保證在露點以上防止出現酸腐蝕)進入一級冷凝器。該冷凝器由3臺特殊玻璃管換熱器組成。在玻璃管換熱器的殼程,硫酸蒸氣被冷凝,吸收SO3生成w(H2SO4)為98%的濃硫酸,并自流到酸中間儲罐。未被冷凝下來的酸霧在冷凝器頂部靜電除霧器中除去。

工藝氣進入二級反應器后,首先被加熱至390℃以上,然后進入SCR催化劑床層與氨氣反應去除氮氧化物。再進入催化劑床層,工藝氣中殘留的SO2被進一步轉化成SO3,進而生成硫酸。工藝氣通過二級冷凝器,硫酸蒸氣在玻璃管換熱器的殼程被冷凝。冷凝器后的酸霧通過第二靜電除霧器去除。

經靜電除霧后的工藝氣被送到活性炭反應器中,殘留的SO2在活性炭微孔表面上被氧化,經過水洗后形成稀酸。稀酸通過稀酸泵輸送回冷凝器頂部回收。經凈化處理后的達標尾氣最終通過煙囪直接排放到大氣中。

2 裝置運行標定

裝置開工穩定運行后進行了72 h運行標定,主要操作條件見表1,尾氣環保數據[按φ(O2)3%折算]見表2。

由表1可見:廢酸進料3.628 t/h [w(H2SO4)約為91%],生產濃硫酸產品3.236 t/h,硫酸產品w(H2SO4)在98%以上,滿足烷基化裝置新酸使用要求。尾氣中SO2未檢出,硫酸霧(ρ)為1.58 mg/m3,ρ(NOx)為25 mg/m3,顆粒物(ρ)為5.39 mg/m3,尾氣排放符合GB 31570—2015《石油煉制工業污染物排放標準》要求。

3 主要運行問題及改進措施

3.1 鉑金催化劑活性降低

裝置開工運行后,一級反應器鉑金催化劑床層反應溫度逐漸降低,至2020年2月后鉑金催化劑床層反應溫度較低,催化劑活性下降明顯,見圖2。

圖2 鉑金催化劑床層反應溫度曲線

3.1.1 鉑金催化劑活性降低原因分析

經專利商對其他裝置同類問題催化劑樣品進行化驗分析,確認原因為經過一段時間運行后,首層鉑金催化劑表面覆蓋有一定量的亞硫酸鹽,因前工序散熱損失較大,鉑金催化劑入口溫度415 ℃未能達到亞硫酸鹽的分解溫度440 ℃,亞硫酸鹽覆蓋鉑金催化劑催化劑表面,導致鉑金催化劑活性下降。

3.1.2 鉑金催化劑活性降低改進措施

在鉑金催化劑上方格柵增加1層釩基催化劑,在釩基催化劑條件下,二氧化硫氧化反應初始溫度僅需380 ℃,反應放熱后,下層鉑金催化劑入口溫度可以達到440 ℃以上,進而促使鉑金催化劑持續分解亞硫酸鹽再生,并保持催化活性穩定。

2021年4月裝置停工消缺期間,將鉑金催化劑床層上部除塵吸附劑層改為釩基催化劑床層,投用后一級反應器上部催化劑床層溫升由0 ℃提高70℃以上,表明鉑金催化劑活性下降問題得到解決。

3.2 尾氣中NOx濃度高

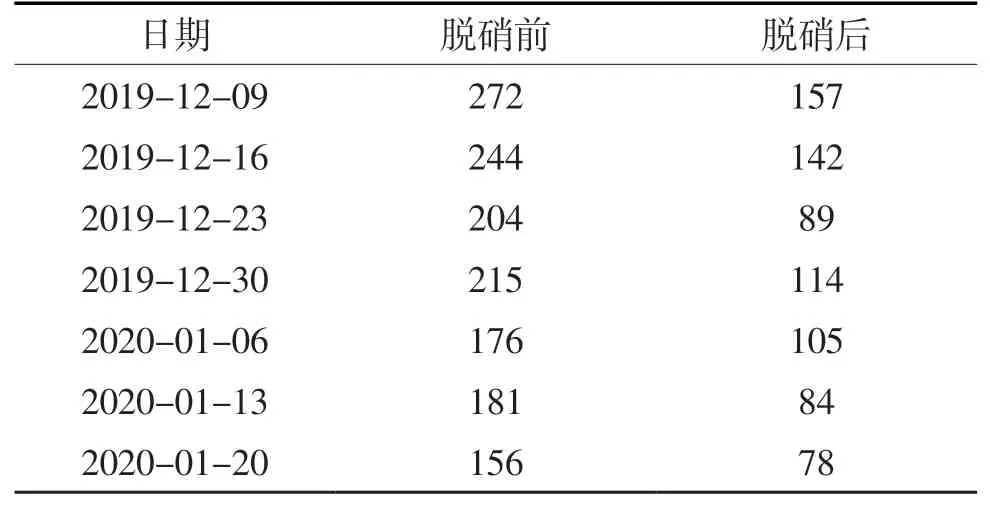

裝置開工后,二級反應器出口(脫硝后)尾氣中NOx含量較高,按氧含量折算后則更高,未達到設計目標。開工初期脫硝前后NOx含量數據見表4。

表4 脫硝前后尾氣中NOx含量 ρ: mg/m3

3.2.1 尾氣中NOx濃度高原因分析

脫硝催化劑裝填方式不合理,采用籠式裝填結構(見圖3),每塊籠框架之間存在間隙,部分工藝氣走短路后,其中NOx未被還原脫除,造成尾氣中NOx濃度偏高;另外部分氨氣走短路后,由于脫硝催化劑床層下游設置有鉑金催化劑床層,具有將氨氣氧化為NOx的能力,逃逸的氨將部分被轉化為NOx。

3.2.2 尾氣中NOx含量高的改進措施

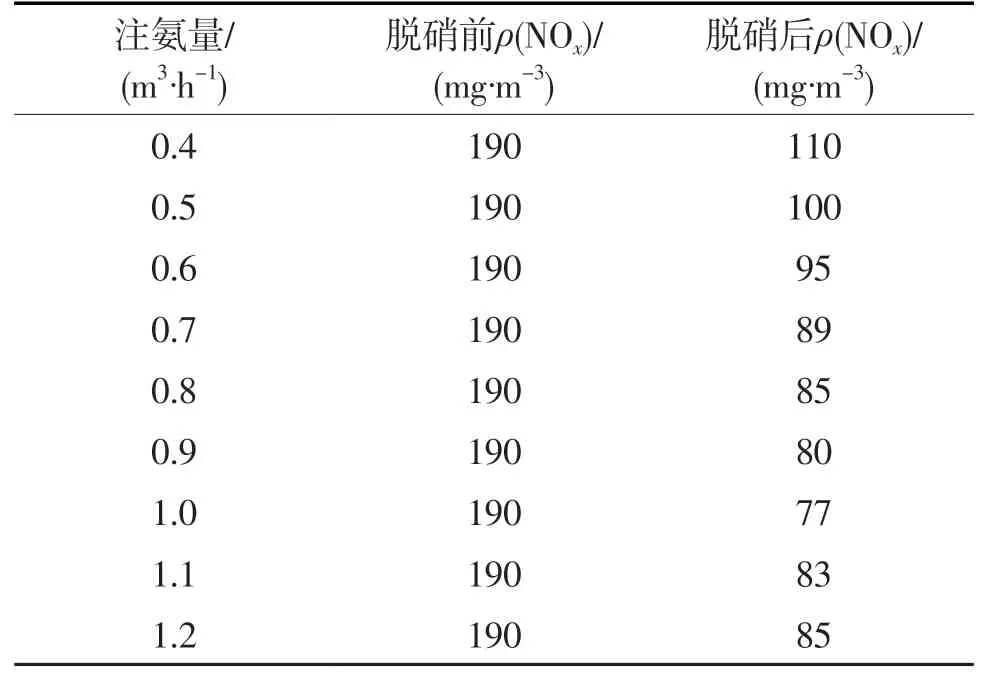

1)將注氨位置前移至第二工藝氣風機出口,確保氨氣與工藝氣得到充分均勻混合,同時調整注氨量。當注氨量調整為1.0 m3/h時,反應器出口ρ(NOx)降至最低值77 mg/m3,尾氣中NOx濃度按φ(O2)3%折算后為143 mg/m3。調整后脫硝效果見表5。

表5 尾氣排放第三方檢測與在線監測對比表

表5 調整注氨量前后尾氣中NOx含量

2)降低脫硝催化劑入口溫度至試驗最佳反應溫度400 ℃,反應器出口ρ(NOx)由109 mg/m3降低至84 mg/m3,尾氣中NOx濃度按φ(O2)3%折算后為170 mg/m3以上。

3)降低焚燒爐助燃風量,減少高溫焚燒過程NOx生成量,反應器入口ρ(NOx)由215 mg/m3降低178 mg/m3,反應器出口ρ(NOx)由140 mg/m3降低至92 mg/m3,尾氣中ρ(NOx)按φ(O2)3%折算后為169 mg/m3以上。

4)2020年3月裝置陪停消缺期間,脫硝催化劑取消原籠式裝填結構,改為催化劑單體與單體緊密式平鋪結構,催化劑與反應器壁間隙采用陶瓷纖維氈填充塞實(見圖4),防止煙氣短路。投用后脫硝效果顯著提高,尾氣中ρ(NOx)下降至20 mg/m3以下[按φ(O2)3%折算],符合環保要求,問題得到根本解決。

圖4 脫硝催化劑單體直接裝填

3.3 長周期運行制約因素多

廢酸再生裝置涉及高溫、粉塵、強腐蝕性工藝介質,運行過程對設備要求較高,設備選材不合適或操作不當時容易影響裝置長周期安全運行,調研國內同類廢酸再生裝置運行周期普遍不長[1]。該套廢酸再生裝置停工消缺情況見表6。

表6 廢酸再生裝置停工消缺情況

由表6可見:裝置開工運行一年半以來,因各種原因停工消缺4次,連續運行最長時間為187 d。其中第一次為上游裝置按計劃周期性停工大修,廢酸再生裝置陪停消缺;其余3次為導熱鹽系統設備滲漏停工消缺。常見的長周期運行影響因素主要有以下幾點[2-3]:

1)局部溫度低于硫酸露點,設備腐蝕泄漏。裝置保溫效果差,頻繁的開停工操作溫度大幅變化,也容易導致局部低于露點。廢酸原料中w(H2O)為4%,硫酸裂解中也生成大量水,因此裝置內露點較高,容易出現露點腐蝕問題,尤其是在設備前后膨脹節接管、反應器底部出口自流段、儀表及采樣引出管等流動死區部位。采取以下改進措施:①對容易出現露點腐蝕的部位加強保溫,保溫棉之間錯縫排列,避免出現冷點;②露點腐蝕重點部位材質升級;③流動死區部位增加反吹線引入反吹掃風。

2)高溫陶瓷過濾器效果不佳,濾芯破損后反應器壓降大。陶瓷濾芯最佳反吹溫度為540 ℃,在此條件下,濾芯外表粉塵最易從濾芯上反吹下來,但因保溫效果差,散熱損失較大,高溫陶瓷過濾器實際反吹溫度僅為450 ℃左右。濾芯破損后粉塵進入反應器,造成催化劑床層壓降大。采取以下改進措施:①減少加強筋板數量,既可減少加強筋板的熱散失,也可方便電伴熱的敷設;②采用優質電伴熱產品,提高加熱效果;③選用隔熱效果好的納米+硅酸鋁纖維氈保溫方案,減少散熱損失。

3)導熱鹽夾套管內漏。導熱鹽管道采用夾套管蒸汽伴熱,因內管與外管材質不同,內管與外管熱膨脹系數也不同,當介質溫度變化時容易導致內外管熱膨脹量不一致,管道發生應力開裂。采取以下改進措施:①伴熱蒸汽接入點前增設疏水器,引伴熱蒸汽前確保疏水完全,管道預熱充分;②夾套管伴熱改為電伴熱。

4)焚燒爐出口光管換熱器管板滲漏,補焊效果不佳。國產AISI 446不銹鋼與進口材質存在一定差異,可焊性較差,滲漏補焊后焊紋容易開裂。采取以下改進措施:光管換熱器材質升級為AISI 347H不銹鋼,熱強性能夠完全滿足工藝要求,且可焊性好,不易產生焊接裂紋。

5)焚燒爐設備基礎有超溫粉化現象。原焚燒爐無裙座,底部壁板與設備基礎直接接觸,因爐壁溫度控制在250~350 ℃,部分未采用耐高溫砼的設備基礎混凝土存在超溫粉化現象。采取以下改進措施:焚燒爐底部增加裙座,使得焚燒爐底部與設備基礎脫離,避免高溫爐壁直接傳熱至設備基礎,裙座內部保留通風降溫措施。

4 結語

以w(H2SO4)88%~90%的工業廢硫酸為原料,高溫裂解生產w(H2SO4)>98%的新硫酸,返回烷基化裝置作為新酸,實現了廢酸回收再生利用,有利于環境保護。2021年該公司廢酸再生裝置消缺完成后實現了生產工況穩定、產品質量合格、尾氣廢水達標排放等目標,有力保障了上游烷基化裝置的高負荷連續運行。P&P廢酸再生工藝在該裝置的成功應用和改進具有較好的結果,對同類廢酸再生裝置的長周期運行具有較好借鑒意義。