厚煤層沿空留巷巷道實體側(cè)煤柱補強支護技術(shù)研究

郭子程

(山西高河能源有限公司,山西 長治 047100)

我國厚煤層儲量約占煤炭儲量的45%[1],厚煤層沿空留巷對回收煤柱和解決瓦斯超標問題具有重要意義。厚煤層開采后,頂板旋轉(zhuǎn)空間大,對沿空留巷巷旁支護的動載影響劇烈。沿空留巷一般經(jīng)歷5個階段[2],即掘巷影響階段、相鄰工作面一次超前采動階段、一次滯后采動階段、留巷穩(wěn)定階段和本工作面二次采動超前影響階段。厚煤層巷道頂板均為頂煤,受多次加載和卸載作用,頂煤和實體側(cè)煤柱容易破碎,整體剛度降低,系統(tǒng)穩(wěn)定性進一步減弱。因此,厚煤層沿空留巷的應(yīng)用較少。

目前厚煤層沿空留巷方式主要有柔模混凝土墻支護[3]和“110”工法[4],相應(yīng)的沿空留巷理論主要有“強支理論”“柔-強組合”“支-卸組合”等。康紅普[5]在淮南謝家集深部礦井,提出“三高一低”錨桿錨索作為巷內(nèi)基本支護,膏體充填作為巷旁支護。張農(nóng)[6]根據(jù)應(yīng)力差異化,提出分區(qū)治理辦法,并通過強力控頂支架和高強度混凝土墻體實現(xiàn)巷道穩(wěn)定。譚云亮[7]根據(jù)大斷面堅硬頂板的結(jié)構(gòu)特征,提出“柔-強”組合巷旁支護,即上部采用塑性變形大的材料吸收前期變形,下部采用強度較高的材料承擔頂板后期壓力,實現(xiàn)“實體煤柱-充填體-矸石”三者共同承載。侯公羽[8]進行了爆破切頂高度對混凝土巷旁支護的影響研究,通過爆破減少懸臂長度,減少動壓影響,維護巷旁支護體完整。

上述研究主要針對巷旁充填體形式和頂板支護結(jié)構(gòu)展開,在現(xiàn)場厚煤層應(yīng)用過程中,對充填體破壞較少,主要存在充填體鉆頂、鉆底,實體側(cè)煤柱整體擠出現(xiàn)象,影響巷道的二次復(fù)用。因此,本文以高河能源W4302工作面為工程背景,對實體側(cè)煤柱受力和變形特征進行分析,提出相應(yīng)的治理手段,最后通過數(shù)值模擬和現(xiàn)場實測進行驗證。

1 礦井地質(zhì)條件

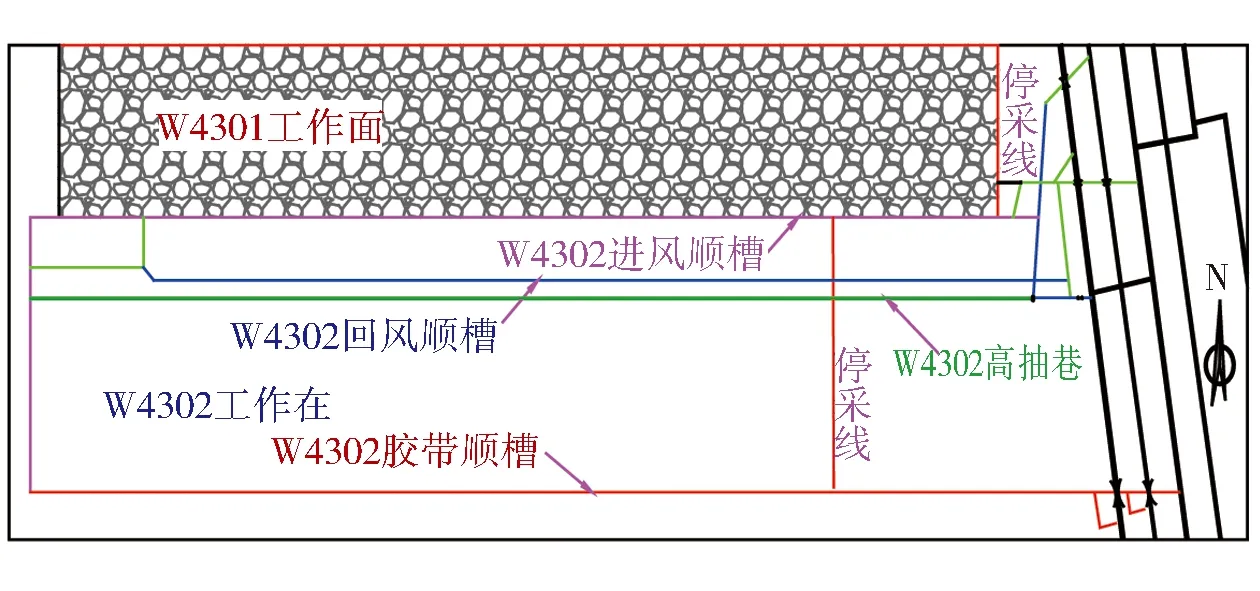

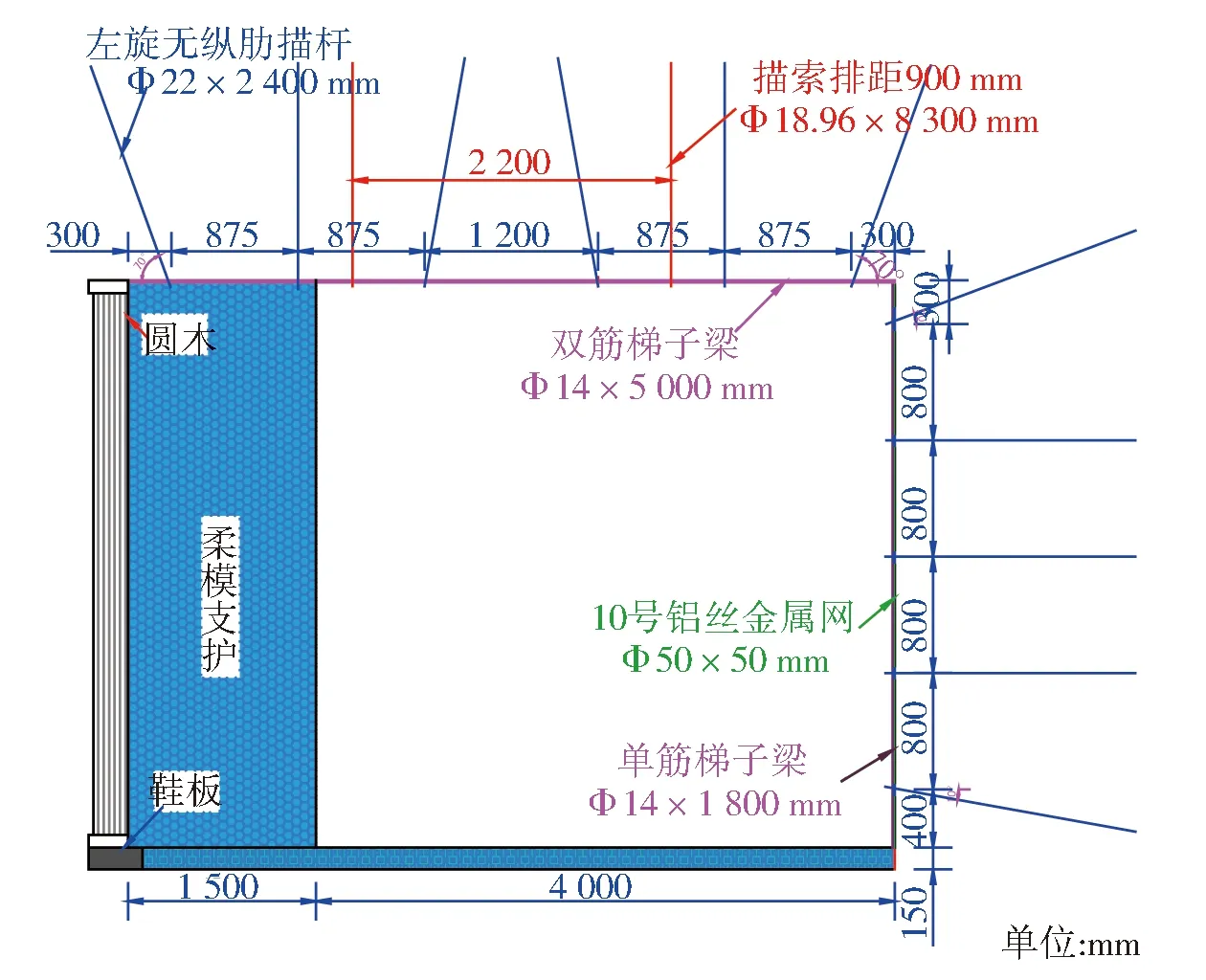

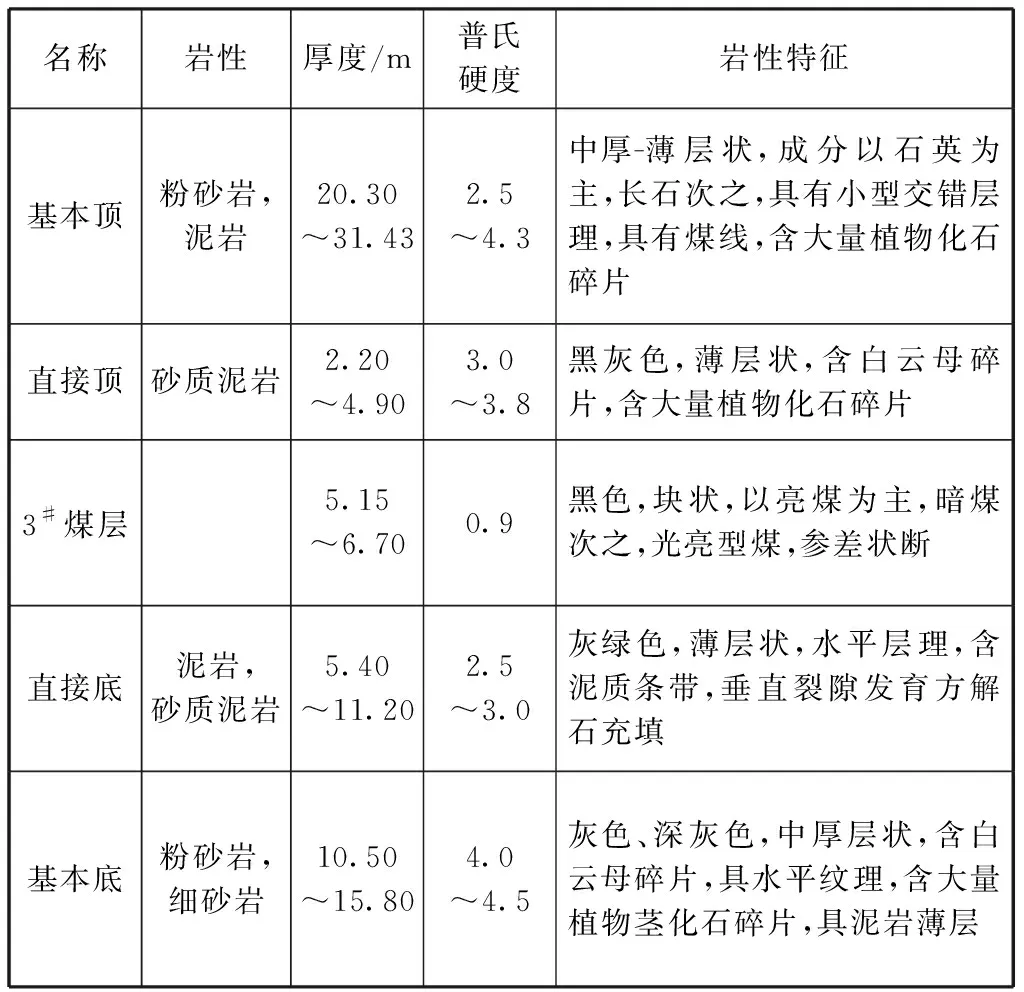

W4302工作面為高河能源西四盤區(qū)工作面,切眼長度325 m,所采煤層為3#煤層,煤厚5.15~6.70 m,平均5.74 m;煤層傾角為1°~9°,平均5°,煤層埋深383.4~456.8 m。煤層無發(fā)火自燃現(xiàn)象,屬不易自燃煤層。礦井絕對瓦斯涌出量269.28 m3/min,屬高瓦斯礦井。北臨W4301工作面采空區(qū),東接+450 m水平南翼大巷,西面為礦界,南面為未采區(qū)。工作面順槽沿底掘進,巷道寬×高為5 300 mm×3 900 mm,整體采用錨網(wǎng)索+梯子梁支護。工作面位置關(guān)系見圖1,巷道支護斷面見圖2,工作面巖性見表1。

圖1 工作面位置圖Fig.1 Working face location

圖2 巷道支護斷面圖Fig.2 Cross section of roadway support

表1 W4302工作面巖性Table 1 Lithology of W4302 working face

沿空留巷巷道為W4302進風順槽,其作為上個工作面W4301工作面的運輸順槽,保留下來為下個工作面服務(wù)。通風形式變成由W4302進風順槽和膠帶順槽進風,W4302回風順槽回風,使得W4302工作面進風順槽實現(xiàn)W型+高抽的通風方式。

沿空留巷巷旁支護為C30混凝土澆筑柔模墻,寬度1.5 m。巷內(nèi)支護形式為錨網(wǎng)索+梯子梁支護。錨桿采用500#左旋無縱肋螺紋鋼錨桿,錨固形式為端頭錨固,型號為Φ22 mm×2 400 mm,間排距為1 200 mm×90 mm。采用高強度低松弛鋼絞線錨索,鋼絞線錨索直徑為Φ18.96 mm,長度為8 300 mm,間排距為2 200 mm×900 mm,錨索托盤規(guī)格為300 mm×300 mm×16 mm。網(wǎng)片有塑料雙抗網(wǎng)和金屬網(wǎng)兩種,金屬網(wǎng)片為10#鉛絲加工編制的經(jīng)緯網(wǎng),網(wǎng)孔為50 mm×50 mm。梯子梁選用Φ14 mm圓鋼加工而成。

2 煤柱受力變形特征分析

2.1 煤柱受力特征分析

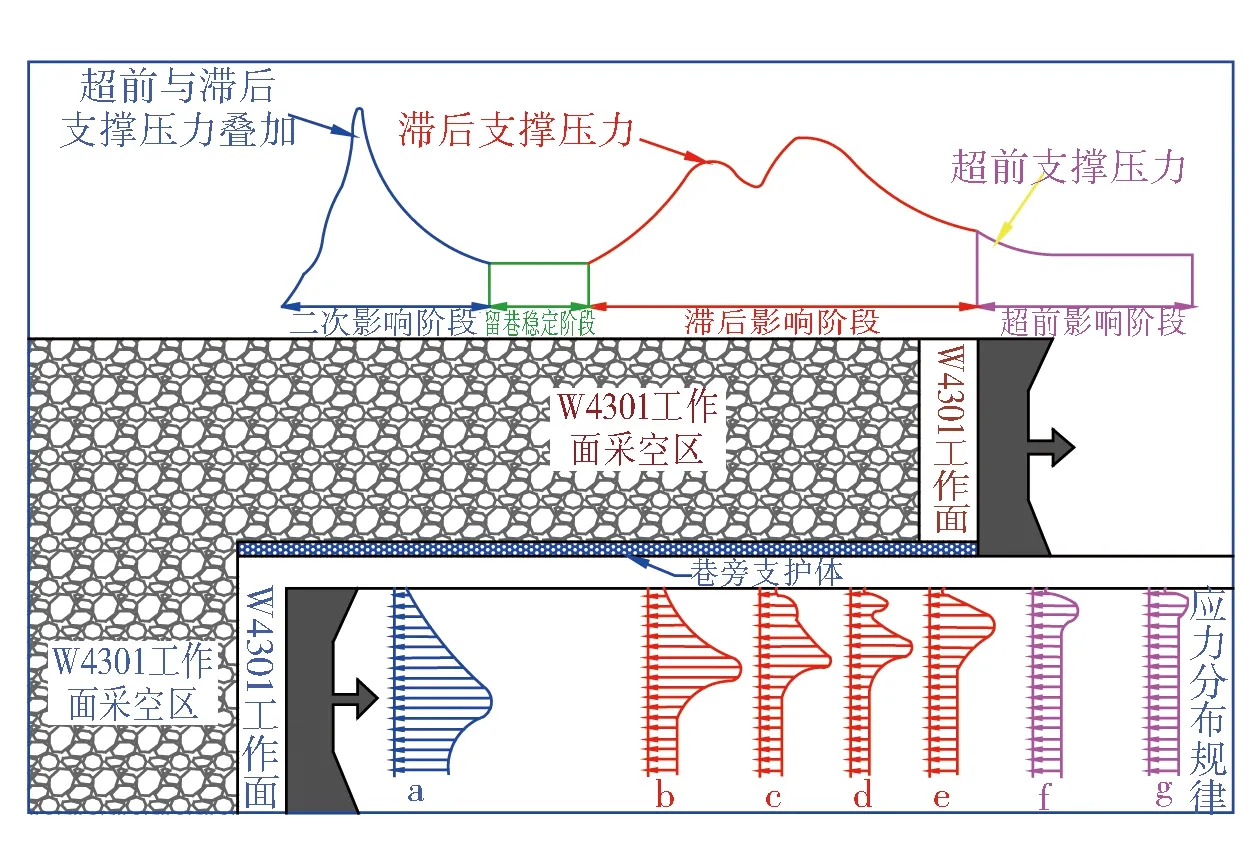

沿空留巷巷道全生命周期內(nèi)將經(jīng)歷5個階段,各個階段內(nèi)的應(yīng)力加卸載路徑不同導(dǎo)致煤柱失穩(wěn)破壞程度不同。各個階段的應(yīng)力路徑和演化規(guī)律如下。

1)巷道掘進階段。巷道掘進的應(yīng)力路徑為加載和卸載同步進行,原來處于三向加載狀態(tài)的煤柱,由于開挖卸載的影響,應(yīng)力大小和方向進行調(diào)整,切向應(yīng)力加載的同時徑向應(yīng)力卸載,導(dǎo)致煤體發(fā)生破壞,進入塑性狀態(tài),符合卡斯特納方程[9],如圖3中曲線g所示。此時,主要為靜載作用,巷道變形量小,與正常巷道掘進來壓規(guī)律一致。

2)第一個工作面超前影響階段。巷道超前來壓階段(距工作面30~50 m),應(yīng)力路徑為加載,力源為工作面頂板的超前斷裂,煤柱淺部塑性區(qū)范圍增大,承載能力降低,應(yīng)力向煤體深部轉(zhuǎn)移,來壓系數(shù)超過掘進時影響,應(yīng)力如圖3曲線f所示。此時,頂板載荷由煤體、超前支護(單體或端頭支架)共同承擔。

3)第一個工作面滯后影響階段。根據(jù)來壓步距和滯后影響范圍,沿空留巷煤體主要經(jīng)歷4次加卸載作用過程。a. 在工作面后方附近,基本頂未破斷前,應(yīng)力路徑為加載。頂板的懸臂梁結(jié)構(gòu),隨著工作面推進,懸臂長度加大,產(chǎn)生彎曲下沉,來壓系數(shù)繼續(xù)增大,煤柱淺部塑性區(qū)范圍增大,應(yīng)力向煤體深部轉(zhuǎn)移,如圖3曲線e所示。此時開始澆筑柔模混凝土墻體,但強度未達到極限強度,頂板載荷由煤柱、墻體、臨時支護共同承擔。b. 在留巷段1個周期來壓步距(25 m)內(nèi),基本頂板彎曲下沉達到極限后破斷,出現(xiàn)反彈,應(yīng)力路徑為卸載。巷道頂板結(jié)構(gòu)為弧形三角塊,經(jīng)歷一次動壓,如圖3曲線d所示。頂板斷裂后為給定變形狀態(tài),動壓主要由混凝土墻體承擔,煤柱受力降低。c. 留巷段2~3個周期來壓步距(50 m)的范圍內(nèi),上覆巖層活動相對穩(wěn)定,內(nèi)應(yīng)力場應(yīng)力明顯下降,應(yīng)力路徑為加卸載,頂板為大結(jié)構(gòu)-小結(jié)構(gòu),出現(xiàn)內(nèi)外應(yīng)力場,如圖3曲線c所示。此時頂板進一步旋轉(zhuǎn),開始觸矸,頂板壓力由煤柱、墻體、采空區(qū)矸石共同承擔,但受頂板回轉(zhuǎn)影響,煤體的變形加大,導(dǎo)致受力出現(xiàn)增加。d. 留巷段50~150 m區(qū)域以外,基本頂及更上位巖層運動仍處于結(jié)構(gòu)和應(yīng)力調(diào)整期,向下傳遞壓力,應(yīng)力路徑為加載。此時,整個采場影響范圍較大,可引發(fā)底鼓、幫鼓等現(xiàn)象,應(yīng)力如圖3曲線b所示。

4)留巷穩(wěn)定階段。第一個工作面開采穩(wěn)定至第二個工作面開采前,沿空留巷巷道服務(wù)時間較長,此時主要發(fā)生蠕變,主要為加載過程,即應(yīng)力保持不變,巷道發(fā)生微量變形。

5)第二個工作面二次影響階段。二次回采超前影響階段(50 m以外),第二個工作面頂板超前斷裂,打破處于平衡狀態(tài)的弧形三角塊頂板結(jié)構(gòu),應(yīng)力路徑為加卸載,此時超前影響距離大于第一個工作面的超前影響距離,如圖3曲線a所示。

圖3 沿空留巷服務(wù)周期內(nèi)受力情況圖Fig.3 Stress diagram of gob side entry retaining in service period

2.2 煤柱變形分析

根據(jù)上文煤柱的受力特征分析可知,沿空留巷巷道充填體和實體煤側(cè)都經(jīng)歷了多次動壓和加卸載過程,產(chǎn)生了不同程度的損傷和破壞。在上述過程中,巷道變形占主導(dǎo)過程為第一個工作面滯后影響階段。

根據(jù)圖4和圖5,結(jié)合巷道支護參數(shù)可以看出,受多次加卸載作用,煤體發(fā)生擴容變形,塑性區(qū)范圍加大,整體擠出導(dǎo)致幫鼓,當變形量超過錨桿的極限延伸值和梯子梁變形量時,支護構(gòu)件發(fā)生破壞,這一方面與錨桿錨固范圍較小有關(guān);另一方面是由于煤體已經(jīng)發(fā)生塑性破壞,承載能力不足引起的。

圖4 煤幫頂角梯子梁剪斷Fig.4 Shearing of ladder shaped beam at the top corner of coal walls

圖5 煤幫鼓出Fig.5 Heave of coal walls

根據(jù)應(yīng)力和變形特征可以看出,頂板的來壓加載和煤柱失穩(wěn)卸載是導(dǎo)致煤柱塑性區(qū)不斷增加的原因。煤柱結(jié)構(gòu)失穩(wěn)導(dǎo)致強度降低,由外向內(nèi)產(chǎn)生漸進破壞,最終影響巷道的使用。

3 煤柱補強支護技術(shù)分析

3.1 補強總體方案

針對煤柱破壞機理,主要從解決卸載方面著手,一方面提高外約束,恢復(fù)側(cè)向圍壓,選擇補打錨索;另一方面提高破碎煤體的承載能力,選擇注漿。在現(xiàn)場錨索補打過程中發(fā)現(xiàn)煤體破碎,錨索錨固力較低,受力僅為50~80 kN,遠未發(fā)揮出錨索主動約束作用,因此采用注漿。

3.2 注漿參數(shù)

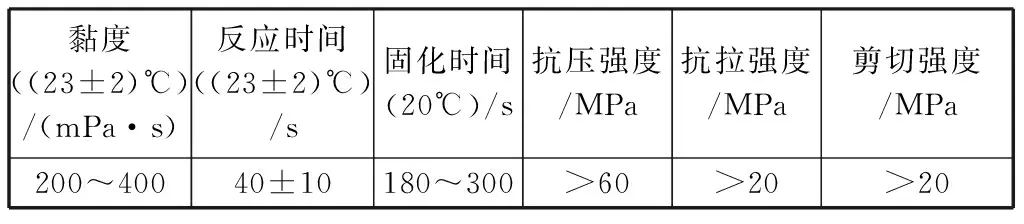

1)注漿材料。結(jié)合高河煤礦現(xiàn)有的注漿材料,采用晉安加固I號化學漿。化學漿具體參數(shù)見表2。

表2 化學漿材料參數(shù)Table 2 Material parameters of chemical pulp

2)注漿間排距。漿液擴散半徑,根據(jù)馬格公式[10]中注漿壓力、注漿時間、裂隙發(fā)育程度等確定,見公式(1)。

(1)

式中:R為經(jīng)過時間t后漿液的最終擴散半徑,m;t為注漿時間,取1 200 s;k為滲透系數(shù),取3×10-3m/s;h為注漿壓力相對于水柱的高度,取1×102m;R′為注漿管的半徑,取2.1×10-2m;β為漿液黏度與水的黏度比,取2;n為孔隙率,取3%。

根據(jù)式(1),估算漿液擴散半徑約為1.6 m。參考錨桿間排距,要保證注漿管鉆孔不影響錨桿錨索的錨固,因此選取注漿排距為1.8 m。

3)注漿壓力。注漿壓力與注漿擴散范圍整體呈正相關(guān),在考慮擴散范圍的同時還要考慮煤體整體性。當壓力較高時,容易出現(xiàn)劈裂注漿,反而破壞煤體的完整性,因此壓力不能很高。根據(jù)高河能源其他位置的注漿經(jīng)驗,確定淺孔注漿壓力為0.8 MPa,深孔注漿壓力取2.5 MPa。

4)注漿方式。為了保證注漿整體的覆蓋面,采用深淺孔結(jié)合的注漿方式。錨桿長度為2.4 m,塑性區(qū)范圍為6.5 m。考慮到漿液擴散范圍為1.6 m,因此選擇淺孔注漿深度2 m,深孔注漿深度為5 m。

4 煤柱補強效果分析

4.1 補強效果數(shù)值模擬分析

為驗證W4302進風順槽經(jīng)補強加固方案后的支護效果,本節(jié)對W4302進風順槽圍巖在W4302工作面回采時的應(yīng)力分布、位移變形情況及塑性區(qū)分布情況進行數(shù)值模擬分析。

注漿前后煤體取芯結(jié)果如表3所示。從表中可以看出,注漿后抗壓強度由9.49 MPa提升到14.51 MPa,提升1.5倍。

表3 注漿前后煤體參數(shù)表Table 3 Parameters of coal body before and after grouting

通過實驗室試驗,確定煤體加固后的強度,在FLAC軟件中進行代入,其他模擬條件均一致。

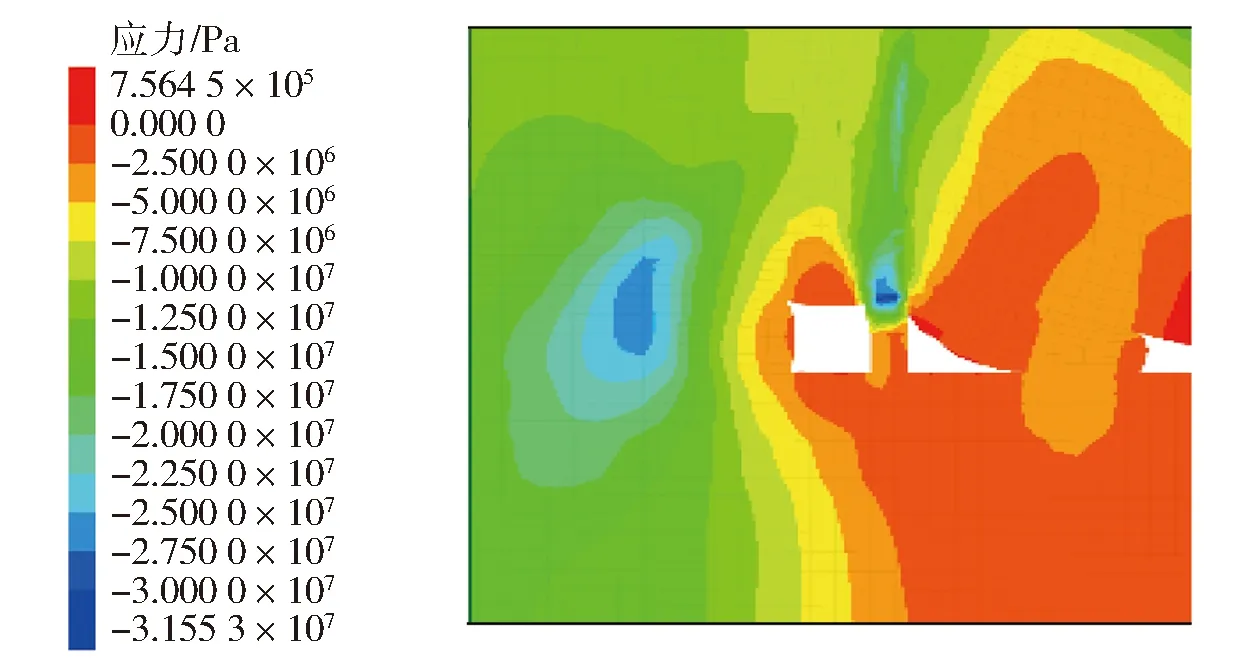

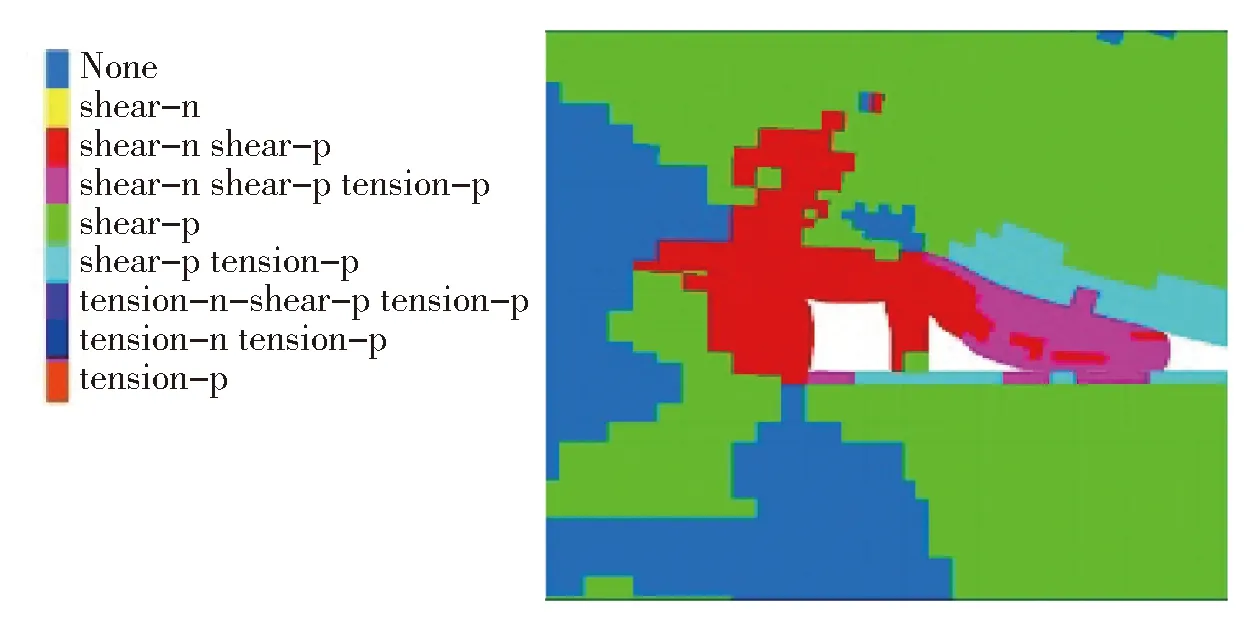

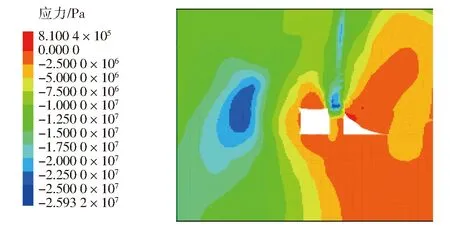

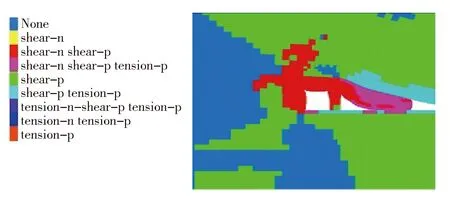

圖6和圖7是W4302工作面推進70 m時,即觀測點距工作面30 m時,W4302進風順槽圍巖在原支護條件與補強加固支護下的垂直應(yīng)力云圖和塑性區(qū)云圖對比。

(a)垂直應(yīng)力分布圖

(b)塑性區(qū)分布圖圖6 原支護條件下工作面推進70 m的應(yīng)力塑性區(qū)云圖Fig.6 Nephogram of 70 m stress plastic zone of working face in the condition of original supporting

(a)垂直應(yīng)力分布圖

(b)塑性區(qū)分布圖圖7 補強條件下工作面推進70 m的應(yīng)力塑性區(qū)云圖Fig.7 Nephogram of 70 m stress plastic zone of working face in the condition of reinforcement

1)垂直應(yīng)力分布。從圖中可以看出,在觀測點距工作面30 m時,在原支護條件下W4302進風順槽頂板應(yīng)力降低明顯區(qū)為頂板上方約3.1 m處;在補強加固支護后W4302進風順槽頂板應(yīng)力降低明顯區(qū)為頂板上方2.7 m處。原支護條件下,煤柱幫應(yīng)力集中,最大值27.1 MPa,柔模墻幫頂端應(yīng)力為31.6 MPa;補強加固后,巷道圍巖應(yīng)力集中水平整體降低,然而煤柱幫表面應(yīng)力升高,煤柱幫應(yīng)力最大值25.2 MPa,柔模墻頂部應(yīng)力集中為25.9 MPa。

總體來說,W4302進風順槽圍巖在補強加固后應(yīng)力降低區(qū)略微減小,煤柱淺部圍巖所承受的應(yīng)力增大,深部圍巖應(yīng)力集中變小。這是因為補強加固后圍巖由原來的疏松狀態(tài)轉(zhuǎn)變?yōu)檎w狀態(tài),內(nèi)聚力和抗壓強度增大,所能承受壓力的圍巖范圍向巷道方向移動,煤柱幫深部所承擔的部分壓力開始向巷道表面逐漸轉(zhuǎn)移,應(yīng)力由煤體和墻體共同承擔。

2)塑性區(qū)分布。從圖中紅色區(qū)域可以看出,在觀測點距工作面30 m處,比較原支護條件與補強加固條件下W4302進風順槽附近區(qū)域塑性區(qū)分布狀態(tài)發(fā)現(xiàn),塑性區(qū)范圍變小,原支護條件下煤柱幫塑性區(qū)深度為6.5 m左右,補強加固后塑性區(qū)深度控制在6 m左右。

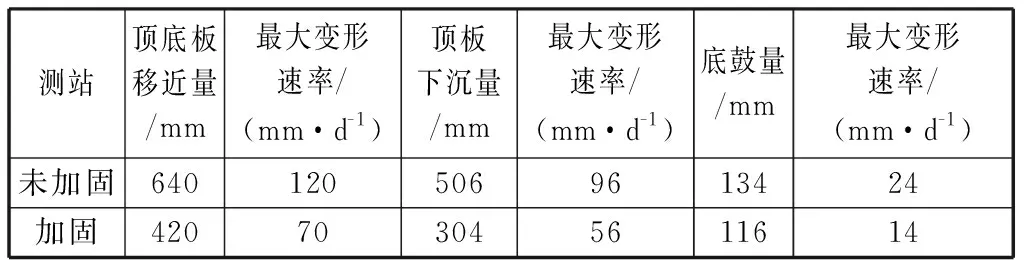

4.2 補強效果現(xiàn)場實測分析

從表4中可以看出,采取加固措施后,頂?shù)装逡平亢鸵平俾示玫接行p少,主要變化為頂板下沉量減少,由506 mm變?yōu)?04 mm,減少約40%。主要原因為巷道沿底掘進,巷道上方為頂煤,受多次加卸載作用影響,煤體發(fā)生擴容變形,下沉量明顯。當幫部注漿后,幫部承載能力加強,能有效承擔頂板壓力。底鼓量變化不大,主要是底板較硬,來壓主要對軟弱煤體進行破壞。

表4 注漿前后位移量Table 4 Displacement before and after grouting

5 結(jié)論

1)沿空留巷巷道經(jīng)歷5次加卸載過程,其中以第一個工作面滯后影響階段最大。

2)受多次加卸載作用影響,煤體發(fā)生擴容變形,塑性區(qū)范圍超過錨桿錨固范圍,整體擠出導(dǎo)致幫鼓。此時,采用錨索補強時效果不佳,因此選用注漿補強。

3)選用深淺孔注漿方式,淺孔注漿壓力為0.8 MPa,深孔注漿壓力取2.5 MPa,淺孔注漿深度2 m,深孔注漿深度5 m,注漿間排距為1.8 m。

4)通過對注漿后煤體取芯發(fā)現(xiàn),抗壓強度由9.49 MPa提升到14.51 MPa,提升1.5倍。

5)通過數(shù)值模擬發(fā)現(xiàn)塑性區(qū)范圍減少0.5 m,現(xiàn)場實測發(fā)現(xiàn)頂板下沉量減少40%,表明注漿效果良好。