HRB335鋼多軸疲勞壽命預(yù)測的改進臨界面模型

秦勝歡,趙 鋼,帥 韜,張克實,2

(1.廣西大學(xué)土木建筑工程學(xué)院,南寧 530004;2.南寧學(xué)院土木與建筑工程學(xué)院,南寧 530200)

0 引 言

實際機械零部件大都在循環(huán)載荷下工作,疲勞破壞是其常見的破壞形式[1-2]。從應(yīng)力狀態(tài)分析,疲勞可以分為單軸疲勞和多軸疲勞。單軸載荷循環(huán)下材料只受到單向的應(yīng)力;多軸載荷循環(huán)時材料的應(yīng)力和應(yīng)變分量分別有2個或多個,并且多軸載荷循環(huán)又可分為比例加載和非比例加載,其區(qū)別在于比例加載時主應(yīng)力(或主應(yīng)變)方向不發(fā)生變化,而非比例加載過程中主應(yīng)力(或主應(yīng)變)方向是變化的。在多軸非比例循環(huán)加載時,應(yīng)力及應(yīng)變主軸會發(fā)生周期性轉(zhuǎn)動,使得材料內(nèi)部更多的滑移系開動,從而產(chǎn)生不同方向及位置的疲勞裂紋,呈現(xiàn)非比例附加強化/軟化現(xiàn)象[3-8]。與比例加載條件下相比,多軸非比例加載下的疲勞破壞規(guī)律復(fù)雜,并且難以確定疲勞損傷控制參量,給疲勞壽命分析帶來很多困難。目前,對多軸疲勞問題,主要還是通過不同的等效方式參照單軸疲勞來進行分析,常規(guī)的方法包括等效應(yīng)變法、能量法和臨界面法等。在此基礎(chǔ)上,一些學(xué)者針對不同條件下的多軸疲勞提出了一些新的壽命預(yù)測方法。如ZHOU等[9]將臨界面法中的FS模型和SWT模型結(jié)合起來,提出了一種考慮剪切和拉伸影響的多軸疲勞壽命預(yù)測模型;KAMAL等[10]結(jié)合連續(xù)介質(zhì)損傷力學(xué)和包含臨界面法的遺傳算法,提出了一種混合的多軸疲勞壽命估算方法,并用SS304鋼的疲勞試驗驗證了該方法的適用性;ZHU等[11]提出了一種通過單軸疲勞試驗確定基于能量的等效損傷參數(shù)的多軸疲勞壽命預(yù)測方法,并利用316L鋼的疲勞試驗驗證了該方法的有效性;張小元等[12]在Q235鋼大量試驗的基礎(chǔ)上,提出了一個考慮臨界面法向正應(yīng)變作用的模型,該模型對Q235鋼在多軸比例及非比例加載條件下疲勞壽命的預(yù)測效果較好。但這些模型很大程度上是現(xiàn)象學(xué)模型,多數(shù)都通過添加需要用系列試驗加以標定的模型參數(shù)來增加其路徑適應(yīng)性,其預(yù)測精度和適用性需進一步通過試驗來進行檢驗并加以改進。

針對多軸疲勞壽命評估問題,作者以HRB335鋼為研究對象,在5種加載路徑下進行不同恒應(yīng)變幅控制下的單軸及多軸非比例加載低周疲勞試驗,在此基礎(chǔ)上標定等效應(yīng)變法、KBM臨界面模型和引入拉伸因子的臨界面模型(拉伸因子模型)[12]的參數(shù),對比分析各模型對多軸疲勞壽命預(yù)測的有效性;考慮臨界面法向正應(yīng)變作用和非比例加載的影響,引入路徑非比例度和材料附加強化參數(shù)對拉伸因子進行修正,建立了修正拉伸因子模型并對該模型的有效性進行了驗證。

1 試驗方法與試驗結(jié)果

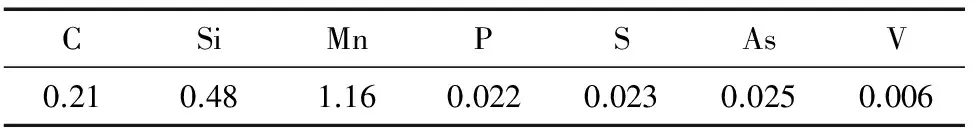

試驗材料為柳鋼生產(chǎn)的低合金熱軋鋼,牌號為HRB335,產(chǎn)品標準為GB/T 3274-2007。根據(jù)廠家提供的檢驗報告,該鋼的主要化學(xué)成分見表1,碳當量Ceq為0.41,彈性模量為210 MPa,屈服強度為355 MPa,抗拉強度為520 MPa,斷后伸長率為27.5%,泊松比為0.3。

表1 HRB335鋼的主要化學(xué)成分(質(zhì)量分數(shù))

采用薄壁圓管試樣進行單軸和多軸疲勞試驗,具體尺寸見圖1;在聯(lián)合拉扭加載下,試樣試驗段可呈現(xiàn)復(fù)雜應(yīng)力、應(yīng)變狀態(tài)。薄壁圓管試樣經(jīng)過鉆孔、鉬絲切割、粗精車削、磨削等工序,加工精度為IT8~IT7。為進一步降低刀痕和表面硬化層的影響,圓管試樣內(nèi)、外表面均進行了拋光處理,拋光后的表面粗糙度Ra為3.2~1.6 μm,同時用防銹油均勻涂抹內(nèi)、外表面以避免銹蝕。以上措施能夠保證試驗結(jié)果的分散性在合理范圍內(nèi)。

圖1 試樣截面尺寸Fig.1 Sectional dimension of specimen

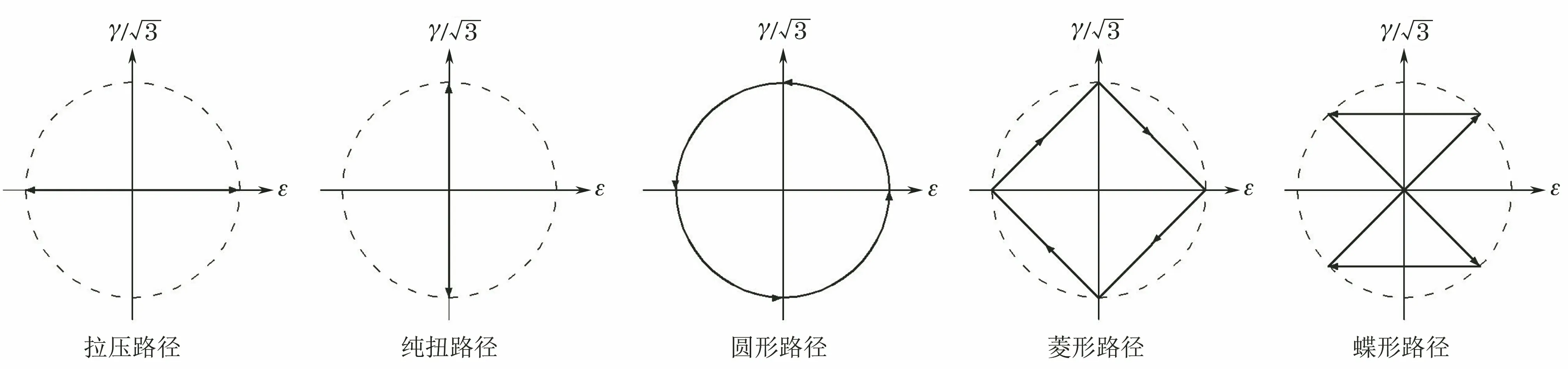

在MTS809型電液伺服拉扭試驗機上進行疲勞試驗,采用應(yīng)變控制加載方式,應(yīng)變比Rε為-1,平均應(yīng)變?yōu)?,加載路徑分別為軸向拉壓、純扭、圓形、菱形和蝶形等5種,如圖2所示,圖中:ε為軸向應(yīng)變;γ為剪應(yīng)變。

圖2 加載路徑示意Fig.2 Diagram of loading paths

軸向拉壓和純扭路徑為單軸加載方式,加載波形均為正弦波,波形表達式分別為

ε=εasinωt

(1)

γ=γasin(ωt-φ)

(2)

式中:εa和γa分別為軸向應(yīng)變幅和剪應(yīng)變幅;ω和t

分別為角頻率和時間;φ為ε和γ之間的相位差。

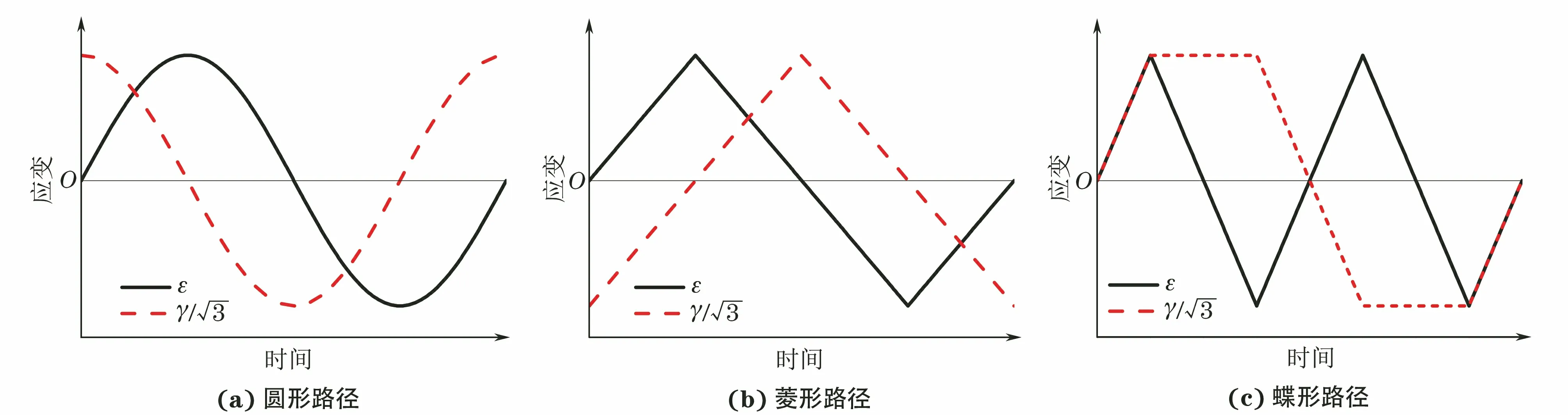

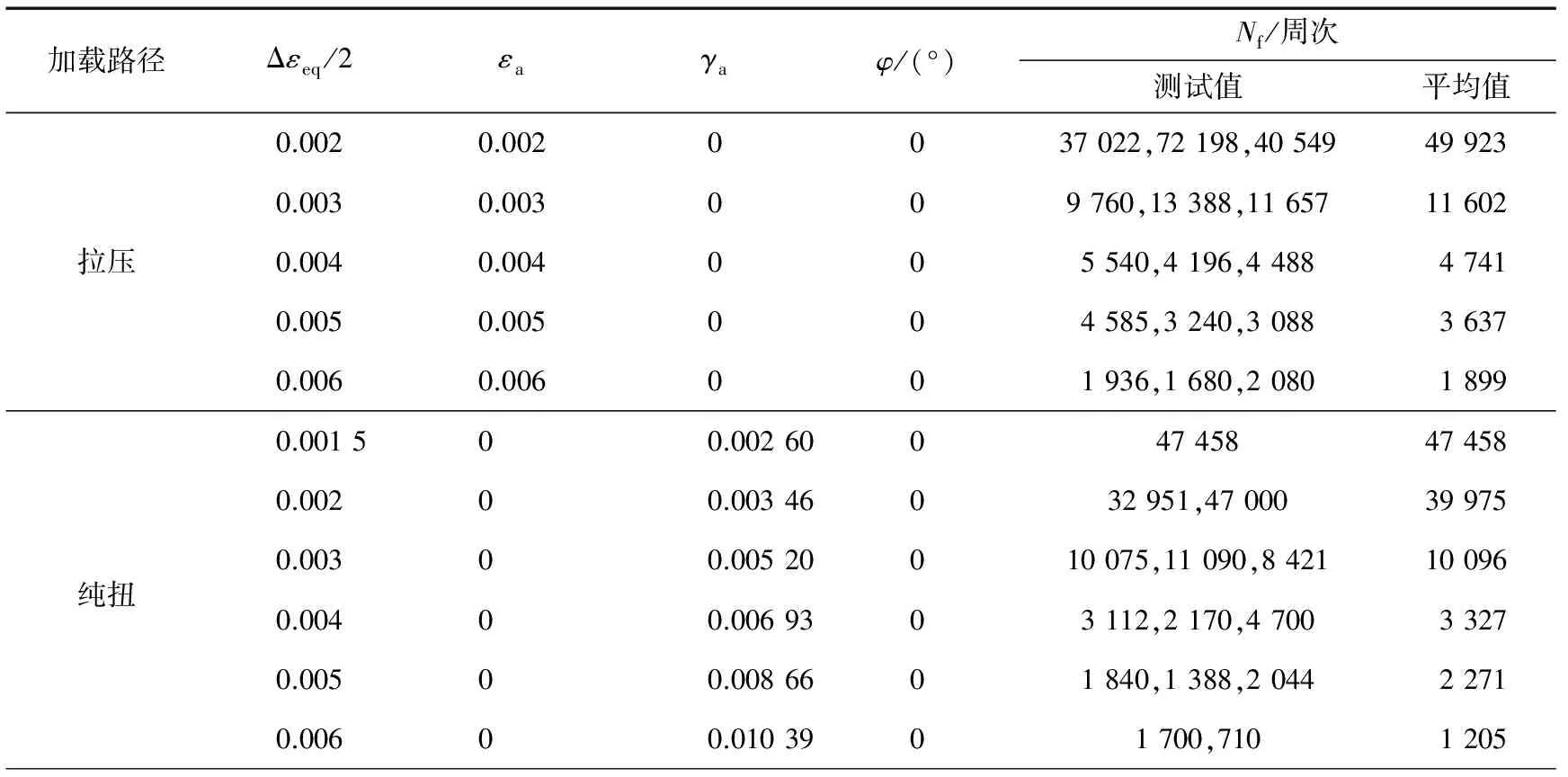

圓形、菱形和蝶形路徑加載為多軸非比例加載。圓形和菱形路徑加載波形分別為正弦波和三角波(相位差都是90°),蝶形路徑加載時其軸向波形為三角波,扭轉(zhuǎn)方向波形為梯形波。相應(yīng)的加載波形如圖3所示,加載頻率均為1 Hz,室溫環(huán)境。受材料微結(jié)構(gòu)如內(nèi)部微小夾雜物和初始缺陷,以及加工工藝、表面狀態(tài)等外部因素的影響,在同一加載條件下試樣的疲勞壽命也會有明顯差別[13]。為保證測試結(jié)果的分散性合理并具有統(tǒng)計意義,參照文獻[13],軸向拉壓路徑下各應(yīng)變幅下的試樣數(shù)量均為3個,其他加載路徑下的試樣數(shù)量為2~3個,只有試探性的等效應(yīng)變幅為0.001 5下純扭和圓形路徑的疲勞試驗,試樣數(shù)量各為1個。不同加載路徑下的試驗參數(shù)及疲勞壽命結(jié)果見表2,表中:Δεeq/2為Von Mises等效應(yīng)變幅;Nf為疲勞壽命。

圖3 多軸非比例加載波形Fig.3 Loading waveforms for nonproportional multiaxial loading: (a) circular path; (b) rhombic path and (c) butterfly path

表2 HRB335鋼低周疲勞試驗參數(shù)及試驗結(jié)果

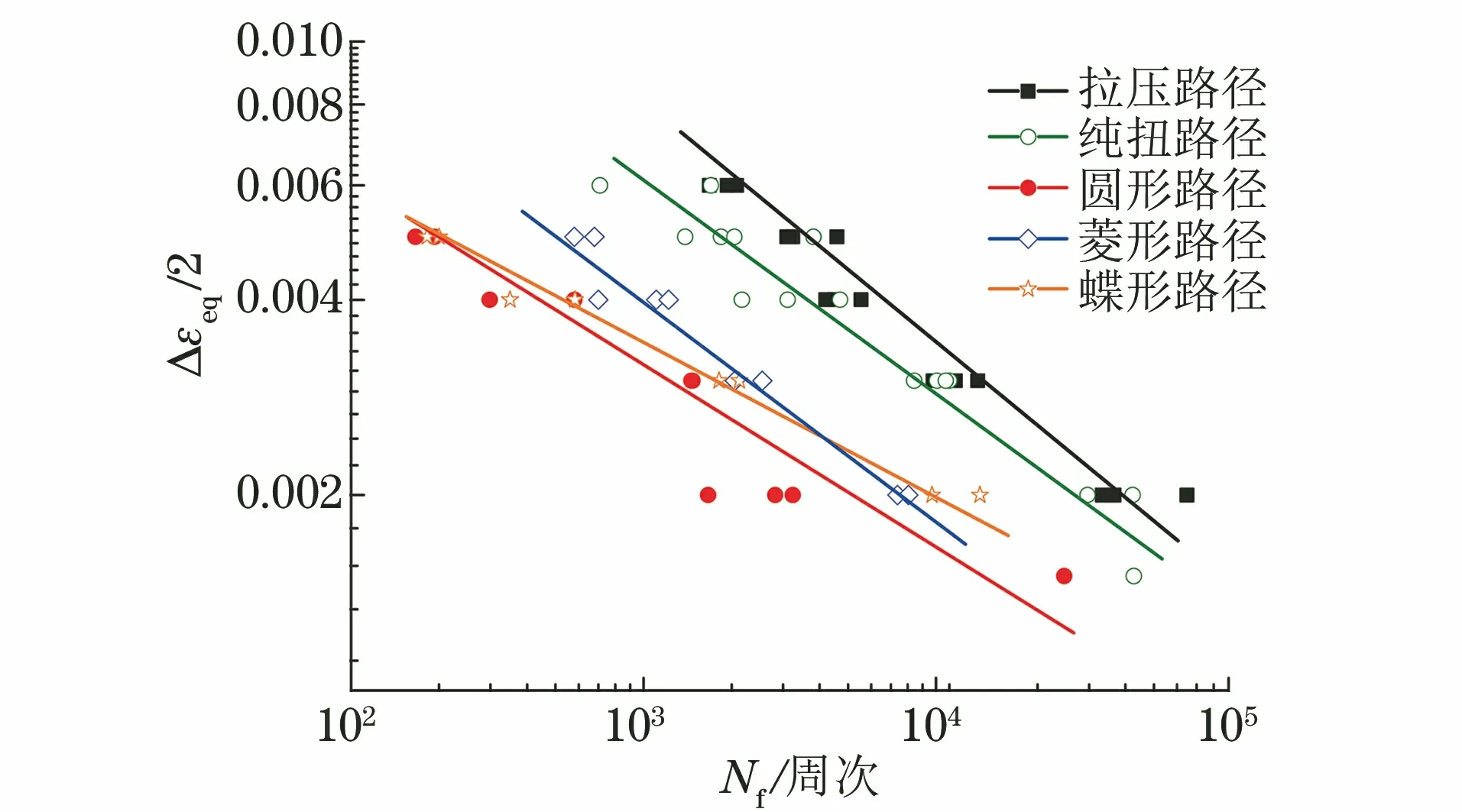

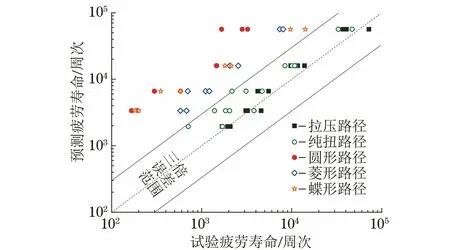

由表2中的數(shù)據(jù)繪制等效應(yīng)變幅-疲勞壽命曲線。由圖4可看出:單軸拉壓路徑下試樣的疲勞壽命最長,純扭路徑下次之,3種多軸非比例加載路徑的疲勞壽命都明顯低于上述2種單軸加載路徑下的疲勞壽命,其中圓形路徑下的疲勞壽命最短,菱形路徑下小應(yīng)變幅下的疲勞壽命短于蝶形路徑下的疲勞壽命,應(yīng)變幅增大后疲勞壽命又長于蝶形路徑下的疲勞壽命。

圖4 不同路徑加載下試樣的等效應(yīng)變幅與疲勞壽命的關(guān)系Fig.4 Relationship between equivalent strain amplitude and fatiguelife of specimens with different loading paths

2 疲勞壽命預(yù)測

2.1 等效應(yīng)變法預(yù)測疲勞壽命

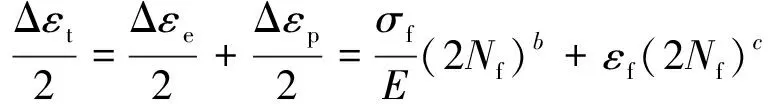

一般基于Manson-coffin方程[14-15]對單軸加載條件下材料的低周疲勞壽命進行預(yù)測。該方程經(jīng)過MORROW等[16]的發(fā)展和修正后,對于拉壓低周疲勞的表達式為

(3)

式中:Δεt/2為總應(yīng)變幅,在單軸拉壓加載下近似為軸向應(yīng)變幅;Δεe/2為彈性應(yīng)變幅;Δεp/2為塑性應(yīng)變幅;σf,εf分別為疲勞強度系數(shù)和疲勞延性系數(shù);b,c分別為疲勞強度指數(shù)和延性指數(shù);E為材料彈性模量。

HRB335鋼的實測彈性模量為203 052 Pa。由圖4可知,在雙對數(shù)坐標下,HRB335鋼在單軸拉壓加載下的應(yīng)變幅-疲勞壽命曲線近似為一條直線,因此可以通過線性擬合得到式(3)中的參數(shù)如下:σf=524 MPa,εf=0.530,b=-0.053,c=-0.557。

將式(3)引入到多軸低周疲勞模型中,以等效應(yīng)變幅作為疲勞參量,得到方程[17-18]如下:

(4)

在多軸疲勞分析中常用的等效應(yīng)變準則有最大主應(yīng)變準則、最大剪應(yīng)變準則和Von Mises等效應(yīng)變準則。作者采用的是Von Mises等效應(yīng)變準則,該準則中等效應(yīng)變的定義為

(5)

式中:εeq為等效應(yīng)變;ε1,ε2,ε3為主應(yīng)變;ν為泊松比。

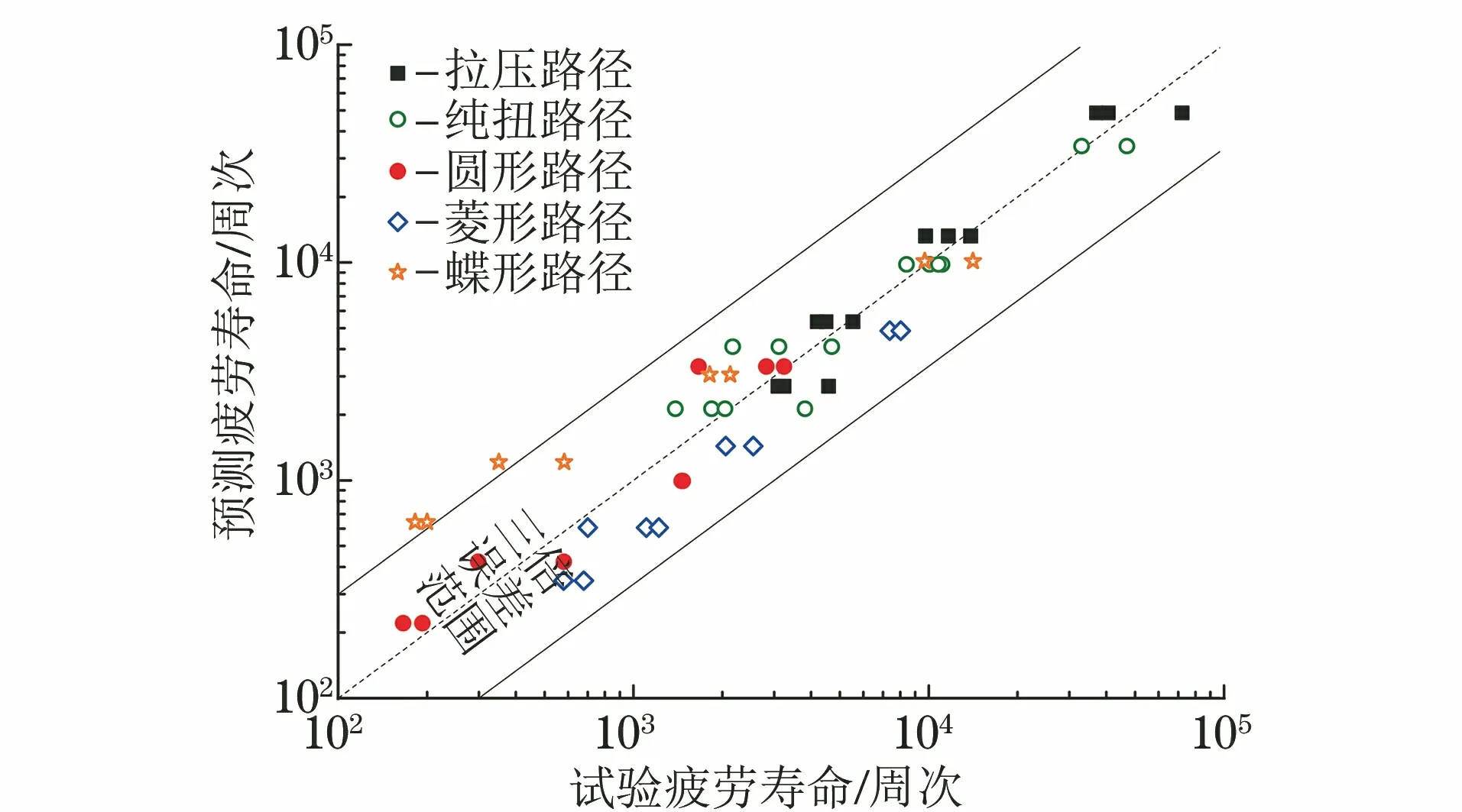

在單軸拉壓加載下,Δεt≈Δεeq,因此可用單軸拉壓試驗結(jié)果標定式(4)中的參數(shù),隨后利用式(4)對純扭、圓形、菱形和蝶形路徑下的疲勞壽命進行預(yù)測。不同加載路徑下預(yù)測疲勞壽命與實測疲勞壽命的對比如圖5所示。預(yù)測點在三倍誤差范圍的上側(cè)意味著預(yù)測壽命大于實測壽命3倍以上,用此預(yù)測結(jié)果偏于危險;預(yù)測點在三倍誤差范圍的下側(cè)則偏于安全,因為實際壽命比預(yù)測壽命長。

由圖5可以看出:用等效應(yīng)變法預(yù)測單軸拉壓和純扭加載下試樣疲勞壽命的效果較好,預(yù)測點分布在實測壽命與預(yù)測壽命相等的虛線附近,僅個別點位于三倍誤差范圍之外;但是用該法預(yù)測的多軸非比例加載條件下的疲勞壽命都偏出三倍誤差范圍之外,且都偏于危險,預(yù)測壽命偏差最大的是圓形路徑加載條件,誤差最大高達10倍以上。

圖5 等效應(yīng)變法預(yù)測的疲勞壽命與實測疲勞壽命的關(guān)系Fig.5 Relationship between fatigue life prediction byequivalent strain method and test fatigue life

2.2 KBM模型預(yù)測疲勞壽命

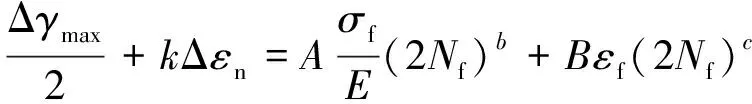

BROWN等[19]將材料在疲勞循環(huán)過程中最大剪應(yīng)變γmax所在的平面定義為臨界面,認為多軸低周疲勞微裂紋的萌生或擴展由臨界面上的剪應(yīng)變γ和法向正應(yīng)變εn這2個應(yīng)變參量控制。基于此理論,KANDIL等[20]提出一種多軸疲勞壽命預(yù)測臨界面模型,又稱為KBM模型,其表達式為

(6)

A=(1+νe)+k(1-νe)

(7)

B=(1+νp)+k(1-νp)

(8)

式中:Δγmax/2為臨界面上最大剪應(yīng)變幅;Δεn為臨界面上法向正應(yīng)變變程;k為與材料相關(guān)的經(jīng)驗常數(shù),可由純扭作用下的疲勞試驗數(shù)據(jù)標定,對于HRB335鋼,k取0.8[21];νe,νp分別為彈性泊松比和塑性泊松比。

σf,εf,b,c的物理意義與式(3)中相同,其值可由單軸拉壓疲勞試驗結(jié)果擬合得到[22]。臨界面上Δγmax和Δεn計算公式分別為

Δγmax=εa{[(1+νeff)sin 2θc-

λcos(2θc)cosφ]2+[λcos(2θc)sinφ]2}1/2

(9)

λsin(2θc)cosφ]2+[λsin(2θc)sinφ]2}1/2

(10)

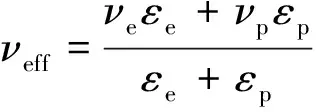

(11)

式中:νeff為等效泊松比;εe,εp分別為加載應(yīng)變的彈性部分和塑性部分;λ為扭轉(zhuǎn)應(yīng)變幅與拉壓應(yīng)變幅之比;θc為一個加載循環(huán)中圓管試樣某點處的最大剪切方向與圓管軸向的夾角。

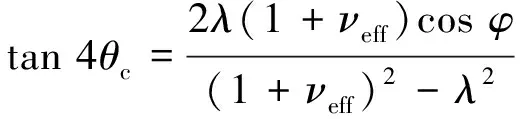

θc的計算公式[23]為

(12)

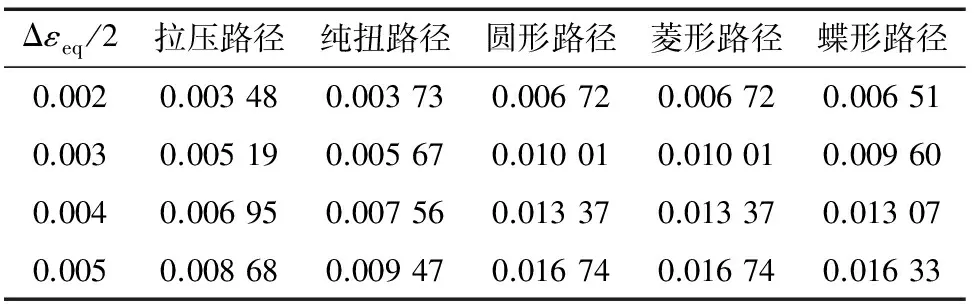

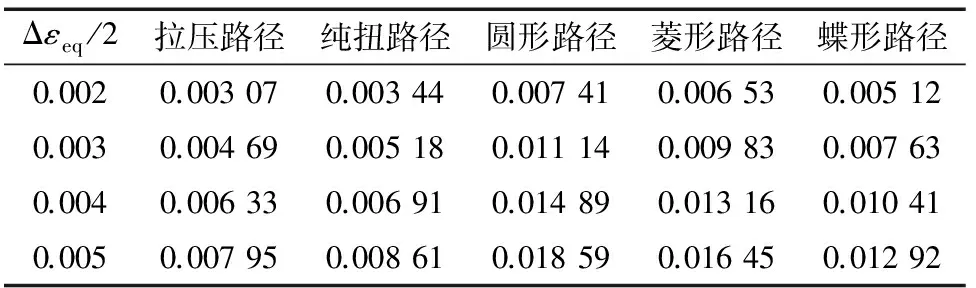

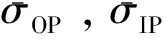

對于HRB335鋼薄壁圓管試樣,5種加載路徑及相應(yīng)應(yīng)變幅下,KBM模型損傷參量Δγmax/2+kΔεn的值見表3。

表3 不同加載路徑下HRB335鋼KBM模型的損傷參量Table 3 Damage parameters of KBM model for HRB335steel with different loading paths

將表3中不同加載路徑下的損傷參量代入式(6),計算得到KBM模型預(yù)測的疲勞壽命,其與實測壽命的對比如圖6所示。對比圖5和圖6可以看出,對于HRB335鋼在5種加載路徑下的疲勞壽命預(yù)測,KBM模型得到的結(jié)果比等效應(yīng)變法準確得多,但是對于蝶形和圓形路徑還是出現(xiàn)了處于三倍誤差范圍外危險側(cè)的預(yù)測結(jié)果。

圖6 KBM模型預(yù)測的疲勞壽命與實測疲勞壽命的關(guān)系Fig.6 Relationship between fatigue life prediction byKBM model and test fatigue life

2.3 拉伸因子模型預(yù)測疲勞壽命

上述KBM模型以及其他臨界面模型是在Morrow公式的基礎(chǔ)之上,通過大量的試驗數(shù)據(jù)修正Morrow公式中的疲勞參量而建立的。公式的修正一般通過引入一些參數(shù)而實現(xiàn),而這些參數(shù)的物理意義往往并不確定。

很多學(xué)者都在試圖尋找到一個即能夠便于工程應(yīng)用又能有明確物理意義的多軸疲勞壽命預(yù)測模型。張小元等[12]通過對Q235鋼的大量多軸疲勞試驗數(shù)據(jù)的分析,總結(jié)出了一個考慮臨界面上法向正應(yīng)變作用的臨界面模型,該模型的表示形式為

(1+νp)εf(2Nf)c

(13)

式中:Δεn/2為臨界面上法向正應(yīng)變幅;μ為考慮加載路徑的拉伸因子。

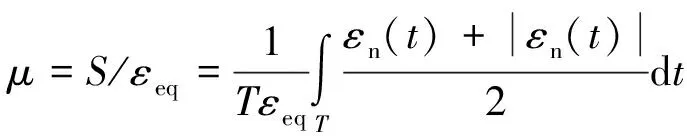

拉伸因子不需要由系列試驗標定,直接由公式計算得到;其計算公式為

(14)

式中:εn(t)為臨界面上法向正應(yīng)變隨時間t的變化函數(shù)[12];S為臨界面上法向正應(yīng)變在一個循環(huán)周期T內(nèi)的積分面積大小。

由式(14)計算得到拉壓路徑、純扭路徑、圓形路徑、菱形路徑、蝶形路徑加載下的拉伸因子分別為0.6,0,2,1.57,0.96。則HRB335鋼拉伸因子模型中的損傷參量Δγmax/2+μΔεn/2的值見表4。

表4 不同加載路徑下HRB335鋼拉伸因子模型的損傷參量Table 4 Damage parameters of stretching factor model forHRB335 steel with different loading paths

將表4中不同加載路徑下的損傷參量代入式(13),得到拉伸因子模型預(yù)測的疲勞壽命,其與實測結(jié)果的關(guān)系如圖7所示。由圖7可以看出,拉伸因子模型對不同加載路徑下的疲勞壽命的預(yù)測結(jié)果基本上集中在三倍誤差范圍之內(nèi),預(yù)測能力較好,但是對于蝶形路徑在高應(yīng)變區(qū)會出現(xiàn)偏危險的預(yù)測結(jié)果。

圖7 拉伸因子模型預(yù)測的疲勞壽命與實測疲勞壽命的關(guān)系Fig.7 Relationship between fatigue life prediction bystretching factor model and test fatigue life

2.4 修正拉伸因子模型預(yù)測疲勞壽命

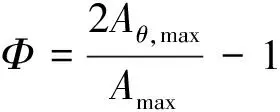

因為沒有考慮加載路徑非比例度對疲勞壽命預(yù)測的影響,上述3種方法對多軸非比例加載疲勞壽命的預(yù)測結(jié)果與實測結(jié)果都存在一些差距。在上述3種方法中,拉伸因子模型不含經(jīng)驗常數(shù),便于使用,且預(yù)測的結(jié)果也較為接近實測結(jié)果,故作者在該模型的基礎(chǔ)上,對拉伸因子進行了路徑非比例度和材料附加強化的修正。為反映加載路徑的非比例程度,參考CHEN等[24]的研究,定義了一個路徑非比例因子Φ,其表達式為

(15)

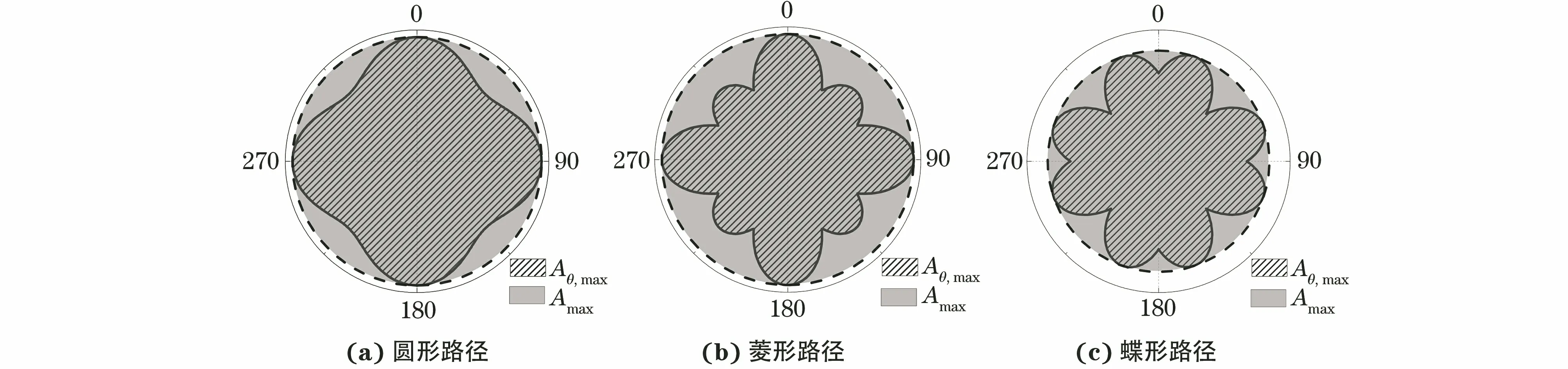

式中:Aθ,max為在以γθ,max為極徑,以θ為極角的極坐標中,當θ取值范圍從0到2π時γθ,max包絡(luò)的面積;γθ,max表示與試樣軸線成θ角的平面上的最大剪應(yīng)變;Amax為當θ的取值范圍從0到2π時,以γθ,max的極值(γθ,max)max為半徑的圓的面積。

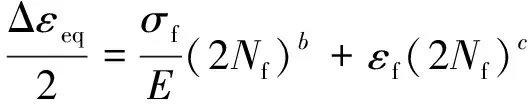

不同加載路徑下γθ,max-θ的關(guān)系如圖8所示,計算得到的圓形、菱形和蝶形3種路徑下的非比例因子分別為0.82,0.39,0.48。

圖8 不同加載路徑下的γθ,max-θ關(guān)系圖Fig.8 γθ,max-θ diagram under different loading paths: (a) circular path; (b) rhombic path and (c) butterfly path

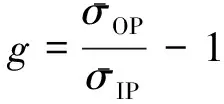

材料在受到非比例加載時會產(chǎn)生附加強化效應(yīng)[25],并且不同材料受到的強化程度不同。因此,定義一個附加強化參數(shù)g來表征強化程度,其表達式[26]為

(16)

對于HRB335鋼,根據(jù)實測相同應(yīng)變幅下圓形路徑與比例加載路徑的峰值等效應(yīng)力計算得到的g為0.173 6。定義一個考慮多軸加載路徑非比例度和材料附加強化的拉伸因子μ′,表達式為

μ′=(1+g)μΦ

(17)

將材料附加強化參數(shù)和不同路徑下的非比例因子、拉伸因子代入式(17),計算得到圓形路徑、菱形路徑、蝶形路徑下考慮多軸加載非比例度和材料附加強化的拉伸因子μ′分別為1.77,1.4,1.14,則損傷參量Δγmax/2+μ′Δεn/2的值如表5所示。考慮多軸加載路徑非比例度和材料附加強化的拉伸因子μ′不需要通過系列疲勞試驗標定,可直接由描述加載路徑的參數(shù)或材料常規(guī)試驗測試參數(shù)得到,便于應(yīng)用。用μ′取代μ代入式(13),即得到考慮多軸加載路徑非比例度和材料附加強化的拉伸因子模型(簡稱為修正拉伸因子模型),如下:

(1+νp)εf(2Nf)c

(18)

表5 考慮非比例加載和材料附加強化的拉伸因子模型的損傷參量

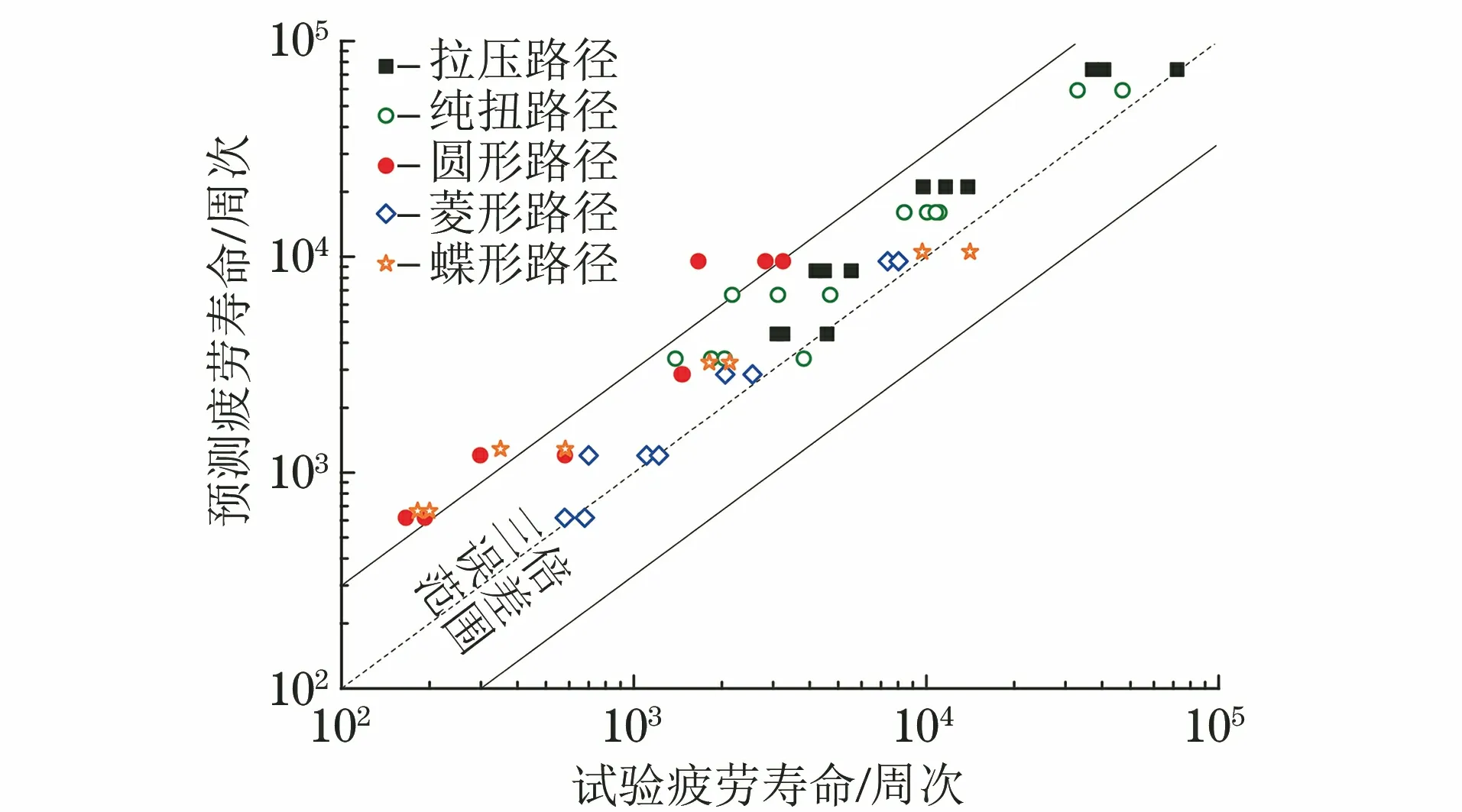

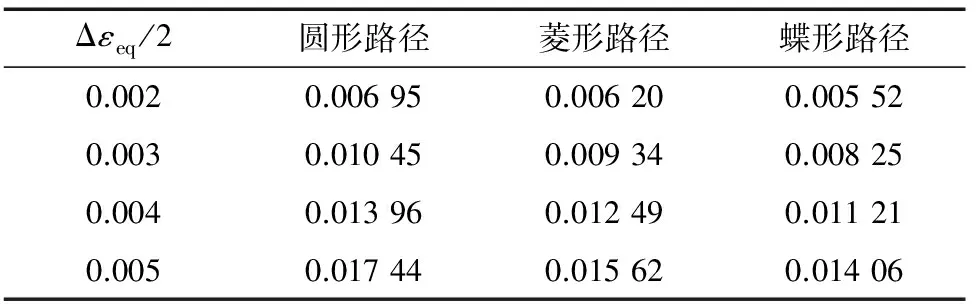

將表5中的損傷參量代入修正拉伸因子模型,即式(18),預(yù)測得到的疲勞壽命與實測結(jié)果的關(guān)系見圖9。由圖9可知,考慮多軸加載路徑非比例度和材料附加強化的修正拉伸因子模型對圓形、菱形和蝶形多軸路徑的疲勞壽命預(yù)測結(jié)果都位于三倍誤差范圍內(nèi)。與圖5、圖6和圖7對比可知,修正拉伸因子模型對疲勞壽命的預(yù)測結(jié)果明顯優(yōu)于等效應(yīng)變法、KBM模型和拉伸因子模型。

圖9 修正拉伸因子模型預(yù)測疲勞壽命與實測疲勞壽命的關(guān)系Fig.9 Relationship between fatigue life prediction byimproved stretching factor model and test fatigue life

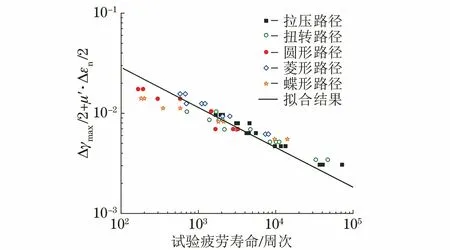

使用式(18)對HRB335鋼的所有路徑疲勞試驗結(jié)果進行擬合,結(jié)果如圖10所示。由圖10可以看出,5種加載路徑下所有測試點數(shù)據(jù)較均衡地分布于修正拉伸因子模型曲線的兩側(cè),其分散性遠小于以等效應(yīng)變幅為參數(shù)的結(jié)果(圖4)。

圖10 修正拉伸因子模型對HRB335鋼疲勞試驗結(jié)果的擬合情況Fig.10 Fitting effect of fatigue test results of HRB335 steelwith improved stretching factor model

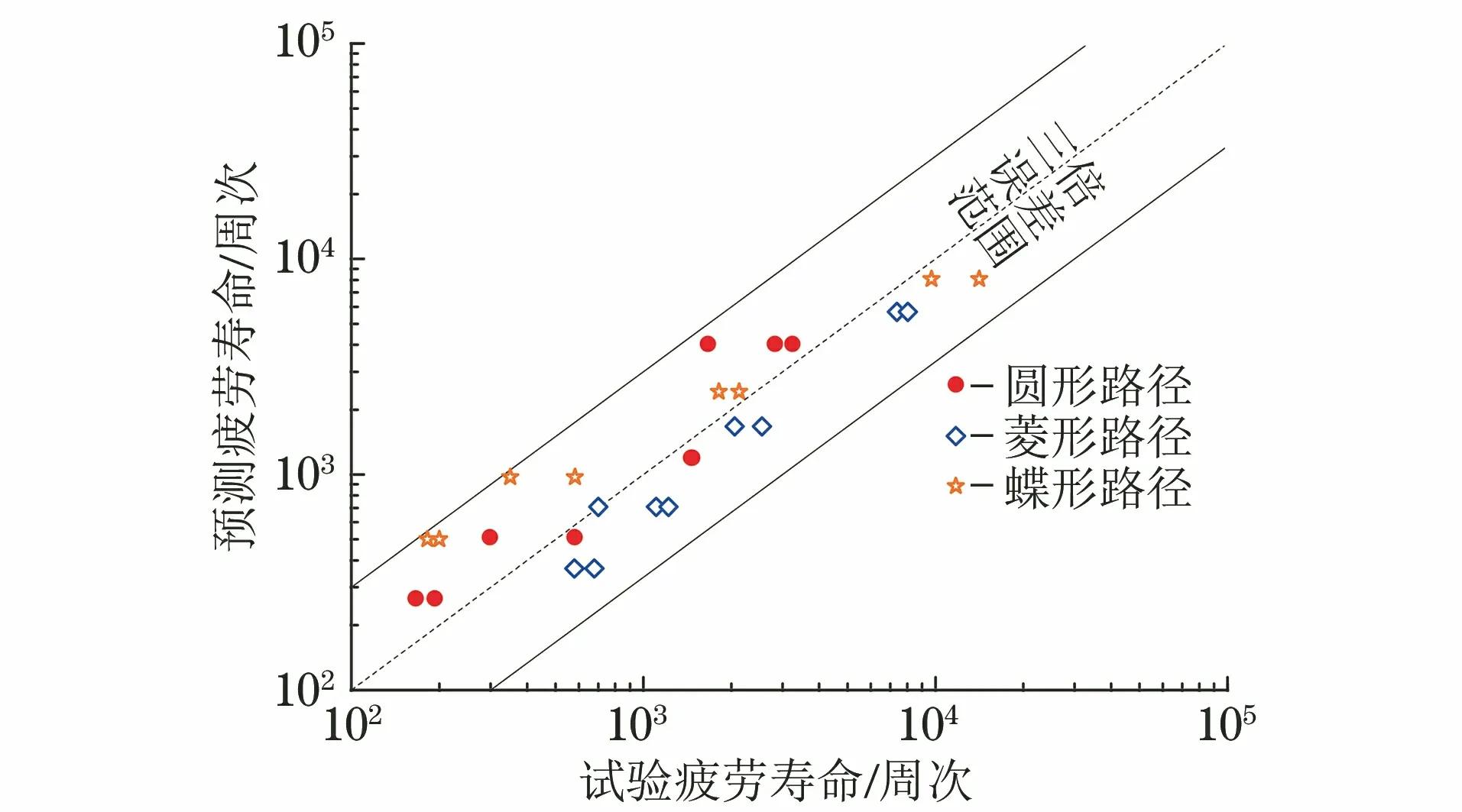

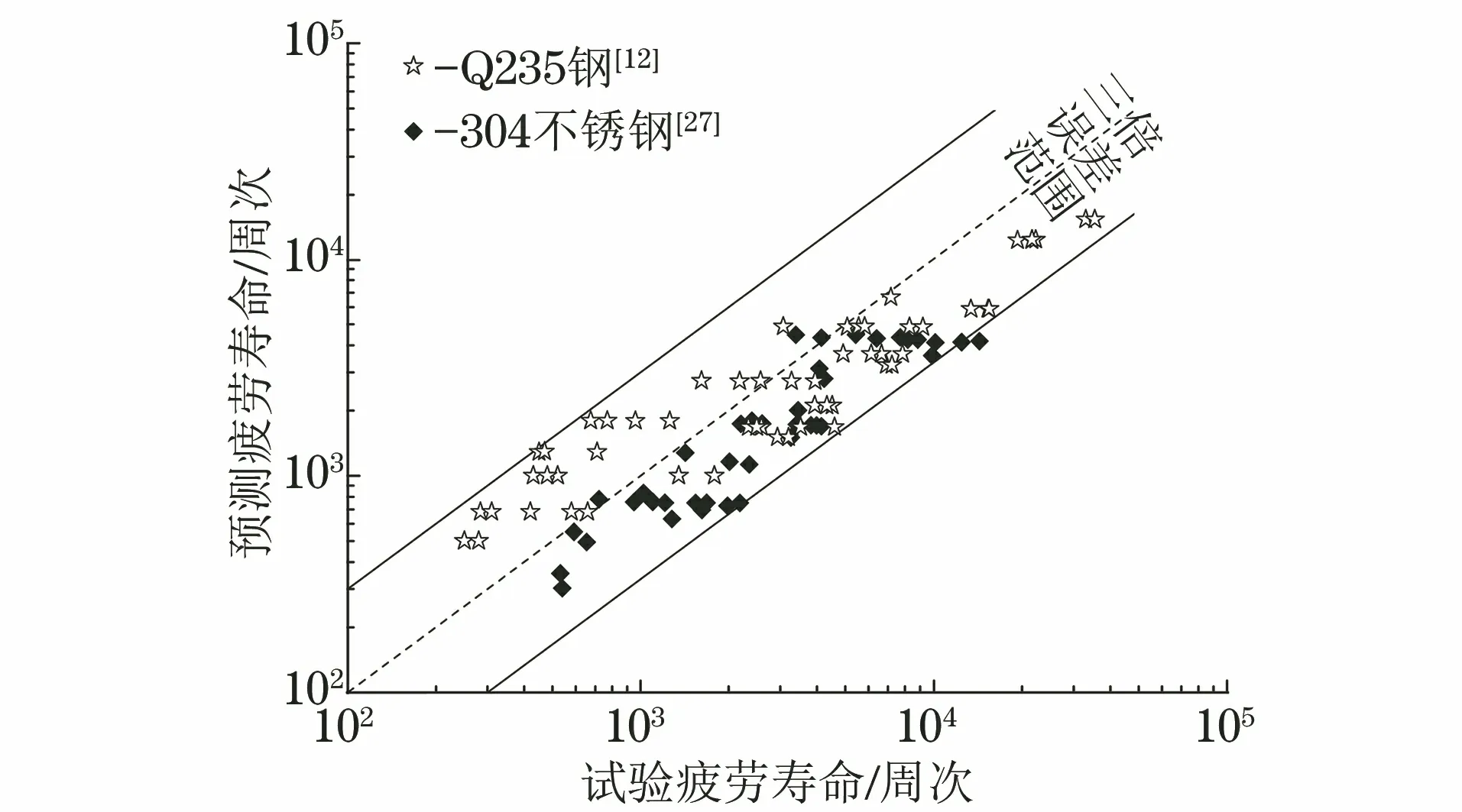

用文獻[12]中Q235鋼和文獻[27]中304不銹鋼的多軸疲勞試驗結(jié)果對新模型的適用性進行檢驗,結(jié)果如圖11所示。由圖11可知,修正拉伸因子模型的疲勞壽命預(yù)測值除了個別點外,都位于三倍誤差范圍內(nèi),而且給出了偏于安全的估計結(jié)果。

圖11 修正拉伸因子模型對Q235鋼和304不銹鋼的疲勞壽命預(yù)測結(jié)果與試驗結(jié)果的關(guān)系Fig.11 Relationship between fatigue life prediction of Q235 steel and304 stainless steel by improved stretching factor model and test results

3 結(jié) 論

(1) 實測HRB335鋼在純扭路徑與單軸拉壓路徑下的疲勞壽命相近,而多軸非比例加載路徑下的疲勞壽命明顯降低,圓形路徑下的疲勞壽命最短。采用Von Mises等效應(yīng)變幅為疲勞參數(shù)的等效應(yīng)變法預(yù)測疲勞壽命時,對于圓形路徑加載條件,預(yù)測壽命遠比實際壽命高,最大超過10倍。

(2) 臨界面法的KBM模型對3種多軸非比例路徑加載的疲勞壽命預(yù)測結(jié)果明顯好于等效應(yīng)變法,但對于圓形路徑和蝶形路徑,仍有相當數(shù)量的預(yù)測結(jié)果超出三倍誤差范圍。

(3) 文獻[12]建議的拉伸因子模型對疲勞壽命的預(yù)測結(jié)果優(yōu)于等效應(yīng)變法和KBM模型,但對于蝶形路徑加載條件,仍有少量壽命預(yù)測結(jié)果超出了三倍誤差范圍。

(4) 考慮加載路徑非比例度和材料附加強化的修正拉伸因子模型,對所有加載路徑的HRB335鋼的疲勞壽命預(yù)測值都位于三倍誤差范圍內(nèi),并且對Q235鋼和304不銹鋼多軸疲勞壽命的預(yù)測也與實測結(jié)果吻合;修正模型中的拉伸因子、路徑非比例因子和附加強化參數(shù)均可直接由描述加載路徑的參數(shù)或材料常規(guī)試驗參數(shù)得到,不需專門安排試驗進行標定,便于工程應(yīng)用。