電弧熔絲增材制造鋁合金零件中氣孔的研究現狀

聶文忠,曾嘉藝,李曉萱,邱渭濠

(上海應用技術大學機械工程學院,上海 201418)

0 引 言

鋁合金增材制造零件在汽車、船舶、航空航天領域的輕量化結構中具有廣闊的應用前景[1-3]。金屬增材制造技術主要分為粉末床熔合法(Powder-Bed Fusion, PBF)和直接能量沉積法(Direct Energy Deposition, DED),前者的典型技術有激光選區熔化(Selective Laser Melting, SLM)和電子束選區熔化(Electron Beam Melting, EBM),后者的典型技術有激光近凈成形(Laser Engineered Net Shaping, LENS)和電弧熔絲增材制造(Wire and Arc Additive Manufacturing, WAAM)[4]。與等材加工與減材加工相比,電弧熔絲增材制造生產周期短、材料利用率及設計自由度高。但是,由于電弧的高能量密度和材料本身的特性[5],電弧熔絲增材制造鋁合金中會產生大量氣孔,而氣孔造成的應力集中會導致裂紋萌生和擴展,造成其力學性能變差[6-7]。因此,電弧熔絲增材制造鋁合金中氣孔缺陷的產生機理、影響因素及解決方案成為其研究熱點。為了給致力于抑制和消除電弧熔絲增材制造鋁合金零件氣孔缺陷的研究者提供參考,作者對氣孔缺陷的形成原因、影響因素和改善方法進行了綜述。

1 氣孔缺陷的形成原因

電弧熔絲增材制造鋁合金中氣孔缺陷通常由兩種機制共同作用而形成,一種是鋁合金液、固相中氫原子的溶解度差異,另外一種是鋁合金凝固收縮過程中液、固相之間的體積差異。

氫原子在每100 g液體純鋁中的最大溶解量為0.65 mL,而在每100 g固體純鋁中的最大溶解量為0.034 mL,由于液、固兩相之間的氫溶解度存在巨大差異,這成為導致電弧熔絲增材制造鋁合金零件中氣孔形成的主要原因[8]。在沉積凝固過程中,氫原子從固相中排出,經液/固界面進入液相,液相中含氫量不斷增加,當不斷增加的氫原子超過液相的氫溶解度極限時,氫分子氣泡開始形成[9]。由于鋁合金具有高導熱性,熔池從底部向中心線快速凝固,氣泡被凝固的金屬捕獲而形成氣孔[10]。

在電弧熔絲增材制造鋁合金的熔池凝固過程中,由于鋁合金液、固相之間的密度不同,凝固收縮和枝晶臂供液不足導致液、固相體積出現差異,從而造成收縮性氣孔的形成[9]。一方面,在熔池冷卻過程中,因為液、固相的熱收縮系數不同,固相會以更高的速率收縮,當液相有趨于與固相具有相同凝固速率的傾向時,拉應力會超過與液/固相界面相關的表面張力,液、固相之間形成空隙。另一方面,隨著枝晶數量增多以及局部開始凝固,液相的流動阻力變大,從而形成收縮性孔洞[11]。

2 氣孔缺陷形成的影響因素

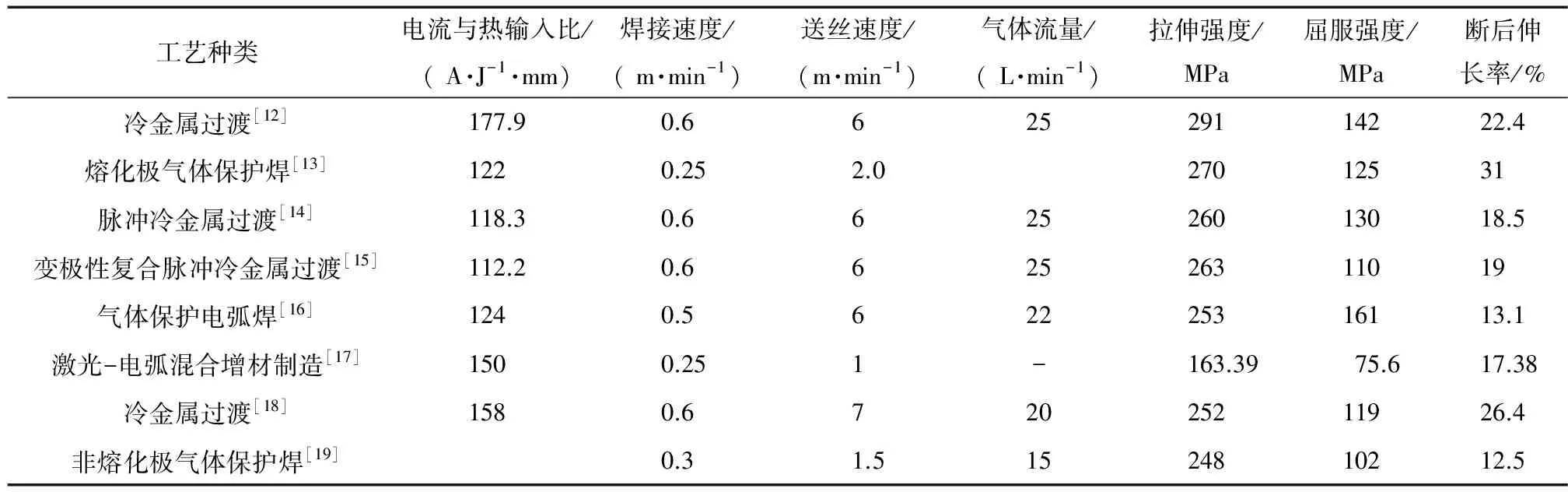

由表1可以看出,不同工藝條件下電弧熔絲增材制造鋁合金零件的力學性能表現出較大差異,這與組織中不同的氣孔率有一定關系。LI等[20]研究表明,不同工藝參數下電弧熔絲增材制造鋁合金零件具有不同的氣孔率,導致其硬度、抗拉強度、屈服強度和斷后伸長率表現出較大的差異。

表1 不同工藝條件下電弧熔絲增材制造鋁合金零件的力學性能Table 1 Mechanical properties of aluminum alloy parts by wire and arc additive manufacturingunder different process conditions

2.1 保護氣體

DING等[21]研究發現,保護氣體中水分所含有的大量氫原子會提高電弧熔絲增材制造鋁合金中氣孔形成的可能性,保護氣體流量可通過影響熔滴轉移過程和熔池形狀改變氣孔的形成概率。在電弧熔絲增材制造鋁合金過程中,有些保護氣體可能會與原材料發生反應生成雜質,導致零件中產生氣孔。LI等[20]研究發現,在氮氣保護下電弧熔絲增材制造鋁合金中含有大量片狀氮化物,這些片狀氮化物成為氣孔的形成位點,從而降低了零件的塑性和抗拉強度。電弧熔絲增材制造鋁合金中氣孔數與保護氣體的成分有關。許良紅等[22]研究發現,當保護氣體為純氬氣時,電弧熔絲增材制造鋁合金中氣孔數為12個,而當保護氣體為體積分數30%氬氣+70%氦氣時,氣孔數為4個。NUEZ等[23]研究發現,與保護氣體為氬氣-氦氣二元混合氣體時相比,保護氣體為氬氣-氦氣-氧氣三元混合氣體時電弧熔絲增材制造鋁合金中的氣孔率更低,而且隨著氦含量的增加,熔池的流動性增強,為氫的逸出創造了有利條件,氣孔率進一步降低。JURI等[24]采用體積分數97.5%氬氣和2.5%CO2的混合氣體作為保護氣體,電弧熔絲增材制造鋁合金的組織均勻,無明顯氣孔缺陷。

2.2 金屬絲材

金屬絲材表面的污染物不僅含有大量氫原子,而且會影響電弧熔絲增材制造過程中電弧的形狀,導致電弧燃燒不穩定;不穩定的電弧既會破壞保護氣氛的穩定性,又會擾亂熔池,增加鋁合金熔融過程中熔池從外部吸收氫原子的概率,造成鋁合金中氣孔數量增多[25]。GU等[26]研究發現,電弧的高溫使絲材表面的油脂碳化形成碳化物,氣孔易在這些碳化物處形成,導致電弧熔絲增材制造鋁合金的氣孔率增加。

金屬絲材的表面粗糙度變化會影響熔池中的氫含量和電弧形狀,從而改變電弧熔絲增材制造鋁合金的氣孔率。金屬絲材表面粗糙度的降低會增加其表面積,為污染物的附著提供條件,從而導致氣孔率提高[25]。

金屬絲材中的合金元素也會影響電弧熔絲增材制造鋁合金的氣孔率[26]。金屬絲材中的合金元素不僅通過元素揮發造成氣孔的產生,而且合金元素的不同也使氫溶解度有所差異,從而影響鋁合金中的氣孔數量[27]。TODA等[28]研究發現,2系鋁合金絲材增材制造的鋁合金零件中存在高密度的微孔,而使用純鋁絲材制造的零件其微孔密度要低得多,可見金屬絲材中合金元素會影響氣孔的形成。

2.3 焊接速度和送絲速度

焊接速度不同會使電弧熔絲增材制造鋁合金零件中氣孔數發生變化[29]。AZANAS等[30]研究發現,隨著焊接速度的降低,熔池流動性變差,表面質量降低,氣孔數量增加。ZHOU等[31]研究認為,焊接速度增大后,雖然單位時間內的熱輸入不變,但單位面積的熱輸入減少,熔池凝固速率增加,熔池深度變淺,從而抑制氣孔的產生。WANG等[32]研究發現,在電弧熔絲增材制造鋁合金過程中,較低的送絲速度下形成的熔滴較大,熱輸入增加,導致晶粒尺寸明顯增大,氣孔率提高。

2.4 熱輸入

鋁合金的氫溶解度隨溫度的升高而增大,熱輸入越高,能夠吸收的氫原子也越多[33-34]。較低的熱輸入可以有效保留微觀組織中的一些異相粒子,這些異相粒子可以作為形核質點,促進細小晶粒的形成,而晶粒尺寸越小,形成氣孔的可能性越低[35-38]。ANYALEBECHI等[9]認為,枝晶生長與氣孔成核率之間存在競爭關系,生長的枝晶越少,氣孔成核率越高。熱輸入通過影響晶粒尺寸和枝晶的形成,改變電弧熔絲增材制造鋁合金零件中的氣孔率,進而影響鋁合金零件的力學性能。WANG等[39-40]通過調節工藝參數降低熱輸入,使晶粒從等軸晶變為柱狀晶,氣孔的形態得到改善,數量減少。WU等[41]通過低頻脈沖電流減小電弧熔絲增材制造過程中的熱輸入,改善了鋁合金的顯微組織,減少了氣孔數量,提高了零件的抗拉強度和屈服強度。

合適的電流、電壓可保證在電弧熔絲增材制造中具有較低的熱輸入,并使零件中形成較少的氧化物,從而降低零件中的氣孔率[42]。較低的熱輸入不僅可以有效細化晶粒,而且可形成合適的熔池形狀,從而有助于改善氣孔缺陷[43]。雖然鋁合金表面氧化層對氫擴散具有阻礙作用,同時很容易吸收空氣中的氫原子和水分,導致氫含量進一步增加,但是交替極性的電弧對絲材末端有顯著的氧化物清洗效果,氧化物中的氣孔成核點被有效消除[44]。此外,可通過脈沖性電流促進熔池的流動性來降低電弧熔絲增材制造鋁合金中氣孔的數量[45]。

2.5 軋制、熱處理和層間冷卻工藝

軋制可有效消除電弧熔絲增材制造鋁合金零件的氣孔[46]。在軋制過程中,電弧熔絲增材制造鋁合金氣孔中的氫分子分解為氫原子融入到鋁合金中,氫原子可能被重新分配到位錯或間隙晶格中,并通過位錯運動到零件表面,由于彈性變形會破壞其表面氧化層,因此氫原子得以釋放[47-49]。GU等[46]研究發現,在軋制力為15 kN時,大部分小尺寸氣孔閉合,軋制力增大到45 kN時,大尺寸氣孔被壓平并得到有效閉合,僅剩下部分極小直徑的氣孔,說明隨著外加軋制載荷的增加,氣孔缺陷得到有效消除。軋制能有效改善電弧熔絲增材制造鋁合金中的氣孔缺陷,從而提高零件的力學性能[50]。但是,軋制造成的零件彈性變形會導致氣孔重新出現[51]。

對于可熱處理的鋁合金,在高溫作用下,零件中會出現次生孔隙,通過遷移合并和奧斯特瓦爾德熟化(Ostwald Ripening,OR),這些次生孔隙會形成氣孔,而且原氣孔形狀也會發生改變[30,49]。熱處理會影響電弧熔絲增材制造鋁合金零件的氣孔數[46]。在對電弧熔絲增材制造鋁合金零件進行熱處理的過程中,大量的初生共晶相溶入鋁基體中,而共晶相顆粒熔化后留下的空位會使零件出現新氣孔;在位錯釋放、空位遷移和局部應變恢復等影響下,隨著溫度的升高和保溫時間的延長,產生的熱膨脹應力會驅動空位運動和合并,氣孔周圍的基體發生蠕變變形,空位和氫原子向局部最大氣孔的方向聚集,導致小氣孔變得更小,大氣孔變得更大[52-54]。GU等[46]認為,在熱處理過程中,氫氣會從氣孔中釋放出來,這時孔內壓力降低,為了維持孔內壓力和表面能的平衡,氫氣孔通過改變氣孔形狀來降低表面能,而氣孔形狀對零件力學性能具有很大影響。經熱處理后電弧熔絲增材制造鋁合金的抗拉強度和屈服強度提高,斷后伸長率下降[55-57]。

為了降低氣孔的形成概率而提高零件的力學性能,WU等[58]開發了一套層間冷卻裝置應用到電弧熔絲增材制造過程中,該裝置利用保護氣體覆蓋區域伴隨焊嘴移動來進行層間冷卻,可準確控制層間溫度和熱循環過程,使成形層的表面氧化物減少,組織中的位錯密度增加,有效改善電弧熔絲增材制造鋁合金的微觀結構和氣孔缺陷,使零件具有良好的力學性能。

3 結束語

電弧熔絲增材制造鋁合金中的氣孔缺陷與液、固相中氫溶解度差異和鋁合金凝固收縮過程中液、固相體積差異有關,保護氣體、焊接速度、送絲速度、金屬絲材、熱輸入、軋制和熱處理等影響氣孔的形態和數量。改善工藝條件,可以減小液、固相中氫溶解度差異和鋁合金凝固收縮過程中液、固相體積差異,降低氣孔率,提高力學性能。為了進一步改善電弧熔絲增材制造鋁合金零件的氣孔缺陷,今后的研究方向應主要集中在:液、固相中氫溶解度差異和凝固收縮過程中液、固相體積差異是鋁合金的固有性質,應通過改變鋁合金的合金成分來有效改善氣孔缺陷;工藝參數應隨工藝設備和制造條件進行調整,保證電弧熔絲增材制造鋁合金的氣孔率最低,從而提高零件的力學性能;將電弧熔絲增材制造鋁合金的工藝條件標準化,這對于電弧熔絲增材制造鋁合金的可持續發展具有重要意義;在電弧熔絲增材制造設備中集成傳感器,智能化控制電弧熔絲增材制造過程,是電弧熔絲增材制造的發展趨勢。