基于Simufact FormingGP的萬向節鐘形罩鍛造成形有限元分析

王 方, 王 輝, 鄧 林, Bernhard ADAMS

(1.合肥工業大學 信息化建設與發展中心,安徽 合肥 230009; 2.奧斯納布呂克應用科學大學 工程與計算機科學學院,奧斯納布呂克 49076 德國)

0 引 言

伴隨國民經濟與制造技術的飛速發展,汽車行業在我國已逐漸成為工業化支柱的重要產業之一[1]。汽車底盤的傳動系統主要保證汽車行駛所需的牽引力、車速及其之間的協調變化,以及平衡左、右驅動輪之間的速度差要求等多種功能,是汽車性能好壞的重要環節[2]。萬向節作為傳動系統中實現變角動力傳遞的關鍵零部件,關于其制造成形工藝的研究對于汽車整體性能的提高尤為重要[3]。

本文所研究的萬向節鐘形罩內部形狀較為復雜,工作時6個鋼球都參與傳力,曲線弧度精密度要求較高,對其力學及物理抗性的要求也很高,因此一般采用鍛造成形工藝[4]。精密鍛造工藝只需少量加工或不再加工就符合零件要求,是汽車、航天航空等行業中廣泛應用的制造工藝之一[5-6]。精鍛工藝作為一種近凈成形技術,具有省材、節能、降低工時和成本、減少加工工序和設備、提高生產率和產品質量以及環保等特點[7-8]。精鍛工藝的數字化程序設計主要以工藝參數為設計變量,以零件形狀或物理性能為函數目標,采用有限元算法以實現工藝參數的自動優化[9]。

Simufact是先進的有限元分析材料加工及熱處理工藝仿真優化的軟件,具有有限元法(finite element method,FEM)和有限體積法(finite volume method,FVM)2種建模求解方法[10-11]。軟件自身具有軟件三維實體造型功能,同時兼容各種主流的CAD軟件[12]。

1 鐘形罩成形工藝分析

球籠式等速萬向節鐘形罩內部由多曲面構成,是汽車動力輸出的主要零部件,因此對其力度、硬度、抗疲勞性等特征要求高;又因其內部結構形狀較為復雜,反擠壓成形工序變形量及變形抗力大,所以加工工藝要求很高。

溫鍛成形因可用較小噸位的設備進行鍛造,可加工復雜形狀等優勢,而被廣泛應用于萬向節鐘形罩成形工藝。但溫鍛工藝對加熱工藝要求高,且工藝成形力及變形能較大,會導致模具壽命降低;而熱鍛不僅與溫鍛成形一樣可以得到高尺寸精度的鍛件,而且對模具損耗小,加上選擇鍛坯材料自身特性等因素,綜合分析熱鍛可能降低加工成本。為提高鐘形罩成形工藝的精度,得到更好的力學及抗疲勞性能,使鐘形罩具有承載能力強、磨損小、壽命長等特點,在適應市場需求、降低加工成本的同時得到質量優等的產品,因此本研究采用熱精密模鍛。

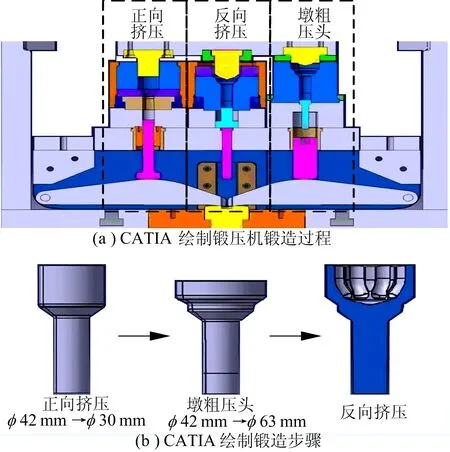

鐘形罩成形工藝一般由正向擠壓、墩粗壓頭、反向擠壓、冷精整4個步驟組成,本研究主要著眼于前3步熱成形部分,其工藝過程如圖1所示。圖1a所示為CAD制圖軟件CATIA繪制的鍛壓機鍛造過程,圖1b所示為鍛件加工過程。

圖1 萬向節鐘形罩熱精密模鍛成形工藝

鐘形罩熱精鍛成形主要分為3個階段:① 通過沖頭作用將直徑為42 mm、長度為81 mm的Ck67彈簧鋼鍛坯正向擠壓,擠出部分直徑30 mm;② 墩粗壓頭,將正擠壓成形件上端粗頭部分墩粗至直徑63 mm,同時壓頭,為反擠壓成形準備坯料;③ 反擠壓成形。

設定未指定型號的鍛壓機作為仿真模擬工作環境,通過有限元分析軟件得出模擬成形過程的鍛造溫度場、所需鍛壓力、等效應力以及等效應變的分布規律。

2 有限元仿真數字化精鍛程序設計

有限元仿真數字化精鍛成形技術是新材料、模具、計算機以及精密測量技術結合傳統成形工藝方法的綜合性技術平臺,程序設計思路基于有限元仿真模擬技術。

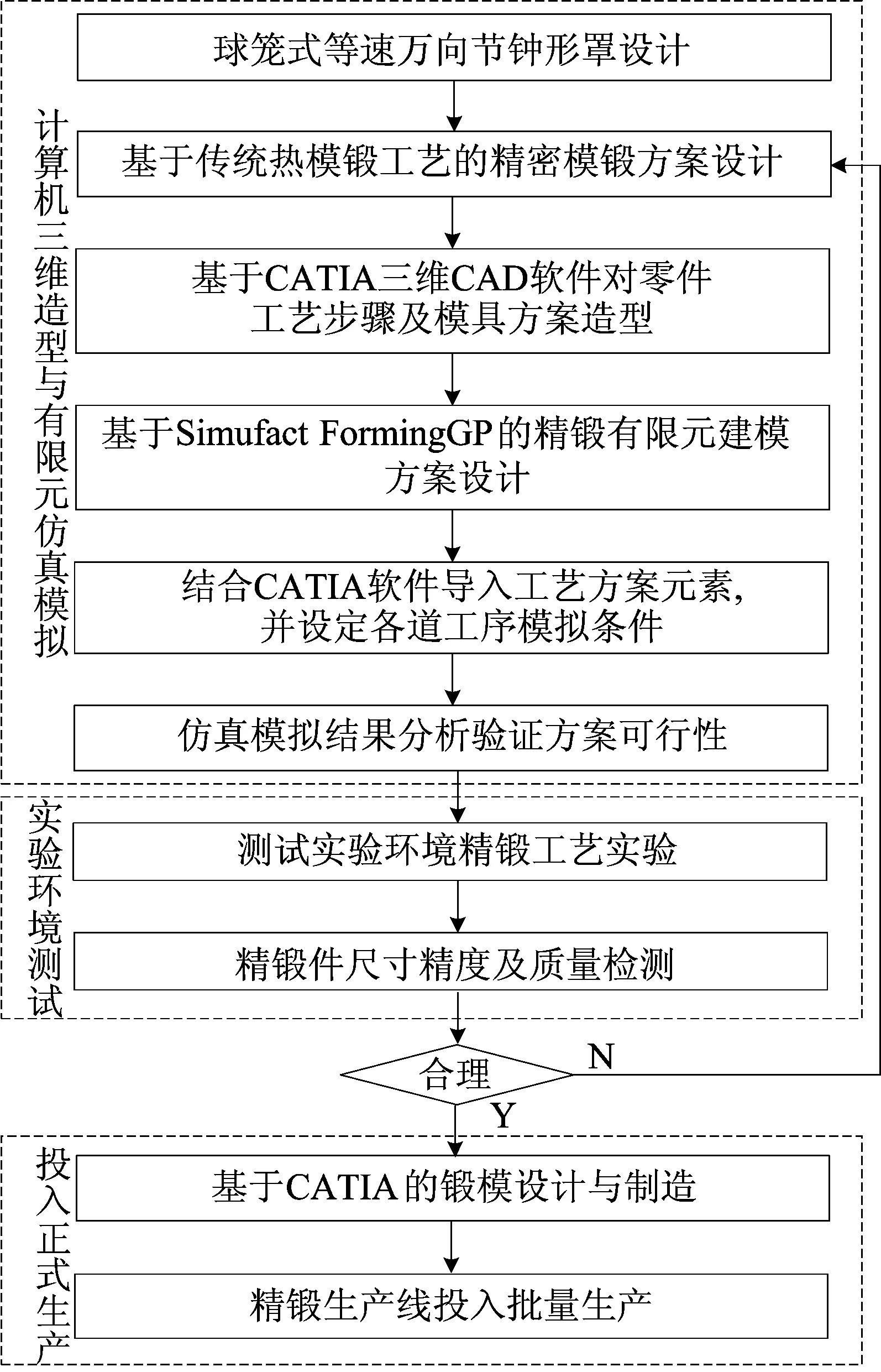

采用數字化精鍛成形技術正向模擬思路,分析鐘形罩熱精密模鍛成形工藝,設計相應的程序框圖,如圖2所示。

圖2 有限元仿真數字化精鍛正向模擬程序框圖

程序框圖主要由計算機三維造型與仿真模擬、實驗環境測試及投入正式生產3個部分組成。利用計算機三維造型軟件以及有限元仿真模擬軟件,快速有效地設計出圖1b所示的鐘形罩零件及模具形狀。

采用Simufact FormingGP軟件結合工藝方案與真實環境構建仿真模擬模型,依據仿真數據分析方案可行性,結合仿真模擬數據,在真實環境下測試得出萬向節精鍛樣品,根據樣品的尺寸精度及質量檢測反饋驗證精鍛工藝的合理性,并驗證精鍛工藝過程中鍛件成形以及模具壽命受損等問題,從而快速有效地找到優化方案。通過反復模擬與實驗驗證,最終得到最優方案并投入實際生產。

3 有限元建模

3.1 建模基本參數設置

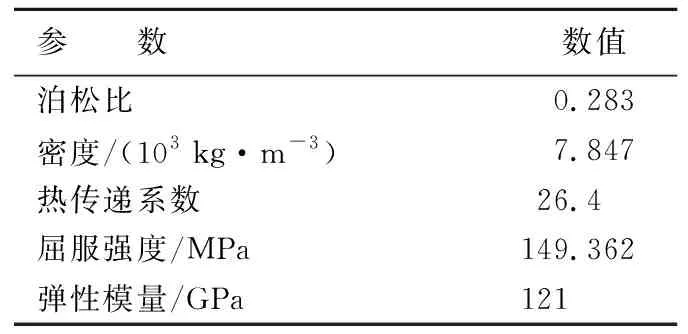

在Simufact FormingGP軟件中將沖頭及模具定義為可傳熱剛性體,默認材料為H13模具鋼,并設定其初始溫度為200 ℃。由Simufact FormingGP傳熱接觸參數數據庫設置熱鍛沖頭與環境間接觸換熱系數為30 W/(m2·K)。傳熱工藝環境設置為熱成形工藝,并設定測試環境溫度為室溫25 ℃,系統自動定義熱鍛工藝下表面傳熱系數為0.35。參考真實實驗環境所用螺旋壓力機,設置三級熱精鍛成形的正向、反向擠壓速度為600 mm/s,鍛壓速度為250 mm/s。鐘形罩鍛坯選用Ck67彈簧鋼,其有效熱鍛溫度范圍為700~1 000 ℃,設置鍛坯為塑性體,始鍛溫度為950 ℃,摩擦系數為0.2。Ck67彈簧鋼的物理及力學性能參數見表1所列。

表1 Ck67彈簧鋼性能參數

3.2 仿真模擬工序建模

在Simufact FormingGP中建立三級熱精密模鍛工藝過程的有限元仿真模型。因為正向擠壓和墩粗壓頭工序坯料及得到的工件為規則圓柱體,可以在軟件中簡單使用2D中心軸對稱建模分析方式,設置對應的模具、沖頭以及邊界條件。而反向擠壓工序得到的鐘形罩內部結構復雜,但仍具有對稱性,所以結合CATIA制圖軟件導入反擠壓工序沖頭模型3D建模,依據工件對稱性選取1/12作為最小建模單元,以大幅減少有限元劃分網格工作量,優化計算效率,快速有效地得到計算結果。

對模擬的鍛坯進行網格劃分,得到正向擠壓、墩粗壓頭以及反向擠壓工序的網格劃分數,分別為752 、1 100、4 096個網格。

4 有限元仿真結果分析

4.1 仿真模擬數值結果分析

依據球籠式等速萬向節鐘形罩的熱精密模鍛成形工藝,建立有限元仿真模型,使用Simufact FormingGP有限元分析軟件對所建立的模型設置相關工序參數,并進行有限元仿真模擬,得出下文的模擬分析結果。

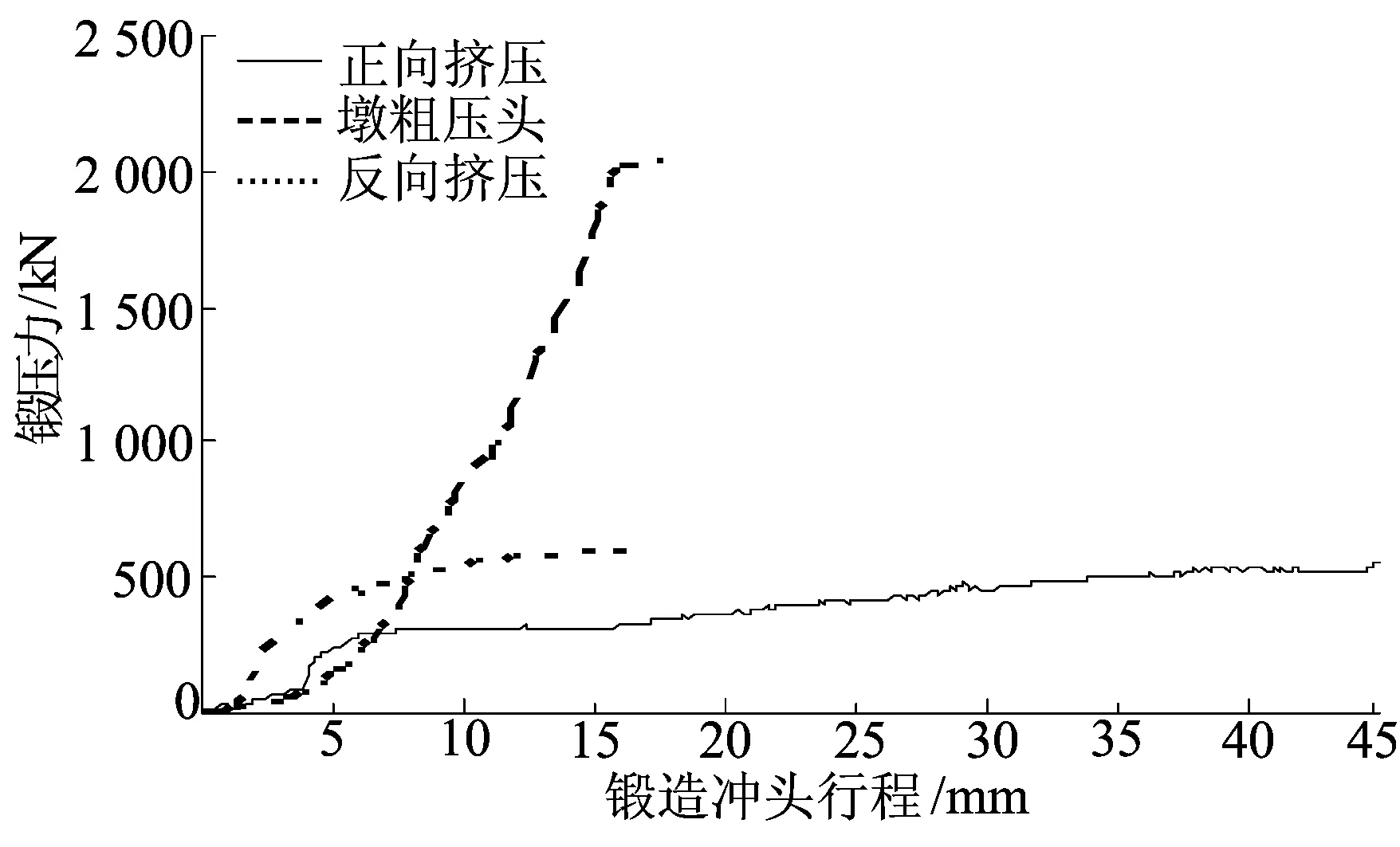

萬向節鐘形罩三級熱精鍛各工序的鍛壓力隨沖頭下壓成形,各級工序所需的鍛壓力隨著級數的增加而增大。

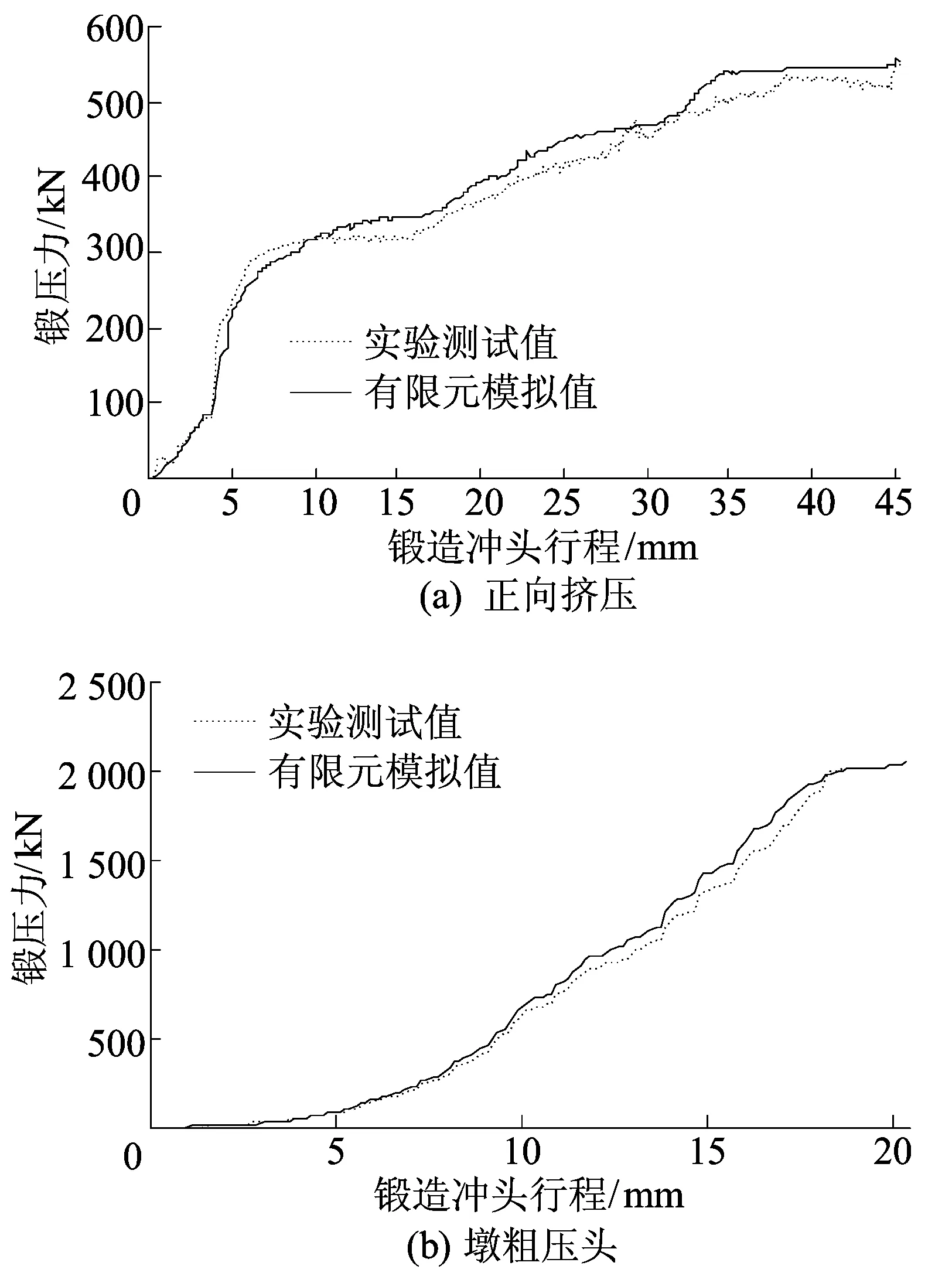

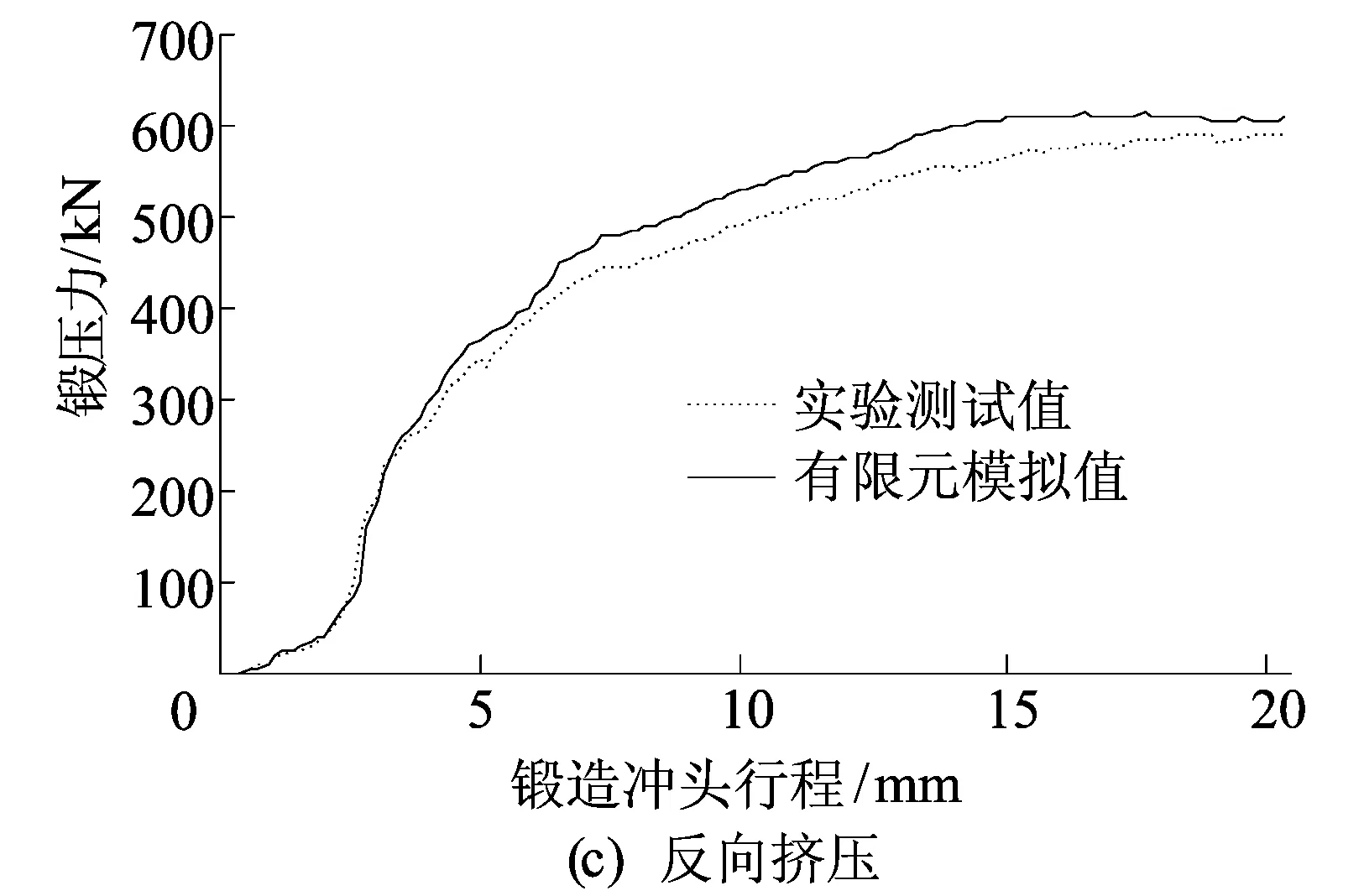

各工序鍛壓力分布如圖3所示。

由圖3的模擬結果可得,正向擠壓工序所需的最大鍛壓力為550 kN,墩粗壓頭工序所需的最大鍛壓力為2 045 kN,反向擠壓工序所需的最大鍛壓力為591 kN。

上述鍛壓力參數分析可以作為優化鍛壓機型號選取的重要依據。

圖3 萬向節鐘形罩熱精密模鍛鍛造壓力分布

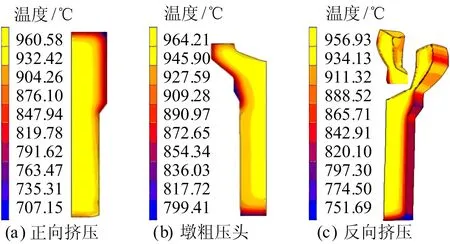

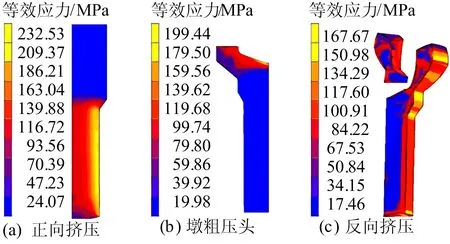

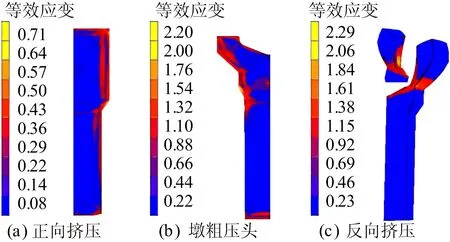

萬向節鐘形罩熱精密模鍛工藝仿真模擬得到的溫度場、等效應力以及等效應變的參數分布情況如圖4~圖6所示。

圖4所示為工藝仿真過程中的溫度場分布。從圖4可以看出:正向擠壓工序加工過程中鍛坯中心鍛壓溫度最高為960.58 ℃,最低溫度產生在鍛坯大頭頂部外緣表面;墩粗壓頭過程中,最低溫度為799.41 ℃,產生在鍛件小頭底部及過渡圓角部位;反擠壓工序鍛件中心鍛壓溫度最高達到956.93 ℃,而鍛件表面外部過渡圓角處溫度則降低到750 ℃左右。鍛造過程中,鍛件中心最高溫度比初始溫度略高,一方面是由于鍛壓成形區域鍛坯變形量大,摩擦產生熱量較高進而導致鍛件局部溫度升高;另一方面是模具與鍛坯間熱量交換所導致。

圖5所示為工藝仿真過程中的等效應力分布。由圖5可知,隨著熱精鍛各工序的進行,每一次沖頭鍛壓的過程中鍛坯等效應力均逐漸增大,其影響分布區域也隨之擴大。正向擠壓工序的最大等效應力為232.53 MPa,主要集中分布在鍛坯大頭頂部外緣;墩粗壓頭工序的最大等效應力為199.44 MPa,主要作用于大頭與小頭過渡部位外緣的圓角處;正向擠壓過程中反向擠壓工序的最大等效應力為167.67 MPa,主要分布在小頭底部外緣以及大頭至小頭中間過渡部分的圓角處。等效應力集中區域與鍛造溫度場分布情況基本一致。其中,墩粗壓頭工序雖然鍛件變形量小,且等效應力集中區域較小,主要集中分布在鍛件過渡曲面部位的過渡圓角處,但所需鍛壓力及等效應力參數均為最大,頂部受擠壓力大且成形難,易在頂部大圓環表面以及過渡圓角處形成缺陷。

圖4 萬向節鐘形罩熱精密模鍛工藝仿真溫度場分布

圖5 萬向節鐘形罩熱精密模鍛工藝仿真等效應力分布

圖6 萬向節鐘形罩熱精密模鍛工藝仿真等效應變分布

圖6為工藝仿真過程中的等效應變分布。從圖6可以看出,每道工序過程中鍛坯總體等效應變的分布及各部位的最大值。伴隨熱精鍛變形過程的進行,鍛坯的局部應變逐漸增大,極少部位等效應變增至2.0以上,但整體應變分布及大小都在可允許的范圍之內。正向擠壓工序的等效應變主要分布在擠出成形部分,分布情況較均勻;墩粗壓頭工序僅大頭墩粗部分產生應變,最大應變發生在壓頭中心點;反向擠壓工序成形擠出壁部分等效應變較大,其中鋼球溝槽最底端應變最大,中心點處等效應變已達到2.29,但由于分布范圍極小,且不排除與有限元網格劃分在曲面產生畸變有關,因此可以忽略此處等效應變的劇烈變化。

4.2 精鍛工藝實驗與精度質量檢測

實驗用材料為Ck67彈簧鋼,坯料采用容積為41 L、最高加熱溫度為1 280 ℃的16 kW電動箱式爐加熱至950 ℃。精鍛加工后,工件加熱區域在沒有空氣進入的情況下冷卻至小于600 ℃,因此成形后的二次收縮對尺寸影響不大。

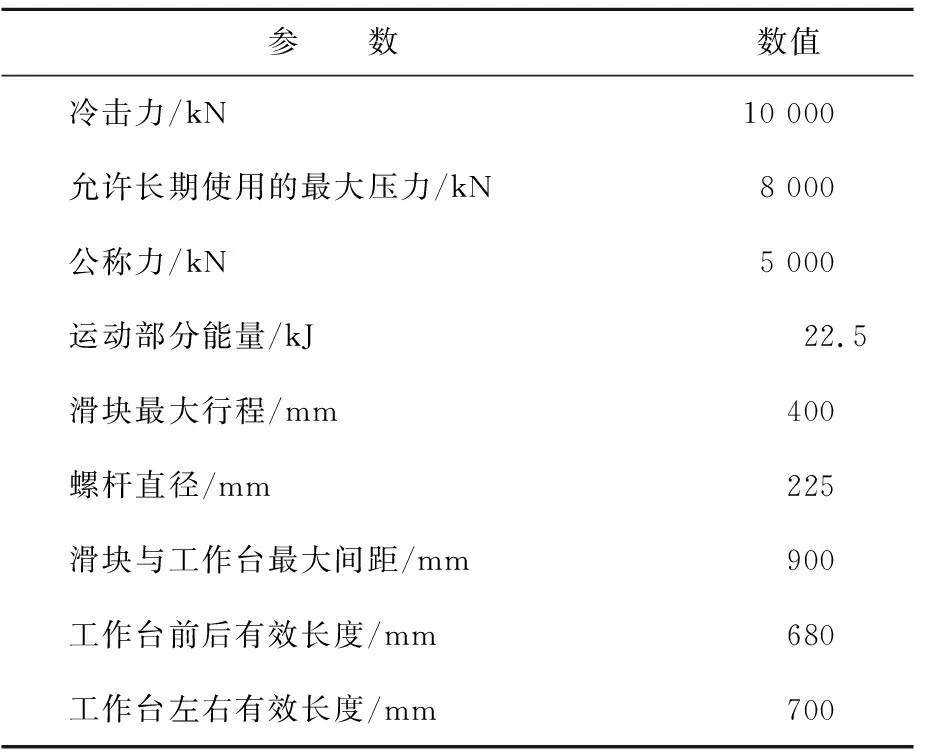

實驗采用PSS225直驅式電動螺旋壓力機,其基本參數見表2所列。

表2 PSS225直驅式電動螺旋壓力機基本參數

根據有限元分析軟件得出的結論,結合實際環境模擬實驗。

依據溫度和材料考慮鍛件的冷卻收縮量,對熱鍛模具及沖頭尺寸做相應擴張。在950 ℃熱鍛情況下,Ck67彈簧鋼熱膨脹系數約為1.3×105/℃,考慮其0.75%的收縮量設計模具,得到的鐘形罩樣品如圖7所示。

圖7 真實環境模擬成形

通過計算機測量系統得到鍛造壓力,與有限元仿真情況進行對比,結果如圖8所示。

從圖8可以看出,實驗環境下鍛造壓力曲線與有限元模擬結果參數數值雖有不同,但總體趨勢基本一致,且數值誤差基本在8%范圍以內,數值趨勢呈略大于模擬值狀態。造成這種情況的主要原因可能是有限元分析中未充分考慮鍛坯與環境接觸時間,或仿真模擬設置沖頭與坯料定位與實驗環境有差別導致。

圖8 各工序鍛造壓力模擬與實驗結果對比

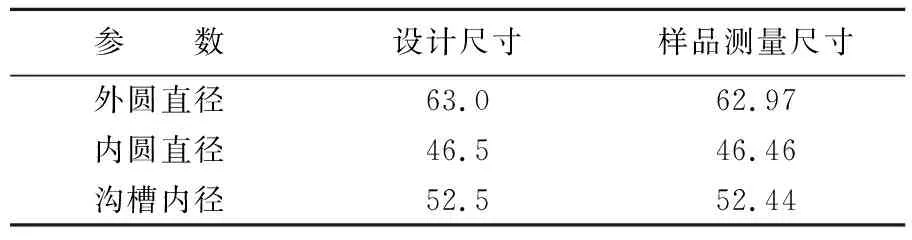

鐘形罩6個鋼球溝槽是重要接觸面,其尺寸對鐘形罩成形質量影響至關重要,因此重點測量樣品溝槽內徑以及鐘形罩內外圓直徑尺寸。

樣品尺寸測量值與設計尺寸參數值的對比見表3所列。

表3 樣品尺寸與設計尺寸的對比 單位:mm

測試樣品顯示,鐘形罩尺寸基本達到熱鍛工藝要求,與模擬仿真結果基本吻合,表面無明顯縮松或縮孔缺陷,無明顯飛邊。

5 結 論

本文采用數字化精鍛成形技術正向模擬成形工藝程序框圖,并結合Simufact FormingGP有限元仿真軟件,對 Ck67彈簧鋼球籠式等速萬向節鐘形罩的熱精密模鍛過程進行了模擬分析。通過對有限元建模仿真模擬結果與實際實驗環境測試所得零件樣品的對比,實現了直觀地觀察并分析鐘形罩熱模鍛成形工藝的成形過程,縮短工藝設計時間,降低設計成本。

鐘形罩熱模鍛仿真模型也為后續深入研究鍛坯預熱工藝提供了分析依據,如鍛壓力與鍛壓溫度場分布情況對鍛件表面碳化的影響以及等效應力、等效應變的分布對鍛件熱鍛工藝冷卻收縮率的影響,從而進一步改善鍛件表面氧化及脫碳等問題。

針對鐘形罩熱精密模鍛成形工藝的研究仍然還有很多探索工作,如鍛壓工藝參數分析、沖頭及模具壽命分析、對仿真模型以及真實環境的工藝細節優化等,通過仿真模擬預先發現成形工藝缺陷的發生部位與形成原因,增加工藝的可靠性,以達到減少實驗周期和實驗經費、降低設計成本的目的。