中低速磁浮門型裝配式承軌梁技術研究

劉武斌 丁兆鋒 李偉強

(中鐵磁浮交通投資建設有限公司 湖北武漢 430060)

1 概述

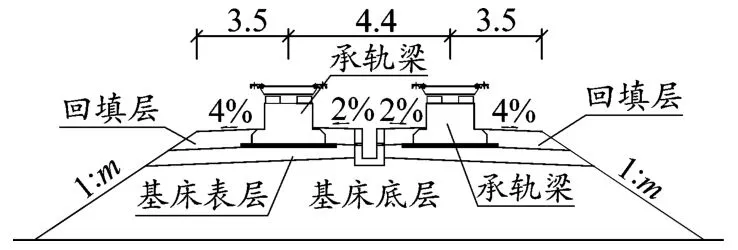

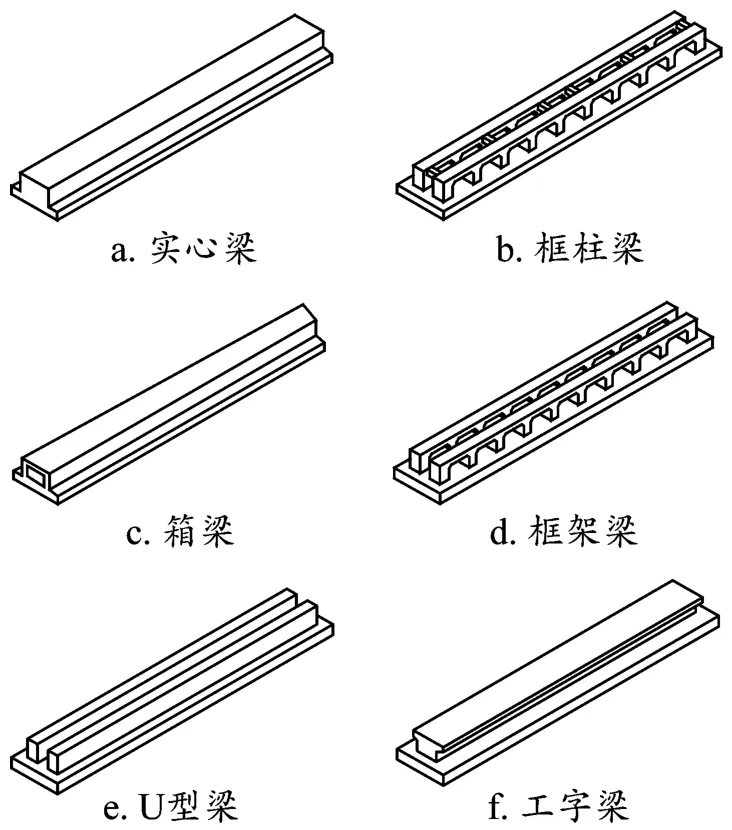

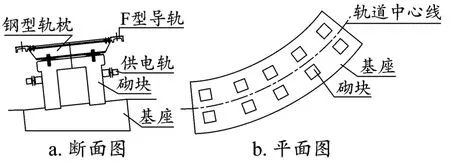

長沙磁浮快線是我國第一條開通運營的具有完全自主知識產權的中低速磁浮線。該項目實施過程中首次使用了由承軌梁和路基組成的低置結構形式,詳見圖1。現行低置結構承軌梁技術主要包括實心梁、箱梁、框柱梁、框架梁等。其中長沙磁浮快線項目使用了實心梁、框柱梁[1],株洲試驗線使用了箱梁、框架梁[2],另外已公開的專利中具有代表性的承軌梁還包括U型梁[3]、工字梁[4]等,見圖2。

圖1 低置結構路基典型橫斷面圖(單位:m)

圖2 承軌梁結構示意

現有承軌梁技術或多或少均存在一些問題,如圬工材料量大、檢修不方便、施工工序繁瑣、需設置承軌臺構造、現澆施工受環境影響大、曲線地段施工難度大、施工質量不易控制等。根據現有技術存在問題及改進需求,本文提出了新型承軌梁解決技術方案—門型裝配式承軌梁,并進行了尺寸擬定、結構設計、接口設計、施工工序等一系列的技術研究,獲得了許多有益的研究成果。

2 現有技術分析

現有承軌梁技術能夠滿足中低速磁浮承軌梁的各項功能要求,但也存在一些不利因素和尚待解決的問題[5-7]:

(1)箱梁的優點是剛度大、變形小、節省圬工,但因承軌梁的結構尺寸小,箱體構件內模無法拆除,增加了施工成本,不便于檢修。

(2)框柱梁和框架梁的優點是節省圬工,結構輕質,便于檢修,但由于構件組成復雜,施工難度較大。

(3)實心梁的優點是構造簡單,便于施工和檢修,但存在對地基承載力要求高、圬工用量大、對溫度的影響較為敏感等問題。

(4)現行承軌梁技術通常采用現澆施工,現澆施工受環境因素影響較大,混凝土構件養護難度較大。

(5)現行技術軌排結構精調需通過設置現澆的承軌臺來實現,因承軌臺尺寸較小,不易立模和混凝土振搗,成本較高。

(6)小曲線半徑地段,承軌梁需設計為曲線梁,曲線梁模板制作和安裝增加了施工難度和成本。

3 門型裝配式承軌梁技術方案

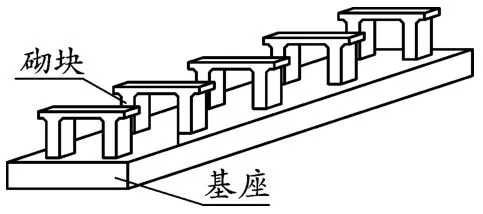

根據現有承軌梁技術存在問題及改進需求,本文提出一種新型承軌梁技術方案—門型裝配式承軌梁[8],見圖3。門型裝配式承軌梁由基座和多個砌塊組成。基座為現澆鋼筋混凝土構件,矩形截面,埋置在路基上;砌塊為預制鋼筋混凝土構件,由兩個立柱和設置在立柱之上的頂板組成,砌塊間隔布置在基座之上,每個砌塊與軌排結構的一根軌枕相匹配,并通過鋼筋連接與基座固定連接。

圖3 門型裝配式承軌梁立體示意

砌塊作為支撐軌道結構的最小結構單元,可大幅度降低材料用量和溫度效應;砌塊作為標準預制構件,可標準化設計,標準化加工,實現預制裝配施工;施工過程中軌排通過螺栓和砌塊中預埋的套管直接安裝在承軌梁上,然后通過調整軌排和砌塊的位置實現精調,無需再設置承軌臺。曲線地段通過調整砌塊的傾角實現曲線超高,通過扇形布置實現曲梁施工,詳見圖4。

圖4 門型裝配式承軌梁曲線布置示意

4 門型裝配式承軌梁技術研究

4.1 結構尺寸擬定

門型裝配式承軌梁的基座尺寸可參照現有承軌梁技術取值。砌塊各構件的最小尺寸需滿足鋼筋布置、混凝土振搗、具有足夠的強度、可抵抗一定的變形等要求。

根據構造要求立柱的最小構造尺寸可擬定為20 cm×20 cm,能夠承受的最大軸向壓力約為668 kN,最大水平力約為34 kN,可滿足強度和變形要求。立柱底部按固定端考慮,同時在不考慮頂板對立柱約束條件下,在最不利水平荷載作用下,柱頂最大橫向位移為0.8 mm,轉角弧度為0.82‰,柱頂最大縱向位移為0.6 mm,轉角弧度為0.7‰,變形均較小,可滿足變形控制要求。

根據構造要求頂板的厚度不宜小于20 cm,另外板寬及板長應滿足軌排結構的安裝要求,每節承軌梁長度應與軌排結構長度相匹配。除上述因素外,砌塊尺寸還應考慮預埋錨固鋼筋、溫度荷載的影響、預制構件連接處鍵槽設置構造要求[9-11]等。

菲律賓特殊的地理位置決定了這個國度有著豐富的水果,香蕉便是其中之一。菲律賓的香蕉有很多種,而且吃法也各有巧妙,有油炸香蕉條或烤香蕉等小吃,也可將香蕉蒸后撒上黑砂糖吃。

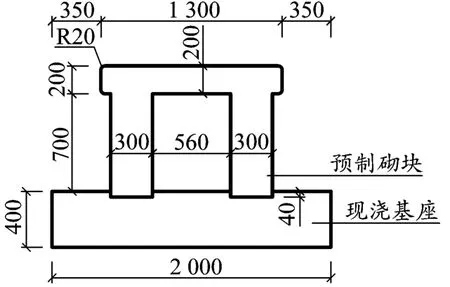

現澆基座的尺寸可參考現有承軌梁技術進行取值,所以門型裝配式承軌梁標準節的結構尺寸可參見表1和圖5。

表1 門型裝配式承軌梁結構尺寸

圖5 門型裝配式承軌梁橫斷面尺寸示意(單位:mm)

4.2 結構計算及設計

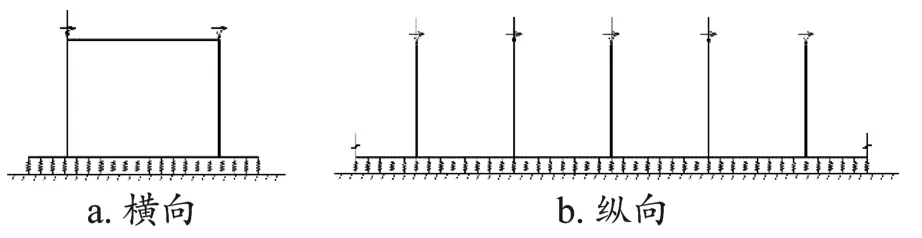

為了進一步明確門型裝配式承軌梁的適用性,對其進行結構計算,分析結構內力及變形。計算模型可按縱向和橫向簡化為框架結構,如圖6所示,橫向截取單個砌塊與其對應的底部基座進行計算,縱向取一節承軌梁進行計算。軌道結構自重及傳遞的列車動荷載簡化為作用力施加在砌塊頂部。

圖6 門型裝配式承軌梁理論模型圖式

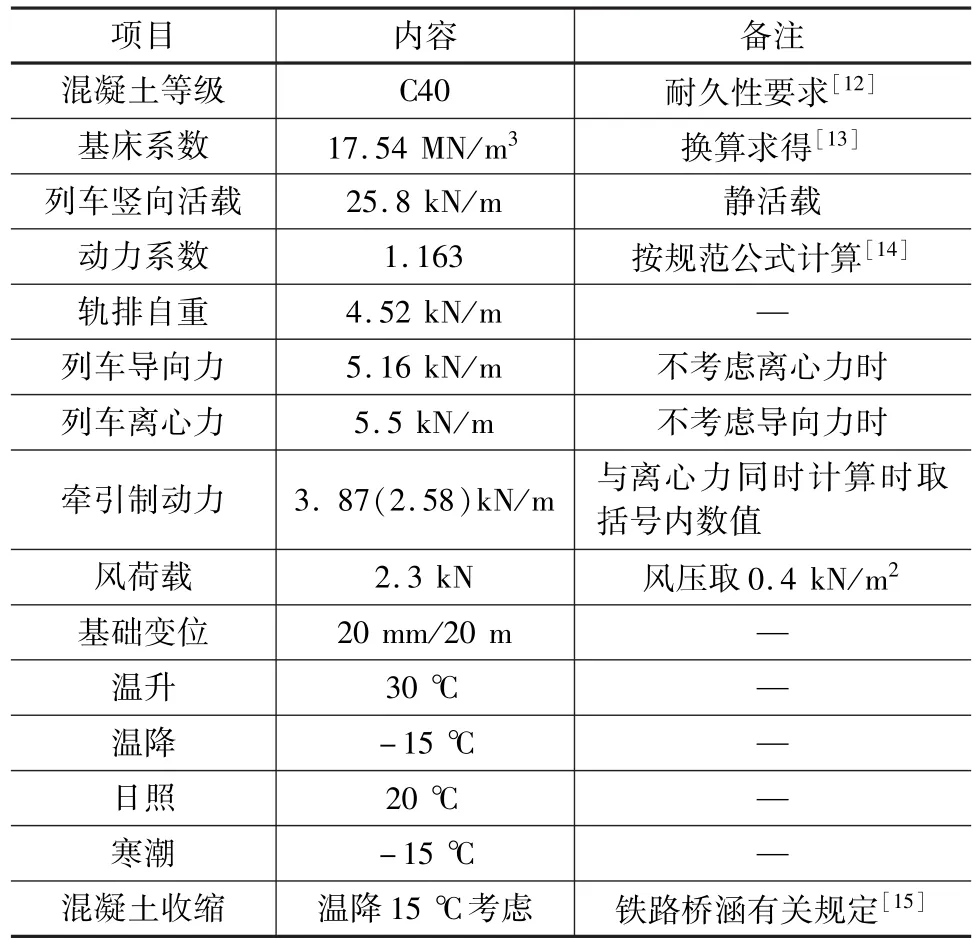

取適用于一般地區的計算參數多門型裝配式承軌梁進行計算,見表2。

表2 計算參數取值

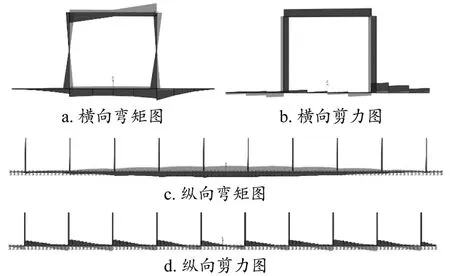

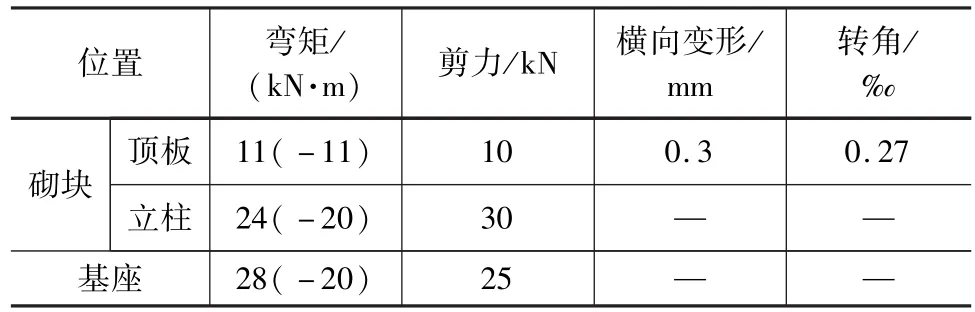

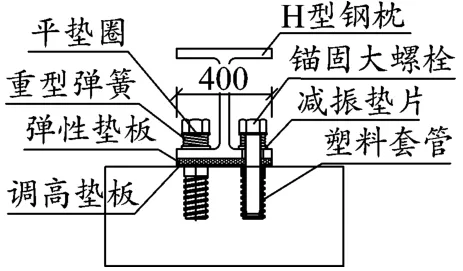

采用結構分析軟件對門型裝配式承軌梁進行計算,其橫向、縱向計算分析結果,見表3、表4,結構內力見圖7。

圖7 結構內力

表3 橫向內力結果

表4 縱向內力結果

根據計算結果,門型裝配式承軌梁結構的變形及轉角均滿足規范要求,梁端轉角不大于1‰,撓度不大于跨度的1/3 800,說明門型裝配式承軌梁滿足其功能要求,適用性良好,可以滿足軌道平順性要求。

根據內力計算結果,門型裝配式承軌梁的結構內力和變形均較小,按容許應力法[16-17]進行設計,結構抗剪按構造布筋,抗彎主筋配筋率采用0.7%。

為了保證砌塊與基座的連接強度滿足設計要求,需采取必要的構造措施:(1)砌塊底部埋置在基座內不小于5 cm;砌塊底部設置鍵槽和粗糙面,鍵槽深度不小于3 cm;(2)砌塊預留連接鋼筋彎錨錨入基座,其錨固長度滿足規范要求。

4.3 與軌排結構接口設計

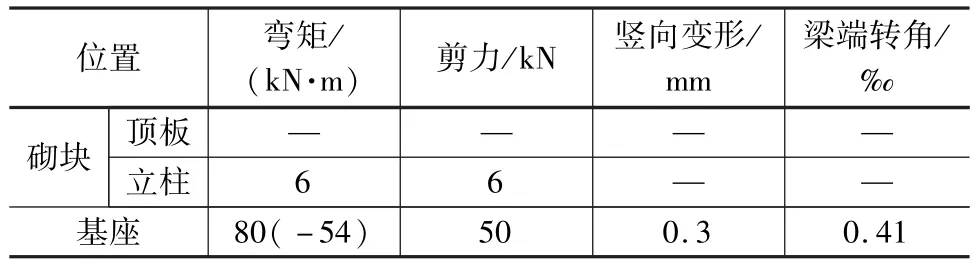

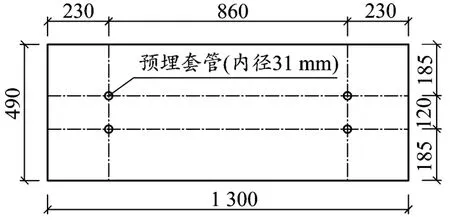

砌塊與軌排結構[18]通過M30螺栓[19]與預埋套管連接,連接構造見圖8。砌塊預制加工時應在頂板兩側預埋連接軌排的套管,套管內徑31 mm,外徑50 mm,采用玻璃纖維增強聚酰胺66材料[20]制作,預埋位置見圖9,根據錨固長度要求,套管長度11 cm,套管預埋精度控制在±0.5 mm。

圖8 砌塊與軌排結構連接示意

圖9 砌塊頂板預埋套管位置示意(單位:mm)

4.4 施工工藝

門型裝配式承軌梁可按下列施工工序實施:

(1)在工廠內現澆砌塊,養護合格后提供給施工現場。

(2)將路基上的混凝土墊層作為施工平臺,綁扎好基座的鋼筋籠,并安裝好模板。

(3)將砌塊放置在鋼筋籠內,確保錨入鋼筋滿足設計要求。

(4)采用測量儀器對砌塊進行定位,采用排架對砌塊進行固定。

(5)安裝軌排結構,采用螺栓將軌排和砌塊組裝成整體,并對軌排結構進行精調。

(6)澆筑基座混凝土,將砌塊與基座澆筑成整體。

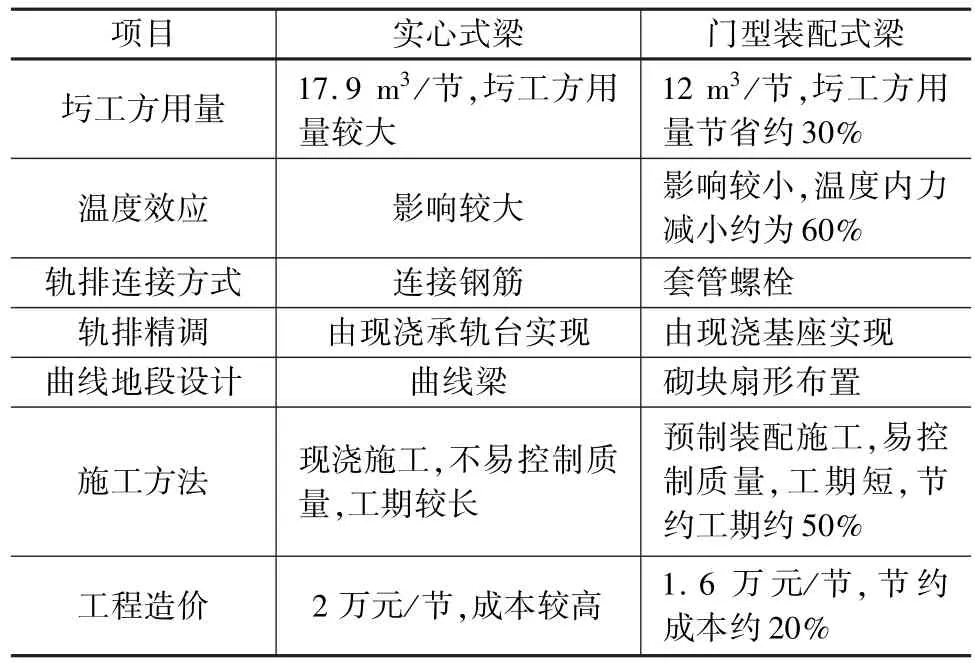

4.5 與現有技術對比分析

門型裝配式承軌梁方案與現有技術相比具有一定的技術優勢,以工程實例中使用最多的實心梁為例進行比較,比較結果見表5。

表5 技術經濟對比

5 結論

門型裝配式承軌梁是在現有承軌梁技術存在問題及改進需求的基礎上提出的,通過對門型裝配式承軌梁方案研究,得出以下主要結論:

(1)門型裝配式承軌梁由基座和多個小砌塊裝配而成,具有材料用量省、結構自重輕、溫度效應低、工程投資省、施工便捷、施工工期短、質量易控制等特點。

(2)門型裝配式承軌梁標準節的結構尺寸建議值:基座長11.6 m,寬2 m,高0.4 m;砌塊立柱長0.35 m,寬0.3 m,高 0.9 m;砌塊頂板長 1.3 m,寬0.49 m,高0.2 m;砌塊沿線路方向間距1.2 m。

(3)門型裝配式承軌梁的結構內力和變形均較小,結構抗剪按構造布筋,抗彎主筋配筋率采用0.7%。

(4)砌塊可通過預埋套管與螺栓及軌排結構直接連接,軌排精調通過調整砌塊位置實現,然后通過現澆基座固定,無需再設置承軌臺構造。

門型裝配式承軌梁技術與現有技術相比具有一定的技術優勢和良好的推廣應用價值,其仿真分析及室內模型試驗研究正在進行當中,相關研究成果預計將在清遠磁浮旅游專線工程中推廣使用,相關施工工藝和設備的研究工作也將陸續開展。