路橋工程建設中的軟土路基施工關鍵技術

林 寧

(保利長大工程有限公司,廣東廣州 510000)

1 工程概況

本文以某景點的快速通道建設工程為研究對象,該項目中的一段屬于軟土路基,整個路基范圍的結構組成為:砂黏土(深度約4 m、承載能力100 kPa)、中砂(深度約9 m,含有少量的礫石)。結合設計圖紙,路基部分的承載能力必須超過200 kPa,實際施工設計的時旋噴樁數量為300根,每根樁的直徑為60 cm,樁的長度設計為7.2 m,按照梅花狀進行布置,每根樁之間的間距控制為1.3 m。選擇普通硅酸鹽水泥,摻加適量的減水劑。

2 施工準備工作

2.1 施工技術參數確定

進行旋噴樁施工前,應該先進行試樁試驗,結合試驗過程中的具體情況確定最佳施工技術參數,確保提桿速度、泵入壓力可以有效滿足設計規范要求。結合施工現場的實際情況確定以術參數,每根樁的直徑為60 cm,樁的長度設計為7.2 m,按照梅花狀進行布置,每根樁的間距控制為1.2 m,試驗樁的長度設計為16 m,試驗樁的數量為8根。

實際進行試樁試驗的過程中,施工單位選擇使用單管施工,試塊經過28 d齡期后,自身抗壓強度達到1 800 kPa,每根樁的承載能力為R=170 kN。

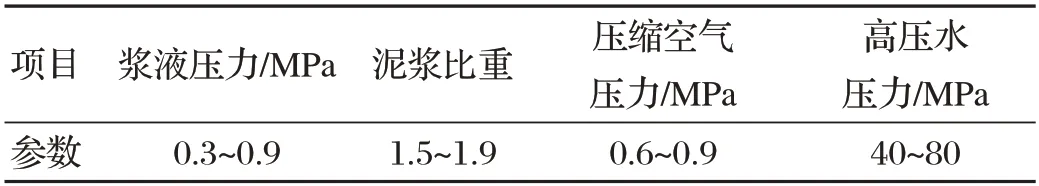

項目施工技術參數分析如表1所示。

表1 施工參數分析

2.2 施工準備

旋噴樁施工前,需要做好施工前的準備工作,保證所有的施工設備全部準備就位。結合施工現場的實際情況合理安排安裝作業,對各施工設備的性能進行檢測,確保后續施工中不會出現故障現象。應嚴格按照規范要求對施工設備進行試機檢測。在檢測過程中,設備的各項檢測指標必須完全滿足規范要求。

3 施工關鍵技術

3.1 測量放線

為有效保證狀體結構的定位可以滿足規范要求,提高定位的精準性,施工單位應嚴格按照規范要求設置控制網,在施工現場設置多個控制點,形成整體的控制網。

實際施工過程中,控制點的位置應結合樁位的實際情況確定,一般設置場內、外兩個控制網,促樁位的精準度得到提升。控制網設置完成后開始測量,對樁位位置進行放線。所有的樁位全部確定后,在施工現場設置標樁。為了保證標樁不會在施工過程中被破壞,應對標樁做加強保護措施。待標樁設置完成,對標樁的位置進行復核,復核無誤以后報監理單位進行驗收。

3.2 鉆孔就位

樁機作業應結合孔位的具體情況進行確定,樁機與孔位相互對正視為精準度合格。鉆機安裝作業結束后,對鉆桿的垂直度進行檢測,檢測不合格時應該立即進行校正,避免鉆進過程中出現樁孔傾斜現象。

3.3 鉆孔

為了確保樁孔垂直度、孔壁穩定性全部滿足規范要求,可以使用鉆機事先完成鉆孔作業,鉆孔直徑控制為130 mm。在實際鉆孔的過程中,應隨時對鉆進的情況進行檢查,保證樁孔的垂直度滿足規范要求。若鉆進過程中出現鉆桿傾斜現象,應立即停止鉆進作業,整改完成后繼續鉆進。應合理控制鉆機的鉆進速度,確保成孔的質量符合設計要求。

3.4 下注漿管

下放注漿管時應妥善做好防護工作,避免出現注漿口、風嘴堵塞的現象。下放的過程中,若發現高噴管無法下放,應結合施工現場的實際情況制定合理完善的處理方案。注漿管無法深入內部空間時,可以借助注漿泵將注漿管下放至內部空間。

3.5 制漿

該項目使用強度32.5的普通硅酸鹽水泥,漿液的比重應控制為1.6~1.8,結合試驗結果確定水灰比的技術參數。使用攪拌機備制漿液,使用稱重的方式確保原材料的摻加比重滿足設計要求,原材料的摻加比例誤差應控制在5%以內。若采用高速攪拌的處理方式,混合料的攪拌時間應控制在60 s內,普通攪拌方式的持續時間應控制在90 s內。漿液備置完成后,應在4 h內進行灌注,超出4 h后進行廢棄處理。

3.6 噴射注漿作業

注漿管進入指定部位,使用送漿、送風方式展開施工作業。在樁孔底部采取頂噴方式進行施工,嚴格按照設計要求調整泵壓、風壓。返漿口的設置滿足設計要求時,開始噴射注漿作業。在實際作業過程中,設備旋轉的速度控制為20~25 r/min,灌漿管提升速度控制為20~25 cm/min。

噴漿作業完成后,開始進行二次回灌作業,結合前期的試驗結果確定施工技術參數,進行高壓旋噴作業。在實際施工過程中,應對漿液的配合比進行檢測,漿液配合比不達標時應停止噴漿作業,將漿液的水灰調整至合格后繼續施工。

3.7 回灌漿液

高壓噴射回灌作業完成后,漿液在凝固的過程中會出現體積收縮現象,導致孔內的漿液下沉速度小幅度增大,應采取連續回灌漿液處理措施,漿液不再下沉即為合格。

3.8 提管沖洗

在噴射漿液的過程中,施工人員應將吸漿管移動至水箱中,保證管道及時得到清理,避免管道內部堵塞,促使施工順利進行。

4 效果評價

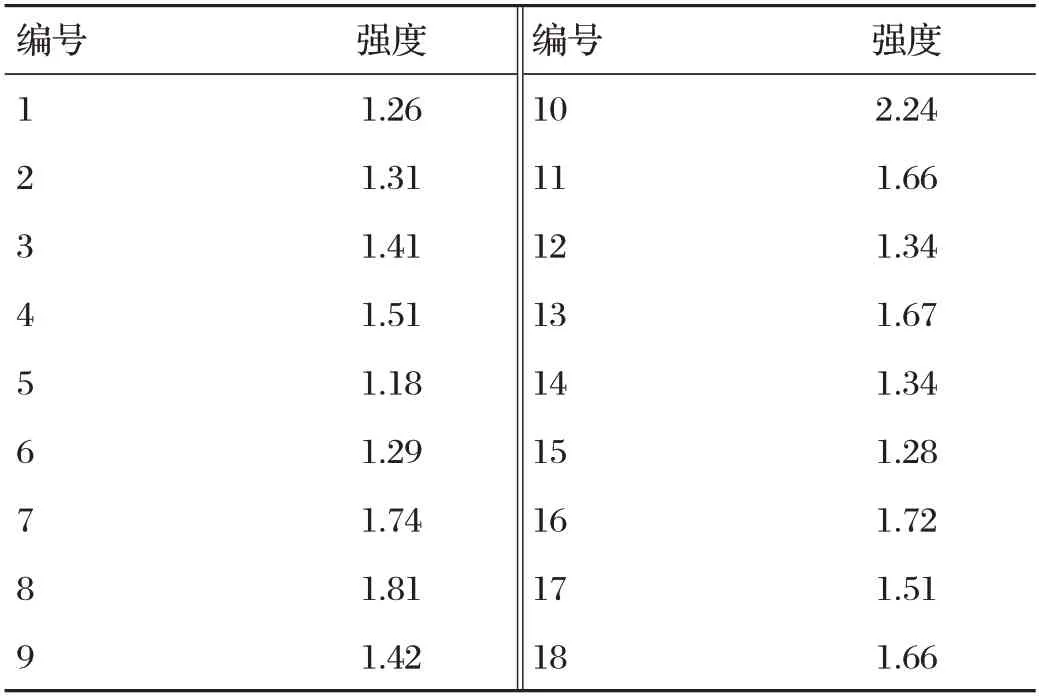

鉆芯取樣無側限抗壓強度如表2所示。

表2 鉆芯取樣無側限抗壓強度 單位:MPa

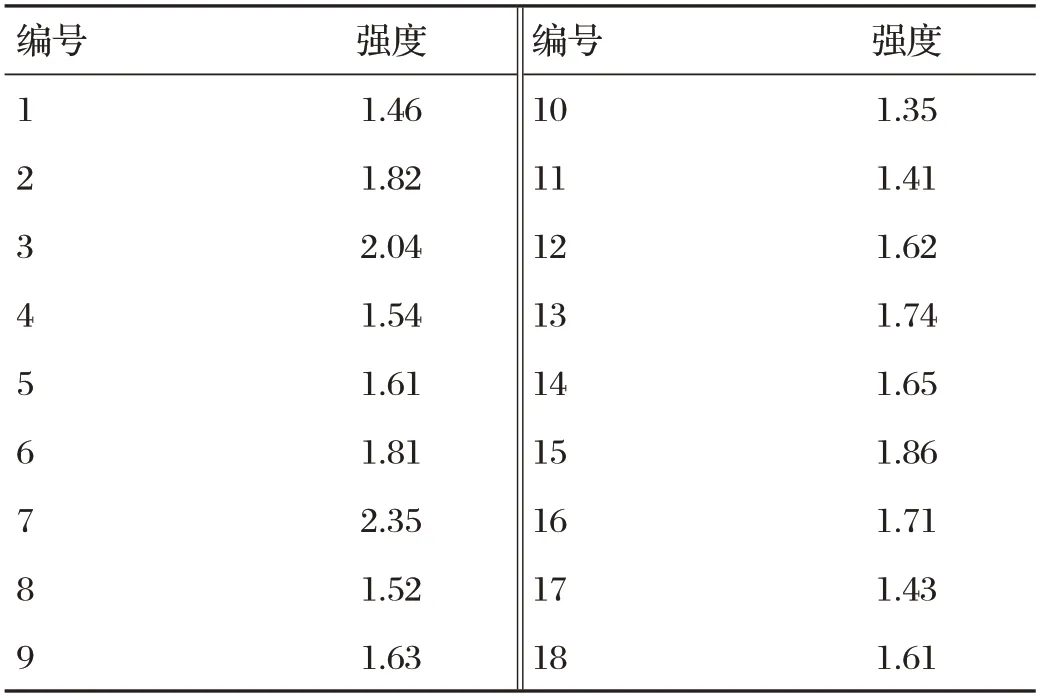

預留水泥土標準試件無側限抗壓強度如表3所示。

表3 試件無側限抗壓強度 單位:MPa

該項目的地基深度約為5 m,實際施工存在一定難度,為了有效保證軟土地基的施工質量,應在施工完成后對地基進行力學試驗,檢查地基技術參數的具體情況。

噴射回灌漿液作業完成28 d后,通過現場取芯檢測抗壓強度,成樁試驗應該按照1 個/2 m的標準進行取芯,施工面積比較大時應分層取芯,選擇具備代表性的深度進行取芯。將取出的3個樣品進行無側限抗壓強度檢測,檢測結果不得低于設計強度,檢測的頻率控制在2%。

每一個施工部位檢測數量不少于3根,樁長不滿足設計要求、漿液噴射不均勻、存在斷噴現象,為不合格[1]。

取芯中間部位與注漿中心部位的距離應控制為150 mm,取芯的直徑控制為89 mm,共需要取芯18個。

18個檢測樣品全部合格,使用施工現場預留的水泥土制作標養試塊18個。經過28 d的養護后,檢測試塊的無側限抗壓強度,標養試塊的無側限抗壓強度檢測與取芯檢測結果基本上相同,全部合格。

對該項目的后續跟蹤發現,在竣工交付180 d后,路面沉降完全穩定,期間累計沉降量未超出20 mm,該道路交付后的兩年內,路面仍然保持較為理想的平整度。

5 施工注意事項

在高壓旋噴樁施工過程中,必須保證施工質量,需要嚴格地按照設計要求進行施工,兼顧其他因素對施工質量造成的影響。

(1)施工前先檢測鉆桿的垂直度,對樁孔的深度進行檢查,保證樁孔深度符合設計要求。

(2)水泥漿液的配比應結合試驗段的情況進行確定,漿液攪拌完成超過4 h后,不得再次使用。

(3)漿液噴射的過程中,應保證噴射量以及噴射壓力參數的合理性。

(4)噴射過程中,漿液冒出的數量應該控制在注漿量的10%~20%;不冒漿或冒漿量超出合理范圍時,立即采取有效措施進行優化處理。

(5)旋噴時應該合理控制高壓水泵的壓力與提速,作業過程中遇見體積比較大的石塊時,應結合實際受力情況,小幅度調整樁位,在樁位調整的過程中盡可能避免斷樁現象。

(6)旋噴樁作業完成后的30 d內,應加強保護,嚴禁施工人員對加固區域進行施工。

6 結語

將高壓旋噴樁運用在軟土路基處理活動中可以發揮出理想化的效能,高壓旋噴樁能夠與樁周圍的土體形成牢固的地基,提高地基的整體承載能力,降低沉降量。隨著我國的鐵路建設規格及要求不斷提升,軟土路基的處理要求也在不斷變化。通過不斷實踐、分析、總結,對軟土路基施工技術進行優化、創新,可以保證軟土路基處理質量不斷提升。