不銹鋼客車焊點強度快速評估系統開發

孫新禮,許晶晶,謝素明,李婭娜

(1.大連交通大學 機車車輛工程學院,遼寧 大連 116028:2.中車株洲電力機車有限公司 產品研發中心,湖南 株洲 412000)

不銹鋼地鐵車輛是由大量具有復雜結構的零部件組成的,在焊接時,焊縫區域產生的熱量不能及時散失,易造成車體的焊接變形[1].因點焊技術能夠明顯減少焊接變形,所以現如今通常使用點焊作為車體連接形式,但因其技術工藝復雜,造價太高,所以如何從設計階段對焊點進行強度評估對不銹鋼車體設計具有重要意義.

目前針對焊點強度的研究主要基于數值模擬,布局優化等方面[2-6],但在焊點強度快速評估方面研究較少.程亞軍等人基于標準和點焊接頭的試驗數據對車體焊點進行了靜強度和疲勞強度評估[7].王鵬等人使用TCL對Hypermesh進行二次開發,實現對載荷步和載荷工況的自動化施加[8].趙文平等人使用TCL開發了焊點靜強度的快速評估及結果的可視化展示[9].但這些研究沒有從整體上對分析全過程進行點焊強度的快速評估功性能的開發,只在某一方面進行了詳細研究.鑒于此,本文通過MATLAB集成HYPERMESH與ANSYS,通過二次開發搭建了焊點快速評估系統,實現了焊點材料屬性的快速賦予以及剪切力的快速提取及強度評估,并能將結果以多種形式輸出,通過腳本封裝,顯著地減少了焊點評估的操作難度,節省了時間,也增加了可視性.

1 焊點模擬及強度評估方法

1.1 空間梁單元

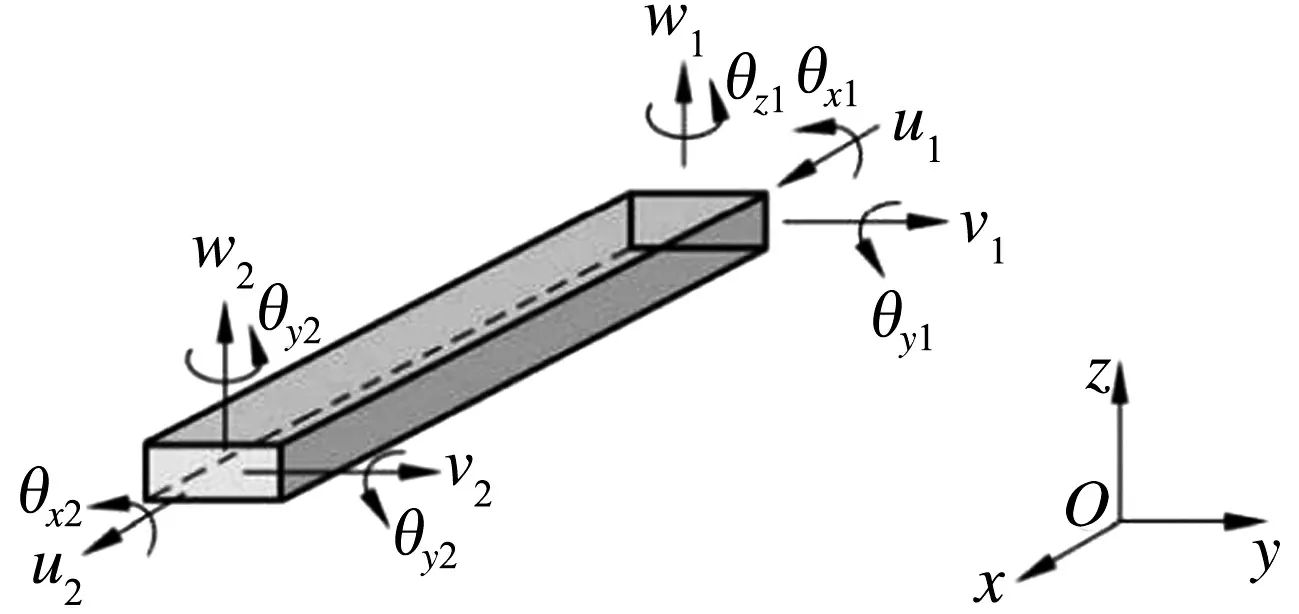

圖1所示為一空間梁單元,單元兩端每個節點有六個自由度三個平動(u,v,w)和三個轉動(θx,θy,θz),梁單元兩端分別受到三個力Pu,Pv,Pw,(沿軸線方向的軸向力和其它兩個方向的剪力)及三個力矩Mx,My,Mz(繞軸線的扭矩和其它兩個方向的彎矩)作用[10],其在局部坐標系下的節點位移列陣qe以及節點力矩陣Fe如式(1)和式(2)所示.

圖1 空間梁單元及其自由度圖

qe=[u1ν1w1θx1θy1θz1u2ν2w2θx2θy2θz2]

(1)

Fe=[Pu1Pv1Pw1Mx1My1Mz1Pu2Pv2Pz2Mx2My2Mz2]

(2)

1.2 ANSYS中的空間梁單元

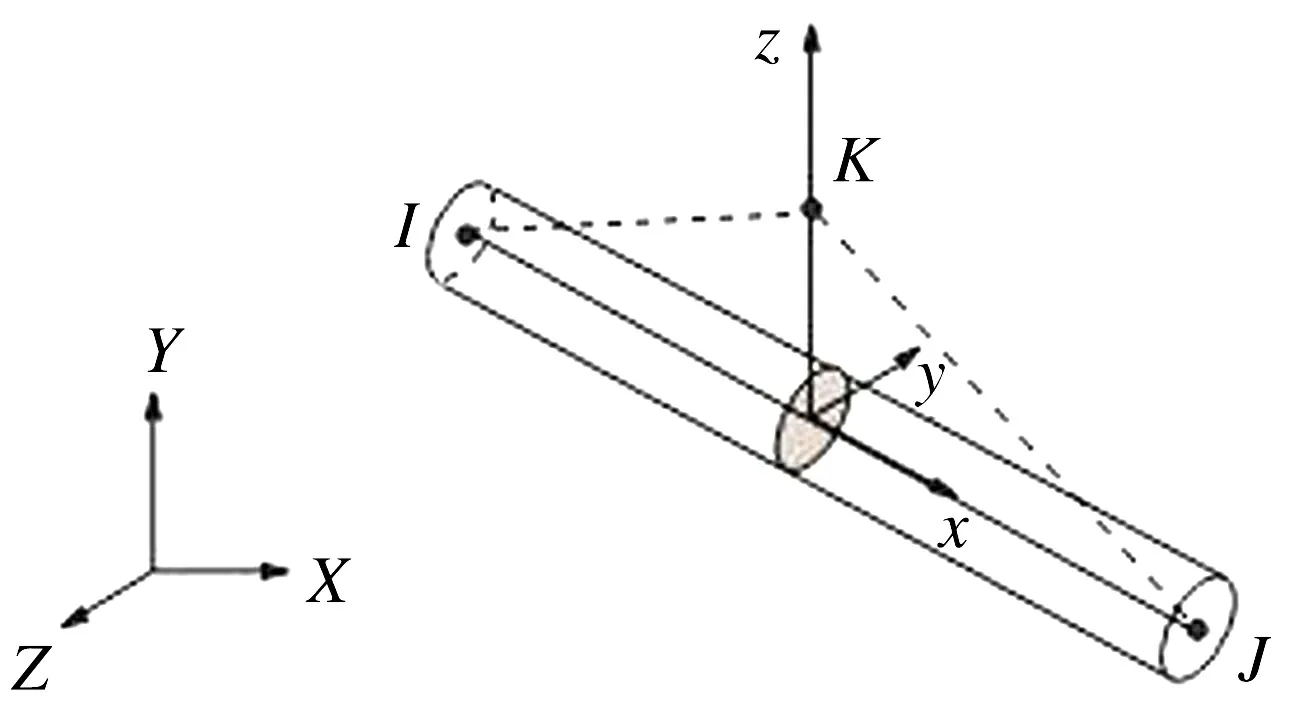

點焊車體的有限元模型中一般采用Beam188梁單元模擬焊點連接,圖2為整體坐標系下的beam188單元以及其內部局部坐標系的定義.單元的x軸方向與整體坐標系無關,ANSYS中定義其為i節點指向j節點,對于兩節點的情況,默認的y軸方向按平行x-y平面自動計算,第三個節點(K)將和i、j節點一起定義包含單元x軸和z軸的平面.

圖2 Beam188 單元示意圖

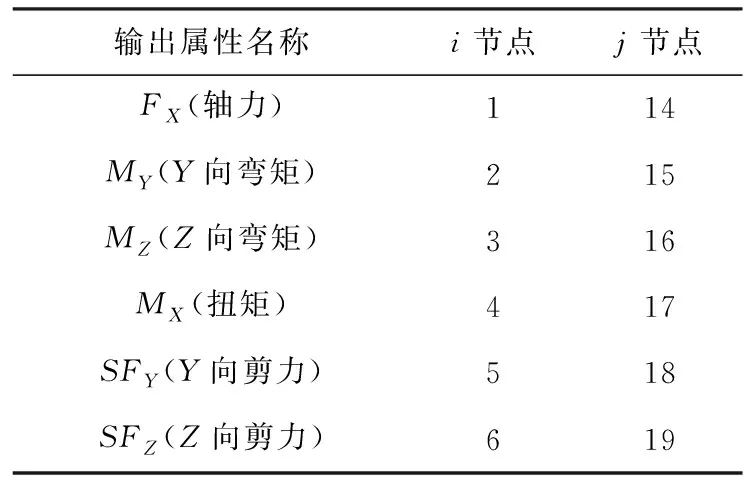

對于Beam188梁單元,當采用默認的KEYOPT(3)=0則采用線性的形函數,這樣在ANSYS中Beam188單元提供i和j兩個節點的六個節點力及彎矩,具體儲存形式如表1所示.

表1 Beam188 單元各項參數儲存形式

經對比i,j兩節點所提取出的三個節點力相同,故提取i節點的兩個剪切力SFy,SFz進行后續焊點強度的評估分析.

1.3 焊點強度評估方法

(1)靜強度評估

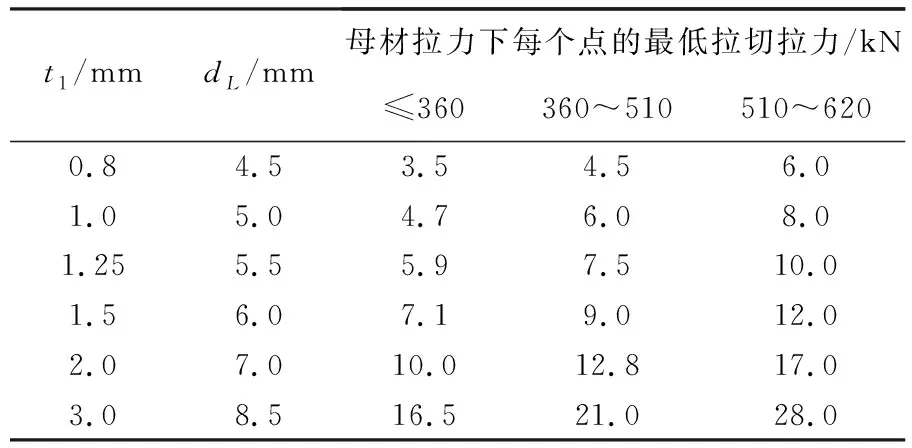

工程上不銹鋼點焊車焊點靜強度評估一般采用英國標準BS EN15085-3:2007和美國AWS C1.1M/ C1.1-2012中焊點的最小剪切力與金屬板的強度、板厚及焊核直徑的關系,來評價焊點的靜強度[7].

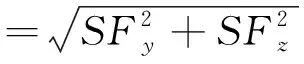

首先根據EN12663-2010標準,按照靜強度載荷工況,進行整體有限元分析計算,從得到的結果文件中提取各個工況下焊點模擬梁單元軸向的兩個剪切力SFy和SFz,并計算出合成剪切拉力S合.合成剪切拉力可由式(3)計算而得:

(3)

再依據BSEN 15085-3-2007標準或AWS C1.1M/ C1.1-2012所提供的電阻點焊鋼接頭的最低剪切拉力表,按照不同金屬強度、不同板厚和焊核直徑所對應的最低剪切拉力進行對比評價.

(2)疲勞強度評估

目前點焊疲勞評估方法很多,有載荷-壽命法、結構應力法、公稱應力公式法、剪切應力法、應力強度因子法等[11].

工程上進行不銹鋼點焊車焊點疲勞強度評估時,通常用疲勞工況下焊點的剪切力變化范圍與疲勞許用門檻值(來自工廠提供的疲勞數據)來評價焊點疲勞強度[7].

首先根據EN12663-2010標準,按照焊點疲勞強度載荷工況,進行整體有限元分析計算,然后按照1.2節方法提取并計算焊點梁單元上的剪切拉力,并與給出的焊點疲勞強度數據或實驗數據進行比較,計算得到的合成剪切拉力也必須小于疲勞數據及實驗數據中對應的最低剪切拉力,才能滿足設計要求.

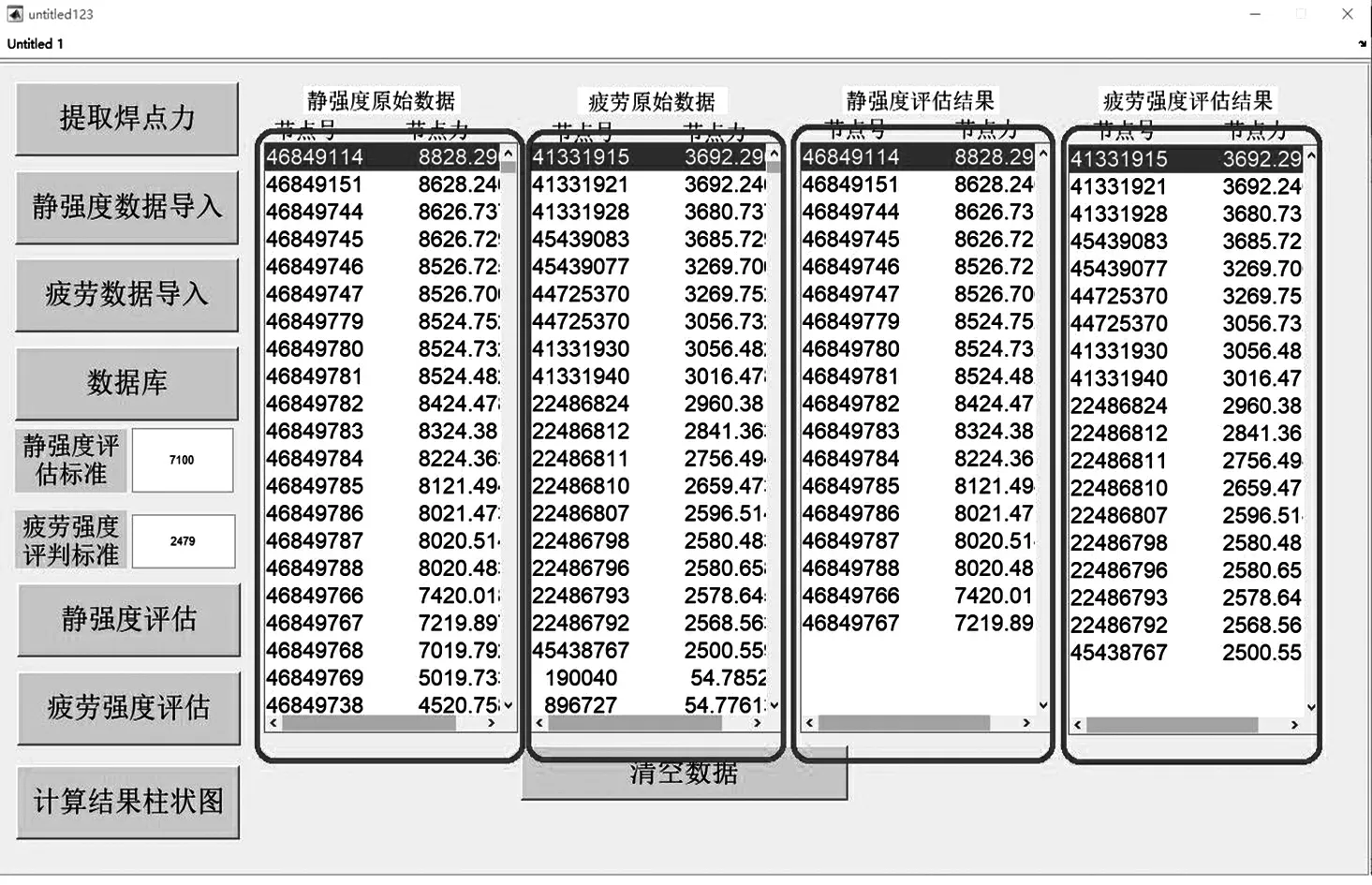

2 焊點強度快速評估系統的功能

2.1 系統功能介紹

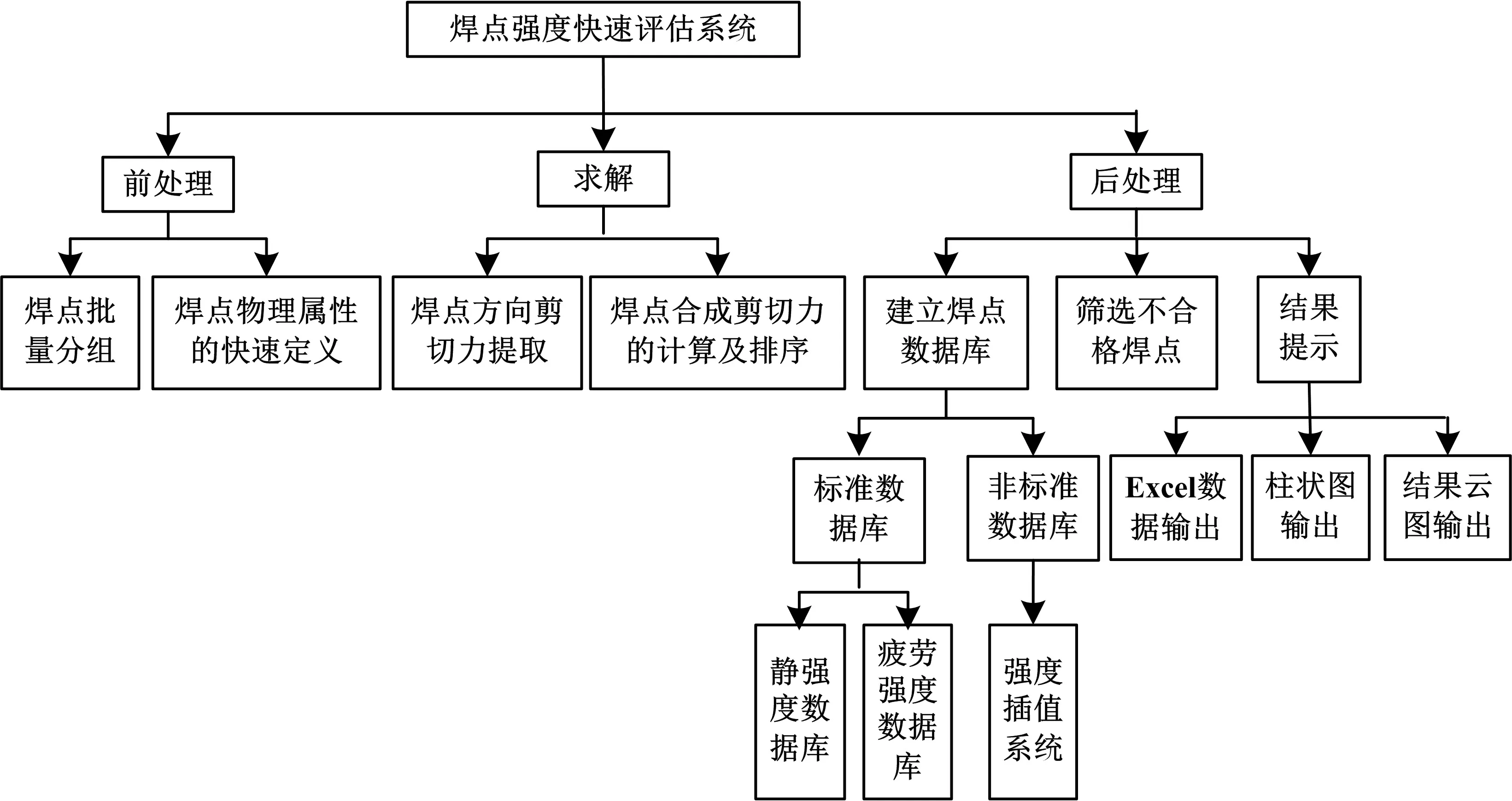

該系統依托MATLAB平臺,與HYPERMESH,ANSYS以及ACCESS實現數據交互.主要實現三方面功能:前處理階段能夠通過對HYPERMESH的二次開發實現焊點組別命名的規范化和物理屬性的快速定義功能,方便之后的焊點力提取和評估;求解階段通過APDL腳本能夠實現后臺求解和對結果文件中焊點剪切力的快速提取、計算以及其排序功能;后處理階段具有批量化評估和快速查詢,以及多樣化、可視化的結果輸出的功能.主要功能如圖3所示.

2.2 主要功能開發

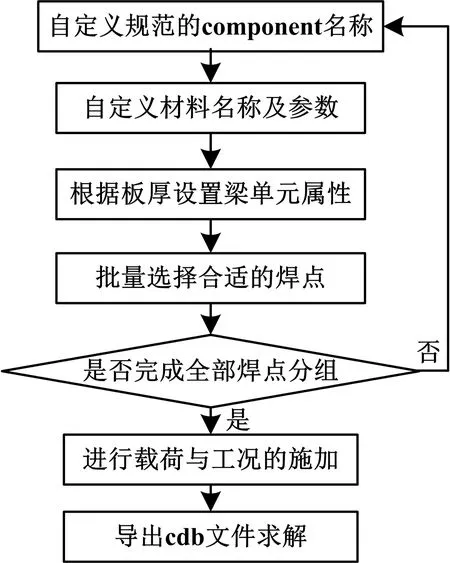

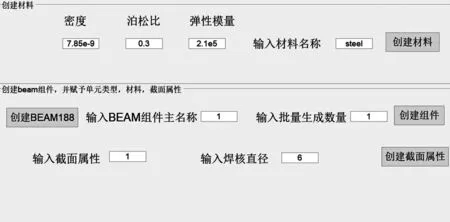

(1)材料和組別的快速定義功能

該功能主要使用TCL/TK語言中的create進行界面的建立以及創建模型樹,variable進行定義屬性類別,set用于賦值.通過上述命令組合建造的界面可以規范化的命名組別及材料,也可以高效地進行材料屬性定義.具體流程見圖4.

圖3 平臺功能示意圖

圖4 前處理流程圖

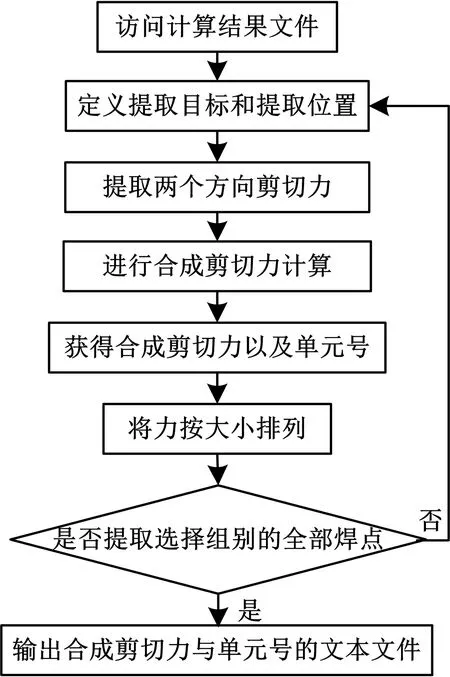

圖5 求解流程圖

(2)焊點力快速提取功能

該功能通過腳本定義,在系統中驅動ANSYS后臺求解,直接訪問結果文件提取焊點力更加方便高效.只需使用APDL語言中cmsel命令和etab命令提前定義需要提取剪切力的焊點組別名稱,用get命令來提取單元號以及對應剪切力的大小,并通過do循環計算合成剪切力,再依據大小進行排序,最后通過cfopen命令來進行數據的導出.具體流程如圖5所示.

(3)焊點強度數據庫建立功能

為了方便查詢和評估,基于ACCESS開發了焊點強度數據庫并將其通過數據接口鏈入焊點強度快速評估系統中,可直接調用.但由于板材厚度和焊核直徑的不確定性,有時會出現標準和實驗數據無法判斷的情況,借由此開發了插值系統,使得點焊評價分析更加方便快捷.

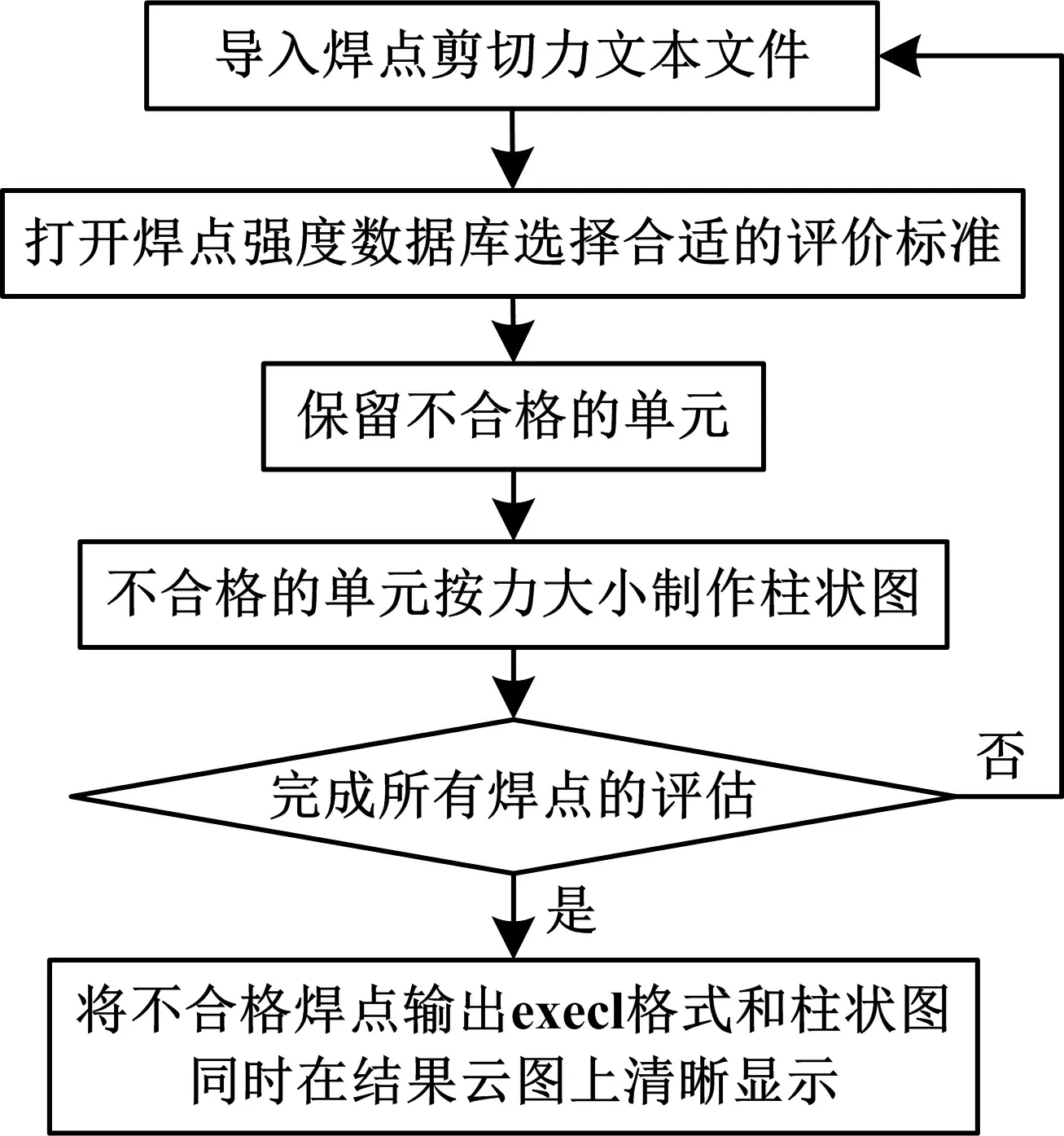

圖6 后處理流程圖

(4)焊點強度快速分析計算功能

該功能主要依靠MATLAB強大的數據處理能力以及生成結果可視化和多樣化的優點.依靠數據處理進行快速分析保留不合格單元,確定最大焊點力位置,并通過柱狀圖清晰地將不合格焊點力的大小顯示出來,待所有焊點分析結束后,將柱狀圖和Excel格式的結果導出并可以顯示不合格焊點位置,具體流程圖如圖6所示.

2.3 核心技能

該系統的核心技能在于如何通過MATLAB來將所有軟件串聯起來,來減少在多個軟件間頻繁的操作.

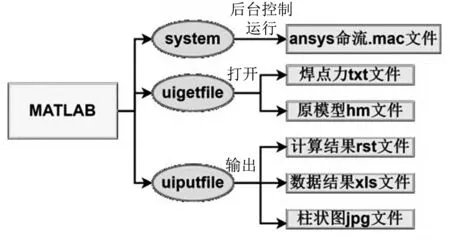

借助MATLAB強大的數據接口,可以直接通過uigetfile命令打開結果文件以及模型文件,system命令后臺操作ANSYS腳本直接提取焊點力.uiputfile輸出所需要的柱狀圖以及文本文檔.通過上述命令基本上可以實現焊點強度評估的流程,操作簡單,便捷.其具體形式見圖7所示.

圖7 核心技術功能框圖

3 應用案例

以某一焊點不銹鋼點焊車頭車為例,進行焊點強度的快速評估.

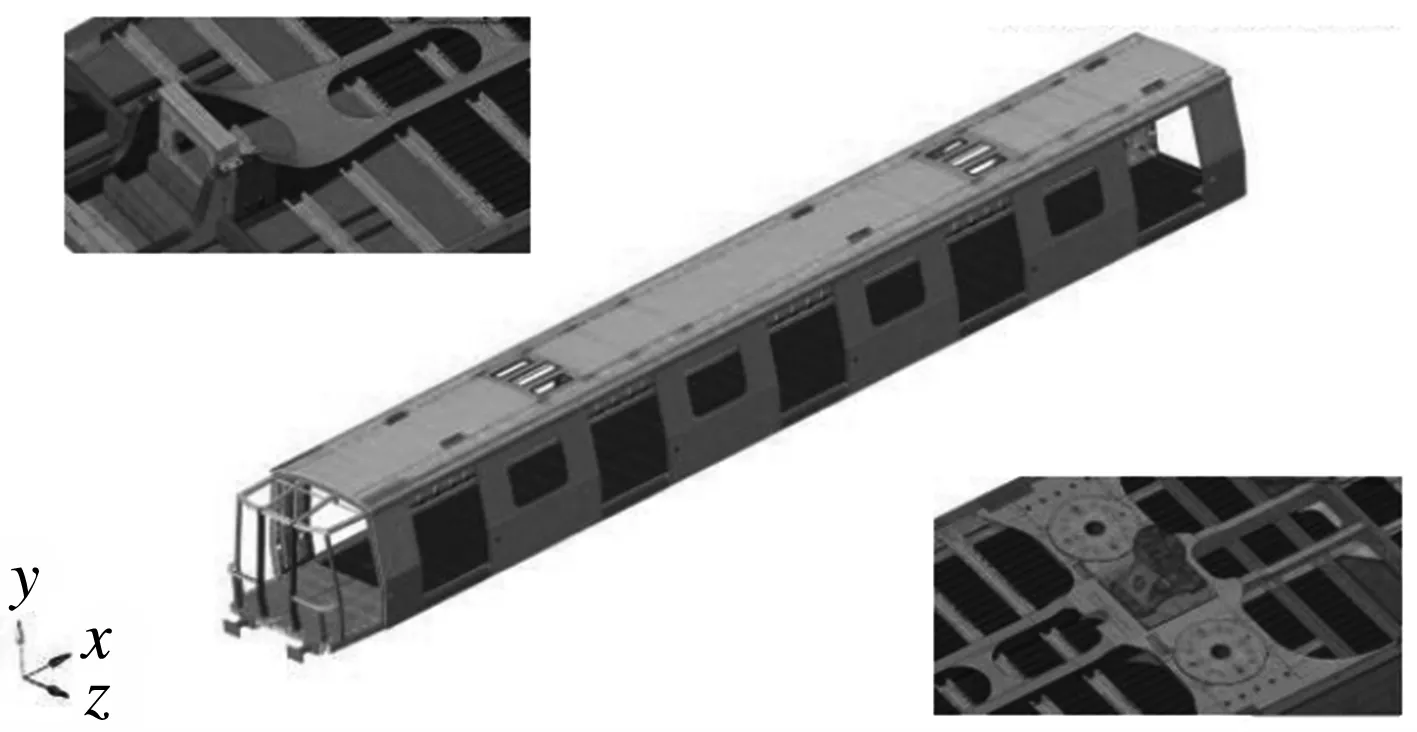

3.1 分析模型

該不銹鋼點焊車由車頂、側墻、底架和端墻,司機室5部分組成,材料為S301L系列不銹鋼,車體上的板梁部件主要采用殼單元shell181模擬,焊點通過梁單元beam188模擬,車載設備采用質量單元mass21形式施加,并通過剛性元連接到相應位置.

在系統中使用開發好的界面進行焊點組別的規范命名及屬性快速賦予,材料屬性的快速定義.具體操作界面見圖8.

離散后的單元總數為2 752 415個,節點總數為2 050 531個,其中模擬焊點的梁單元有41 902個,有限元模型如圖9所示.

圖8 屬性及材料快速賦予界面

圖9 車體有限元模型

3.2 評估過程

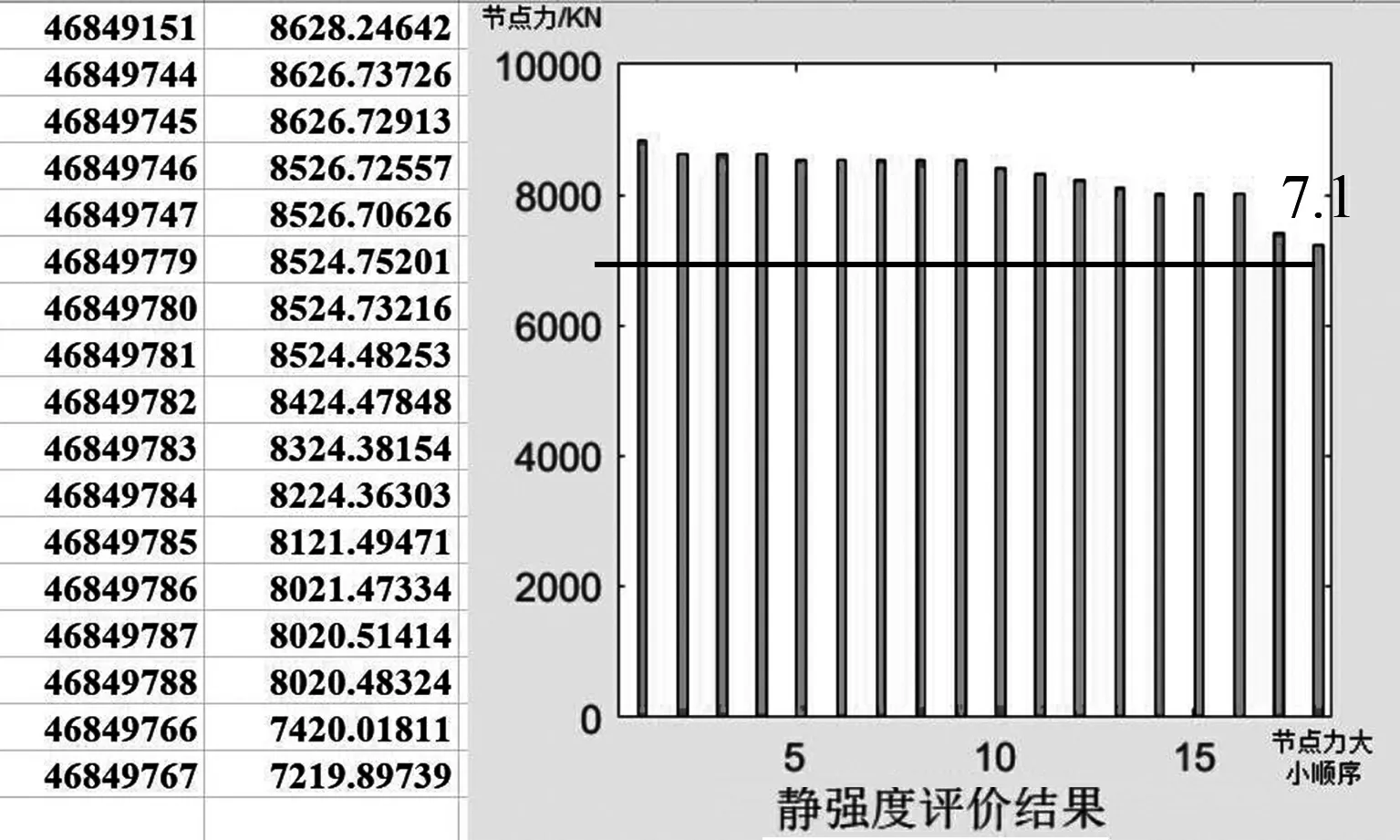

(1)靜強度評估

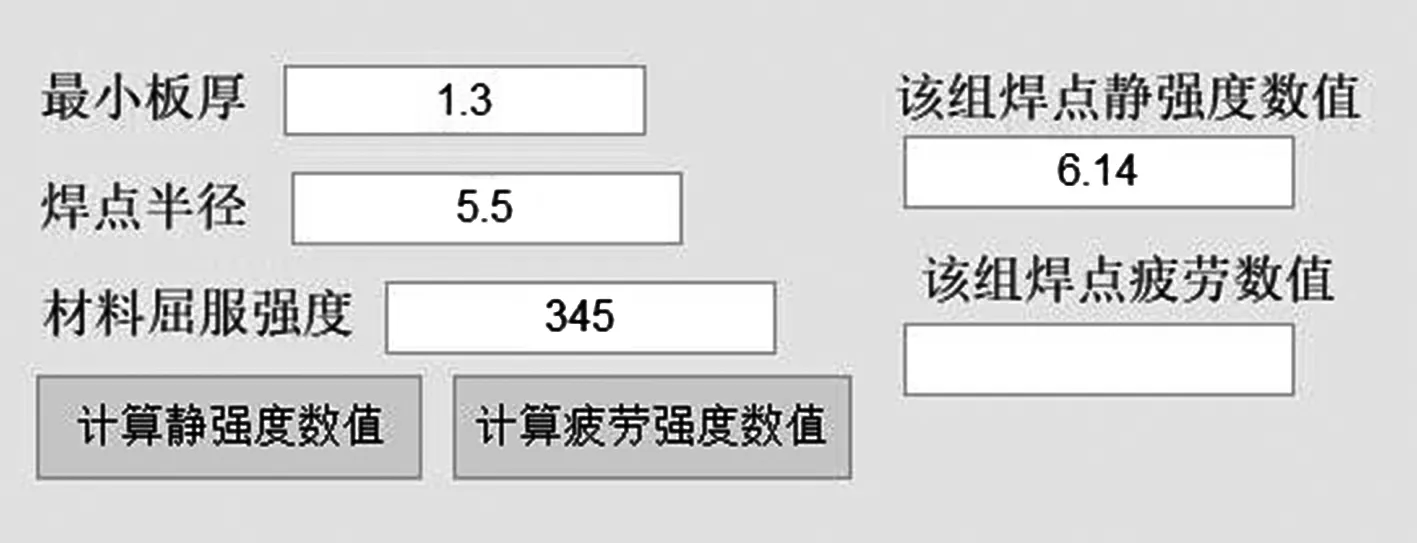

選取最危險工況(車鉤中心線縱向壓縮1 200 kN與車輛最大超員垂向載荷組合)進行分析,以側墻蒙皮與橫梁相連的焊點組為例,該焊點組所連接的板厚為1.5 mm+2 mm,板材材料為SUS301L-DLT,其屈服強度為345 MPa..

根據英國標準BS EN15085-3:2007進行焊點靜強度評價,如表2所示,評價時選取1.5 mm板厚,焊核直徑6.0 mm, 抗拉強度在≤360范圍的剪切力7.1 kN進行評估,評估結果界面如圖10所示.

表2 靜強度評估標準

圖10 強度評估界面

考慮到不同板厚條件,如果板厚為1.3 mm,未在表2中找到,可以利用插值系統進行插值,如圖11所示,得到最低剪切拉力為6.14 kN,可進行相應的焊點評估.

圖11 插值系統

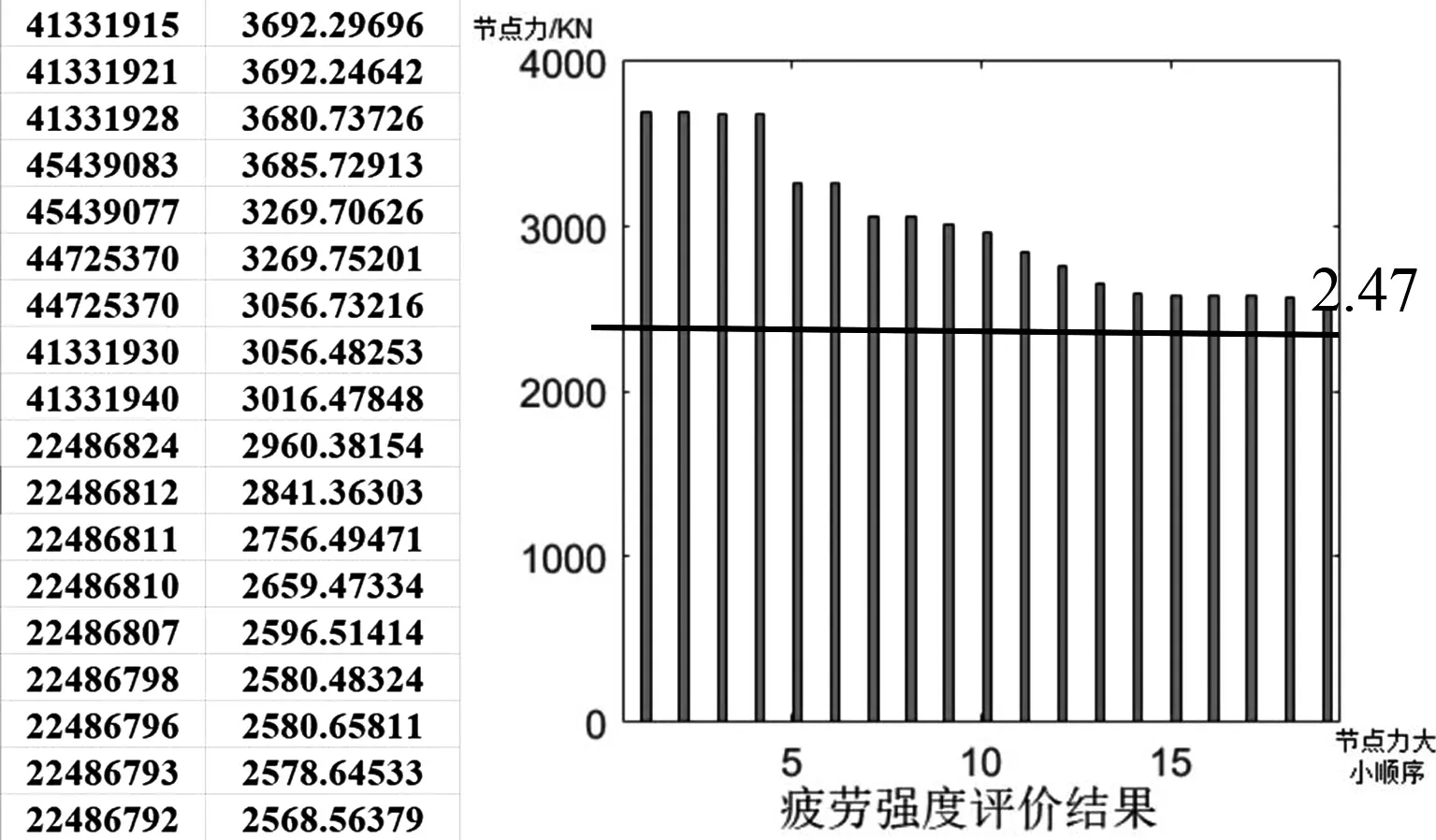

(2)疲勞強度評估

選取車體垂向彎曲疲勞工況(±0.15g*AW2)質量載荷進行分析,選擇底架橫梁與波紋板連接的焊點組,板厚組成為3 mm+0.6 mm.將模型導入快速評估系統,疲勞評估數據參照工廠給定的實驗數據分析,結果如圖9所示.

3.3 評估結果

(1)靜強度評估結果

經過系統評估后可以得到不合格焊點的具體的數據(圖12(a))、柱狀圖(圖12(a))及不合格焊點位置(圖12(b)).不合格位置在一位端第二扇門側墻蒙皮與橫梁連接處.

(a)Excel結果及圖表輸出

(b)不合格焊點位置顯示圖12 靜強度計算評估結果

(2)疲勞強度評估結果

經過系統評估后可以得到不合格焊點的具體的數據(圖13(a))、柱狀圖(圖13(a))及不合格焊點具體位置(圖13(b),不合格位置在一位端牽引梁與枕梁上蓋板連接處,以及一位端底架橫梁與波紋板連接處.

(a)Excel結果及圖表輸出

(b)不合格焊點位置顯示圖13 疲勞強度計算評估結果

3.4 快速評估系統與傳統評估方法對比

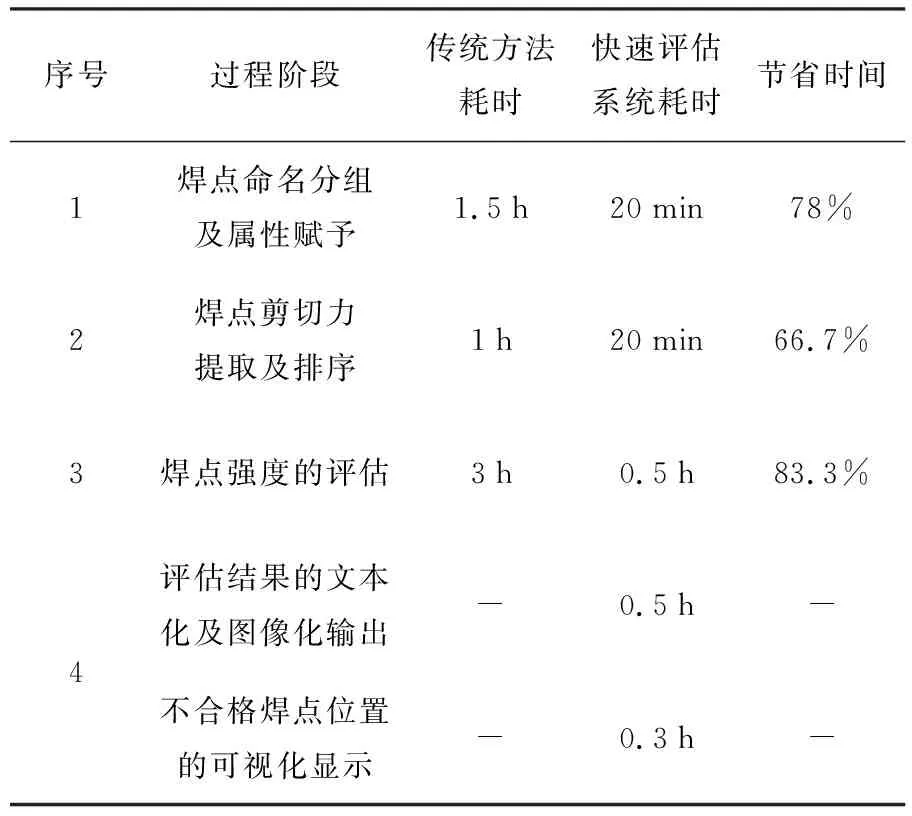

以此不銹鋼點焊車為例,使用快速評估系統和傳統方法進行焊點評估的對比,可以得出各主要功能的耗時情況,具體數據見表3所示.

表3 快速評估系統與傳統方法對比

從表3中可以看出,傳統方法的前處理階段的焊點屬性和命名,焊點剪切力的提取和排序以及焊點強度的評估花費了共計4.5 h,而采用快速評估系統后只需花費70 min,節省了大約75%.而且該系統還具備傳統方法所沒有的結果輸出及位置顯示功能,由此證明了該系統的便捷和高效性.

4 結論

(1)通過MATLAB建立的系統將ANSYS,HYPERMESH,ACCESS等軟件串聯起來實現了從模型中焊點的分組、規范化命名,到求解提取焊點力,再到焊點強度評定的自動化和一體化;

(2)通過實例計算,以某不銹鋼點焊車為例使用焊點快速評估系統分別對其焊點進行靜強度和疲勞強度評估,并將結果以三種形式展示出來;

(3)對比使用快速評估系統和傳統方法進行點焊強度評估,發現焊點強度計算與評估時間大大減少,并且可以給出傳統方法無法自動生成的數據表格、柱狀圖以及不合格位置;

(4)從評估系統得出的不合格結果可以為后續焊點優化分析提供理論基礎.