含銅污泥富氧頂吹熔池熔煉爐的結(jié)構(gòu)設(shè)計(jì)

文_黃強(qiáng) 吳銀登 劉玉坤 上海環(huán)境工程設(shè)計(jì)研究院有限公司

1 含銅污泥處置現(xiàn)狀

電鍍污泥中含有多種金屬成分,性質(zhì)復(fù)雜,被列入國家危險(xiǎn)廢物名錄,廢物類別為HW17。若回收其中含量較高的銅、鎳、鉻、鐵等金屬,不僅可以緩解環(huán)境污染,實(shí)現(xiàn)清潔生產(chǎn),而且將具有顯著的生態(tài)效益和經(jīng)濟(jì)效益。

目前我國處理含銅污泥工藝主要以燒結(jié)+鼓風(fēng)熔煉或制磚+鼓風(fēng)熔煉為主。然而,由于鼓風(fēng)熔煉工藝存在焚燒溫度不高使得煙氣難以處理和對(duì)物料適應(yīng)性較低等相關(guān)問題,市場上亟需尋求更綠色節(jié)能的技術(shù)來取代鼓風(fēng)爐。

隨著有色冶金技術(shù)的高速發(fā)展,含銅污泥資源再生工藝得到了極大發(fā)展,重金屬污泥資源化技術(shù)向自動(dòng)化、高效率、低能耗的方向發(fā)展,新的重金屬污泥資源化技術(shù)不斷得到應(yīng)用和推廣。

2 含銅污泥處置技術(shù)

目前國內(nèi)外有關(guān)工業(yè)污泥資源化回收技術(shù)主要有置換電解、浸出置換、微生物處理、礦物化、高溫還原法等,但只有高溫還原法廣泛應(yīng)用于工業(yè)生產(chǎn)。

高溫還原法處理工業(yè)污泥具有物料適應(yīng)性廣、金屬回收率高、產(chǎn)生無害爐渣、工藝流程短等優(yōu)勢(shì),是目前處理電鍍污泥工業(yè)運(yùn)用較為成熟可靠的方法。當(dāng)前,國內(nèi)處理這類污泥采用的高溫還原法主要有鼓風(fēng)爐熔煉工藝和富氧熔池熔煉工藝。

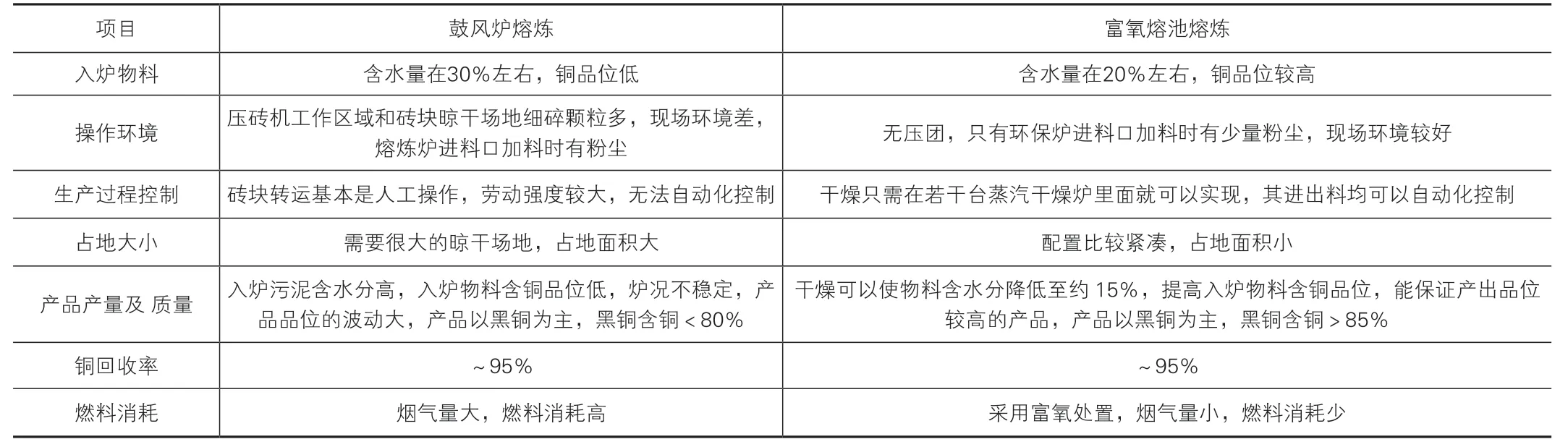

鼓風(fēng)爐熔煉工藝是先將原料預(yù)干燥至適合壓磚的水分含量,然后經(jīng)制磚機(jī)制磚,磚塊經(jīng)自然晾干后輸送至鼓風(fēng)爐爐熔煉,處置在普通空氣參與下完成,產(chǎn)出黑銅和冰銅。富氧熔池熔煉工藝是先將原料干燥至較低水分含量,然后經(jīng)制粒機(jī)制成一定粒度后送至富氧熔池熔煉爐高溫處置。含銅污泥的兩種高溫還原處置工藝技術(shù)比較如表1所示。

由表1可知,從操作環(huán)境、生產(chǎn)過程控制等因素綜合考慮,選擇富氧熔池熔煉工藝是處置含銅污泥首要方式。

表 1 含銅污泥的兩種高溫還原處置工藝技術(shù)比較

3 富氧熔池熔煉爐結(jié)構(gòu)設(shè)計(jì)

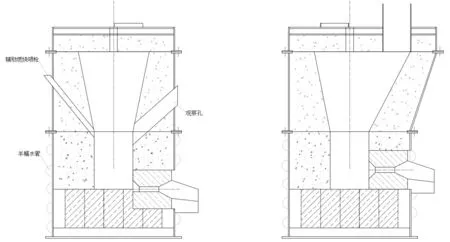

富氧熔池熔煉爐為立式圓筒爐,噴槍從爐蓋中心插入爐內(nèi)并將頭部浸沒在熔池的熔渣層內(nèi),熔煉所需富氧空氣以一定壓力通過噴槍吹入熔池,使熔池形成強(qiáng)烈攪動(dòng)狀態(tài)。含銅污泥從爐頂?shù)募恿峡诩尤耄苯勇淙霃?qiáng)烈攪動(dòng)的熔池中,迅速被卷入熔體并與富氧空氣反應(yīng)熔化,生成粗銅和爐渣。熔煉過程分為準(zhǔn)備階段,熔煉階段,弱還原階段和強(qiáng)還原階段。熔煉過程中產(chǎn)生的煙氣進(jìn)余熱鍋爐降溫并回收余熱,在經(jīng)過收塵凈化后送脫硫系統(tǒng)。富氧熔池熔煉爐詳細(xì)的結(jié)構(gòu)如圖1所示。

圖1 富氧熔池熔煉爐結(jié)構(gòu)示意圖

熔煉爐設(shè)計(jì)包括進(jìn)料裝置、噴槍和提升裝置、爐體結(jié)構(gòu)、排渣設(shè)備、耐火材料和水冷結(jié)構(gòu)等。本文主要從爐體熔池內(nèi)徑、爐體高度等方面的設(shè)計(jì)進(jìn)行介紹。

3.1 爐體熔池內(nèi)徑的設(shè)計(jì)

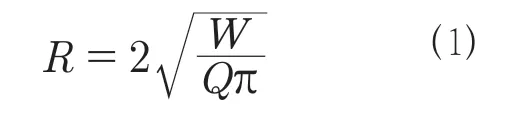

爐體熔池內(nèi)徑是爐型尺寸中最重要的參數(shù)。爐體熔池內(nèi)徑設(shè)計(jì)的關(guān)鍵參數(shù)為單位截面積處理負(fù)荷Q [T/(m2·h)],熔池內(nèi)徑和單位截面積處理負(fù)荷之間的關(guān)系如式(1)所示:

式中 R為爐體內(nèi)徑(m);W為含銅污泥小時(shí)處理量(T/h);Q為單位截面積處理負(fù)荷[T/(m2·h)]。

如果Q取值過大,熔池內(nèi)徑較小,會(huì)導(dǎo)致爐內(nèi)溫度過高;如果Q取值過小,熔池內(nèi)徑較大,導(dǎo)致熔池內(nèi)反應(yīng)不完全。含銅污泥富氧熔池熔煉時(shí),一般Q設(shè)計(jì)取值為1.2~1.4T/(m2·h)。

3.2 爐體高度的設(shè)計(jì)

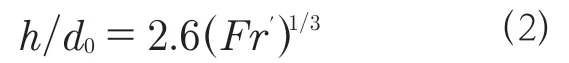

爐體的高度包括熔池深度和氣相空間高度兩個(gè)部分,其中熔池的深度設(shè)計(jì)主要考慮噴槍插入熔池液面的深度和噴吹氣流的穿透深度。正常運(yùn)行情況下,噴槍插入熔池液面下的深度一般在200~300mm。噴槍噴吹氣流的穿透深度較小,會(huì)導(dǎo)致爐內(nèi)物料反應(yīng)不均勻;噴槍噴吹氣流的穿透深度較大,則會(huì)對(duì)爐底部耐火材料造成沖刷,縮短耐火材料使用壽命。韓旭等對(duì)浸入式頂吹氣流在不同液體中的穿透深度進(jìn)行了實(shí)驗(yàn)研究,利用量綱分析法,得出氣體無量綱穿透深度與修正弗魯?shù)聰?shù)之間的關(guān)系式。

式中 h為穿透深度(m);d0為噴槍的外徑(m);Fr′)為修正弗魯?shù)聰?shù)。

氣相空間的高度設(shè)計(jì)主要考慮氣體停留時(shí)間和熔渣的噴濺高度兩個(gè)重要的方面因素。根據(jù)《危險(xiǎn)廢物焚燒污染控制標(biāo)準(zhǔn)》GB18484-2020規(guī)定,煙氣停留時(shí)間≥2s,煙氣停留時(shí)間是指燃燒所產(chǎn)生的煙氣從最后的空氣噴射口或燃燒器出口到換熱面。為保證含銅污泥熔煉產(chǎn)生的可燃?xì)怏w全部燃燒完成,煙氣停留時(shí)間不得小于2s,氣相空間高度可根據(jù)煙氣的氣體允許流速和停留時(shí)間來確定。

4 結(jié)語

富氧熔池熔煉技術(shù)具備自動(dòng)化程度高、處理能力大、煙氣量小、原料適應(yīng)性強(qiáng)等優(yōu)點(diǎn),是未來含銅污泥資源化的趨勢(shì)。本文對(duì)富氧熔池熔煉爐的爐體熔池內(nèi)徑、爐體高度等方面等進(jìn)行設(shè)計(jì),為含銅污泥富氧頂吹熔池熔煉設(shè)計(jì)提供一定參考。