橋梁工程中移動模架施工技術及安全控制

沈廣宇

(中交二公局第一工程有限公司,湖北武漢 430014)

移動模架工藝是一種以墩柱或承臺為支撐,借助自帶模板的造橋機進行現場拼裝、移位操作的技術,兼具施工操作簡便、造價低、工藝質量優的特點。近幾年來,移動模架工藝操作已大面積應用于橋梁施工項目。但是,因其基礎為相對較高的墩身,澆筑、預壓等環節存在較大的安全風險。因此,探究橋梁工程移動模架工藝操作技術及安全控制具有非常突出的現實意義。

1 橋梁工程概述

寧波三門灣大橋TJ4 標崇攙門大橋工程上部結構形式為(13×30m+14×50m+11×30m)等截面現澆箱梁,單箱單室斷面,箱梁頂板寬度均為12.5m,底板寬度均為6.9m,懸臂長度均為2.8m,跨中頂板厚均為28cm,底板厚均為25cm,直腹板厚均為50cm,50 米跨梁高3m,30 跨梁高2 米。該橋梁工程完成基礎驗收與橋墩施工后,準備了移動模架及施工用機械(見表1)。

表1 橋梁工程中移動模架工藝操作用機械設備(局部)

2 橋梁工程中移動模架施工技術應用流程(圖1)

圖1 施工流程示意圖

2.1 支座安裝與現場拼裝

在支座安裝時,技術人員可以選擇C50 小石子混凝土澆筑支座墊石,并保證平面方向水平差值在1.5mm 以內。進而將支座頂面、底面鋼墊板密實埋設,保證支座周邊縫隙寬度在0.3mm 內,且無雜質。

在現場拼裝工藝操作時:

第一步,技術人員應利用目視檢查的方法,判定全部待拼裝零件是否正常,比如,毛刺異物清除與否、潤滑脂是否加注等。待確認無誤之后,利用汽車吊將立柱吊裝至上表面處于同一水平面。進而進行兩組橋墩旁托梁吊裝,促使托梁上軌道標高誤差在10.00mm 以內[1]。在托梁吊裝完畢后,向托梁軌道上均勻涂抹潤滑脂,并擺放3 組支撐臺(6 個)。

第二步,依據設計圖紙指示的尺寸,從前端向后端進行中主梁箱梁拼裝。中主梁箱梁拼裝完畢后,進行兩側邊主梁箱梁拼裝。同時將預先組拼完畢的底模桁架安裝在中主梁一側,中主梁另外一側則選擇臨時撐桿支撐。

第三步,技術人員應安裝電氣與液壓泵站,操作水平油缸推動一側邊箱梁,促使一側邊箱梁逐步靠向對應的底模桁架,保證兩箱梁高度相同且平頭平行。同時進行底模桁架、邊箱梁之間的連接。同樣的方法,進行另外一側底模桁架、邊箱梁安裝。

第四步,技術人員應進行導梁、梯子、平臺的有序拼裝,并安裝縱向位移機構。同時確定移動模架縱向位移中線,根據中線進行底模桁架撐桿、中低模板以及邊底模、撐桿、側模、防位移支撐的安裝,促使每一塊模板連接縫隙位置錯開1.0mm 以內。

2.2 支架預壓及模板調整

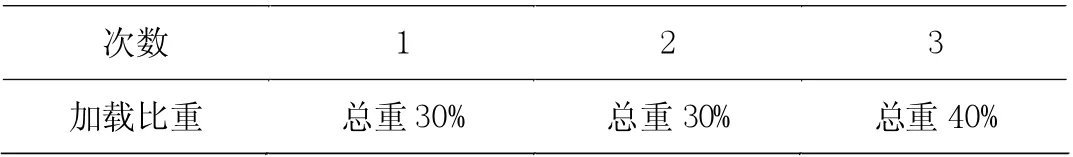

在模架施加完畢后,技術人員可以從消除支架系統非彈性變形入手,利用三次分級堆積沙袋的方法,進行預壓。預先壓重方案如表2。

表2 預壓方案

預壓期間,每間隔2 個小時進行一次底板中心、翼緣板邊緣、底板與腹板交點的沉降貫徹,持續觀測6h,得到沉降值、彈性變形值,為澆筑砼提供預拱值,并進行底板標高的重新調整。

在支架預壓完畢后,技術人員應結合實際情況,綜合考慮預應力鋼束張拉反拱值、后懸臂吊桿撓度值、混凝土自重撓度值等因素,進行移動模架預拱度調整。并預先利用吊桿,經橋梁表面混凝土上預先留設孔洞進行兩翼緣板位置模板、混凝土拉近,或者將兩根橫橋向扁擔設置在后端前一孔箱梁混凝土下方模板上,避免移動支架后端翼緣板位置模板、前一孔箱梁混凝土間隙過大問題出現[2]。

2.3 鋼筋綁扎及預應力筋安裝

在鋼筋綁扎時,技術人員可以依據設計規范,結合工藝操作要求,從鋼筋保護層厚度控制入手,進行箱梁底板、腹板鋼筋綁扎。

在箱梁底板、腹板鋼筋綁扎工序結束后,技術人員可以結合設計圖要求,進行縱向預應力束管道定位鋼筋綁扎,并進行管道的平順安裝。同時依據箱梁模板號進行定位鋼筋編號,進而結合管道坐標,進行焊接位置的恰當選擇。安裝完成后,進行驗收,驗收后可進行內模安裝,驗收標準如表3。

表3 鋼筋驗收標準

2.4 內模就位與頂板鋼筋綁扎

技術人員可以利用吊車調入箱梁內模,并在現場將其拼接制作成可拆卸芯模(每一節長度為8.0m)。以預應力鋼筋綁扎完畢為節點,在大噸位汽車吊支持下,逐節提升芯模至相應位置。并利用膠帶、塑料進行腹板接頭位置處理,防控漿液外漏問題。同時利用混凝土預制塊(方柱形)進行內模、側模間距控制,為后續頂板預應力管道、壓漿管道安裝提供良好的環境。

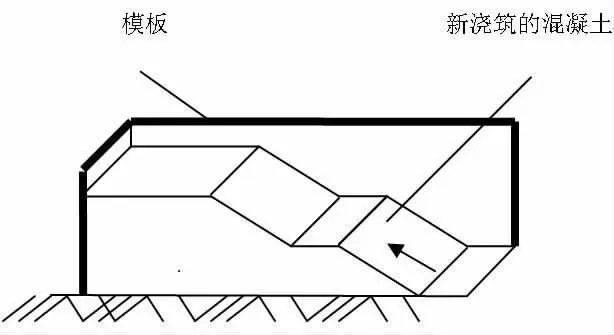

2.5 混凝土澆筑與振搗(圖2)

圖2 混凝土分層澆筑示意圖

在混凝土澆筑作業開展時,技術人員應依據底板混凝土澆筑領先腹板混凝土澆筑1.5m 的標準,通過泵車輸送管道將混凝土送入底板,分層、分段澆筑,保證邊角位置密實填筑混凝土。同時依據先插入時振搗器后平板式振搗器的順序,密實振搗,振搗完畢后進行灑水養生。

在底板混凝土澆筑完畢120min 或接近初凝時,技術人員可以沿著斜面同時進行兩側腹板混凝土分層澆筑。每一層混凝土澆筑厚度應在30.0cm 內,且插入振搗(5cm)受力均勻。

在兩側腹板澆筑到箱梁腋部時,技術人員可以將模板頂部天窗封閉,并依據先中間后兩側翼緣板的順序,進行頂板混凝土澆筑以及插入式振搗。振搗時需貫徹快速進入緩慢出的方針,控制每一個振點的搗鼓時間在25s 左右,直到混凝土無氣泡、沉落且表面出現浮漿為止。

2.6 預應力張拉與底模脫模

在預應力張拉時,技術人員可以從一端,依據先張拉縱向束后張拉橫向束、先張拉腹板束后張拉頂板束最后張拉底板束的順序,從高處向低處、從中間到兩邊張拉。張拉技術人員可以利用張拉力、伸長量兩個數值,進行鋼絞線張拉控制。一般第一次張拉力應為0,第二次張拉力應為初應力的10%,第二次張拉力應為初應力的20%,第三次張拉力應為初應力的10%并持續5min,進而進行錨固。

在張拉完畢后,技術人員應將端模、內模拆除,進行移動模架檢查及清理。在確認移動模架無誤后,啟動垂直油缸,接觸移動模架機械鎖定,促使整個模架下落到支撐托架頂部的縱向位移機構上。

2.7 模架滑移合攏

在模架滑移前,技術人員應解除底模之間連接螺栓,為兩邊模板水平移動提供條件。進而對各液壓元件、橫移油缸支撐、托梁軌道進行檢查,保證兩邊模板可以同步向外橫向移動(每次移動距離小于500.0mm),且不同步誤差在300.0mm 內。同樣的方法,可以進行模架的縱向滑移。即在解除全部影響模架縱向滑移約束后,對前方立墩、立墩旁支撐進行檢查,依據同步誤差小于500.0mm 的標準,頂推模架縱向同步移動。

在模架縱向同步移動到達指定位置后,技術人員可以通過橫向油缸回縮操作,促使兩邊模板同步向內側水平移動,相互錯位誤差在300.0mm 內,分7 次完成合攏。

在上述操作完成后,可以根據同樣的程序進行第二跨梁施工,循環操作,直至完成全部移動模架工藝操作任務為止。

3 橋梁工程中移動模架施工的安全控制措施

3.1 防控環境安全風險

在模架安裝過程中(主框架尚未形成),技術人員應著重了解現場天氣預報情況,在臺風、暴雨等惡劣天氣到來前,采取一定的模架安全保護措施,降低工藝操作安全風險。同時在風力超過6 級時,技術人員應避免進行過孔作業;在風力超過8 級時,技術人員應避免開展混凝土澆筑作業,并保證移動模架處于整機合攏、牢固連接狀態;在風力超過11 級時,技術人員應停止全部工藝操作,并將設備電源切斷。

3.2 防控人員與設備安全風險

移動模架工藝操作技術人員應主動接受崗前安全培訓、安全技術交底、安全技術考核,自覺遵循現場安全生產管理制度以及工藝安全操作規程,主動學習安全生產知識特別是移動模架安全檢查要點、施工安全注意思想,提升自身安全生產技能[3]。同時在大型設備操作前,技術人員應全面閱讀操作文件并著重了解涉及設備安全防范的內容,減少、杜絕錯誤使用液壓裝置、起重裝置或者不恰當維護的情況,降低設備以及操作安全風險。比如,及時更換變形液壓油、及時補充液壓油,避免液壓油泵吸空而引發的灼燒風險。此外,在高空作業期間,技術人員應科學佩戴安全帶。

3.3 防控其他安全風險

考慮到移動模架工藝操作具有現場拼裝、現場澆筑的特點,除了配合項目部管理作業設置專職技術員、操作員與指揮員外,還需要設置專職安全檢查員,并由項目經理帶領項目總工、安全總監、現場安全檢查員、設備部部長、安質部部長、移動模架廠家維護人員成立安全檢查小組,從移動模架方案制定、入場材料檢查、拼裝、預壓、澆筑、拆除等幾個環節,進行全方位跟蹤檢查,并定期對移動模架工藝操作進行安全驗收,保證整個工藝操作過程安全性。具體檢查內容主要有部件安裝正確性、節點連接緊固性、梯子與欄桿等安全設施安裝牢固性等。特別是在移動模架移位時,應事先對全部影響模架移位的約束接觸與否、移動方向障礙存在與否進行檢查,并在有關技術人員、現場設備部長、指揮員全程監控的基礎上,進行操作。

綜上所述,減少、杜絕橋梁工程中移動模架工藝操作安全事故,將事故風險控制在最低水平是橋梁工程施工管理者需要承擔的重要任務之一。因此,在根據橋梁工程實際情況事先規劃移動模架工藝操作方案的基礎上,施工技術人員應從每一個細節的安全控制入手,全面而深入地開展安全檢查,及時發現移動模架工藝操作風險及時處理,保證橋梁工程整體施工安全效益。