基于顏色傳感器定位的線激光罐道結構檢測精度提高方法

牛偉鋒,宗亮亮,張小康,涂世宇,柳 苗

(1.山西焦煤霍州煤電集團 辛置煤礦,山西 霍州 031400;2.霍州煤電集團有限責任公司,山西 霍州 031400;3.武漢理工大學 光纖傳感技術國家工程實驗室,湖北 武漢 430070)

煤礦立井罐道是礦井的重要組成部分和生產活動的咽喉要道,它的變形和破壞不僅會給礦井安全生產帶來威脅,而且還會造成嚴重的經濟損失。井筒發生破壞直接會導致罐道產生形變,而罐道縱向彎曲變形會影響提升,甚至造成卡罐事故。

剛性罐道結構形變檢測方法主要分為兩大類:靜態檢測和動態檢測。靜態檢測(幾何測量法、專用儀器法)是指在提升機停止運行后,利用直尺、激光等技術對罐道的偏斜、彎曲度、外形進行檢測;動態檢測(振動加速度)是指通過提升機的加速度輸出響應來判定罐道的運行狀態[1-2].以上方法屬于點式測量技術,且測量的都是相對變化量,難以及時、全面跟蹤與評價罐道空間幾何形變。因此,對罐道結構變形的高效、高精度測量成為煤炭生產中亟待解決的問題。

線激光測量技術因其具有非接觸、速度快、精度高、動態范圍寬等優勢,已成為大型機械結構輪廓測量的重要手段之一,將其用于罐道結構形變檢測具有一定的優勢。然而,現場罐道之間的接縫有時會塞滿填充物,導致線激光掃描儀容易發生漏判。因此,采用顏色傳感器輔助線激光罐道結構檢測系統進行罐道接縫精確定位,以提高系統識別罐道縫隙位置及測量精度。

1 基本原理

1.1 線激光掃描原理

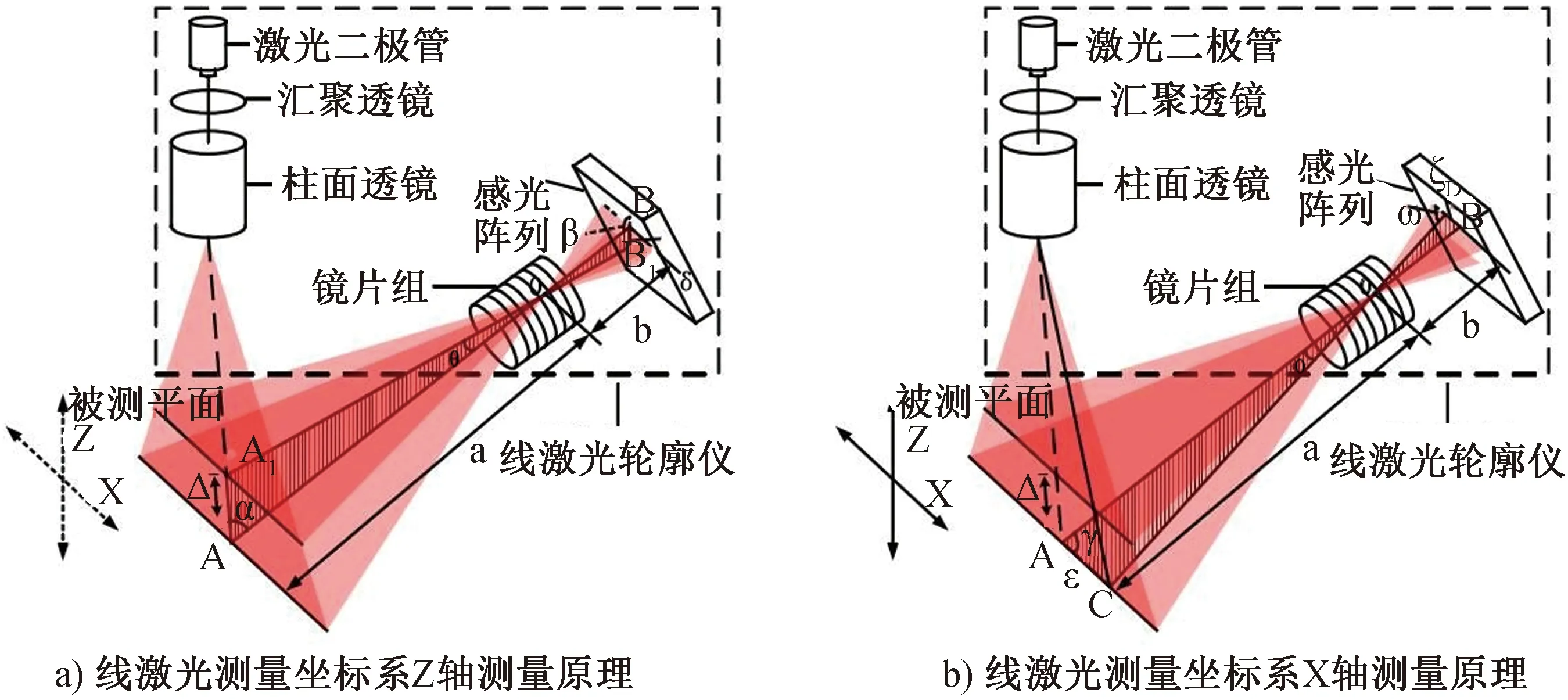

由激光二極管發出的高斯光束經柱面透鏡放大成一條激光線,激光線投射到被測物表面發生漫反射并形成一條激光投射線。線激光測量坐標系X軸、Z軸見圖1,被測物表面點A、A1、C處的漫反射光透過高質量光學鏡片組,在敏感感光陣列點B、B1、D處形成漫反射像點光斑[3].

圖1 線激光三角法測量原理圖

當被測面沿線激光測量坐標系Z軸方向發生位移Δ時,入射光在被測面的投射點A變化到A1.同時,其漫反射光在感光陣列上的像點從B變化到B1,變化量記為δ,則有:

(1)

(2)

由式(1)和(2)聯立可得:

(3)

式中,a表示接收透鏡組的物距;b表示接收透鏡組的像距;α表示激光束在被測面的投射點A和接收透鏡組中心O的連線與激光束平面的夾角;β表示漫反射光像點B和接收透鏡組中心O的連線與感光陣列感應平面的夾角;θ表示位移變化前后兩個反射面的夾角[4].

同理,被測面上沿線激光測量坐標系X軸方向上任意兩點A、C間距為ε,其漫反射光在感光陣列上的像點分別為B、D,且兩點間距為ζ,則有:

(4)

式中,γ表示激光束在被測面的投射點A和接收透鏡組中心O的連線與激光束在被測面上投影線的夾角;ω表示漫反射光像點B和接收透鏡組中心O的連線與感光陣列上投影線在感光陣列上像線的夾角[5].于是,線激光測量坐標系Z軸、X軸方向的位移量Δ和ε可根據像點光斑位移量δ和ζ求得。

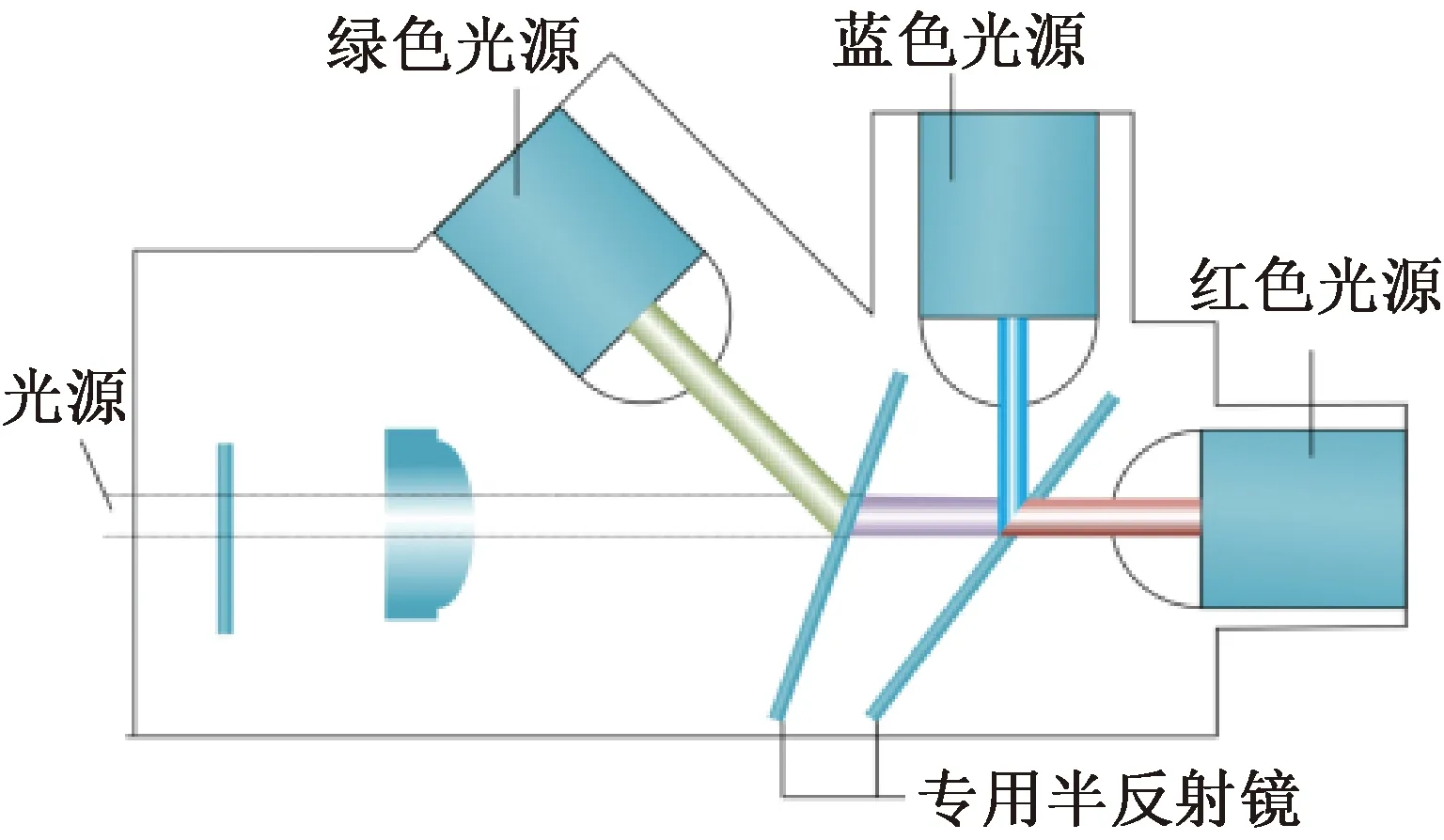

1.2 顏色傳感器工作原理

顏色傳感器的主要功能是用來識別顏色,也就是用來判斷測量到的顏色與所期望的顏色是否一致。顏色傳感器的結構主要包括光電二極管與專用半反射鏡。其工作原理見圖2,將入射光源通過專用反射鏡所測得的顏色分解成RGB值,然后通過光電二極管分別檢測各色的強度[6-7].當判別到待測物體的RGB值與所設定的RGB值接近時,顏色傳感器會輸出一個脈沖信號。

圖2 顏色傳感器工作原理圖

2 系統總體設計

2.1 系統架構

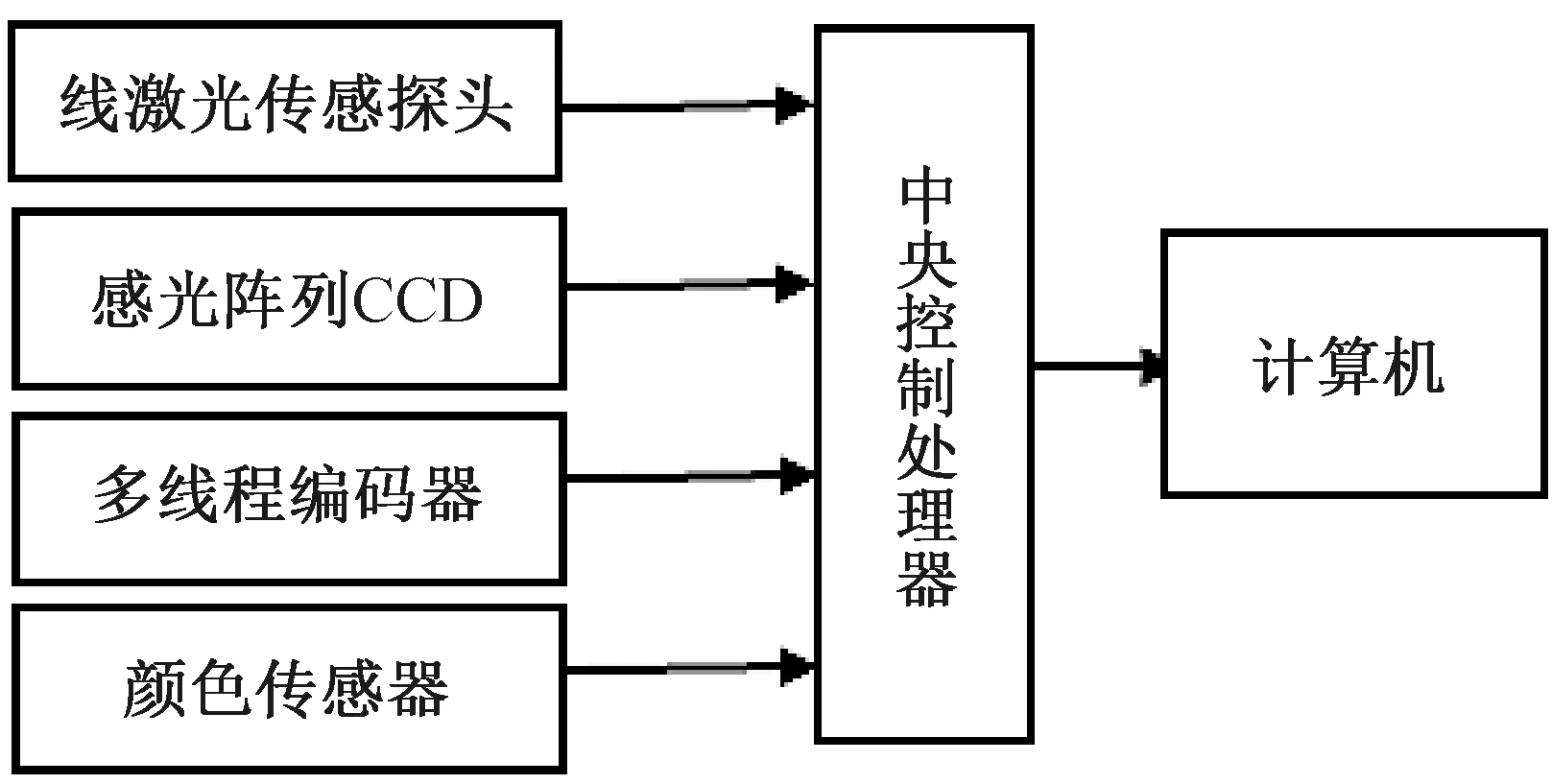

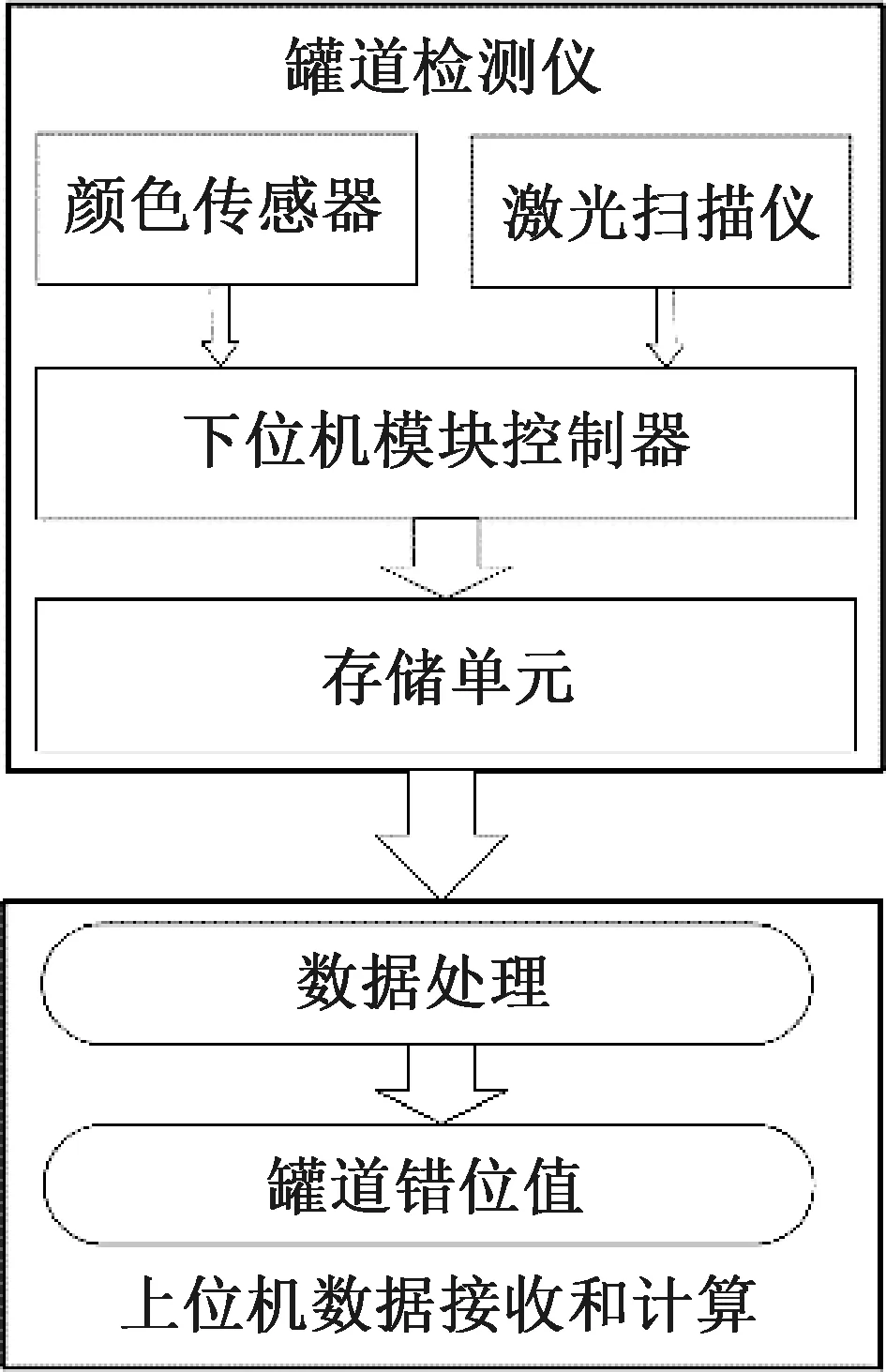

線激光罐道結構形變檢測系統主要由高頻線激光傳感器、感光陣列CCD、多線程編碼器、顏色傳感器、中央控制處理器和PC機組成。其系統架構見圖3.

圖3 系統架構圖

其中,高頻線激光傳感器用來對待測物體表面進行線掃描;感光陣列CCD以超快的速度對待測物體表面進行拍攝得到輪廓圖;多線程光電編碼器用來計算里程信息;顏色傳感器用來定位和識別罐道接縫;中央控制處理器負責對拍攝的圖像和數據進行處理、分析、儲存和傳輸;PC機完成對罐道結構檢測數據的深度分析、濾波處理、數據展示及儲存。

該系統和裝置克服了傳統技術存在的不足,具有檢測速度快、操作便捷、測量點連續、測量精度高等優點,不會遺漏待測結構潛在病害處,尤其適合剛性提升罐道結構健康定期檢測與診斷。

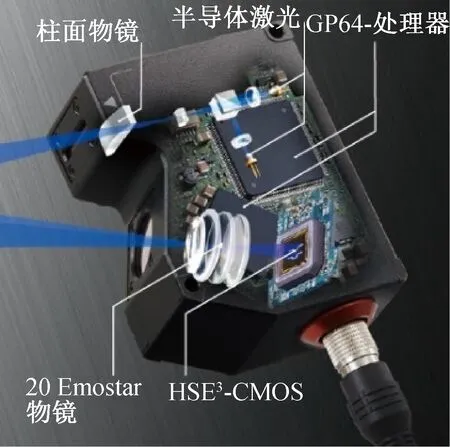

2.2 線激光傳感器

激光二極管發出的高斯光束經柱面透鏡放大成一條激光線,激光線投射到被測物表面發生漫反射并形成一條激光投射線,激光器發出的光線投射到被測物體表面,經過反射由接收透鏡組接收后傳遞給CCD,當被測物體表面位置發生改變時,導致入射點的光軸位置發生移動,被測物體表面光線在 CCD 成像面的位置發生改變。通過檢測位置、形狀的變化來測量位移和形狀。其結構見圖4.

圖4 線激光器結構圖

2.3 顏色傳感器

發射器透鏡和接收器透鏡分別接收光源和反射光源,發射器使用了光纖,能夠產生單一光點,同時還縮小了傳感頭的體積。光線接收回路內置在傳感頭中,提高了檢測能力和檢測穩定性。

2.4 系統工作流程

系統開始測試前,在每根罐道接縫處標記一種特定顏色,以便顏色傳感器掃描時能夠準確識別。在提升系統牽引罐道運動的過程中,檢測系統通過顏色傳感器來準確識別罐道接縫處,上位機接收到脈沖信號后,立刻啟動罐道縫隙的相關參數計算,通過特定算法準確獲得罐道縫隙寬度、錯位值以及罐道表面磨損值,并以報表的形式展現出來。其工作流程見圖5.

圖5 系統工作流程圖

3 系統軟件算法

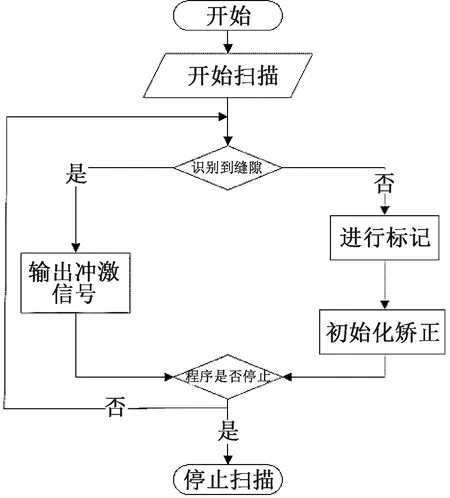

3.1 縫隙識別算法

未加入顏色傳感器時,通過接收到的數據進行特征值處理來識別縫隙,容易產生誤判或漏判。加入顏色傳感器后,通過顏色傳感器掃描縫隙處特定顏色產生脈沖信號,即可準確識別縫隙位置,然后由上位機進行標志位處理,將此處標記為縫隙。其流程圖見圖6.

圖6 縫隙識別流程圖

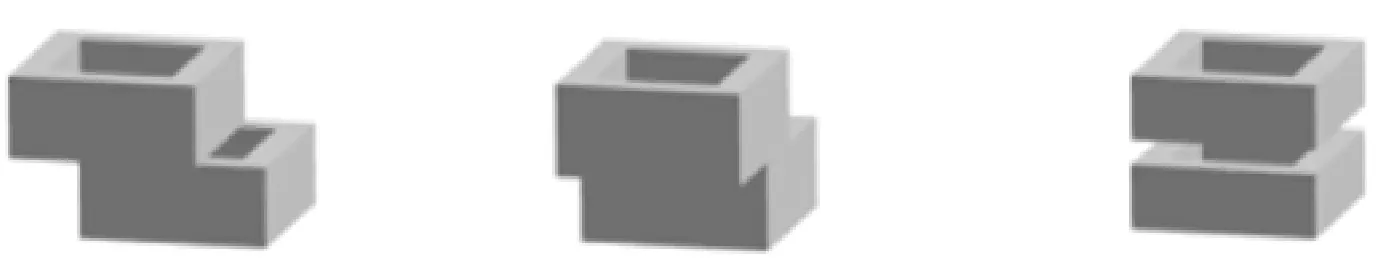

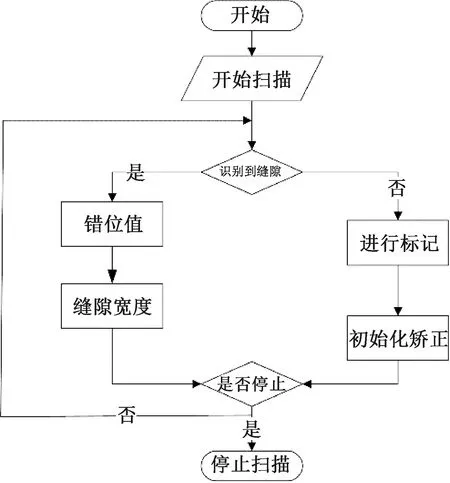

3.2 縫隙寬度及錯位算法

罐道縫隙X、Y方向的錯位以及縫隙寬度Z的表示方法見圖7.X方向錯位代表罐道縫隙處上、下兩根罐道的水平方向差值,可以根據水平方向激光點的有效個數計算出來;Y方向錯位代表縫隙處上、下兩根罐道之間前后差值,可以通過線激光掃描儀距離罐道的距離計算得到;縫隙寬度Z表示兩根罐道之間垂直間隙,可以通過縫隙之間的垂直方向無效激光點個數計算得到。

圖7 縫隙錯位及寬度示意圖

罐道縫隙寬度及錯位算法流程見圖8,在縫隙識別算法檢測到縫隙所在物理位置后,迅速處理線激光掃描儀傳遞過來的數據,經過一系列的轉換和計算后,統計出有效和無效激光點的個數,通過一定的算法即可準確獲得縫隙寬度和錯位值,其測量精度可以達到0.1 mm.

圖8 縫隙寬度及錯位算法流程圖

4 實驗及分析

為了模擬罐道現場實際工況,在室內搭建試驗平臺,分別測試罐道縫隙填塞和未填塞時的情況。使用鋼尺測量罐道的X、Y方向的錯位值以及縫隙寬度Z分別為3 mm、5 mm和7 mm.

在系統運行過程中,上位機軟件將接收到的數據進行分析和處理后,輸出結果見圖9.

圖9 罐道輪廓和2D圖

4.1 縫隙識別

為了驗證顏色傳感器對罐道縫隙識別的準確度,特在罐道縫隙處模擬填塞和未被填塞工況,對罐道縫隙分別進行32次測量,實驗結果見表1.

表1 識別縫隙數量表

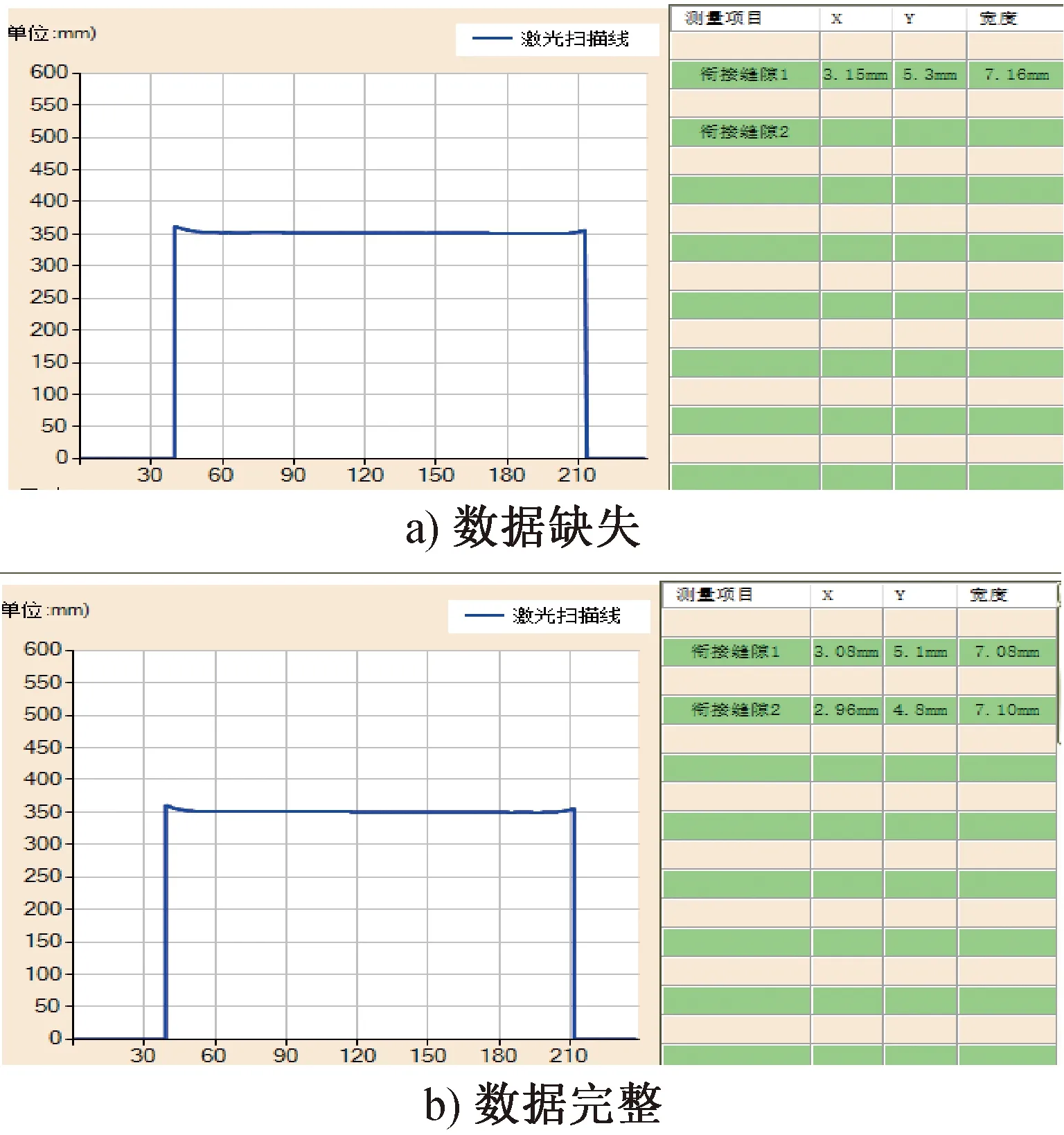

在實際測量過程中,當罐道縫隙處有填塞時,線激光可能會掃描不到縫隙的存在,于是存在數據缺失的情況,見圖10.

圖10 縫隙掃描情況圖

4.2 錯位精確測量

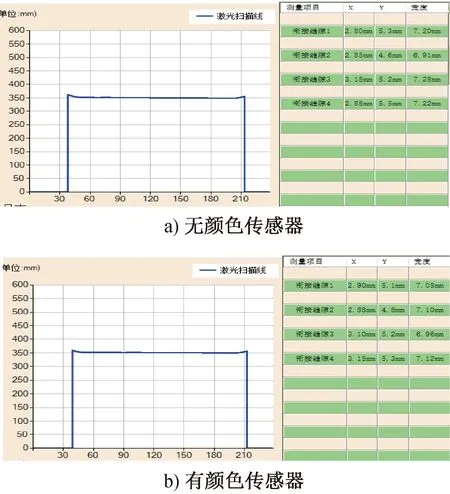

在有、無顏色傳感器輔助縫隙識別的情況下,對未填塞的罐道縫隙進行4次測量,見圖11.

圖11 實驗結果圖

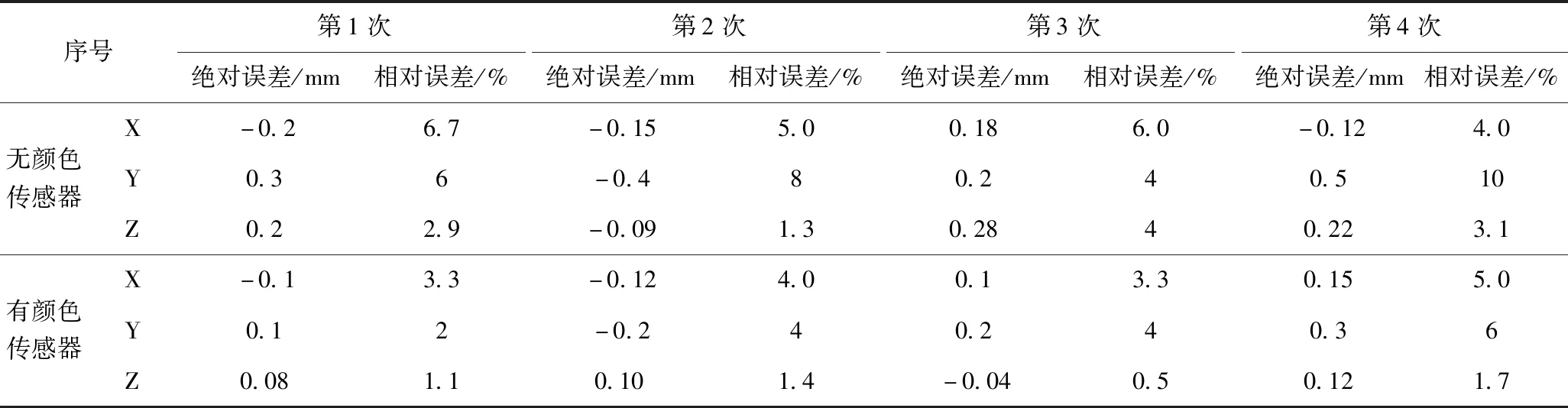

將4次有、無顏色傳感器系統檢測罐道錯位值匯總,見表2.

4.3 結果分析

從表1可以看出,當縫隙沒有填塞時,有、無顏色傳感器作為輔助手段,系統檢測結果一樣,識別率為100%;當縫隙有填塞時,未加入顏色傳感器時識別率為90.6%,而加入顏色傳感器時識別率為100%.從表2可以看出,加入顏色傳感器后,X方向錯位、Y方向錯位和縫隙寬度Z的相對誤差均有一定幅度的改善,其測量精度顯著提高。

表2 罐道錯位測量值表

由此可知,顏色傳感器可以明顯提高系統識別縫隙的準確度,對罐道錯位和縫隙寬度的測量精度上有一定的積極作用,其測量精度可以達到0.1 mm.

5 結 論

本系統將顏色傳感器與線激光掃描技術相結合,實現了罐道縫隙的準確定位與精確測量,其縫隙識別率達到100%,測量精度達到0.1 mm.實驗表明,該系統具有操作簡單、檢測速度快、可移植性強、測量精度高等特點,對掌握罐道的形變程度、及時排除可能存在的安全隱患具有重要意義。