循環水系統銅質換熱器腐蝕原因及控制

張 向 農

(中國石油化工集團有限公司能源管理與環境保護部,北京 100728)

中國石化北方某石化企業供水車間第二循環水場(簡稱“二循”)設計處理能力20 000 m3/h,配備5間機械通風開式橫流冷卻塔,為煉油區域原油蒸餾、延遲焦化、高壓加氫、制氫、焚燒爐、柴油加氫、汽油吸附脫硫(S Zorb)、催化裂化柴油加氫(LTAG)、飽和氣體回收、石蠟加氫、糠醛精制、酮苯脫蠟等生產裝置提供循環冷卻水。2018年12月到2019年1月,現場監測銅片的腐蝕速率連續高位運行,均達到0.004 mm/a,雖然采取了一些措施,但效果不明顯。2019年2月和3月現場監測銅片的腐蝕速率分別達到了0.009 mm/a和0.012 mm/a,超過0.005 mm/a的控制指標。由于銅質換熱器使用在生產裝置的重要部位和關鍵設備上,一旦出現腐蝕穿孔泄漏,后果十分嚴重。本課題通過對水質特性和銅質腐蝕機理的分析,結合現場實際提出處理措施,降低銅質換熱器的腐蝕速率,使腐蝕速率恢復到正常控制范圍。

1 腐蝕原因分析

循環冷卻水在運行過程中,由于不斷與大氣進行熱量交換、水量蒸發,循環水中溶解性鹽類和懸浮物不斷濃縮,導致循環水的腐蝕傾向逐漸增強,引起金屬設備的電化學腐蝕,在腐蝕形態上主要表現為均勻腐蝕、縫隙腐蝕、孔蝕、磨損腐蝕、應力腐蝕等[1]。因此,對循環水系統銅質設備的腐蝕原因分析一般從水質特性、氨氮濃度、水處理劑性能、氯離子和微生物含量等方面進行[2]。

1.1 水質特性

循環冷卻水在運行過程中,水中鹽的濃度不斷提高,使水的導電性不斷增強。如以地下水為補充水的循環水系統,電導率可以達到4 000~6 000 μS/cm,使其腐蝕和結垢傾向發生變化。為判斷水質特性,人們進行了大量理論和試驗研究,提出了一些理論模型,其中帕科拉茲(Puckorius)提出的“結垢指數(PSI)[3]”得到了較廣泛認可,用于水質判斷的結果比較符合實際,模型如下:

PSI=2 pHs-pHeq>6 腐蝕

(1)

PSI=2 pHs-pHeq=6 穩定

(2)

PSI=2 pHs-pHeq<6 結垢

(3)

pHs=(9.7+A+B)-(C+D)

(4)

式中:A,B,C,D分別為總溶解固體含量(TDS)、水溫、鈣硬度、M堿度(S)對應的系數。

pHs稱為飽和pH。初期研究認為:實際pH等于pHs,被認為水質處于腐蝕結垢平衡狀態,既不會腐蝕,也不會結垢;實際pH高于pHs,被認為水質呈結垢傾向;實際pH低于pHs,被認為水質呈腐蝕傾向。

pHeq稱為平衡pH。后續研究發現,采用平衡pHeq代替實際pH用于判斷腐蝕結垢傾向更加切合實際,pHeq的計算方法如下:

pHeq=1.465 lgS+4.54

(5)

PSI提供了判斷循環冷卻水腐蝕結垢傾向的量化指標,水溫、pH、TDS、鈣硬度、M堿度都可以通過循環水系統運行參數進行調整,使循環水的PSI盡量趨于平衡態,使腐蝕和結垢得到有效控制。根據PSI判據:①pH越高,M堿度亦將越高,結垢傾向越強;反之pH越低,腐蝕傾向越強。②TDS越高,腐蝕傾向越強。③水溫越高,結垢傾向越強。④鈣硬度、M堿度越高,結垢傾向越強;反之鈣硬度、M堿度越低,腐蝕傾向越強。

PSI判據雖有許多優點,但具體應用仍不太方便:①需要查表并進行插值運算。TDS、水溫、鈣硬度、M堿度每個值均需要查到各自對應的系數,而且,實際值并不總是整數值而是中間值,其對應系數需要進行插值運算,很不方便。②TDS、水溫、鈣硬度、M堿度及其對應系數表所提供的范圍不夠寬,無法滿足實際需求,如鈣硬度僅提供了10~900 mg/L范圍所對應的系數,現場實際鈣硬度可能會高達1 650 mg/L。為此,對“結垢指數(PSI)”公式涉及的原始數據及其對應系數的規律進行研究,發現鈣硬度(H)值與對應系數C存在如下關系:

C=0.434×lnH+0.000 8

其他幾個參數也可以采用類似的方法進行回歸分析。對該判斷公式進行了優化,制作了計算表,只要填寫TDS、水溫、鈣硬度、M堿度,采用計算表可以自動計算其相對應的系數,完成整個計算過程,數據可以涵蓋目前常見的水質范圍,并對腐蝕/結垢傾向作出判斷,使用比較方便,可以幫助管理者據此進行水質調整。表1是對該裝置不同時間典型水質的復核結果。

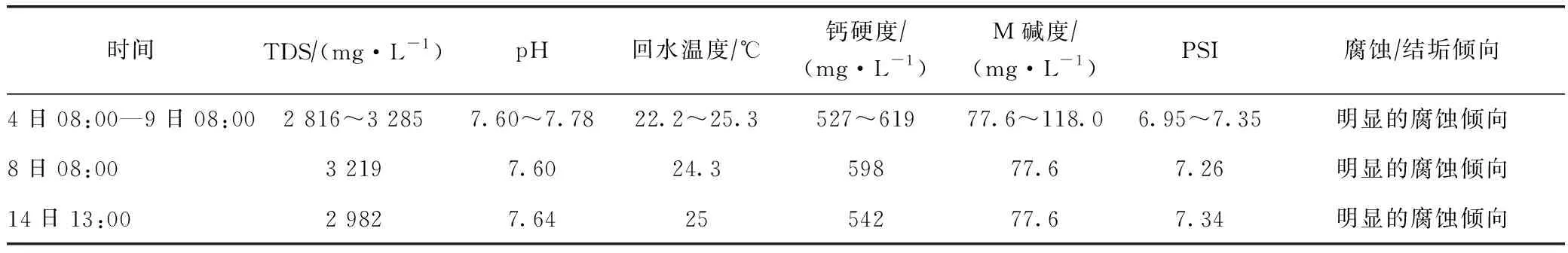

表1 PSI對2019年3月的典型水質結垢腐蝕傾向的復核結果

由表1可見,在2019年3月前后的較長時間內,水質呈明顯的腐蝕傾向,可能是導致銅質換熱器出現腐蝕的原因。進一步分析發現:循環水鈣硬度不是很高,M堿度很低。為此,對導致M堿度低的原因進行分析,發現該系統并未采用加酸方案,因此可排除加酸這個因素。對用水裝置進行工藝調查,發現制氫裝置在工藝運行不正常時,會將不合格的脫酸冷凝水混兌在循環水回水中送回循環水裝置,脫酸冷凝水由于含有一定濃度的有機物及CO2,由于持續時間很久,導致循環水M堿度明顯偏低。

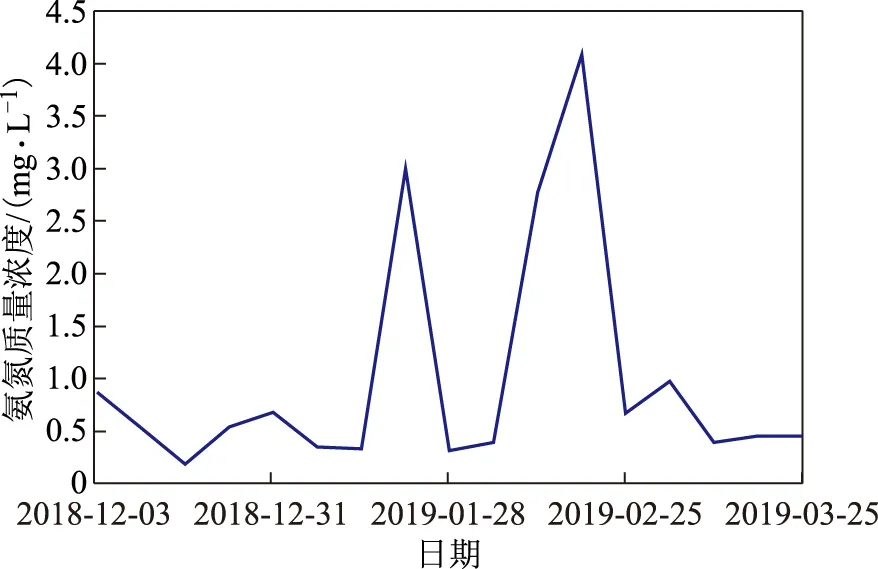

1.2 氨氮濃度

進入循環冷卻水中的氨氮,會與銅離子生成穩定的四氨合銅絡離子而增大銅腐蝕速率。張玉等[4]通過銅質換熱器腐蝕影響因素顯著性試驗研究得出結論,銅質換熱器的銅腐蝕速率隨冷卻水氨氮濃度的增大呈上升趨勢,銅腐蝕影響因素顯著性由大到小的排序為:pH>氨氮濃度>曝氣量>溫度。因此,在循環水系統pH降低的情況下,氨氮質量濃度高,更易造成銅換熱器腐蝕。該供水車間二循氨氮濃度見圖1。由圖1可見,1月21日、2月11日、2月18日的氨氮質量濃度分別達到3.00,2.77,4.09 mg/L,高于中國石化《水務管理技術要求第2部分:循環水》(Q/SH 0628.2—2014)規定的氨氮質量濃度小于1.0 mg/L的指標要求。因此,工藝物料泄漏進入循環冷卻水中的氨氮,可能是導致銅質設備腐蝕的直接原因。

圖1 二循氨氮濃度變化趨勢

1.3 緩蝕阻垢劑濃度

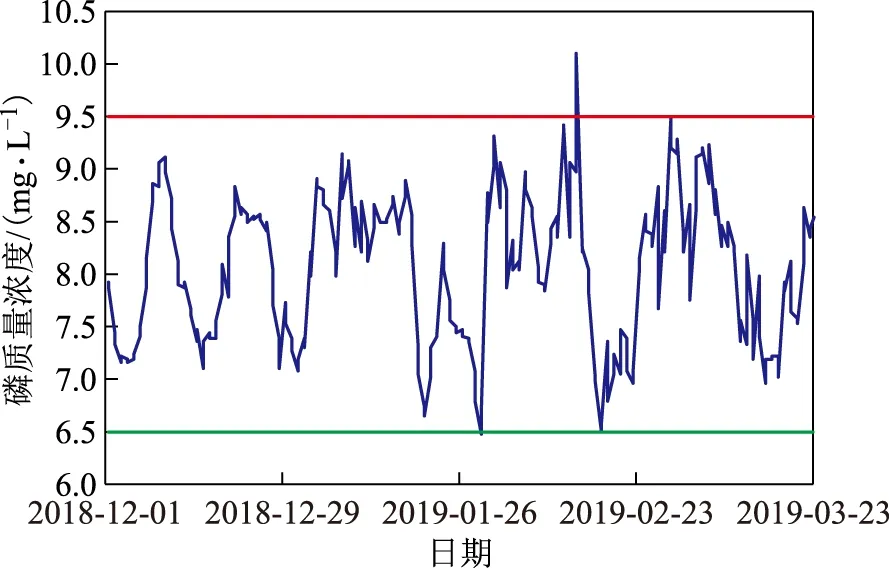

膦鹽是緩蝕阻垢劑中的有效成分,可以有效抑制大量使用的碳鋼換熱器的腐蝕,但若其濃度過高,膦鹽[5-6]可能會與銅離子螯合成穩定的可溶性螯合物,導致銅質設備的腐蝕風險。圖2是二循磷濃度控制情況。圖2數據表明,循環水中磷質量濃度控制在6.5~9.5 mg/L范圍內,平均值為8.15 mg/L,總體較高,因而對抑制銅質換熱器的腐蝕可能不利。

圖2 二循磷濃度變化趨勢 —磷質量濃度; —控制上限; —控制下限

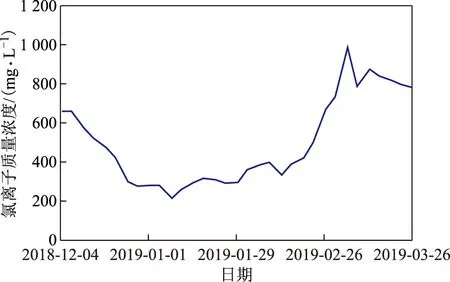

1.4 氯離子濃度

金屬加工過程中存在的殘留應力,常常使金屬表面出現一些細微的縫隙,當金屬與含有氯離子的冷卻水接觸時,由于氯離子的離子半徑很小,可以向縫隙內遷移并富集,形成腐蝕電池陽極[7],產生應力腐蝕。因此,需要對循環冷卻水中的氯離子濃度進行控制,如中國石化《水務管理技術要求第2部分:循環水》(Q/SH 0628.2—2014)要求管程的水中氯離子質量濃度不大于1 000 mg/L。圖3為2018年12月—2019年3月該供水車間二循氯離子質量濃度趨勢,在2019年3月銅的腐蝕速率超標最嚴重時,氯離子濃度也很高,峰值質量濃度接近1 000 mg/L的控制上限。因此,氯離子濃度高也是引起銅腐蝕速率超標的原因之一。

圖3 二循氯離子濃度變化趨勢

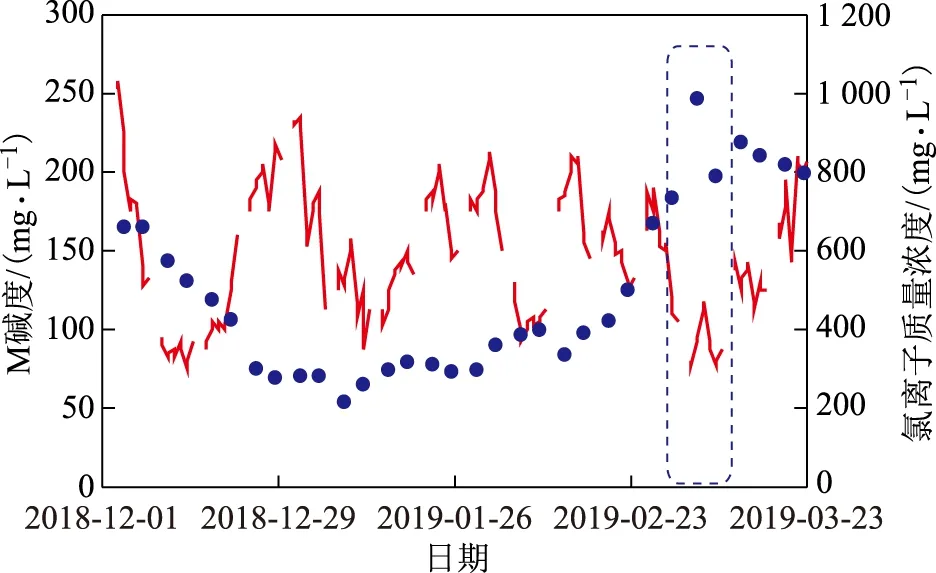

將二循氯離子濃度曲線與M堿度曲線進行對比(見圖4),圖4中虛線內是3月初的數據,可以清楚地看出,在該時間段氯離子濃度接近上限,而M堿度在低限,根據計算的PSI,水質呈明顯的腐蝕傾向,因此可以認為,水質的低M堿度和高氯離子濃度疊加可能是導致銅質腐蝕速率超標的關鍵因素。

圖4 二循氯離子濃度-M堿度對比 —M堿度; —氯離子質量濃度

1.5 微生物含量

微生物在循環水系統生長繁殖過程中產生附著力強的生物黏泥,覆蓋在金屬表面,不僅抑制緩蝕阻垢劑、殺菌劑等藥劑發生效用,而且黏泥覆蓋部位的氧濃度很低,與循環水中氧濃度存在濃度差,形成氧濃差電池,從而出現垢下腐蝕。經檢查發現,期間二循的異養菌、鐵細菌、硫酸鹽還原菌等微生物含量指標全部合格,并且均處于低限,因此可排除微生物引起的垢下腐蝕。

2 處理措施

根據上述對銅質設備腐蝕原因的分析,如下制定了抑制銅質換熱器腐蝕的技術措施:

(1)提高M堿度。根據對銅質設備腐蝕速率超標原因分析,循環水中M堿度很低,水質呈現較強的腐蝕傾向。選擇向循環水補加氫氧化鈉或碳酸氫鈉、碳酸鈉,提高循環水M堿度,使結垢指數(PSI)基本處于平衡狀態,減弱循環水水質的腐蝕傾向。

(2)增加銅緩蝕劑濃度。工藝物料泄漏造成循環水中氨氮濃度提高難以完全避免,提高銅緩蝕劑的使用濃度,可以降低銅質設備的腐蝕速率。

(3)控制緩蝕阻垢劑濃度。有機磷的使用有利于碳鋼緩蝕,但可能會加劇銅換熱器的腐蝕。為此,在具體操作中,將有機磷濃度控制在正常范圍的低限與平均值之間。

(4)降低氯離子濃度。在系統處于腐蝕傾向期間,氯離子處于高限運行,疊加影響會加劇腐蝕,因此,需要降低氯離子濃度。

3 實施效果

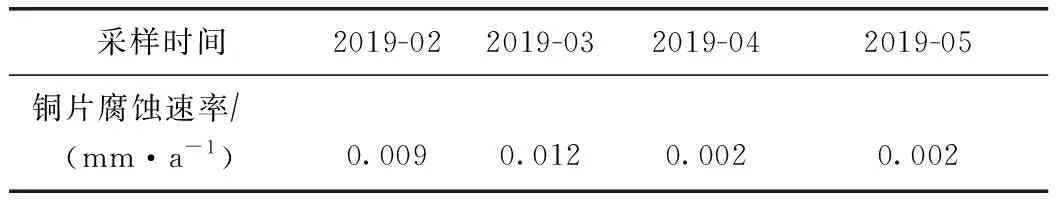

通過綜合采取上述4個方面的措施,二循現場監測銅片的腐蝕得到了有效抑制,監測結果見表2。從表2可以看出,2019年4—5月二循現場監測銅片的腐蝕速率從采取措施前的0.012 mm/a降低到采取措施后的0.002 mm/a,緩蝕效果顯著,腐蝕速率低于控制指標要求的0.005 mm/a。

表2 二循監測銅片的腐蝕速率

4 結 論

(1)循環水M堿度低、氯離子濃度高,兩者疊加是導致二循現場監測銅片腐蝕速率超標的主要原因。

(2)泄漏工藝物料帶來循環水中氨氮濃度超標是引起二循現場監測銅片的腐蝕速率超標的直接原因。

(3)采用提高二循循環水M堿度、降低氯離子濃度、提高銅緩蝕劑的使用濃度并控制碳鋼緩蝕劑膦鹽濃度的綜合技術措施可以有效抑制現場檢測銅片的腐蝕速率。