氯化鈉晶體對樹脂結合劑磨片拋光性能影響的研究

鐘劍明

(泉州眾志新材料科技有限公司,福建 泉州 362000)

隨著社會的不斷發展,人們對居住環境、文化水平等追求的不斷提高,高品質、多功能、智能型的石材產品日益受到消費者的追捧。在石材類材料表面加工領域,傳統的碳化硅磨具由于加工效率低、使用壽命短、加工質量差等缺點,已不能滿足發展需求。相比之下,樹脂金剛石磨具則更具有優越性:具備一定的彈性、較高的結合強度、良好的拋光性能,并且具有硬化溫度低、制備成本較低等優點,其在材料表面拋磨領域得到越來越廣泛的應用。同時,超硬磨料與普通磨料相比具有硬度高的優勢,其高硬度的特點也是決定磨料磨削性能的關鍵[1]。然而,由于樹脂結合劑的硬度低、耐熱性和導熱性較差、氣孔率低,加工過程中,由于磨削熱的作用,會出現樹脂結合劑的軟化,從而導致磨粒的脫落,影響了磨具的磨削效率[2],并且使石材出現表面變色及粘附殘渣等現象,導致石材表面質量差甚至使加工的石材因此而報廢。

為此,許多研究者對樹脂金剛石磨具的配方和工藝進行了廣泛而深入的研究。蔣孝明[3]報道了一種金剛石樹脂干磨片制造技術,在不加冷卻水的情況下,加工效率及加工質量都較水磨片要好。史林峰等[4]在樹脂金剛石磨盤中添加氧化鋁空心球,結果表明添加氧化鋁空心球可提高藍寶石的磨削效率和表面粗糙度。王建軍[5]研究了花崗巖拋光表面粗糙度與光澤度比較,結果表明用光澤度來評價花崗石磨拋表面質量特別是高光澤度磨拋表面是具有較好的穩定性和可信度的。段文遠等[6]研究了金剛石鍍覆剛玉對樹脂結合劑磨具性能的影響,結果表明鍍覆剛玉的金剛石在體系中具備更好的把持力、鋒利性和耐磨性,具有良好的使用性能。

在樹脂磨具中,關于氯化鈉含量和粒徑對樹脂磨具性能影響的研究卻少見報道[7]。因此,本試驗以石材(花崗巖)為磨拋對象,將NaCl作為造孔劑引入樹脂結合劑金剛石磨具中,并探索NaCl含量和粒徑對樹脂結合劑金剛石力學性能、微觀形貌和磨具性能的影響。

1 試驗條件與過程

1.1 樣品制備

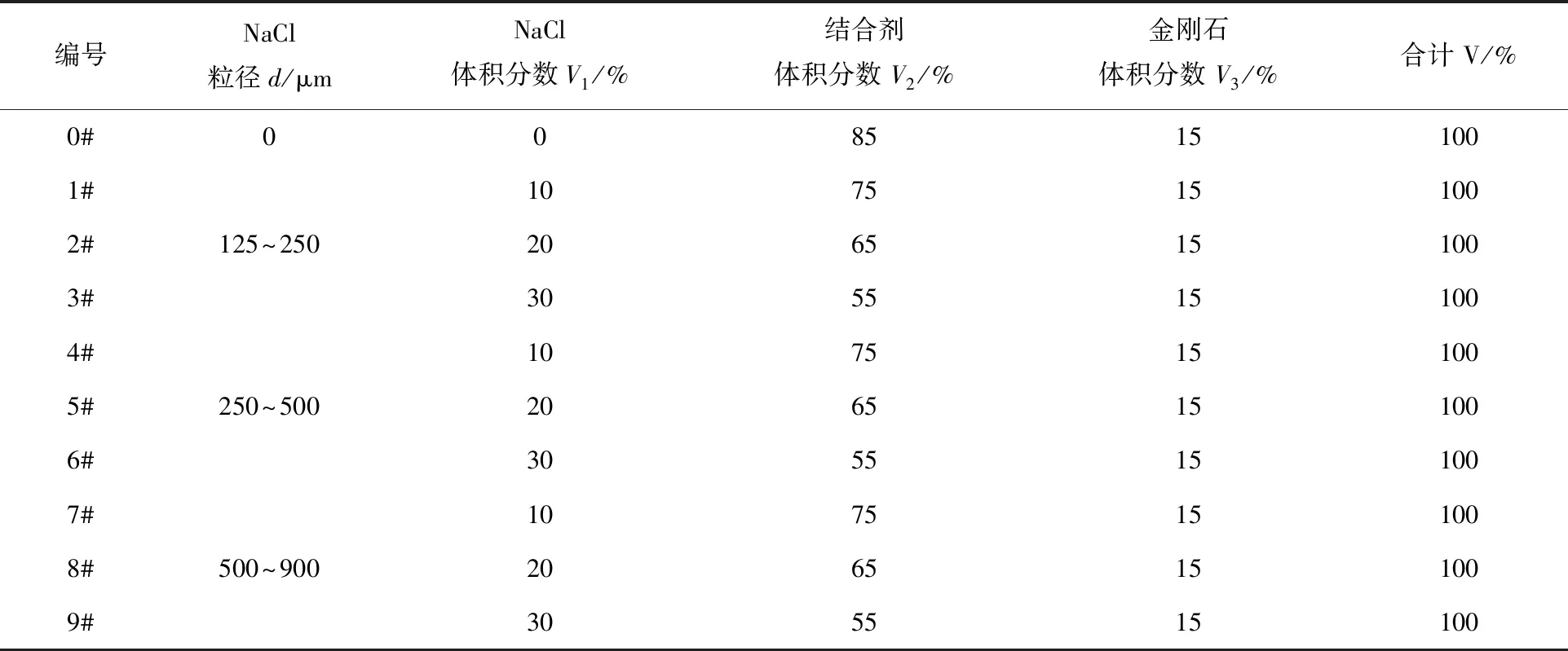

選用酚醛樹脂、氧化鈰(分析純)、氧化鋁(分析純)等原材料制成樹脂結合劑,磨料為人造金剛石微粉(3 000#)。先將結合劑和磨料混合均勻,再與不同體積分數、粒徑的NaCl晶體見圖1所示(×70)混合均勻。采用熱壓成型工藝在MYS-200T油壓機上制備試驗條(尺寸為:40 mm×10 mm×8 mm)和試驗磨片(尺寸為:D100 mm×2.2 mm,外型見圖2)。配方比例如表1所示。

圖1 不同粒徑的NaCl晶體外觀照片(×70)Fig.1 Micrographs of NaCl crystals with different particle sizes(×70)

圖2 試驗磨片Fig.2 Test polishing pad

表1 各試樣配比表Table 1 Composition of different samples

1.2 力學性能檢測

(1)抗折強度測試:將制備的試驗條置于萬能材料試驗機(SANS)上測量抗折強度,跨距為25 mm,加載速率0.8 mm/min,每個試樣測定5次,取平均值;

(2)硬度檢測:用洛氏硬度計(HR-150A)檢測樣品的硬度HRE;

(3)光澤度測量:用光澤度測量計(WGG60-ES4)測量磨拋對象的光澤度。

1.3 微觀形貌分析

(1)用光學體式顯微鏡(GP-560H)觀察試樣磨拋后的表面形貌;

(2)用場發射掃描電子顯微鏡(Nova NanoSEM 230)觀察試樣斷面中NaCl顆粒與結合劑的微觀形貌。

1.4 磨拋試驗

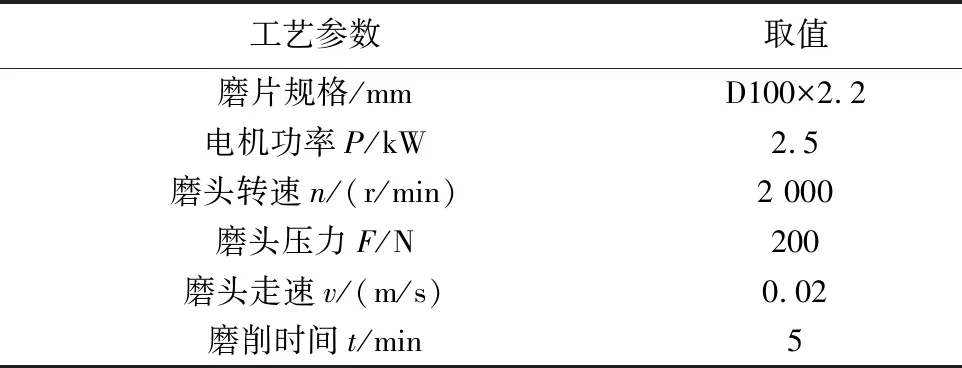

用自制磨片測試機(圖3)測試試驗磨片的磨拋性能,具體方法為:設置好磨拋過程中的技術參數,將試驗磨片固定在磨頭上,采用與石材(花崗巖,長×寬×高=600 mm×30 mm×200 mm)對磨的方法,測量試驗磨片磨拋一定時間后石材表面的光澤度。在對比試驗過程中,先用50#、100#、500#、1000#的磨片依次在磨片測試機上對板材進行磨拋,使石材在對比測試前的表面粗糙度盡可能一致,然后再裝上試驗磨片進行磨拋對比測試。整個過程控制好測試過程中的水質、水流量等參數保持一樣,以取得相對較小的誤差,磨拋工藝參數見表2所示。

表2 磨削試驗工藝參數Table 2 Polishing experimental parameters

圖3 自制磨片測試機Fig.3 Self-made test machine for polishing pads

2 結論與討論

2.1 NaCl體積分數和粒徑對試樣抗折強度的影響

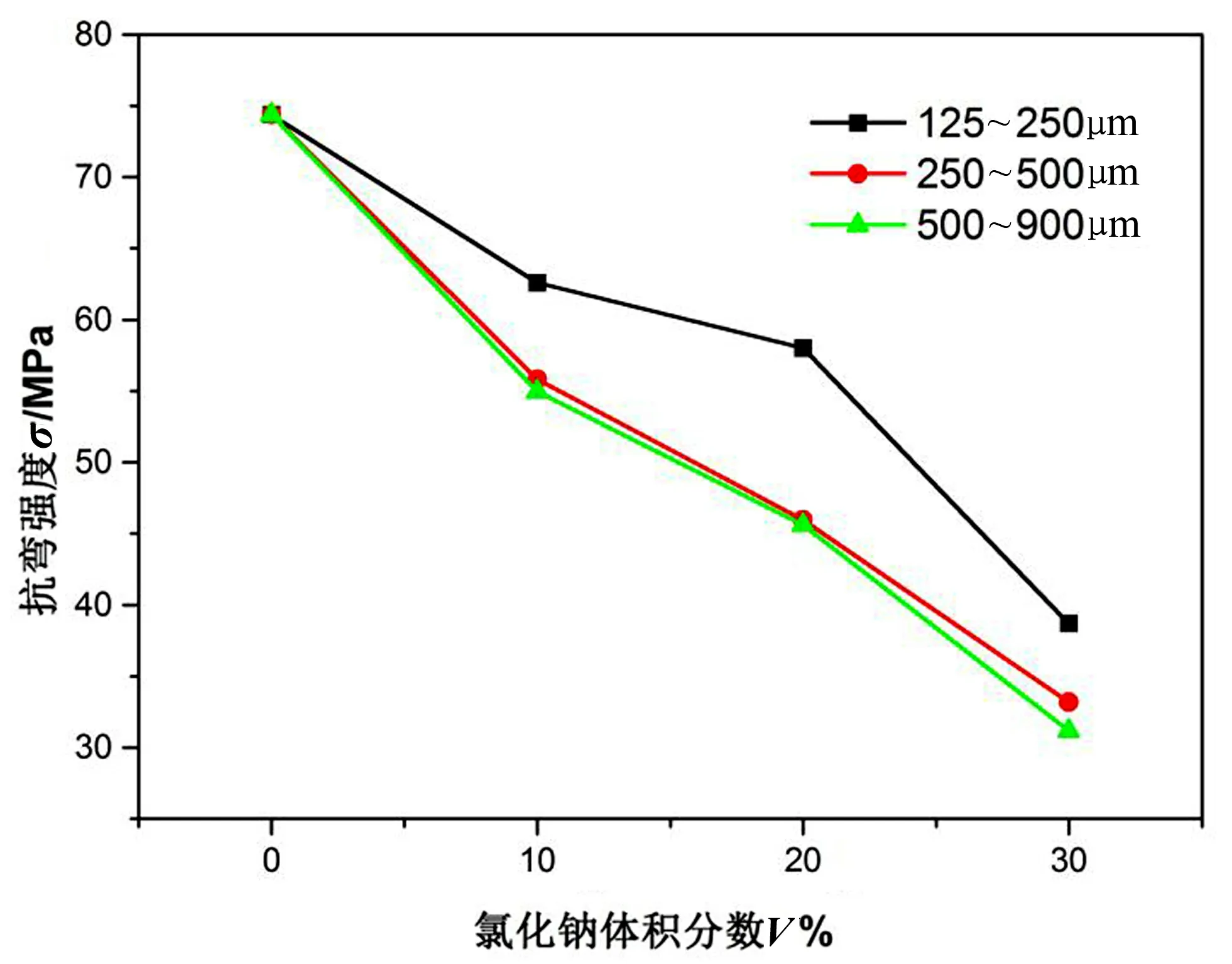

磨具抗折強度反映磨具的最大彎曲應力或彎曲極限,它是衡量磨具質量的重要指標之一,在磨具的所有物理機械性能中,它較能正確地反映磨具磨削的性能[7]。圖4所示為添加不同體積分數和粒徑的NaCl對試樣抗折強度的關系圖。由圖4可知,在體系中隨著NaCl體積分數的增加,不同粒徑NaCl的試樣抗折強度均降低。其原因是NaCl作為一種填料添加在體系中,呈彌散狀分布,其粒徑較大(125~900 μm),晶體表面與基體樹脂之間結合性較差,甚至存在著間隙或空洞等界面缺陷[8]。并且隨著其含量的增加,結合劑橋變薄[9]。真正承受拉伸應力的基體樹脂在某一單位截面上的比例縮小,抗折強度下降是自然的。

圖4還可知,當添加的NaCl體積分數為20 %時,粒徑為125~250 μm的試樣抗折強度為58.0 MPa,大于粒徑為250~900 μm的抗折強度(約46.0 MPa)。其原因主要有三點:第一、填料的粒徑大時,顆粒隨基體樹脂變形的可能性就小,相互之間產生空洞更明顯,抗折強度的下降也更大。第二、當所添加的顆粒粒徑較大時,其較難與結合劑充分混合均勻,從而產生應力缺陷的概率就越大,使抗折強度也下降。第三、根據銀紋剪切帶理論,樹脂結合劑在受到外力作用時產生銀紋,顆粒填料作為應力集中中心能產生銀紋來吸收切割應力。當添加的NaCl體積分數的相同,粒徑大時,則顆粒數目少,則應力集中中心也少,當樹脂結合劑受到外力作用時更易產生銀紋,就更易發生斷裂[8]。

圖4 不同體積分數和粒徑的NaCl對試樣抗折強度的影響Fig.4 Effects of NaCl with different volume fraction and grain size on strength of samples

2.2 NaCl體積分數和粒徑對試樣硬度的影響

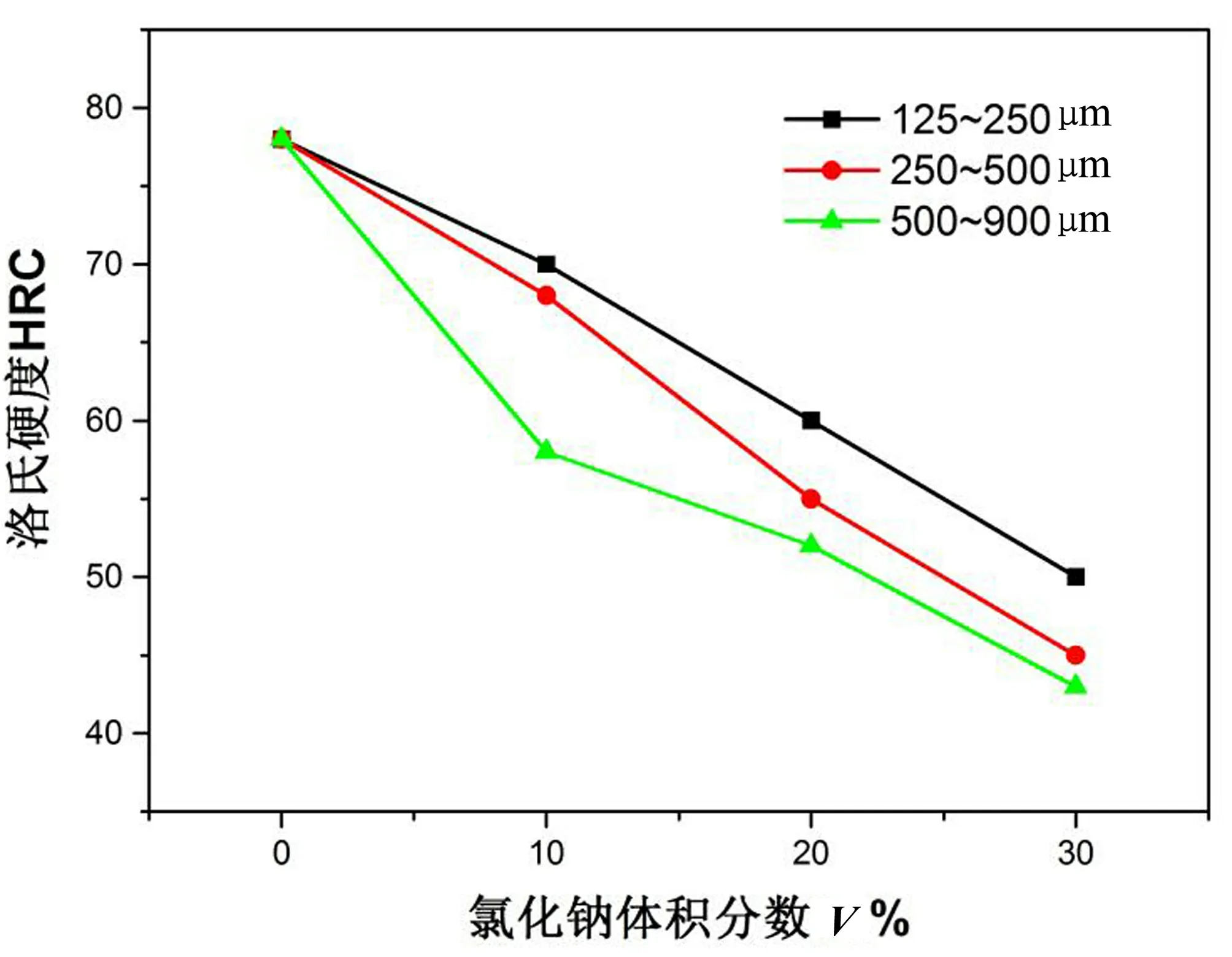

磨具的硬度是指磨粒在外力作用下從磨具表面脫落的難易程度。它是衡量磨具質量的重要指標之一,在磨具的所有物理機械性能中,它比較能正確反映磨具的磨削性能[7]。一般而言,硬度高的磨具,磨料難于脫落,自銳性較差,硬度低的磨具,磨料容易脫落,自銳性較好[10]。圖5為添加不同體積分數和粒徑的NaCl對試樣硬度的影響。由圖5可知,隨著NaCl含量的增加,3種粒徑的NaCl試樣的硬度均下降。其原因是由于NaCl的自身硬度低(摩爾硬度2.5),并且其粒徑較大與基體樹脂之間結合性較差。因此,添加NaCl晶體后硬度降低。當添加的晶體粒徑越大時,界面上易產生間隙或空洞,晶體與基體的界面結合性進一步降低,使試樣條的硬度降低。所以,當添加的NaCl粒徑越大,其對應的試驗條硬度越低。

圖5 不同體積分數和粒徑的NaCl對試樣硬度的影響Fig.5 Effects of NaCl with different volume fraction and grain size on hardness of samples

2.3 不同粒徑的NaCl在試樣組織結構中的形貌

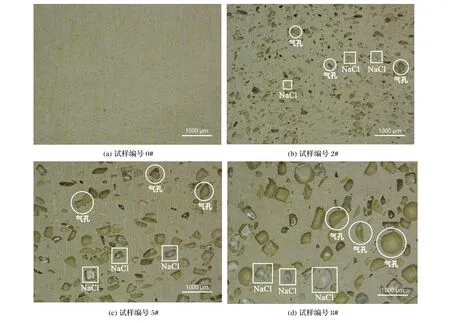

為了解NaCl在試樣中的微觀形貌,分別用光學顯微鏡和電子掃描顯微鏡對試樣進行觀察分析。圖6為添加不同粒徑NaCl在添加體積分數同為20 %時的試驗磨片磨削后在光學顯微鏡下(X70)的表面形貌,從圖6中可觀察到表面有均勻分布的氣孔,所添加的NaCl粒徑越小,其試驗磨片的氣孔也越小。相對空心球造孔劑而言,NaCl是一種實心造孔劑,對成型壓力受限較小,從而增大了其應用范圍。而相對其他溶解性造孔劑,如(NH4)2SO4、CACL2、尿素等,其造孔皆為小孔,氣孔尺寸可調性差,NH4HCO3造孔雖有一定的大孔徑氣孔,但很難真正實現對氣孔孔徑的控制。而NaCl作為一種較規則的晶體,不同粒度的NaCl容易獲得,氣孔的尺寸較一致、均勻,可以實現氣孔的可調性。此外,在圖中觀察到了小部分未溶解的NaCl,并且可以發現,當NaCl粒徑越小時,孔徑的均勻性和氣孔的分布均勻性也越好,磨削面存留下來的NaCl也越少。這是由于NaCl具有較強的溶解性,在磨削過程中遇水溶解后在原處產生氣孔,起到造孔的效果。當環境條件不變時,固體顆粒的大小決定了固體與水的接觸面積的大小,這也能決定溶解速度的大小。固體顆粒越小,其表面自由能就大,與水的接觸面積越大,溶解速率也越大。因此,NaCl粒徑越小時,在磨削面存留下來的NaCl也越少。此外,這些氣孔使磨具在磨拋過程中起了容屑和排屑能力,從而大幅度提高了樹脂磨具的鋒利性和自銳性[4]。

圖6 添加不同粒徑NaCl的試驗磨片磨削后的表面形貌(×70)Fig.6 The surface morphology of test polishing pads with different NaCl particle size after grinding(×70)

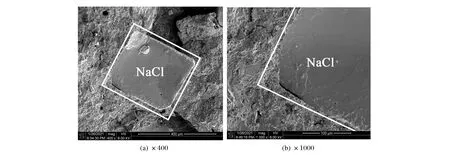

圖7是粒徑為 250~500 μm的NaCl在斷面中的SEM圖,從圖中可以觀察到一顆方形的晶體(邊長約為300 μm),晶體與結合劑的界面清晰、明顯,說明在此狀態下的NaCl與結合劑結合得較好。綜上,NaCl的加入可以使樹脂磨具在使用過程中產生均勻的氣孔,并且這些氣孔的大小和數量可控,是一種操作簡便,成本低廉、效果理想的造孔材料。

圖7 250~500 μm的NaCl在斷面中的SEM形貌Fig.7 SEM images of NaCl with 250-500μm size in polishing pad fracture

2.4 NaCl顆粒對磨拋性能的影響

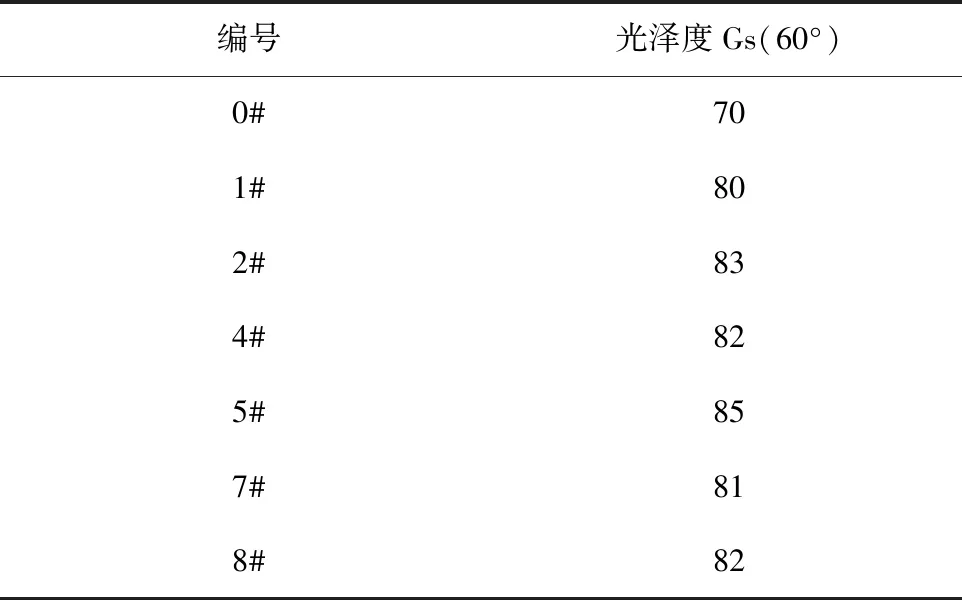

根據表1的配方比例選取1#、2#、4#、5#、7#、8#制作試驗磨片,并按照配方0#制作對比磨片。通過磨片測試機進行實際磨削試驗,測試出加工板材的光澤度,其結果見表3所示。

表3 磨削試驗結果Table 3 Polishing test data

由表3可看出,添加NaCl后的樹脂金剛石磨片在拋光過程中表現出良好的拋光效果,其光澤度均比未添加NaCl的樣品0#的高10度以上,均達到80度以上,符合行業對商用花崗巖鏡面板材標準標定的要求。其原因可能是由于所添加的NaCl為磨具的拋光過程提供了大量的氣孔,提高了容屑、排屑能力,增強了金剛石在拋光過程中的出刃,有效地避免了金剛石在使用過程中出現的鈍化現象,提高了金剛石磨具的磨削力,使磨具表現出良好的表面加工效果。相對空心球造孔而言,如3M空心微球、高分子空心球,這些造孔劑密度小、壁薄、強度較低,不易與其他原材料混合均勻,而且在成型過程中壓力大時容易破碎。而NaCl作為一種實心的造孔劑,其對成型壓力基本沒限制,不會因成型壓力過大而壓破造孔劑。Al2O3空心球雖然其形狀較均勻、粒度可控、強度高,但是由于空心球壁厚,并且Al2O3強度高,其在拋光過程中容易劃傷石材表面,造成劃痕。而NaCl的硬度相對低,不存在這些問題。因此,選用NaCl晶體來造孔的方法操作簡便、成本低廉,能有效改善加工對象的表面質量。

3 結論

在樹脂磨具中加入不同體積分數、不同粒徑的NaCl晶體,并進行了力學性能測試、微觀形貌觀測和實際磨拋試驗,得出以下結論:

(1)在試樣中加入NaCl后,其抗折強度和硬度均降低。其中,當添加的NaCl體積分數為20 %時,粒徑為125~250 μm的試樣抗折強度為58.0 MPa,大于粒徑為250~900 μm的抗折強度(約46.0 MPa)。因此,當添加的NaCl粒徑越大時,試樣的硬度降低。

(2)NaCl的加入可以使樹脂磨具在使用過程中產生均勻的氣孔,并且這些氣孔的大小和數量可控,是一種操作簡便,成本低廉、效果理想的造孔材料。

(3)用NaCl造孔后的樹脂磨具能明顯地提高加工對象的表面磨拋效果。當粒徑為250~500 μm,添加體積分數為20 %時,磨拋后的石材表面具有最佳效果,光澤度達到85度。