放電等離子燒結制備Cu/SiC復合材料及組織性能研究

馬會中,馮圣堯,陳梓軒

(鄭州大學 力學與安全工程學院,河南 鄭州 450001)

銅是與人類關系非常密切的有色金屬,被廣泛地應用于電氣、輕工、機械制造、建筑工業、國防工業等領域,在中國有色金屬材料的消耗量中僅次于鋁。銅具有很好的延展性,并且導熱和導電性能較好[1]。

碳化硅由于化學性能穩定、導熱系數高、熱膨脹系數小、耐磨性能好,用以制成的高級耐火材料,耐熱震、體積小、重量輕而強度高,節能效果好。碳化硅的硬度很大,莫氏硬度為9.5級,僅次于世界上最硬的金剛石和立方氮化硼(10級),具有優良的導熱性能,是一種半導體,高溫時能抗氧化。因其3.2 g/cm3的密度及較高的升華溫度(約2700 °C),在任何已能達到的壓力下,它都不會熔化,且具有相當低的化學活性。由于其高熱導性、高崩潰電場強度及高最大電流密度,在半導體高功率元件的應用上,具有廣泛的應用前景[2]。

彌散顆粒增強金屬基復合材料具有強度高、耐疲勞等性能優點[3-5]。放電等離子燒結法具有加熱均勻、升溫速度快、燒結溫度低、燒結時間短、生產效率高、產品組織細密均勻、可保持原料的自然狀態、可燒結制備梯度材料以及復雜工件等優點[6]。本文選用銅-碳化硅復合材料作為研究對象,以碳化硅增強銅基體,預期將該復合材料應用于車載發動機散熱器。

1 實驗材料與方法

基體材料選擇高純電解銅粉(純度99.9%),增強體選用碳化硅粉(純度99.9%)。將銅和碳化硅分別按照99%和1%,97%和3%,95%和5%,93%和7%,91%和9%的配比置于行星式球磨機中干磨2 h,使粉料混合均勻。后將混合均勻的原料粉末置于圓柱模具內進行放電等離子燒結。以制得不同含量的復合材料樣品。燒結溫度為900℃。燒結時間為5 min保溫,燒結壓力為30 MPa。燒結樣品的直徑為30 mm。將制備所得樣品用掃描電鏡(Scanning Electron Microscope,以下簡稱SEM)進行形貌觀察。再用HV-5 小載荷維氏硬度儀測量復合材料的維氏硬度,測試載荷為1N,加載10 s,每個樣品測試4個點以上取其平均值。采用旋轉摩擦實驗來測量摩擦磨損硬度,摩擦載荷為5N,旋轉速度為200 r/min,單樣測試時間為30 min。

2 實驗結果與討論

2.1 微觀組織

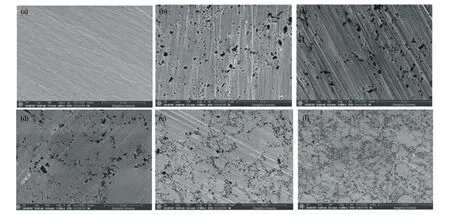

不同含量Cu/SiC復合材料的SEM微觀表面形貌圖像如圖所示。從圖1可以看出,Cu/SiC復合材料中,SiC顆粒整體分布都較均勻,說明高能球磨能夠有效改善增強顆粒在基體中的均勻分布,燒結樣品質量較好。隨著SiC顆粒含量增加,顆粒在樣品中分布更為均勻,團聚現象明顯減少增強效果明顯。但當SiC顆粒含量提升至9%時,可以看出SiC顆粒之間形成了紋路狀結構。SiC屬于空間網狀結構原子晶體,C與Si原子都與多個原子相結合。紋路狀結構的出現說明較高SiC含量下SiC的原本結構受到一定的破壞,生成了新的C-C和Si-Si鍵。此時SiC的含量增加,但結構被破壞,導致增強效果減弱。

圖1 不同含量的Cu/SiC復合材料的微觀形貌Fig.1 Micro morphology of Cu/SiC composites with different contents(a)純銅;(b)1%SiC;(c)3%SiC;(d)5%SiC;(e)7%SiC;(f)9%SiC;

2.2 性能

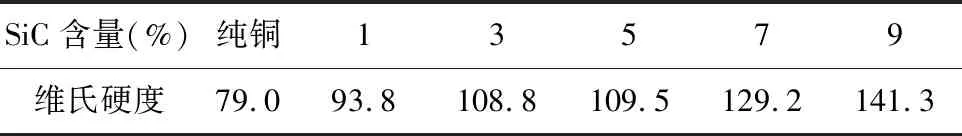

表1為不同含量的Cu/SiC復合材料硬度。從表中可以看出,SiC顆粒的添加能大幅提高復合材料的硬度。這是由于SiC的高硬度極大強化了復合材料。隨著SiC顆粒含量增加,復合材料硬度迅速提高,當SiC顆粒含量由1%提升至5%時,復合材料硬度升高幅度較小。這是因為當SiC顆粒含量達到5%時,SiC顆粒與銅基體的結合程度較好,致密度較高,表現為穩定的硬度值。隨著SiC顆粒含量繼續增加,Cu/SiC復合材料硬度繼續提高,且變化幅度較大。同時致密度下降。

表1 不同含量的Cu/SiC復合材料的硬度Table 1 Hardness of Cu/SiC composites with different contents

從中可以看出,當SiC顆粒含量偏少時,增加SiC顆粒含量可在球磨期間形成較多的細小SiC顆粒,可提高復合材料的致密度。而進一步提高SiC含量時,會出現大量SiC顆粒的團聚現象,導致復合材料致密度反而下降。

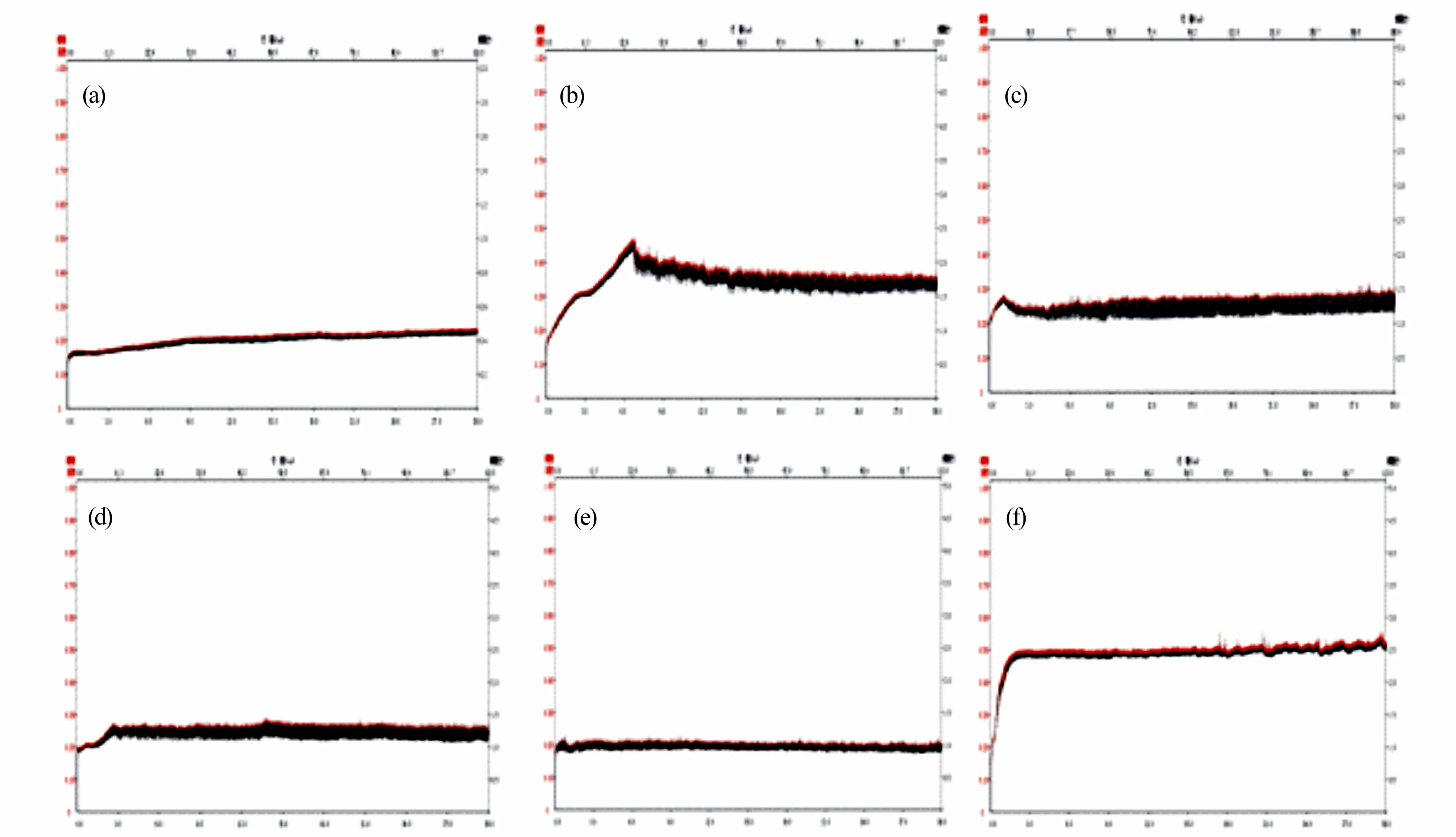

下圖為不同含量的銅-碳化硅復合材料的摩擦系數曲線,在碳化硅含量為7%時,摩擦系數最低。碳化硅含量超過7%時,與純銅和碳化硅的摩擦系數相比,復合材料的摩擦系數出現顯著增大。該現象說明該含量下,復合材料的自潤滑性降低。

圖2 不同含量的SiC/Cu復合材料的摩擦系數變化圖Fig.2 Variation diagram of friction coefficient of SiC/Cu composites with different contents(a)純銅;(b)1%SiC;(c)3%SiC;(d)5%SiC;(e)7%SiC;(f)9%SiC

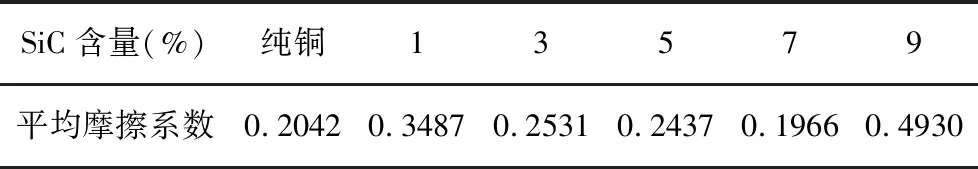

表2 不同含量的Cu/SiC復合材料的摩擦系數Table 2 Friction coefficient of Cu/SiC composites with different content

結合圖表可以看出,相比于純銅,含少量SiC的復合材料樣品表現出較高的摩擦系數,說明此時界面結合較差,致密度較低。隨著SiC含量增加至7%,SiC粉末更加廣泛地分布在銅基體中,產生更加優良的致密度與耐磨性能。當SiC含量增加至9%,摩擦系數出現顯著提升。說明了此時SiC含量過高,樣品潤滑性能下降。

3 結論

采用放電等離子燒結工藝制備了不同含量的SiC增強SiC/Cu 復合材料,觀測了復合材料的組織性能,研究了SiC顆粒含量對復合材料組織性能的影響,得到如下結論:

(1)高能球磨能促進增強顆粒的均勻分布,減少團聚現象的發生。放電等離子燒結具有燒結溫度低、保溫時間短的特點,可有效減少甚至避免基體與增強體有害反應的發生。燒結樣品中增強體分布均勻,增強效果明顯。

(2)當SiC顆粒含量較低時,隨著SiC顆粒含量增加,顆粒分布更加廣泛,且團聚現象減少,復合材料致密度提高,復合材料硬度與耐磨性均提高。當SiC顆粒含量超過7%時,SiC結構發生變異,原子間結合變弱,導致增強效果降低,潤滑性下降。