空調壓縮機負載模擬系統控制方法

高孝君 陶海莉 劉全龍

(1.廣州鴻威技術有限公司 廣州 510000; 2. 廣東美的暖通設備有限公司 佛山 528000;3.西安翔騰微電子科技有限公司 西安 710000)

引言

現有空調壓縮機負載模擬系統主要分為機械、液壓、磁粉制動和電動幾大類[1],其中電動負載模擬系統是主要發展趨勢。文獻[2]針對現有潛艇動力系統在運行過程中承擔的負載,設計了直流電機負載模擬系統。文獻[3]介紹了電力測功機的發展現狀、工作原理,并通過直接轉矩控制方法,提升負載模擬系統的動態性能。文獻[4]介紹了基于負載模擬系統逆模型的直接轉矩控制算法,指出了逆模型中包含轉速微分項,會引起噪聲干擾。提出了解決方法:一種是增加濾波模塊來濾除噪聲,這將改變系統數學模型,帶來延時,系統動態性能差;另一種方法是,通過傳感器裝置檢測轉矩值,不用使用負載系統的逆動力學模型。缺點是系統的頻道寬帶受限于傳感器的頻道寬度,雖然可以通過增加傳感器的精度和頻帶寬度,但是增加額外的成本。文獻[5]研究了一種由傳統滯環直接轉矩控制的負載模擬系統,但僅僅只做了相關理論研究和仿真模型的搭建,并沒有結合理論分析驗證實驗效果和該方法的可實施性。

本文選用永磁同步電機及驅動作為空調機組負載的模擬裝置,用以對空調機組性能測試,提高其性能和可靠性。本文提出了一種基于混合型磁鏈觀測模型的SVPWM直接轉矩控制方法,該方法使用PWM占空比與直流母線電壓的比值進行計算,重構出永磁同步電機的三相電壓,使用永磁同步電機的電壓型磁鏈模型和電流型磁鏈模型相,提出了混合磁鏈模型。此控制算法不需要電壓采樣電路,在全速范圍能均能提高系統動態響應性能,因此節省了硬件成本。綜合上述算法,進行相關系統參數設計、軟件仿真實驗以及系統平臺搭建。

1 空調壓縮機負載模擬系統SVPWM直接轉矩控制原理

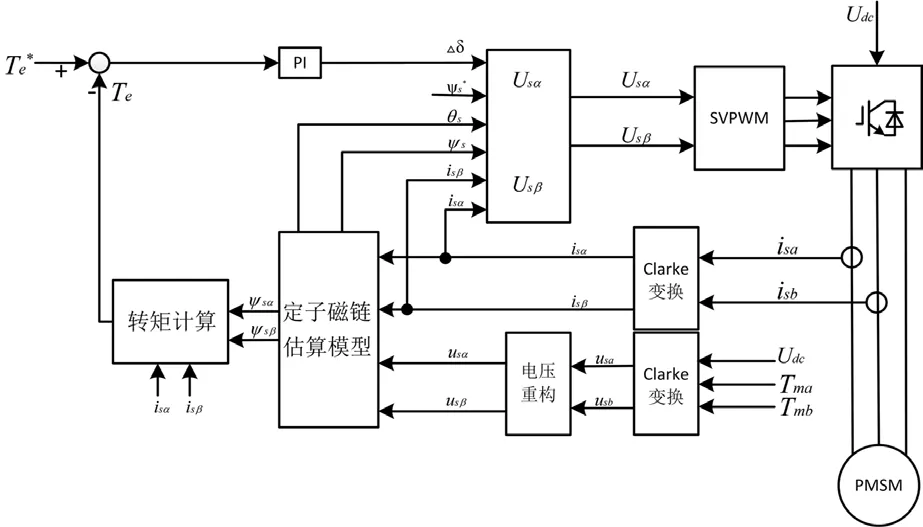

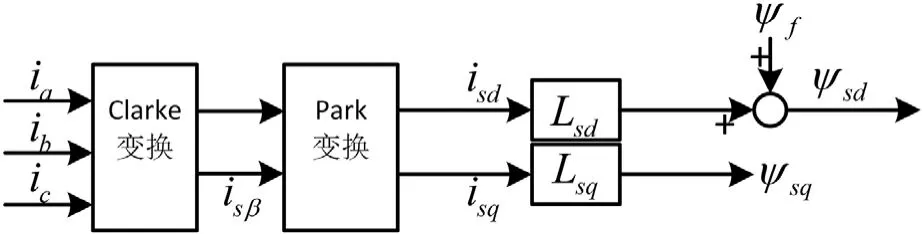

SVPWM直接轉矩控制,在一個周期內可以合成不同矢量,并實時調整磁鏈的方向和幅值大小,使得定子磁鏈幅值恒等與系統的設定值,從而保證磁鏈的軌跡近似圓形。通過精確計算轉矩角的變化量,迭代到坐標變換中,使得目標轉矩控制精度更高,脈動更小[6]。空調壓縮機負載模擬系統控制框圖如圖1所示。

圖1 空調壓縮機負載模擬系統控制框圖

2 磁鏈觀測器

空調壓縮機負載模擬系統SVPWM直接轉矩控制算法中,把轉矩和磁鏈幅值設定為控制目標。但是,在工程實踐中,直接測量磁鏈值的傳感器安裝十分困難且價格昂貴,因此設計可以精確估算磁鏈的觀測器顯得十分重要。

2.1 電流型磁鏈觀測器原理

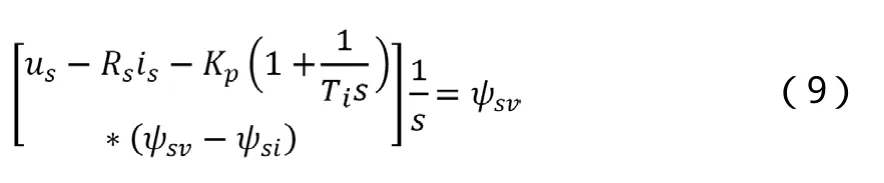

定子磁鏈和電流在dq坐標系上的數學關系表達式如下所示:

式中:

Lsd、Lsq—電機的定子在d軸和q軸電感分量;

ψsd、ψsq—電機的定子在d軸和q軸的磁鏈分量;

ψf—轉子的磁鏈值;

isd、isq—電機的定子在d軸和q軸的電流分量。

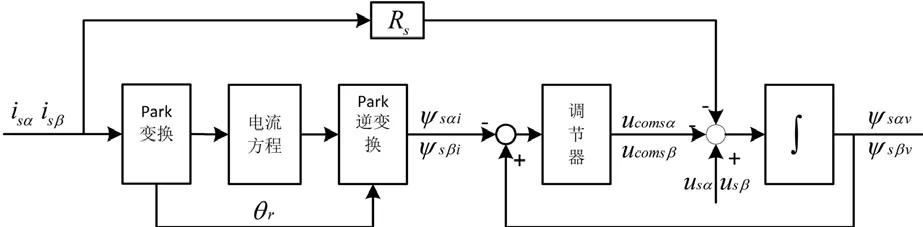

電流型磁鏈觀測器簡化模型如圖2所示。

圖2 電流型磁鏈觀測器模型圖

電流型數學模型中引入了定子電感量,隨著電機轉速變大,定子電感逐漸飽和,導致電感值變小,此時觀測器輸出誤差較大,從而系統控制性能下降。由以上分析可知, 電流型磁鏈觀測觀測器只適合低速、中速工況。

2.2 電壓型磁鏈觀測器原理

定子磁鏈在坐標系中的數學表達如下所示:

式中:

isα、isβ—電機的定子在軸和軸電流分量;

ψsα、ψsβ—電機的定子在軸和軸磁鏈分量;

usα、usβ—電機的定子在軸和軸的電壓分量;

Rs—電機內阻值。

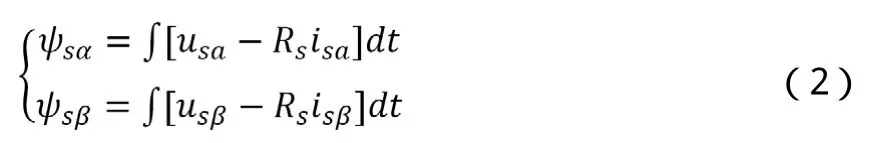

電壓型磁鏈觀測器的控制框圖如圖3所示。

圖3 電壓型磁鏈觀測器原理圖

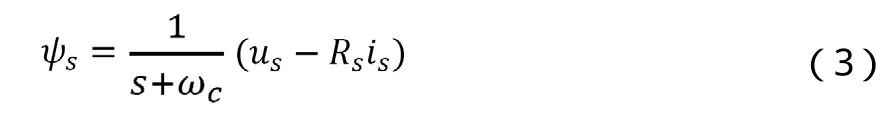

電壓型數學模型中雖然包括電機的定子內阻,但是在電機運行速度較高時,其控制輸出端電壓值較大,定子內阻壓降占比小,相對于端電壓可以忽略內阻壓降。電機在低速工況時,定子端電壓較低,因此定子電阻產生的壓降占較大,將直接影響磁鏈觀測器精確度[7]。電流采樣會帶入直流偏置量,無法對電壓磁鏈估算器作積分運算,為了避免直流偏置帶來的影響,本文采用前向差分離散的低通濾波器來代替積分算子[8]。如式(3)所示。

式中:

ψs—電機定子的磁鏈值;

is—電機定子的電流值;

wc—低通濾波器的帶寬;

us—電機定子電壓用表示。

電壓型磁鏈觀測器使用低通濾波器取代積分環節,導致幅值衰減為初始值的倍,而相角產生(ω1表示電機運行角頻率)角度延遲,低通濾波器所導致的幅值和相位的誤差,隨著電機運行轉速的增大而逐漸增大。

2.3 新型混合磁鏈觀測器控制方法

通過上文分析可知,在低速工況下,電流型磁鏈觀測更精確,而在高、中速工況下,電壓型磁鏈觀測更精確,因此設計一款結合電流型和電壓型模型的新型混合磁鏈觀測器,在電機全頻段均能準確計算磁鏈,提高轉矩控制精度[9]。

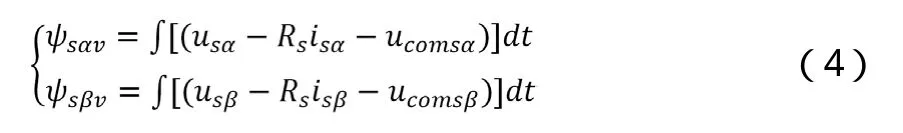

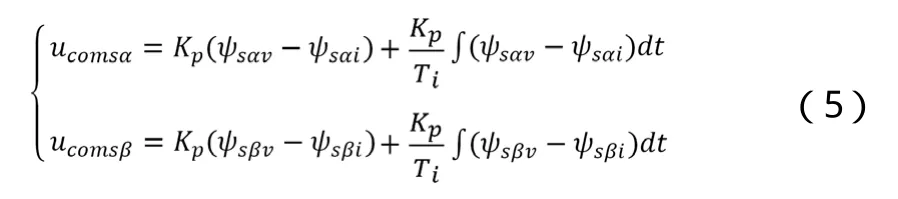

新型混合磁鏈觀測器數學模型如下所示:

式中:

ucomsα、ucomsβ—偏差電壓;

下標v—電壓型磁鏈數學模型;

ψsαv、ψsβv—磁鏈在αβ軸的分量。

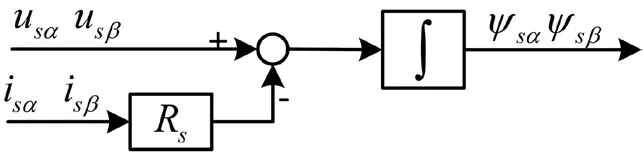

通過PI調節器設計偏差電壓,將電流型與電壓型磁鏈誤差量作為調節器的輸入。通過合理設計調節器的控制量,保證控制模型跟蹤轉速變化而平滑切換,從而確保磁鏈估算精確度。

式中:

下標i—電流型磁鏈數學模型;

ψsαi、ψsβi—電機定子磁鏈在αβ軸的磁鏈分量。

isα、isβ經過 Park變換后得到 dq軸 isd、isq,通過工式(6)計算得到ψsd、ψsq。最后反Park變換后,得到磁鏈估算值 ψsαi、ψsβi。

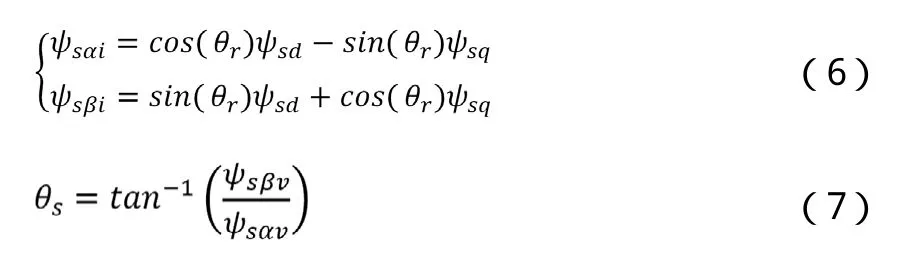

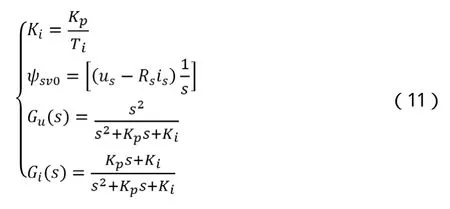

新型混合型磁鏈觀測器控制框圖如圖4所示。

圖4 新型混合型磁鏈觀測器

調節模塊運用PI控制器,如下所示其參數整定原則。

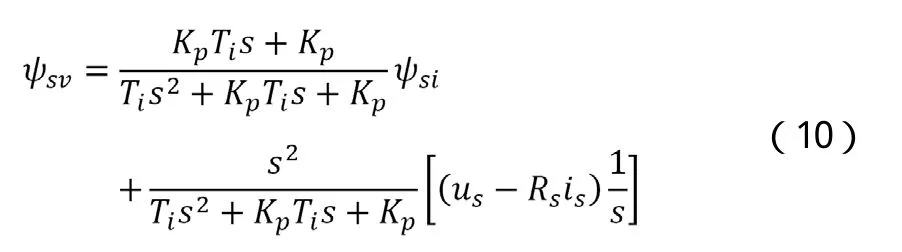

控制系統閉環傳遞函數如下

由式(8)和式(9)可知:

化簡上式可得:

設:

式中:

ψsv0—磁鏈初值;

Gu(s)、Gi(s)—閉環傳遞函數。

新型混合磁鏈觀測器可以由輸入變量(ψsi、ψsv0)和輸出變量(ψsv)表示。進一步化簡公式(10):

Gu(s)相當于二階高通濾波器,Gi(s)相當于二階低通濾波器,根據系統設計所需的幅頻特性和相頻特性來選擇合適的Kp、Ki數。其參數整定原則:在低速工況下,選擇電流型觀測器估算磁鏈值;在中、低速工況下,選擇電壓型觀測器估算磁鏈值。

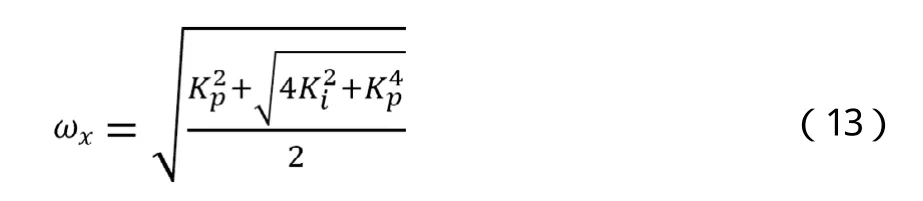

當Gus和Gis幅值相等時,求解此時轉折點的角頻率ωx可得:

確保電流型與電壓型觀測器之間能平滑過渡,將調節器配置成二階巴特沃斯型,具體配置參數如下:

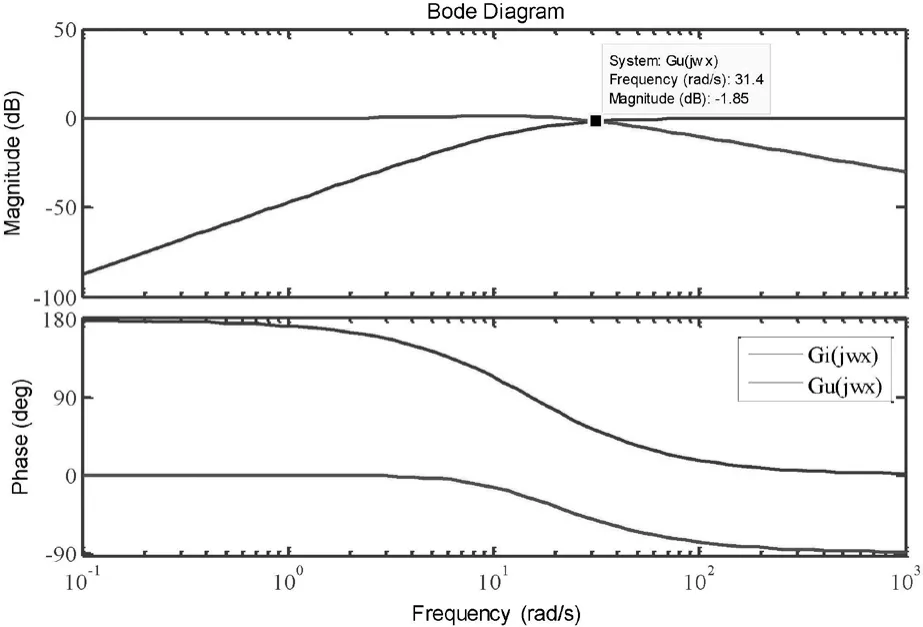

仿真參數選取,切換轉折點的頻率ωx=10π(rad/s),即頻率fx=5 Hz,通過公式(13)、(14)計算得到Kp=30.5、Ki=233,通過Matlab軟件繪制Gu(jωx)與Gi(jωx)的幅值和相角Bode圖,分析圖5可得,在ωx=31.4(rad/s)處幅值相等,當頻率小于5 Hz,Gi(jωx)幅值沒有衰減,且相位不存在超前和滯后,因此選用電流型磁鏈觀測器估算磁鏈值;當頻率大于5 Hz時,Gu(jωx)幅值沒有衰減,且相位不存在超前和滯后,因此選用電壓型磁鏈觀測器估算磁鏈值,為了滿足系統的穩定性設計需求,設計平滑過渡調節器完成兩種磁鏈模型的平滑切換。

圖5 新型混合磁鏈觀測器的幅值和相角圖

3 仿真分析與實驗結果

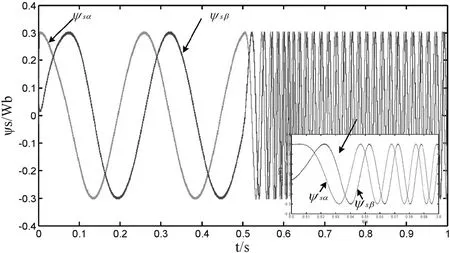

綜合上述所研究的新型混合磁鏈觀測器控制算法,在Matlab/Simulink仿真平臺搭建仿真模型,,首先把靜止坐標系下的a,b,c三相電壓電流值通過Clarke變換,變換到靜止兩相αβ坐標系。通過新型混合型磁鏈器計算后得到磁鏈值ψsα、ψsβ和夾角θs。

3.1 仿真結果與分析

通過仿真驗證,新型混合型磁鏈計算磁鏈值的準確性,如圖6所示,運行條件為,在0~0.5 s時,轉速為60 r/min,0.5 s時刻,轉速突增至800 r/min。

圖6 磁鏈分量ψsα、ψsβ波形

從圖6分析可知,電機運行在全速運行頻率段,均能精確估算磁鏈值,αβ軸磁鏈相位相差90 °,幅值相等,與理論值相符。新型混合磁鏈觀測器,彌補了電流型受參數變化影響較大和電壓型存在直流分量問題,使得所設計的空調壓縮機負載模擬系統具有較強的魯棒性。

3.2 實驗結果與分析

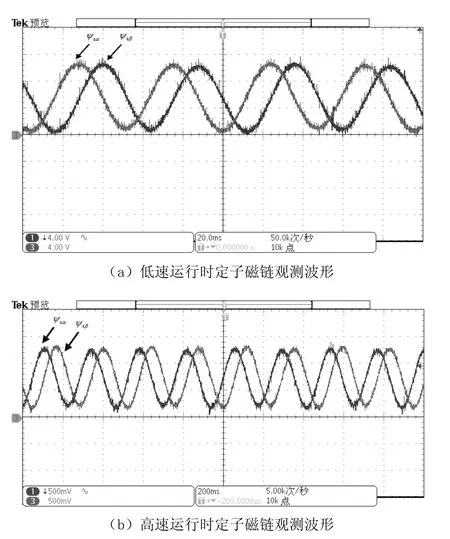

在測試工況臺搭建了空調壓縮機負載模擬系統實驗平臺,驗證此控制方法的準確性以及可實施性。

微處理器計算的磁鏈值數字量,用DA電路轉換成模擬量,通過示波器顯示。電機在120 r/min(低速)下運行磁鏈波形如圖7(a)所示,電機在600 r/min(高速)下運行磁鏈波形如圖7(b)所示。由圖7可知,磁鏈值在軸磁鏈相位相差90 °,正弦度好,新型混合型磁鏈觀測器在全速范圍內能精確估算磁鏈值。

圖7 定子磁鏈觀測波形

負載電機模擬空調壓縮機負載給空調機組加載用于機組性能測試,經過分析負載模擬系統給定值的力矩值與反饋值力矩值之間誤差量,通過實驗驗證所設計的空調壓縮機負載模擬系統效果顯著。

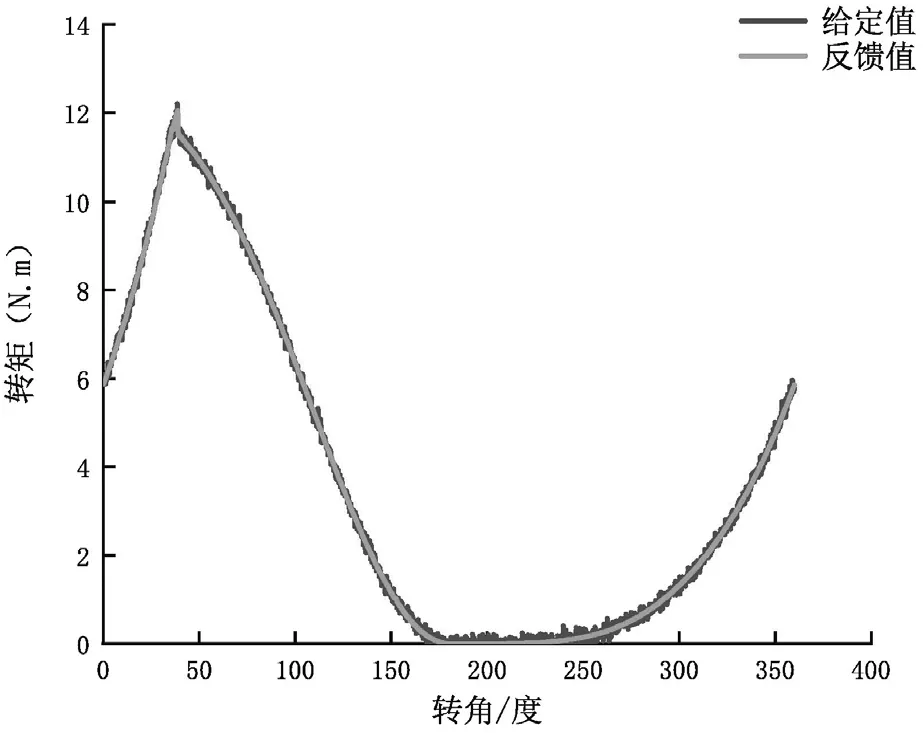

1)單轉子單缸壓縮機轉矩負載

對單轉子單缸壓縮機在一個機械旋轉周期內的負載轉矩特性進行實驗測試。實驗波形如圖8所示。

圖8 單缸負載轉矩響應曲線

在圖8中,單轉子壓縮機單缸轉矩負載特性曲線,從負載特性曲線中可知,本文設計的的負載模擬系統可以實現單轉子壓縮機單缸轉矩負載的模擬,且誤差較小,動態響應快,系統控制性能好。

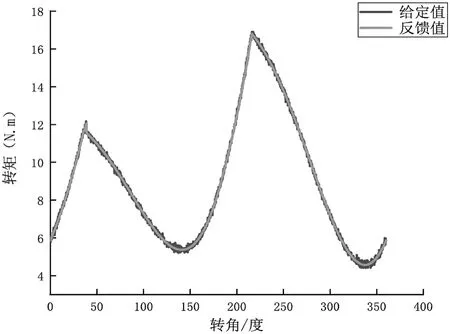

2)單轉子雙缸壓縮機轉矩負載

對單轉子雙缸壓縮機在一個機械旋轉周期內的負載轉矩特性進行實驗測試。實驗波形如圖9所示。

圖9 雙缸負載轉矩響應曲線

在圖9中,單轉子壓縮機雙缸轉矩負載特性曲線,從負載特性曲線中可知,本文設計的的負載模擬系統可以實現單轉子壓縮機雙缸轉矩負載的模擬,且誤差較小,動態響應快,系統控制性能好。

4 結論

與傳統磁鏈觀測算法相比較,新型混合磁鏈觀測下的直接轉矩控制轉矩脈動較小、系統穩定性好,且轉矩響應速度快,其仿真結果符合理論分析。文中選用SVPWM直接轉矩控制,更好實現了負載模擬系統轉矩跟蹤控制目標。

本文基于空調壓縮機負載模擬系統的研究,簡述了SVPWM直接轉矩控制,討論了現有磁鏈觀測器存在的優缺點,提出新型混合磁鏈觀測器控制方法。通過設計二階巴特沃斯型PI調節器實現低高速平滑切換,提高系統穩定性。通過仿真與實驗說明該方法能精確模擬壓縮機負載,供壓縮機性能測試,降低了空調機組安裝人力成本,以及解決了復雜工況模擬困難的問題,且負載輸出響應速度快、動態性能好。