Z6180/S油氣雙電控雙燃料發動機開發

黃猛,辛強之,劉艷,王超,賀建文,王延瑞,賈寶富,王樹山

1.淄柴動力有限公司,山東 淄博 255086; 2.中國農業發展集團 舟山遠洋漁業有限公司,浙江 舟山 316000

0 引言

隨著人們環保意識的增強,船舶發動機污染引起了社會的高度重視。我國內河通航里程長達12.71萬km,沿海運輸貨運量高達20.13億t,隨著船舶運輸的增加,船舶發動機的污染物排放呈逐年上升的趨勢。文獻[1]對船舶動力提出嚴格的排放限值要求,使限制船舶污染物排放有據可依。

交通運輸部積極推動船舶動力使用替代能源,液化天然氣(liquefied natural gas,LNG)具有清潔、環保、排放低的優點,在船舶發動機上得到廣泛應用[2]。目前,LNG發動機主要包括天然氣發動機與雙燃料發動機[3]。由于內河及沿海缺乏LNG加注站,制約了天然氣發動機的推廣應用,而雙燃料發動機既可以采用LNG-柴油雙燃料模式,也可以采用純柴油工作模式,燃料選擇更靈活。據統計,內河LNG動力船舶已經建造或者改造約300艘,積累了豐富的實踐經驗,現階段雙燃料發動機作為船舶動力更加安全可靠[4]。

目前,國內雙燃料發動機基本通過在柴油機上進行改裝,增加天然氣供給控制裝置,雙燃料發動機燃油噴射主要依靠機械噴油泵實現。天然氣噴射技術發展大體經歷了2個階段:第一階段為天然氣預混進氣方式(包括增壓器前或者后的預混),但不能實現單缸控制,經濟性和排放性較差;第二階段為天然氣多點噴射方式,可以實現單缸進氣控制調節,提高了發動機的響應性和經濟性。以上2個階段的發動機均采用電子控制單元(electronic control unit,ECU),控制天然氣的“氣進油退”。機械式高壓油泵供油提前角通過機械連接結構確定,發動機所有工況下的噴油提前角相同,而發動機純柴油模式與雙燃料模式下混合氣燃燒特性差異較大,機械式高壓油泵無法兼顧不同模式及不同負荷下發動機缸內燃燒,導致在低工況(25%額定功率以下)無法正常加氣運轉,限制了雙燃料模式下各工況的燃氣替代率提高,排放污染物不易控制,無法滿足排放標準要求。因此有必要在燃油噴射中使用ECU技術代替機械噴油泵開發一款油氣雙ECU雙燃料發動機,實現發動機轉速和負荷的精準調節、優化缸內燃燒、大幅提高燃氣替代率、降低污染物排放。

1 發動機基本參數與總體技術方案

1.1 發動機基本參數

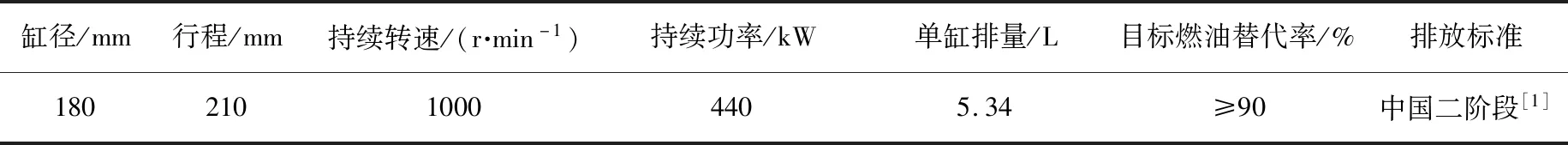

Z6180/S直列、四沖程、增壓中冷、油氣雙ECU發動機主要技術參數如表1所示。

表1 主要技術參數

1.2 總體技術方案

在前期雙燃料發動機研發及應用經驗的基礎上,采用油氣雙ECU技術,電控組合泵實現柴油燃料的定時與定量噴射控制,解決原有機械噴油泵在不同負荷、不同模式工作時只能采用相同供油提前角的問題;采用天然氣公共氣軌供給燃氣,緩沖壓力波動,在各缸進氣歧管設置高速燃氣噴射電磁閥,通過控制電磁閥的開啟與關閉時刻實現天然氣燃料的定時與定量控制,避開進、排氣門重疊角,減少掃氣過程中的天然氣損失,提高燃氣供應一致性。柴油與天然氣燃料均通過ECU協同調節控制,分別設置獨立的ECU進行燃氣與燃油調節,2個ECU通過控制器局域網絡(controller area network,CAN)通信進行數據交互與共享。

2 發動機各系統技術設計

2.1 燃油系統

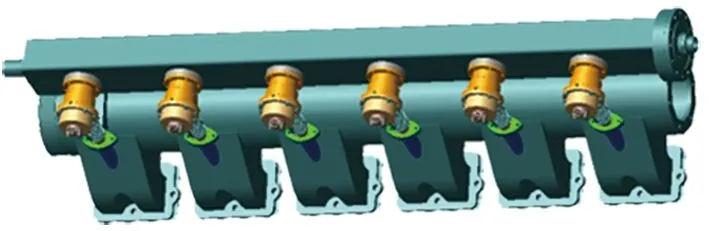

以電控單體組合油泵代替傳統的機械燃油泵,ECU通過調節電磁閥控制燃油油路的開啟及關閉,可以靈活地控制發動機供油提前角及供油量,降低排放,提高發動機性能,保證發動機各缸工作一致性與循環均勻性,有利于提高發動機的運轉平穩性和可靠性[5-7]。電控單體組合油泵外形如圖1所示。

圖1 電控單體組合油泵外形

2.2 燃氣系統

天然氣燃料供給采用整體公共氣軌,各缸設置獨立的燃氣噴射電磁閥。進氣歧管增加天然氣噴射引射管,使燃氣能夠盡量接近進氣道噴射,氣缸蓋內形成準內混合式燃氣供應,避免進氣管內留存可燃氣體。燃油噴射閥出氣口與發動機進氣歧管采用雙壁波紋管連接設計,緩沖發動機運行時對燃氣管路的振動沖擊。天然氣供給管路采用雙壁管結構設計,泄漏的燃氣能夠通過整船排風系統進行抽吸并集中監測,系統監測到燃氣泄漏時自動切斷天然氣供給,滿足文獻[8]中規范要求。進氣管增加燃氣噴射系統結構如圖2所示。

圖2 進氣管增加燃氣噴射系統結構

2.3 雙燃料控制系統

雙燃料控制系統選用國產雙燃料發動機控制系統,2個ECU分別設置6個控制節點,滿足燃油與燃氣的控制需求。燃油ECU與燃氣ECU之間通過CAN通信進行數據交互。當發動機處于燃油模式工況下,由燃油ECU根據發動機轉速-增壓中冷空氣壓力標定供油提前角map圖及轉速閉環方式控制發動機運行;當發動機處于雙燃料模式工況下,燃油與燃氣ECU協同控制發動機運行,燃油ECU控制引燃柴油的供油提前角以及噴油量。燃氣ECU通過調節燃氣噴射閥噴射脈寬實現發動機轉速及負荷調節。雙燃料控制系統采用雙電源設計,當主電源失電時,備用電源能夠迅速啟用,保證控制系統的可靠運行。圖3為雙燃料控制系統原理圖。

圖3 雙燃料控制系統原理圖

2.4 安保系統

Z6180/S油氣雙電控雙燃料發動機采用獨立的安保系統,通過通信協議與控制系統進行數據傳輸共享,避免發動機參數的重復采集,從而滿足文獻[8]對發動機安保的具體要求。根據文獻[8]要求,對曲軸箱內發生氣體積聚的潛在風險進行詳細評估。在任何情況下,若不能確保發動機曲軸箱內的氣體濃度均不會超過爆炸下限濃度,應在曲軸箱內安裝油霧探測器或軸承溫度探測器,對曲軸箱內的熱點進行監測。Z6180/S雙燃料發動機各擋主軸承均配置軸承溫度探測器,當主軸承溫度異常時,安保系統進行報警并停機,保障雙燃料發動機的安全可靠運行。

2.5 排氣系統

各缸增加排溫監測用熱電偶,對發動機各缸的燃燒狀況進行監測,并將數據傳輸至雙燃料控制系統ECU;ECU根據反饋的參數,對發動機進行智能閉環控制,調節燃料噴射量,使各缸排溫均勻性較好。排氣管路中設置廢氣旁通閥,基于寬域型廢氣氧傳感器反饋的過量空氣系數,自動調節廢氣旁通閥的開度,改變實際燃燒空燃比,優化缸內燃燒[9-10]。

3 基于臺架試驗的燃燒特性與排放、耐久性試驗分析

3.1 燃燒特性試驗

基于臺架試驗研究雙燃料發動機的各項燃燒特性,結果表明:1)與純柴油模式相比,雙燃料模式下的功率相同,發動機不存在功率損失;2)雙燃料模式與純柴油模式切換平穩,穩定時間為5 s,轉速波動變化率小于5%;3)燃氣最高替代率達到90%。

3.2 排放試驗

采用發動機排氣成分直接測試方法,調整發動機相關參數,研究發動機主要參數對發動機排放的影響[11-13]。純柴油模式下顆粒物(particulate matter,PM)與NOx排放是影響排放的關鍵因素,實測得到的排放中NOx體積分數、燃油消耗率與供油提前角的關系如圖4所示。由圖4可知:隨供油提前角的增大,NOx排放增加,燃油消耗率降低,所以應確定NOx排放的標定平衡點,使燃油消耗率和NOx排放均滿足有關標準的限值要求。

圖4 NOx體積分數、燃油消耗率隨供油提前角變化曲線 圖5 THC、CO體積分數隨天然氣質量變化曲線

總碳氫(THC)、CO體積分數隨每缸每循環燃氣供氣質量變化曲線如圖5所示。由圖5可知:CO與THC排放滿足國家排放標準要求;隨天然氣供氣質量增加,CO與THC的體積分數線性增加。

雙燃料模式與純柴油模式工況下PM比排放量分別為0.046、0.100 g/(kW·h),與純柴油模式相比,發動機在雙燃料工作模式下的PM排放大幅降低。

試驗得到純柴油模式下CO體積分數為50×10-6,THC體積分數為30×10-6;對比雙燃料模式下的排放試驗結果,雙燃料模式下CO和THC排放高于純柴油模式;但可以通過優化燃燒控制CO與THC排放。

3.3 耐久試驗

文獻[1]對船舶發動機排放限值更加嚴格,增加了控制排放的污染物種類,并且要求對發動機進行耐久性試驗,確保船機及其后處理裝置在正常工況、正常使用壽命期內能夠發揮作用,保證發動機全生命周期排放達標。按照文獻[8,14-15]的要求,對Z6180/S雙燃料發動機進行了2500 h耐久劣化試驗。為減少耐久試驗周期,采用等功原則進行加速老化的耐久試驗方法,耐久性試驗結果驗證了該型雙燃料發動機的可靠性。

4 結語

針對雙燃料發動機排放技術升級需求,提出油氣雙電控技術方案,設計開發了Z6180/S油氣雙電控雙燃料發動機。采用燃油、燃氣雙ECU協同控制技術,純柴油模式下燃油ECU基于發動機轉速-增壓中冷空氣壓力的供油提前角map與轉速閉環控制,實現發動機轉速與負荷調節;雙燃料模式下,燃油ECU控制電控單體組合油泵按照設定數值進行柴油定量噴射,并基于發動機轉速-增壓中冷空氣壓力的供油提前角map定時供給,燃氣ECU通過控制燃氣噴射開啟與關閉時刻來實現發動機調速,燃油ECU與燃氣ECU通過CAN通信交互數據。采用油氣雙電控技術方案后,發動機純柴油模式與雙燃料模式不同負荷下具有與工況相適應的供油提前角,改善了機械泵技術路線不同工況相同供油提前角度的弊端,優化發動機缸內燃燒。經發動機臺架試驗及排放耐久性試驗,Z6180/S油氣雙電控雙燃料發動機工作可靠,燃油替代率達到90%,污染物排放滿足國家標準要求。