軋鋼產線溢流閥的常見故障控制及實踐探究

呂 卓,顧吉剛,陳忠年,徐 升

(中天鋼鐵集團有限公司,江蘇常州 213011)

引言

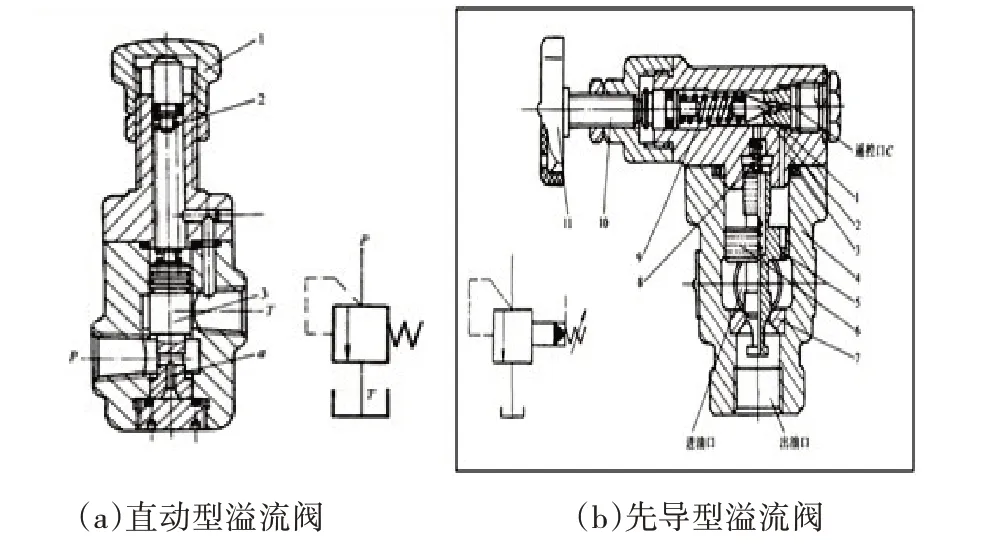

在液壓系統中,溢流閥是最常見的一種壓力控制閥,適用于多種壓力控制單元,如:穩壓控制單元、卸荷控制單元、安全保護單元、背壓控制單元、遠程控制單元等等。溢流閥按其控制形式分為直動型溢流閥(見圖1a)和先導型溢流閥(見圖1b)兩種。一般來講,直動型溢流閥適用于低壓、小流量系統;先導型溢流閥適用于高壓、大流量系統。

圖1 溢流閥種類

1 溢流閥工作原理

溢流閥的溢流壓力等于彈簧調定的壓力。當溢流閥進油口的壓力小于彈簧的調定壓力時,溢流閥閥芯處于關閉狀態,進油口與溢流口不導通;當溢流閥進油口的壓力大于彈簧的調定壓力時,溢流閥閥芯處于開啟狀態,進油口與溢流口導通,并且閥芯導通開度隨進油口壓力的增大而增大;當溢流閥進油口壓力與彈簧的調定壓力相等時,閥芯處于平衡靜止狀態,此時進油口壓力就是溢流閥的調定壓力。

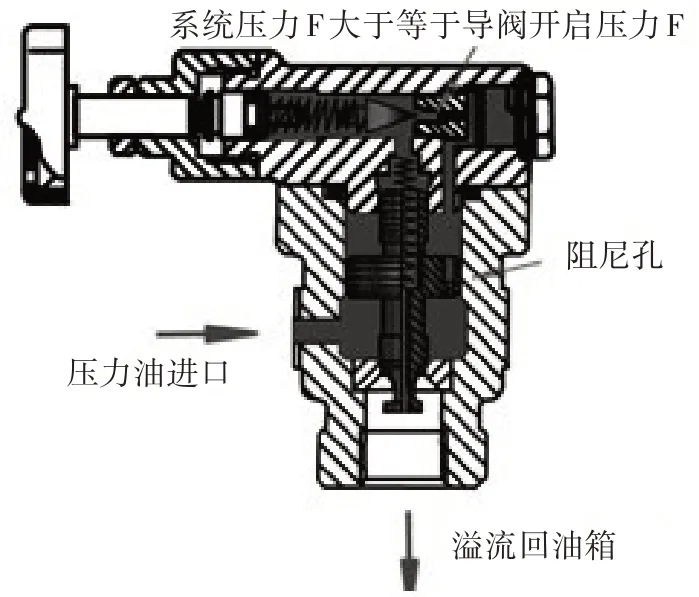

先導型溢流閥是在直動型溢流閥的基礎上再加一個溢流閥作為主閥,直動型溢流閥作為先導閥。主閥與先導閥在結構上的區別是主閥沒有調壓彈簧,主閥的閥芯開啟壓力用先導閥的溢流壓力來調定,在流量、壓力較高的場合使用時可以縮小溢流閥體積,并且做到精確調壓。

先導型溢流閥的工作原理見圖2。

圖2 先導型溢流閥的工作原理

2 溢流閥的線上應用

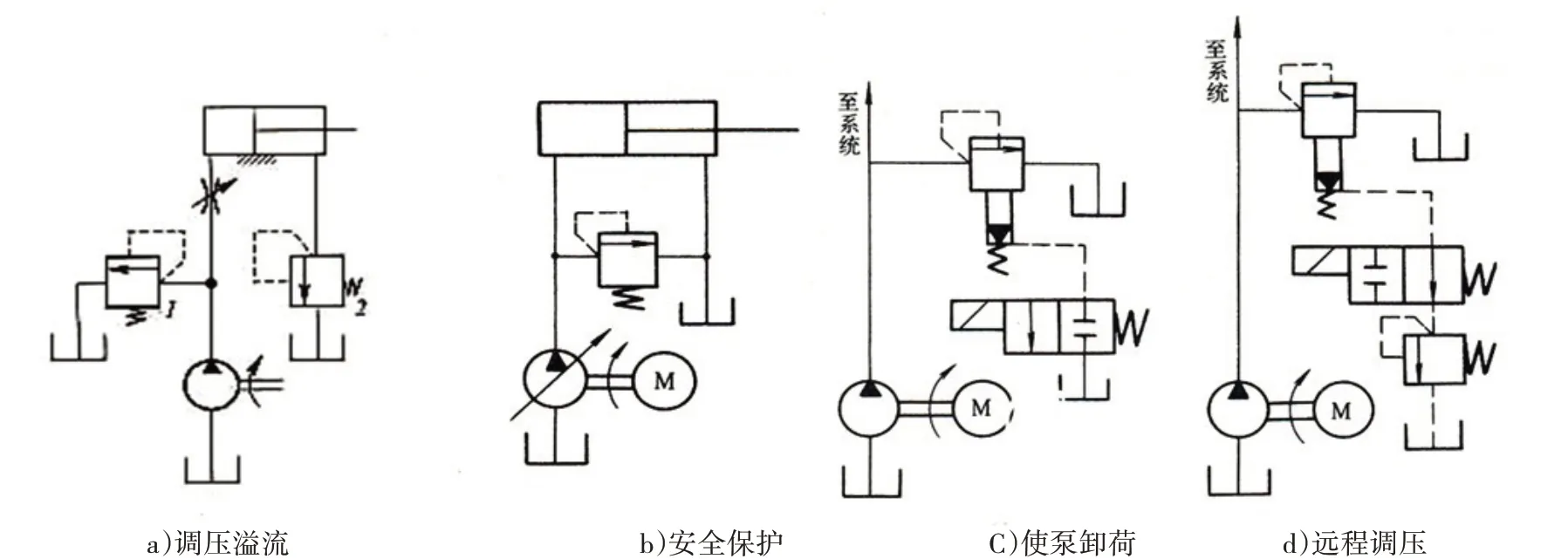

在液壓系統中,溢流閥能根據系統各控制回路不同的控制特點,分別起到調壓溢流、安全保護、卸荷、遠程調壓、使液壓缸回油腔形成背壓等多種作用,具體應用的介紹如下。

2.1 調壓溢流功能

在系統采用定量泵供油時,由于油泵的供油量基本恒定不變,為了調節液壓缸的運動速度就需在其進油路或回油路上安裝節流閥或調速閥,此時溢流閥就會把多余壓力油在保證油缸所需壓力的前提下溢流回油箱,溢流閥調定的壓力就是系統的工作壓力,溢流閥此時的功能就是調壓溢流功能,如圖3(a)所示。

2.2 安全保護功能

在系統采用變量泵供油時,正常情況下系統內是沒有多余的油液需溢出的,但在油泵變量機構有故障時就可能會發生油泵輸出壓力變高的情況,造成系統壓力超過安全壓力,除此之外,系統過載也會造成系統壓力升高。為了保障系統的安全,在系統內的管路上設置溢流閥,在出現系統壓力異常升高時打開泄壓,以保障系統安全。這種系統中的溢流閥也稱安全閥,正常情況下處于關閉狀態,如圖3(b)所示。

2.3 使泵卸荷功能

在采用定量泵供油系統時,由于油泵的供油量基本恒定不變,執行元件處于停止狀態時系統不需要有流量,油泵提供的壓力油就需要回到油箱,此時安裝在油泵出口的先導式溢流閥就可在電磁換向閥的控制下執行使泵卸荷功能,見圖3(c)。

2.4 遠程調壓功能

如圖3(d)所示,當先導式溢流閥的外控油口接到另一個溢流閥的進油口時,調定壓力就取決于兩個溢流閥中設置壓力較小的溢流閥。系統通過電磁換向閥的通斷功能,就可實現遠程控制系統壓力轉換。

2.5 形成背壓功能

為了液壓缸的運行動作穩定,在液壓缸的回油路上需建立一定的壓力,我們稱此壓力為背壓。如圖3(a)中所示,液壓缸的有桿腔到油箱之間接入一個溢流閥,利用溢流閥的調壓功能在油箱與油缸無桿腔之間建立一個適當的壓力,這個壓力就是油缸的背壓,這種用途的溢流閥稱為背壓閥。

圖3 溢流閥的應用

3 溢流閥常見故障分析

溢流閥常見的故障有調壓失靈、噪聲和振動引起調壓不穩等。

3.1 調壓失靈故障

3.1.1 故障原因分析

調壓失靈故障常見的有兩種:一是調節調壓手柄壓力達不到額定值或者無壓力;二是壓力過高,調節調壓手柄壓力不下降,甚至上升。

出現調壓失靈故障的主要原因有以下幾點。

(1)調壓彈簧預緊力不對。通常是由于彈簧斷裂、變形或選型錯誤導致調不上壓。

(2)溢流閥的內泄漏過大,或先導閥密封不嚴等導致調不上壓。

(3)控制油孔K 不用時未能有效堵死,K 孔通大氣,溢流閥處在卸荷狀態,導致調不上壓。

(4)主閥芯上的阻尼孔被油污堵死。當被控油壓超過開啟壓力時,主閥芯施壓于其上腔和先導閥前腔的油液,推開先導閥溢流,主閥芯隨之上移,打開主閥芯溢流口,該口隨被控壓力的增高而開大,直到全開。但是,當被控壓力減小時,主閥芯不能下降,主閥溢流口不會減小,而始終處于全開狀態。使溢流閥調壓失常。

(5)主閥芯在全開狀態時,主閥芯因被卡緊或因主閥彈簧失去作用而不能下降,導致調壓失常。

(6)先導閥閥座上的小孔被堵死,油壓傳遞不到調壓彈簧上,等于調壓彈簧失去了限壓作用。液壓系統失去了限壓安全保護裝置,可能釀成重大事故。因此,在許多高壓大功率的液壓設備上和特別重要的液壓系統中,常常設置兩套限壓溢流裝置,以確保液壓系統的安全。

3.1.2 調壓失靈故障排除

由3.1 所述以上溢流閥常見故障分析可知,遇到調壓失靈現象時,要根據失靈現象,結合溢流閥工作原理和具體結構,確定故障部位及原因,進行修理,例如,調壓彈簧斷裂、變形或選用錯誤,應更換調壓彈簧;阻尼孔堵寨時應疏通之,并分析堵塞原因、或清洗元件、或過濾、更換液壓油;先導閥錐閥芯和閥座密封不嚴時,則應重新研配或更新。這些直觀性的修理對策不需多述。

3.2 調壓不穩故障

3.2.1 故障原因的分析

噪聲和振動是引起調壓不穩的主要原因。在液壓系統中,噪聲、振動和油壓跳動常常是互相伴隨的。嚴重的噪聲和振動會影響傳動性能和控制性能,進而影響液壓設備的壽命。

液壓系統中噪聲和振動的主要來源是液壓泵和液壓閥,而液壓閥中又以溢流閥和電磁換向閥最易產生噪聲和振動。油液振動、空穴、液壓沖擊以及閥中運動元件的撞擊與磨擦都是溢流閥產生噪聲和振動的原因。

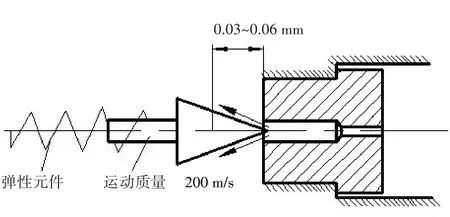

(1)機械振動噪聲

先導式溢流閥的振動最易發生在先導部位的錐閥芯處。如圖4所示,在高壓油液溢流時,錐閥芯的開度很小,僅僅0.03~0.06 mm。如果錐閥和錐閥座加工精度不夠或磨損導致配合面橢圓就會造成錐閥徑向力不均衡,在彈簧力的作用下產生振蕩,通過先導閥前腔的共振作用發出強烈的噪聲,并伴隨著劇烈的壓力跳動。

圖4 先導閥振動的機理

(2)空穴噪聲

在節流口流速很高的部位,油液從高壓區流到低壓區的過程中,溶解在高壓油液中的空氣以氣泡爆裂的形式得到快速釋放,在氣泡爆裂的過程中產生噪聲和振動。這種空氣以氣泡爆裂形式快速釋放的現象稱為空穴。先導式溢流閥的先導閥口和主閥口是高低壓轉換區域,此處極易發生這種空穴現象,產生噪音和振動。空穴現象還能產生局部的高溫和高壓,剝落表面金屬層,粗糙化金屬表面,降低閥芯配合面的精度。

(3)液壓沖擊噪聲

先導式溢流閥在卸荷時,油液從高壓狀態瞬間轉為低壓狀態,壓力的急劇變化會產生壓力波沖擊,在機械零件共振的作用下,產生振動和噪聲。

3.2.2 調壓不穩故障排除

關于噪聲和振動的消除是很棘手的。首先,分析噪聲和振動的產生原因,確定振源就是很不容易的。有的噪聲和振動產生的原因是閥的結構設計不合理(如導閥芯與閥座的結構參數,導閥前的容積大小等),閥的配合面加工精度低;有的是液壓系統的問題(如管道過長、且固定不好,油液中含有空氣等);也有的是使用的問題(如流量過大或過小,油液不潔,油溫過高等)。一般地說,先導閥是最主要的振源,應首先檢查其技術狀態是否異常,若有異常則應換新或修復。此外,應檢查油液是否合格,不合格者應過濾或換新;溢流閥回油流速和背壓要小,為此回油斷面要足夠大,回油斷面不要突然擴大,溢流回油最好單獨回油箱;溢流閥的安裝要穩定、牢固,要注意連結螺栓要均勻擰緊,但又不得過緊,以防溢流閥體變形,影響溢流閥內運動部件的正常配合狀態,產生卡阻現象,因而影響溢流閥的正常工作。

4 案例分析

某特殊鋼棒材廠加熱爐出現爐內鋼坯跑偏的故障,嚴重影響了正常生產。經過一系列的排查,發現步進梁在上升到位后有偏移的現象,由此確認問題出在液壓系統。

4.1 油路分析

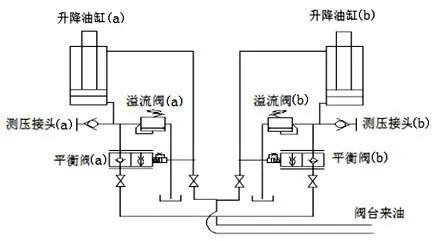

如圖5 所示,根據步進梁升降油缸液壓原理可知,油缸上升時,壓力油經平衡閥(a)和平衡閥(b)分別進入到升降油缸(a)和升降油缸(b)的無桿腔,再由油缸的有桿腔流回閥臺。

圖5 步進梁升降油缸液壓原理圖

當油缸下降時,壓力油從閥臺進到升降油缸(a)和升降油缸(b)的有桿腔,再由無桿腔經平衡閥回到閥臺。溢流閥并接在油缸的無桿腔,起安全保護作用。

4.2 故障查找

分析故障現象,油缸在做上升動作時未有明顯異常,在上升到位后出現向一邊偏移。在無桿腔的測壓接頭(a)和測壓接頭(b)上分別接一個壓力表,測得測壓接頭(a)的壓力為0 MPa,測壓接頭(b)的壓力為12 MPa,系統壓力設定為14 MPa。

由此,可以推斷是升降油缸(a)的無桿腔有泄漏。從圖5 可以看出,能發生泄漏的元件有升降油缸(a)、溢流閥(a)、平衡閥(a)。按照先易后難的原則,首先檢查平衡閥(a)、溢流閥(a)。分別拆下這2個閥,均未發現問題。裝上平衡閥(a)、溢流閥(a)后試車,測得測壓接頭(a)處的壓力仍然為0 MPa。再仔細檢查,發現溢流閥接回油管的膠管溫度略高于常溫。

結合溢流閥的工作原理、常見故障及線上檢查,可以確定溢流閥產生故障。

4.3 排除故障

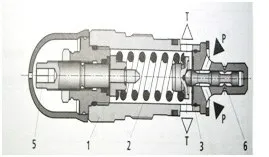

圖6 是溢流閥的結構圖。由圖6 可以看出,壓力油P 與回油T 之間是用一個組合密封墊隔開成兩個油腔。如果密封墊破損,會造成壓力油的泄漏。由于此溢流閥是插裝式的,組合墊片裝在閥臺的閥孔里面,檢查溢流閥時并未注意到這個組合密封墊。再次拆下溢流閥檢查,發現里面的組合密封墊已經破損。更換密封墊后裝閥試車,測量測壓接頭(a)、測壓接頭(b)處的壓力均為9 MPa,壓力恢復正常,油缸上升到位后不再偏移,加熱爐的爐內鋼坯跑偏故障完全排除。

圖6 溢流閥結構圖

5 結論

該特殊鋼棒材廠有多處設備存在溢流閥,溢流閥是液壓系統的安全保護裝置,通過對溢流閥的結構、工作原理及現場的故障解決,對今后的同類故障有重要的指示作用,并形成切實有效的解決方案。

新液壓設備試車、更換溢流閥后的液壓泵啟動前,必須確認溢流閥的限壓作用,并將調壓彈簧松開,使溢流閥處于卸荷狀態。保證液壓泵的無載起動,再逐漸擰動調壓手輪,壓縮調壓彈簧,使系統壓